进气预热对柴油机低温启动性能影响的试验研究

陈月春,李素婷,王霞,王兴元,李兰菊

1.潍柴动力股份有限公司,山东 潍坊 261061;2.潍柴动力空气净化科技有限公司,山东 潍坊 261061

0 引言

柴油机低温启动性能是评价柴油机性能优劣的一个重要指标[1-5]。柴油机低温启动过程中,由于进气温度低,曲轴转速低,热量散失和漏气量大等,造成压缩行程终了时气缸内的温度和压力过低,使缸内燃料的热力状态极不稳定,易导致启动初期缸内着火时断时续,且极易发生失火现象。同时柴油机低温启动时蓄电池的端电压降低,容量减少,加之机油黏度大,使发动机运转阻力增大等,从而导致低温启动失败[6-7]。

柴油机燃油及时着火和燃烧,必须具备燃油与空气混合成一定数量的可燃混合气与可燃混合气达到一定温度这两个基本条件[8-13]。在柴油机低温启动的众多影响因素中,进气温度低是导致启动失败的一个重要因素,进气温度低造成活塞到达压缩冲程上止点时混合气的温度低,不利于达到柴油的自燃条件。研究表明:进气温度每降低 1 ℃,最高压缩温度降低约 2 ℃。压缩温度降低使燃油雾化变差,着火延迟期变长,从而增加了冷启动的难度[14]。

为了改善柴油机的低温启动效果,通常采用进气加热格栅对启动阶段进入气缸内的气体进行预热,提高进气温度,从而提高压缩终了气缸内可燃混合气的温度。缸内可燃混合气温度的提高,一方面可以防止已雾化的柴油重新液化,促进燃烧室内燃料的蒸发与雾化,改善缸内可燃混合气的质量,改善燃烧条件;另一方面,可以提高燃烧速度,使柴油燃烧的能量集中释放[15],从而使发动机在较低的温度下着火启动[16-17]。

本文在总结前人经验的基础上,在低温冷仓进行进气预热对柴油机低温启动性能的试验研究。

1 试验设备与试验方案

1.1 试验样机及设备

试验用发动机为潍柴电控4缸增压中冷直喷式国VI柴油机(WP3N),主要参数如表1所示。

表1 发动机主要参数

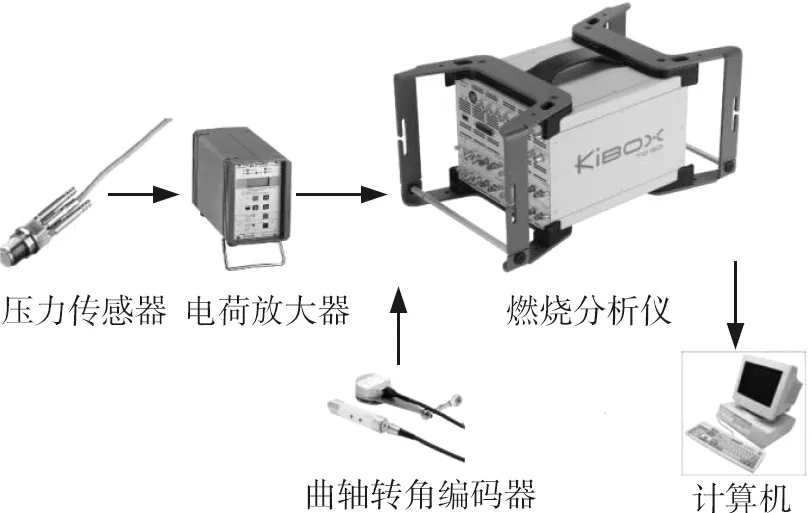

试验在潍柴低温冷仓中进行, 该冷仓内环境温度由制冷机组控制,最大可支持排量为30 L的柴油机冷启动试验。试验时冷仓内的温度设定为-45~25 ℃, 静态下温度波动误差不超过±0.5 ℃。主要试验设备如图1所示。

图1 试验设备

为研究启动过程中柴油机缸内的燃烧情况,使用燃烧分析仪监控启动过程中缸内的燃烧情况,在柴油机第4缸气缸盖上安装2893A型压力传感器,实时检测第4缸燃烧时的气缸压力,该传感器响应频率为 75 kHz,测量范围为0~25 MPa,绝缘性能好,热误差小。采用电荷放大器对气缸压力传感器测量的电荷信号进行放大,并将电荷信号转换为气缸压力信号。发动机启动过程中的转速信号由转速传感器采集, 进气温度、润滑油温度信号由温度传感器采集。

1.2 试验方案

1)有、无进气预热

设定冷仓温度为-15 ℃,采用适当功率的起动电源通过启动机拖动柴油机,控制每次启动电压一致,保证每次启动的拖动扭矩相同,进行柴油机有、无进气预热启动试验。

①无进气预热试验。维持冷仓温度为-15 ℃,不预热进气,按下启动按钮启动柴油机,试验过程中采集气缸压力、柴油机转速、进气温度、水温、机油温度等参数。

②进气预热试验。在进气管靠近气缸进气门的位置安装功率为1.8 kW的进气加热格栅,并在进气加热格栅后3 cm处管路上安装温度传感器,对格栅预热效果进行监控。启动前通过软件设定15 s预热时间,采用温度传感器测试预热后温度,达到预热时间后,按下启动按钮进行启动。试验过程中采集参数与无进气预热试验相同。

2)采用不同功率格栅预热进气

在进气管上分别安装功率为1.2、1.8 kW的进气加热格栅,设定冷仓温度为-30 ℃,启动前通过软件设定60 s预热时间,通过温度传感器测试预热温度,预热结束后按下启动按钮启动发动机。试验过程中采集参数同方案1)。

2 试验结果处理

2.1 有、无进气预热

有、无进气预热时柴油机低温启动性能试验结果表明:在相同低温环境下,有、无进气预热时柴油机启动时间分别为2.1、23.5 s,前者启动时间明显缩短;有进气预热的柴油机在第 2个工作循环开始着火,且能自持燃烧,无进气预热时柴油机在启动45个工作循环后才能自持燃烧。

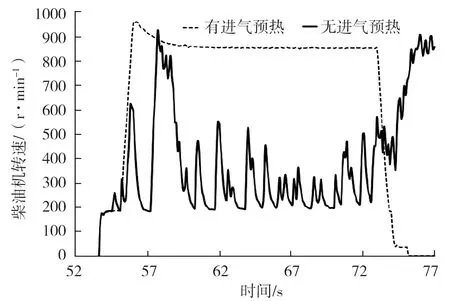

图2为有、无进气预热时柴油机低温启动的转速对比。相同低温环境下,柴油机启动前使用进气预热,预热结束后,接通启动开关,柴油机着火迅速,在1.2 s内转速上升至较高值,整个启动过程不存在失火现象;无进气预热启动柴油机时,由于柴油机缸内着火条件差且各缸条件不一致,导致出现频繁失火现象,转速波动剧烈,在第9个工作循环时柴油机瞬时最高转速超过启动切断转速,电子控制单元(electronic control unit,ECU)判断柴油机启动成功,但由于各缸内燃烧存在差异,柴油机启动后转速一直处于波动状态,直到第45个循环才能自持燃烧。

图2 有、无进气预热柴油机低温启动性能对比

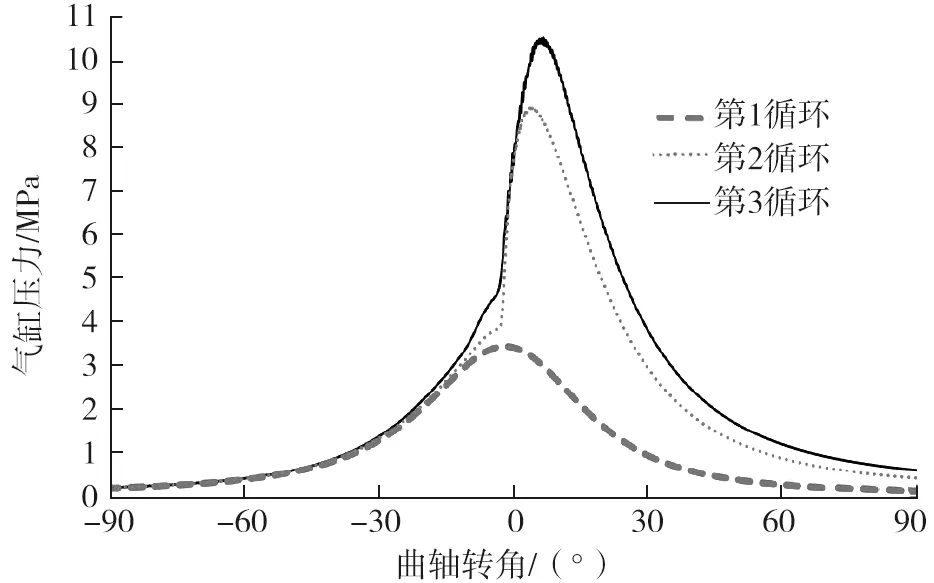

使用燃烧分析仪对进气预热柴油机启动过程中的燃烧参数进行分析。图3、4分别为有、无进气预热时柴油机启动过程的气缸压力曲线。由图3可知:柴油机启动过程中第1个工作循环第4缸的气缸压力为3.6 MPa,该循环是对缸内气体进行压缩但缸内并未着火。第2个工作循环缸内开始着火,气缸压力升至9.2 MPa,着火后柴油机转速迅速增加,缸内混合气流增强,燃油雾化条件改善,同时燃烧废气对气缸盖、缸壁及活塞进行加热,使零部件表面温度上升,增加了缸内混合气的活化能,且燃烧后的残余废气在下一进气行程中与进入气缸的新鲜气体混合,进一步改善了混合气的雾化条件,有利于形成易点燃的混合气,为第2次着火创造了条件,如此循环往复,燃烧条件逐渐得到改善。第3个工作循环时气缸压力已达到正常燃烧压力,说明启动前对进气进行预热有利于缸内的油、气混合,使之达到柴油着火燃烧的条件,缩短了滞燃期,改善了柴油机的低温启动性能。

图3 柴油机有进气预热启动时的气缸压力

a)第1~3循环 b)第4~6循环 c)第7~9循环图4 柴油机无进气预热启动时的气缸压力

由图4可知:第1个工作循环气缸压力与有进气预热时第1工作循环一致,但前3个工作循环中缸内无燃烧,到第4个工作循环时缸内有着火现象,最大气缸压力升至约4.0 MPa,说明缸内有燃烧迹象,但由于缸内混合气体活性能较低,大部分燃油并未产生有效扭矩,对曲轴无做功行为,导致缸内压力偏小,第5个循环至第8个循环缸内压力降至3.5 MPa左右,缸内无着火,到第9个循环时,气缸压力逐步接近正常燃烧时的水平,说明柴油机低温启动时,无进气预热时不利于缸内气体混合,缸内气体压缩温度降低,滞燃期急剧增加,使着火时刻推迟,燃烧速率降低,导致循环功率不足甚至熄火,使柴油机不能迅速启动。

2.2 不同功率格栅进气预热

1)预热升温情况

采用1.2 kW格栅,发动机启动前预热60 s,预热后格栅后气体最高温度为63.7 ℃,此时停止加热并启动柴油机,启动过程中,进气管内的气体通过格栅加热后吸入气缸,格栅后气流最高温度可达185.2 ℃,温升速率为1.58 ℃/s;采用1.8 kW格栅,预热后格栅后气体最高温度为153.9 ℃,启动过程中最高温度可达263.0 ℃,温升速率为3.61 ℃/s。

2)启动性能曲线

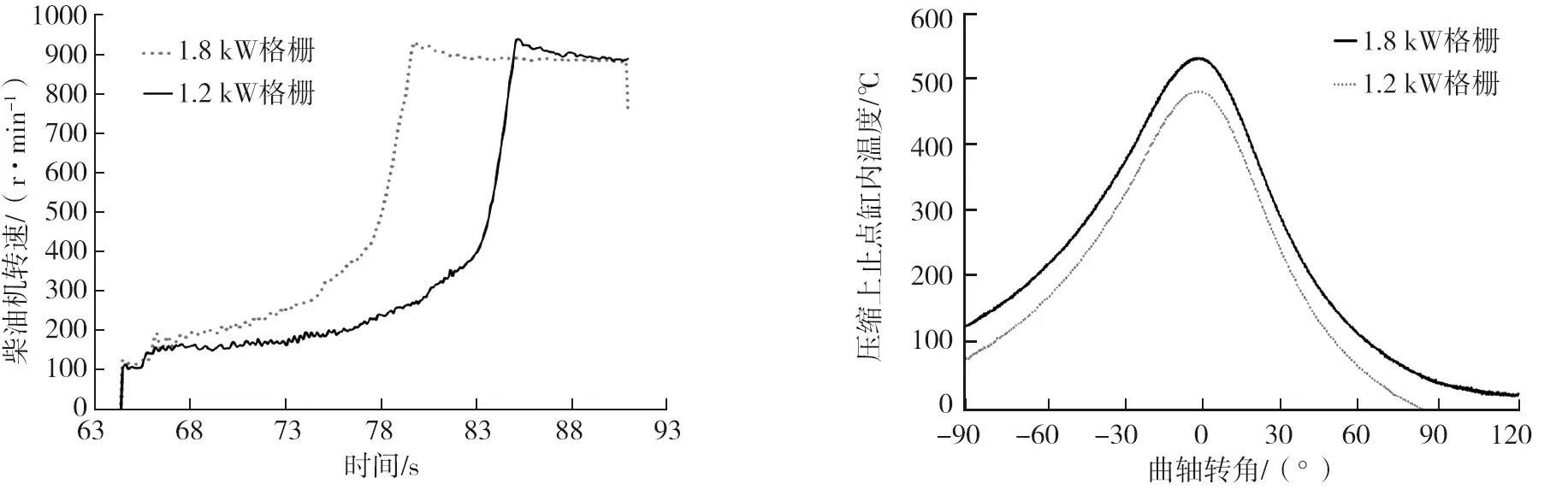

图5为采用2种功率格栅加热进气时的启动曲线,由图5可知:在环境温度和启动预热时间相同时,格栅加热功率大者启动用时较短。

图5 柴油机低温启动性能曲线 图6 第1个工作循环压缩上止点的缸内温度

3)第1个工作循环压缩上止点的缸内温度

图6为2种功率格栅在启动第1个工作循环活塞到达压缩上止点时缸内的温度对比。由图6可知:分别采用1.2、1.8 kW格栅预热进气时,发动机在第1个工作循环压缩上止点时缸内的温度分别为480、550 ℃,说明采用大功率格栅对进气进行预热有助于改善缸内混合气的状态,进气温度的增加有利于燃油在缸内充分混合与蒸发,同时提高了压缩上止点时的缸内温度,保证首循环可靠着火,首循环的可靠着火会进一步降低缸内湿壁现象的发生,形成良性的燃烧循环。

4)着火提前角

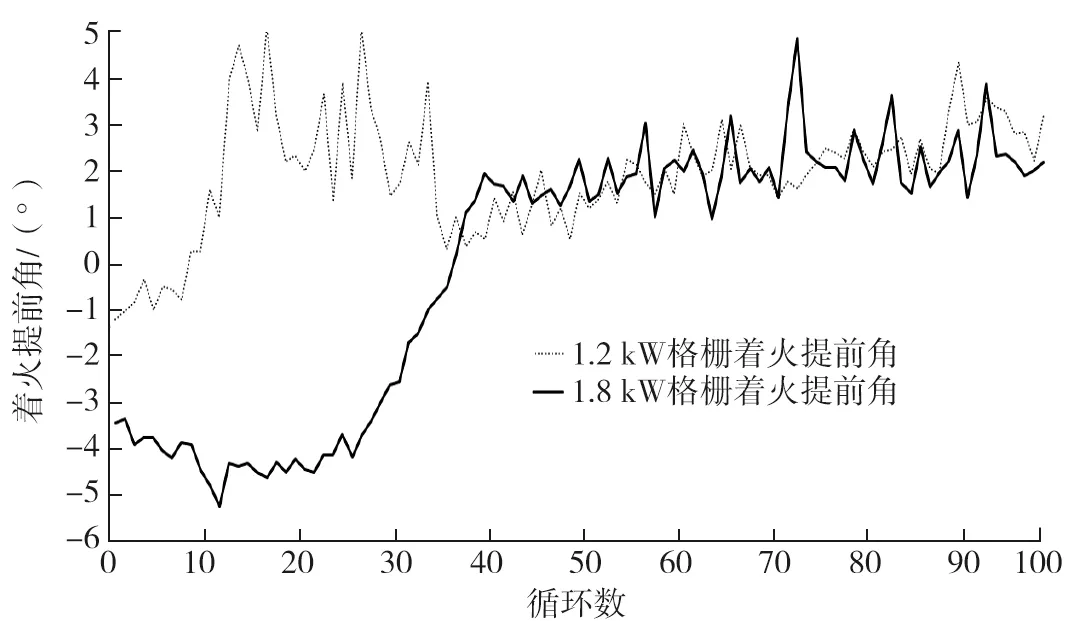

图7为燃烧分析仪测试的2种格栅预热时燃烧前100个循环内的着火提前角(图7中0°对应活塞压缩上止点),在燃烧分析软件中定义累积热量5%的压缩上止点前角度作为着火提前角。由图7可知:采用1.8 kW格栅时柴油机起始着火提前角为3.36°,且前35个循环的燃烧起始着火提前角均在活塞压缩上止点之前,原因可能是起始阶段缸内温度达到了柴油的自燃温度,喷入气缸的柴油经历一系列复杂的物理化学(雾化、蒸发、扩散、与空气混合)准备阶段,缸内压力和温度升高;而采用1.2 kW格栅,柴油机起始着火提前角为1°,从第9个工作循环开始,着火时刻变为上止点后,由于启动初期进气温度不及采用1.8 kW格栅时高,导致燃烧推迟,滞燃期加长。随着转速增加,流经格栅的气体温度逐渐下降,且由于缸内燃烧使零部件温度达到了合适的燃烧温度,进气预热的影响逐渐消失,最后60个工作循环中采用1.8 kW与1.2 kW格栅的燃烧起始着火提前角几乎无差异。因此低温环境下采用大功率格栅能大幅度提升进气温度,从而改善缸内燃油的雾化效果,提升了柴油机的低温启动性能。

图7 不同预热功率的燃烧起始着火提前角

3 结论

1)进气温度对柴油机低温冷启动燃烧有很大影响,提高进气温度能明显改善低温下的启动性能,进气预热充分时,柴油机缸内混合气在第2个工作循环能自行着火燃烧。

2)采用1.8 kW格栅较1.2 kW格栅预热进气时柴油机第1个工作循环压缩上止点缸内温度提升70 ℃。

3)进气温度影响柴油机启动过程的滞燃期,进而影响燃烧起始着火提前角。