双“Σ”形冷弯薄壁型钢拼合短柱轴压试验研究

陈修龙,邓 芃,*,蔡 顺,邵 鹏

(1.山东科技大学 山东省土木工程防灾减灾重点实验室,青岛 266590;2.山东科技大学 土木工程与建筑学院,青岛 266590)

近年来,冷弯新型薄壁型钢结构体系凭借其力学性能优秀、经济、施工便捷等诸多优点得到迅速发展,同时,构造更合理的截面不断出现[1].由冷弯薄壁型钢组成的拼合柱通过变化截面几何形状来提高构件受力性能和钢材利用率,经济效果显著.但拼合柱在不同的连接条件下其承载力尚无规范提供设计依据.因此,有必要通过试验进行研究,为工程应用提供依据.

对于C型钢拼合柱,目前的研究成果比较丰富.PETERS[2]通过对不同螺钉间距的拼合短柱的试验研究,分析了不同螺栓和自攻钉间距对拼合短柱极限承载力的影响.HANCOCK等[3-4]通过冷弯薄壁压杆试验,分析构件承载能力受畸变屈曲的影响,并总结了局部屈曲和畸变屈曲的相关影响因素.STONE等[5]通过对 C 型“背靠背”拼合短柱试验,分析了螺钉数目、螺钉排布方式还有螺钉间距等因素对构件抗剪承载力的影响.郭建勋等[6]通过试验对冷弯薄壁拼合I形截面构件的腹板压屈性能进行了研究,发现腹板中线布置自攻螺钉是试件整体性能削弱的主导因素.聂少锋等[7-9]对不同构造的冷弯薄壁型钢拼合柱进行了试验研究和有限元分析,研究了各因素对拼合柱轴压性能的影响.崔瑶等[10]以冷弯薄壁型钢多肢拼合柱轴压试验结果为基础,基于有效宽度法,提出了组合截面承载能力的计算方法.目前,新型的复杂卷边和腹板加劲的冷弯薄壁型钢具有更好的受力性能和经济效益,但当前的研究多采用单肢截面,没有进行连接构造对双肢拼合柱承载力影响的研究.何子奇等[11]通过对腹板加劲卷边冷弯薄壁型钢轴压构件的试验研究和理论分析,提出失稳系数法设计理论,对相关公式进行了修正.王春刚等[12-13]通过试验,分析了腹板不同加劲形式对复杂边槽钢受压和受弯性能的影响.程睿等[14]对复杂卷边冷弯薄壁槽型钢梁的畸变屈曲性能进行了试验研究和有限元分析,对北美规范中受弯构件畸变屈曲承载力的直接强度法公式应用性进行了分析,提出了畸变屈曲承载力的计算公式.为推动这种新型截面在双肢拼合柱中的应用,笔者对螺栓和自攻钉两种连接件以及不同构造的拼合短柱进行轴压试验,研究其承载力、破坏模式等特征.

1 试验概况

1.1 试验试件

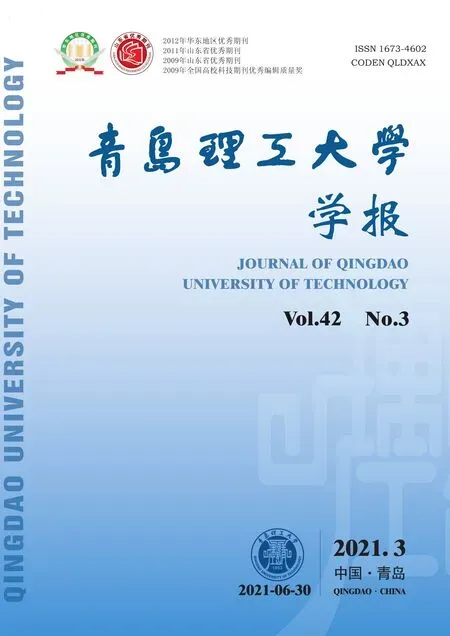

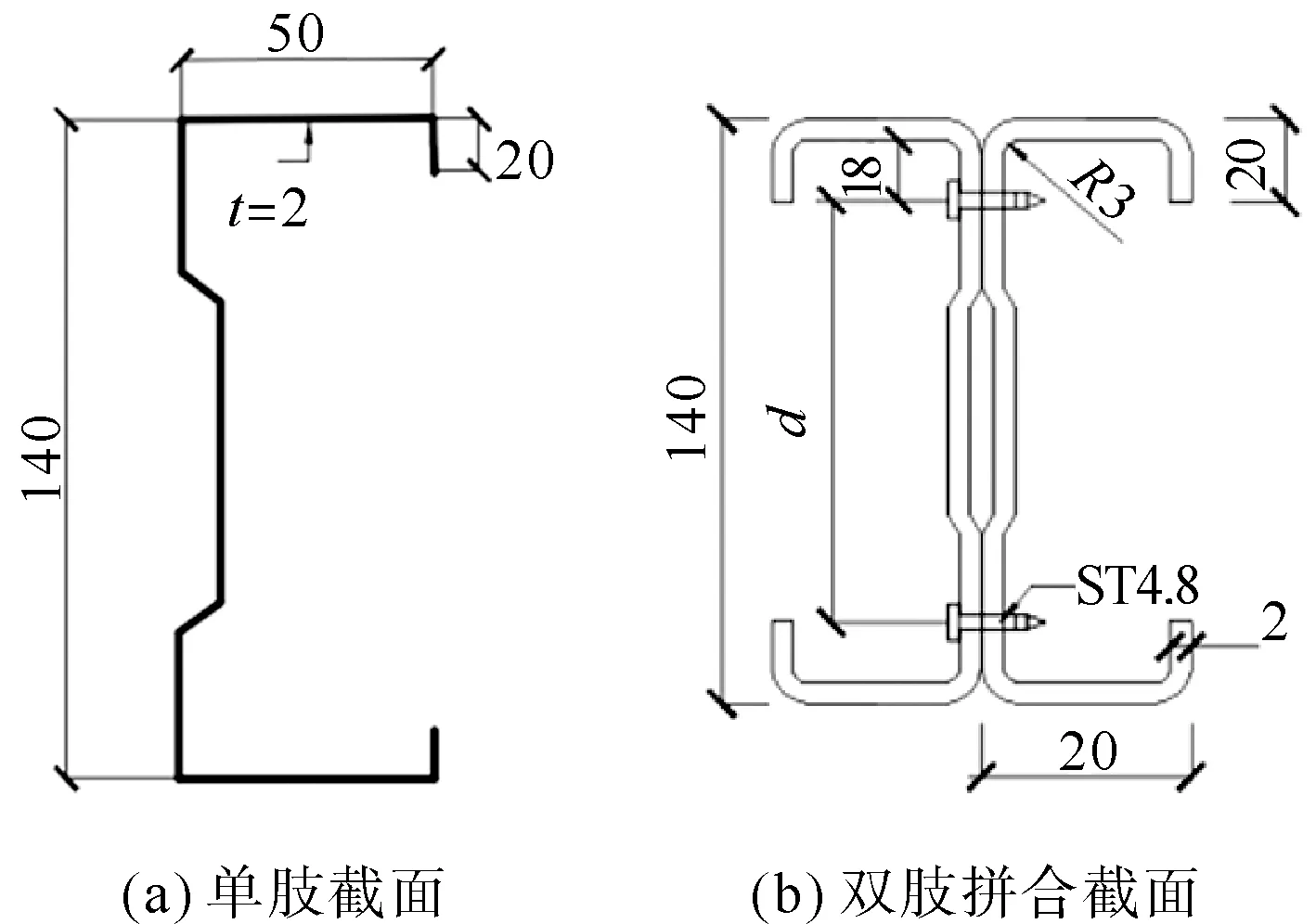

构件由两根冷弯薄壁内卷边JL-CN140型钢拼合而成,根据《建筑结构用冷弯薄壁型钢》(JGT 380—2012)[15]型钢截面尺寸如图1(a)所示.连接件选用北塔牌ST4.8自攻钉和M10普通螺栓.单肢槽钢背对背拼合成的短柱其截面形式如图1(b)所示.根据《冷弯薄壁型钢结构技术规范》(GB 50018—2002)[16]对于螺栓及自攻钉的构造要求,螺栓及自攻钉纵向间距取90,110,150 mm三种尺寸,螺栓横向间距取70,60 mm,自攻钉横向间距取90,60 mm.自攻钉及螺栓排布方式如图2所示,根据排列方式,分别命名为梅花形排列、整齐排列和错列排列.通过对构件进行整体稳定性校核以消除整体弯曲的影响同时避免构件局部屈曲受到约束,取柱高L=540 mm.

图1 试件截面组成及尺寸(单位:mm)

图2 螺钉三种排布方式

1.2 初始缺陷

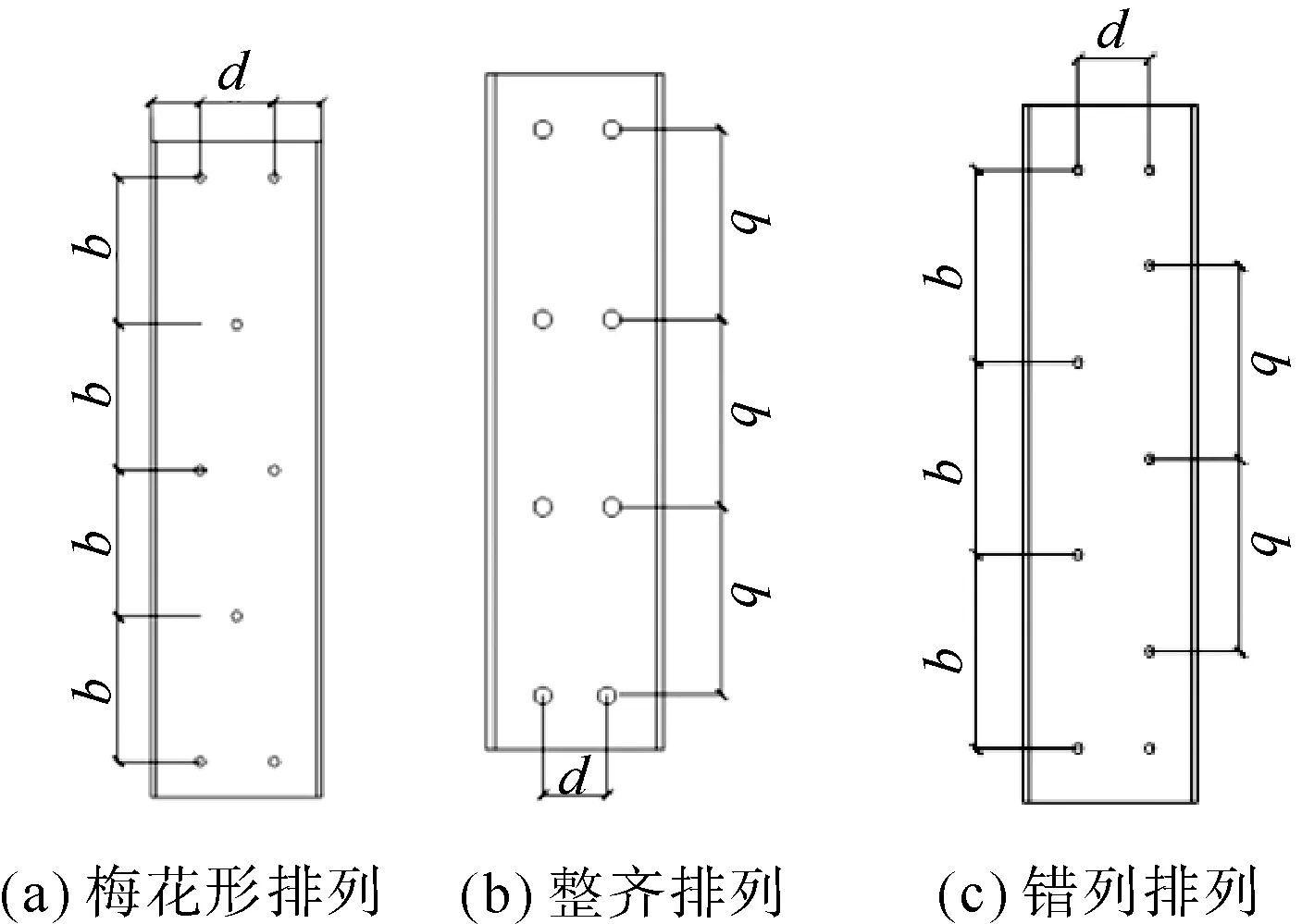

试件在加工、切割、焊接以及安装过程中,不可避免地会产生一定的初始几何缺陷并对构件的变形、承载能力和屈曲模式有一定影响.试验之前,对各试件的初始缺陷进行了详细测量,包括翼缘的局部缺陷(Δf)、腹板中心的局部缺陷(ΔD)以及翼缘和卷边的畸变缺陷(Δw),如图3所示.

图3 截面尺寸的标号

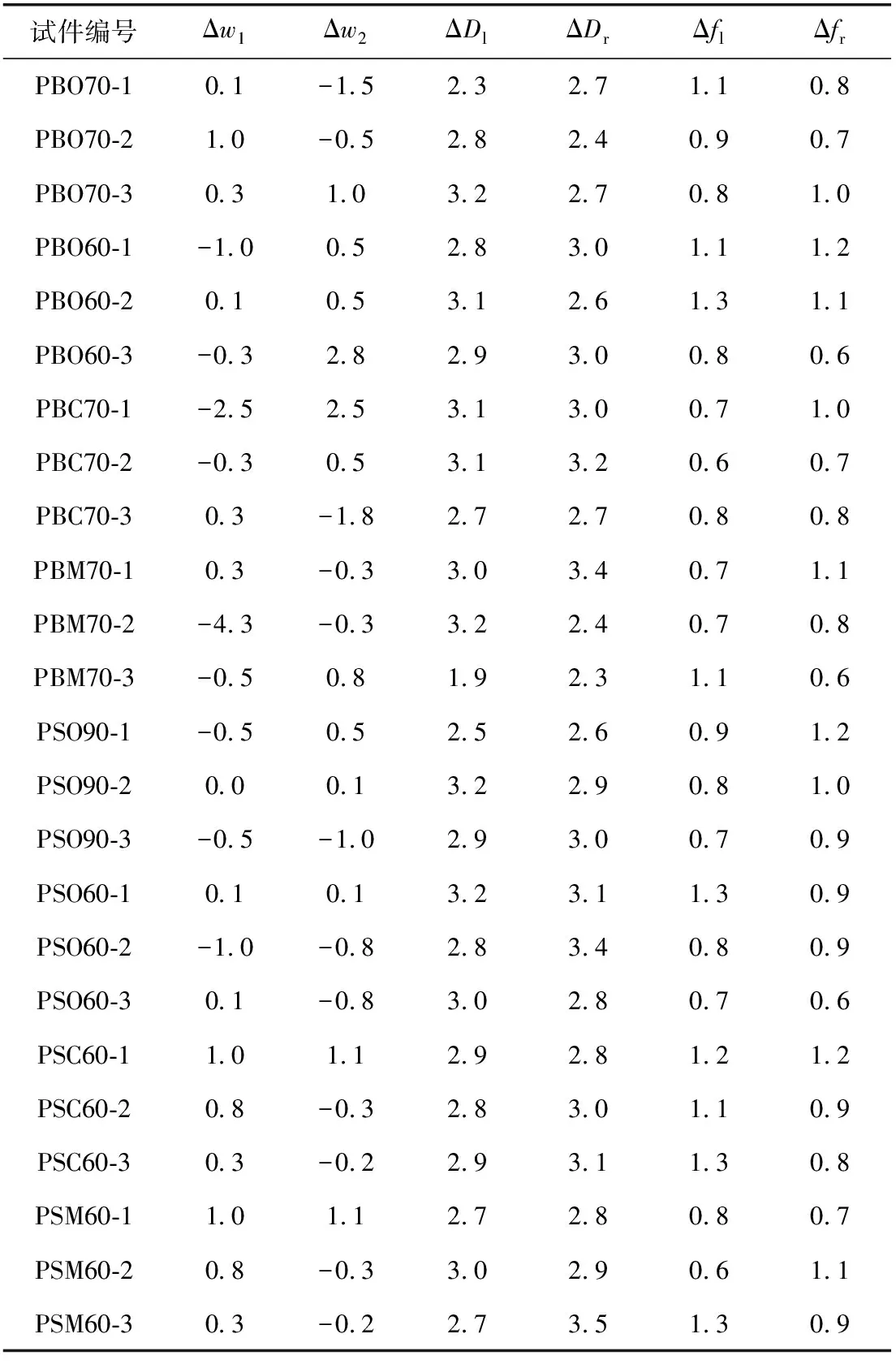

在构件上划分网格以测量初始缺陷,每隔100 mm取一个测点,共6个测点.规定变形外凸为正、内凹为负,表1给出了畸变初始缺陷 Δw的平均值和测点处局部初始缺陷Δf与ΔD的平均值.试件编号的第一个字母P表示拼合短柱,第二个字母表示连接方式(B表示螺栓连接,S表示自攻钉连接),第三个字母表示螺钉排列方式(O为整齐排列,C为错列排列,M为梅花式排列),数字(60,70,90)分别表示螺钉横向间距,最后的数字(1,2和3)代表相同的三根试件.

表1 畸变和局部初始缺陷测量值 mm

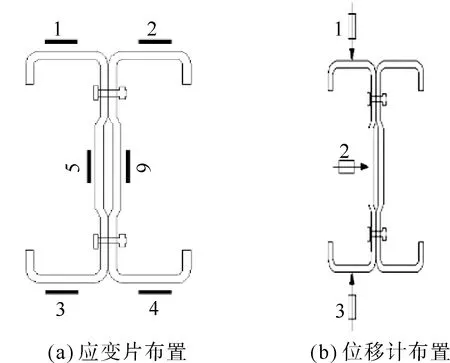

1.3 试验测量装置及加载制度

试验采用山东科技大学防灾减灾重点实验室500 t长轴实验机.为方便安装和加载,在底座和加载头之间设置两个加载槽来模拟实际工程中的导梁[17],加载装置及构件安装就位情况如图4所示.试验前预估了畸变屈曲发生的大约位置,共布置六个应变片,如图5(a)所示.为测得构件的轴向位移和翼缘处的变形,在每根构件上布置三个位移计,测点布置如图5(b)所示.

图4 加载装置

图5 应变片及位移计布置

在试验预加载阶段,对每一根拼合短柱进行20 kN的预加载,以检验加载装置是否进入正常工作状态.正式加载时,先采用力加载方式,每级加载速度为 5 kN/min,当所加荷载达到预估极限荷载的80%左右时,换至位移加载,加载速度为0.2 mm/min.荷载下降到极限荷载的60%左右时停止加载,此时加载完成.

2 试验现象及结果

2.1 试验现象

拼合短柱破坏模式以畸变屈曲为主,首先在腹板处出现局部屈曲变形,而后翼缘开始产生畸变屈曲变形.当接近极限荷载时,同侧腹板和翼缘出现鼓曲,另一侧相应位置出现腹板和翼缘凹陷;在柱中附近的局部屈曲半波幅值迅速增大,并最终在该处形成塑性铰,其畸变屈曲变形特征如图6所示.大部分构件的局部屈曲出现在构件的L/2 高度附近,少部分出现在L/3 高度处及柱端附近.

图6 畸变屈曲变形特征

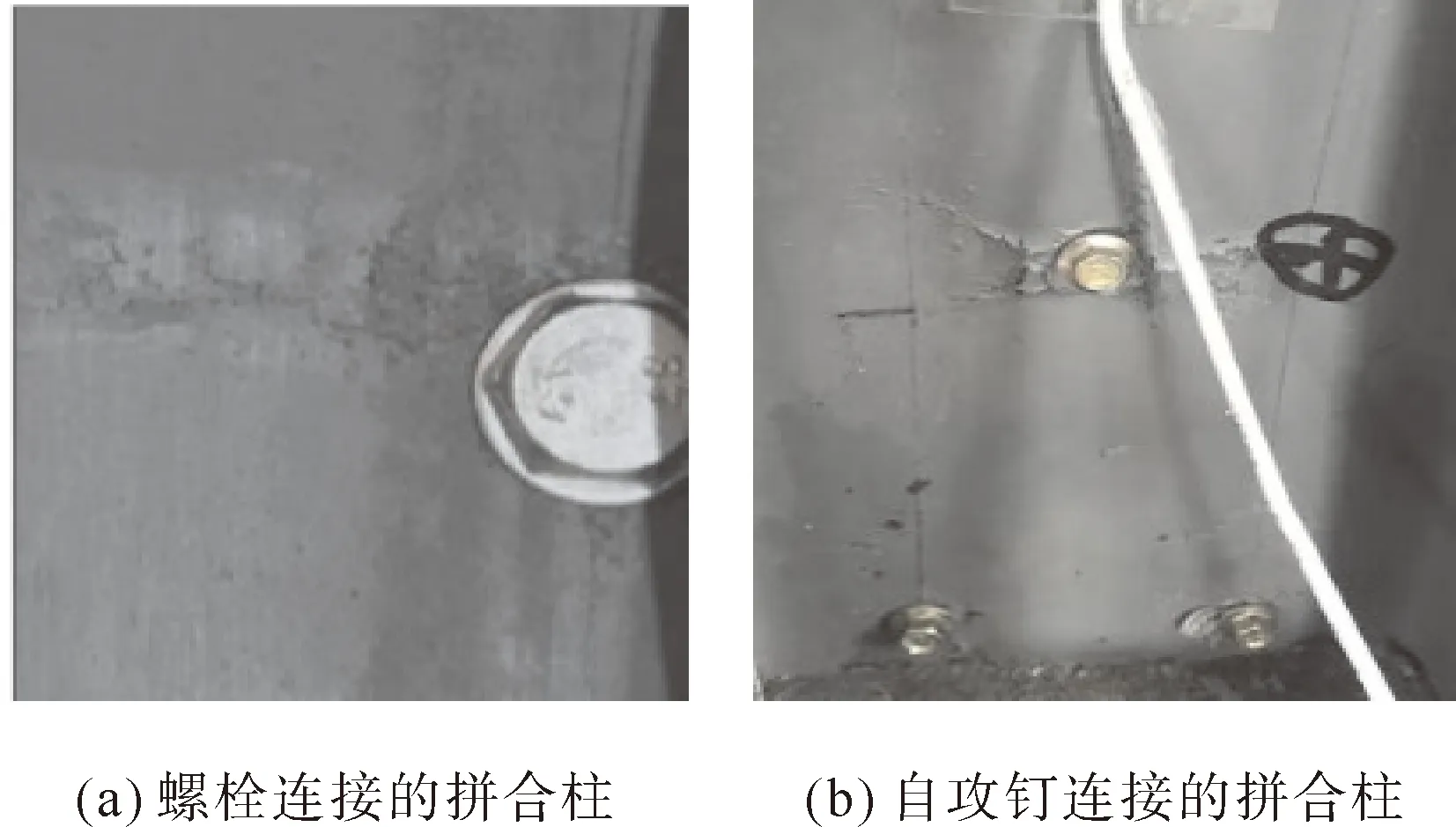

对于连接件采用梅花形排列方式的构件,在腹板中心的螺栓抑制了腹板屈曲波的延伸,使屈曲波在螺栓处遇到阻碍,并在螺栓附近产生应力集中,引起了栓孔周围的变形,中心螺栓及自攻钉附近的构件变形如图7所示.

图7 中心螺栓和自攻钉附近的变形

2.2 荷载-轴向位移曲线

各组拼合短柱的荷载-轴向位移曲线如图8所示,加载初期,荷载-轴向位移曲线缓慢上升,其原因在于荷载克服初始缺陷(如构件断面不平整等),随着荷载的增加,加载槽和构件紧密接触,荷载-轴向位移曲线在到达极限荷载之前基本呈线性关系.而对于构件PBO70-1及PBM70-1其初始缺陷较大的翼缘最早发生屈曲,此时构件的整体刚度迅速下降,构件没有立即产生破坏,其他翼缘继续持力并且变形开始急剧增加直至屈曲,由此曲线在到达极限承载力后出现先上升后下降的趋势.通过图8(a)(b)对比发现,加载初期采用螺栓连接的拼合柱与采用自攻钉连接的拼合柱相比其荷载-轴向位移曲线初始斜率较小,由此说明采用螺栓连接相比自攻钉连接在一定程度上增大了构件的初始缺陷.

图8 荷载-轴向位移曲线

2.3 承载力和主要屈曲模式

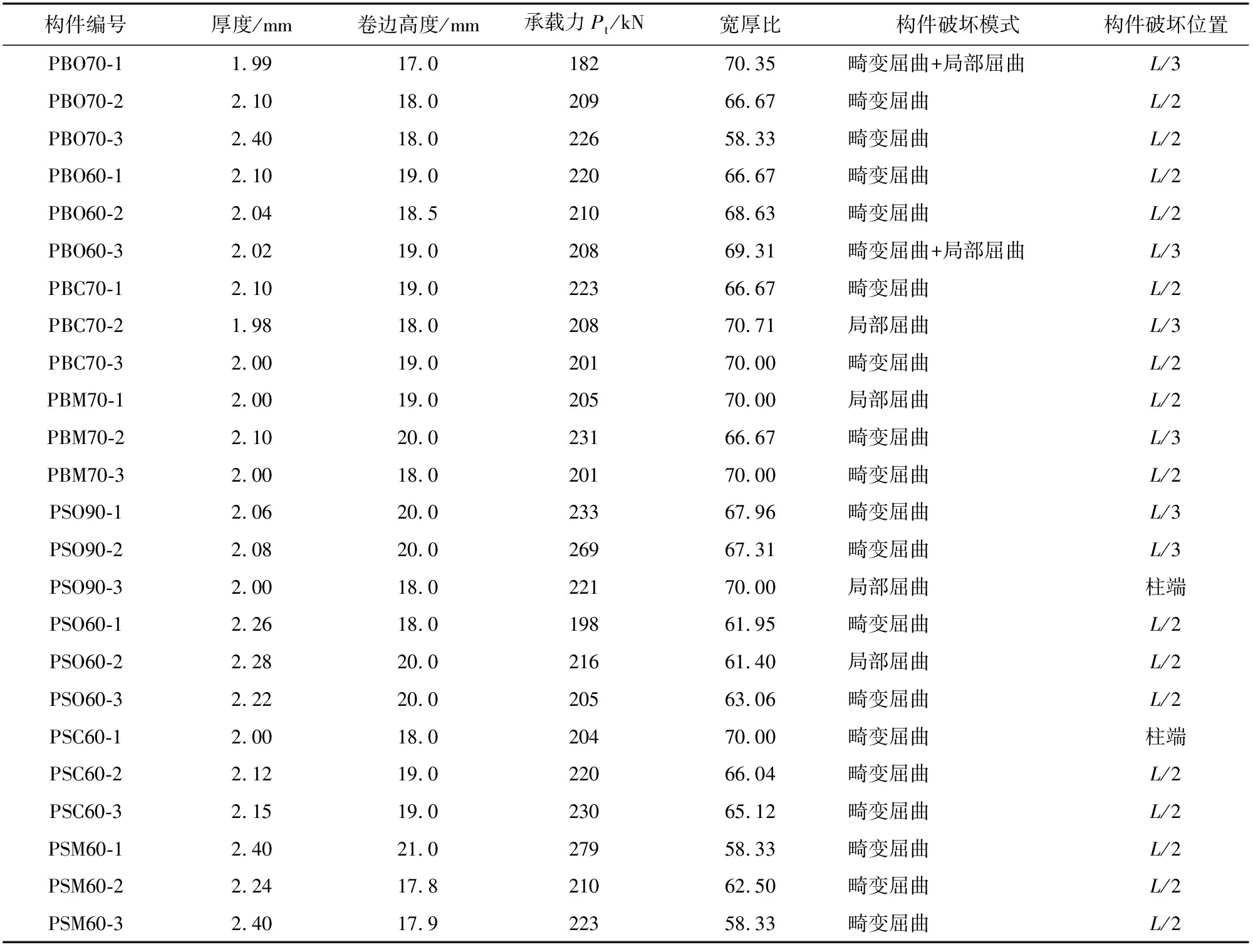

根据荷载-轴向位移曲线和试验现象,试验所得构件承载力及主要屈曲破坏模式见表2.

表2 构件极限承载力及主要破坏模式

由表2可知,构件的宽厚比是影响拼合短柱轴压承载力的主要因素.宽厚比较小的拼合短柱构件极限承载力较高;当宽厚比很小且截面尺寸较大时,螺栓间距对构件承载力影响比较小;相同条件下,采用螺栓连接的构件承载力略高于采用自攻钉连接的构件;采用梅花形排列时部分构件承载力有所提高,且在一定程度上抑制腹板处的局部屈曲变形,这说明梅花形排列对提高构件承载力有一定影响;截面尺寸中卷边高度比较大的构件在相同条件下承载力比较高.

3 结论

1) 采用整齐排布的拼合短柱,在构件厚度和横向间距不变且螺栓和自攻钉纵向间距在150~110 mm时,随着螺栓和自攻钉纵向间距的减小,双肢拼合短柱的极限承载力会有小幅度增加,但是增长幅度不明显;螺栓和自攻钉纵向间距在110~90 mm时,极限承载力会产生下降趋势,出现这种现象的原因是螺钉排列过多会产生群组效应,过多的开孔会减小构件的净截面尺寸,从而削弱拼合短柱构件的承载能力,降低极限承载力,因此,设计时需考虑将间距范围控制在合理区间.

2) 梅花形和错列排布方式的构件相比整齐排布的拼合短柱构件,构件的极限承载力差值在 5%以内,由于采用梅花形和错列排布可满足短柱构件的承载力要求,因此,可采用此两种排布方式减少螺栓和自攻钉的数量,降低成本.