纤维增强黏弹性阻尼材料与约束阻尼聚脲涂层抗冲击性能研究

张 锐,黄微波,方志强,孙鹏飞,吕 平

(青岛理工大学 土木工程学院,青岛 266033)

结构在正常使用过程中,冲击荷载会对被撞击结构表面以及结构产生损坏,甚至会导致结构完全丧失功能性,从而引发二次伤害.对于金属板、钢结构和容器等,在外界冲击荷载作用时,极易引发板的破裂,钢结构失稳等,造成重大人员财产损失[1].目前,成品油运输罐车罐体有两项重要的安全附属设施:安全阀与紧急切断阀[2-3].这两种安全设施都是通过间接的方式切断气相和液相与外界的通路,使得容器成为独立密闭的空间,防止容器液体外漏.对于直接的抗冲击结构,受结构功能、自重以及结构使用环境等因素限制,设计难度大,因此,发展新型抗冲击材料和新工艺就显得尤为重要.

喷涂聚脲弹性体技术是一种高效的涂层防护技术,具有施工方便、质量轻、吸收冲击能量高的优点,可有效提高结构构件的抗爆性能.该技术于1986年由美国Texaco(现Huntsman)公司化学家Dudley J. Primeaux Ⅱ率先研制成功,1995年,黄微波等对喷涂聚脲体技术进行了前期探索,并于1999年将喷涂聚脲技术成功投入商业应用[4-6].黄微波等[7-12]系统地研究了喷涂聚脲弹性体技术,并应用于防水、耐磨、结构防腐蚀以及结构振动控制等领域,得到了广泛的工程应用.

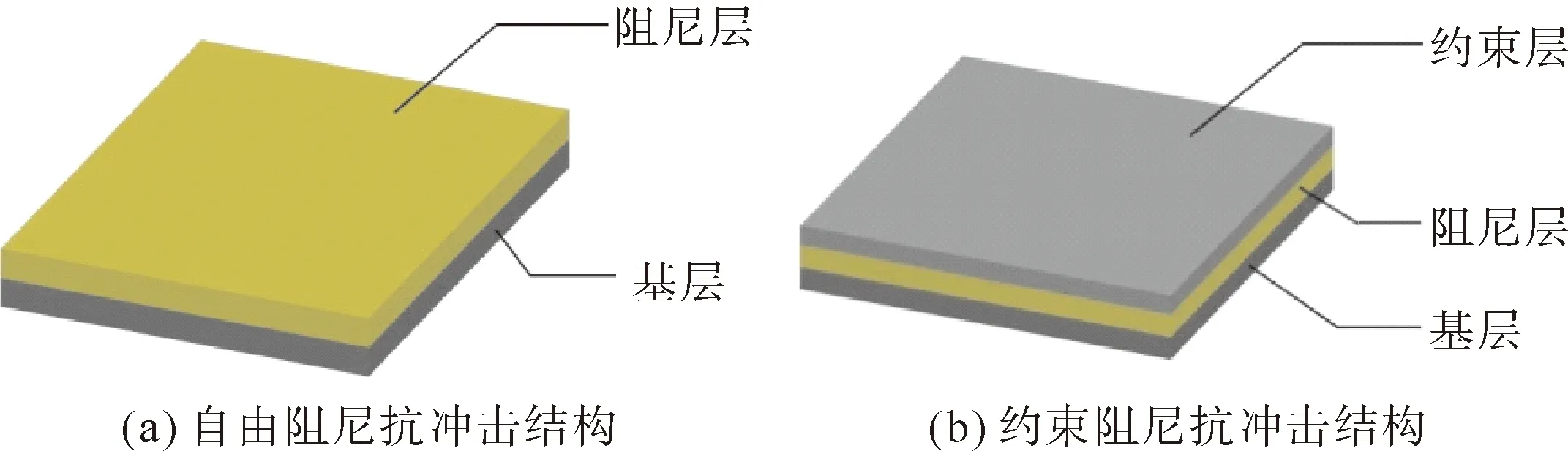

为提高罐体结构的抗冲击性能,本研究基于Qtech T501黏弹性阻尼材料,在黏弹性阻尼材料中加入碳纤维粉进行纤维增强,以提高涂层的抗冲击性能,研究纤维增强对涂层抗冲击性能的影响;基于自由阻尼结构(图1(a))提出了新型抗冲击结构,将黏弹性阻尼材料作为中间层,覆盖一层抗冲击聚脲层,形成约束阻尼抗冲击结构(图1(b)),研究等涂层厚度下约束阻尼抗冲击结构对涂层抗冲击性能的影响.

图1 抗冲击涂层

1 实验部分

1.1 主要材料和仪器

Qtech T501黏弹性阻尼材料,自制,为双组分聚氨酯阻尼材料,其中A组分为NCO质量分数为8%的预聚体,B组分为端氨基聚醚与端羟基聚醚的混合物;Qtech MS-1抗冲击聚脲,自制,为双组分聚脲材料,其中A组分为异氰酸酯,B组分为氨基化合物;碳纤维粉,1000目;Q235钢板,300 mm×300 mm×2 mm.

SULZER MixCoatTMDPS 1500-01浇注设备(以下简称DPS浇注枪),瑞士SULZER公司;PHX-40聚脲喷涂设备,美国PMC公司;DH5960动态信号测试分析系统,江苏东华测试技术股份有限公司.

1.2 抗冲击涂层及复合抗冲击钢板的制备

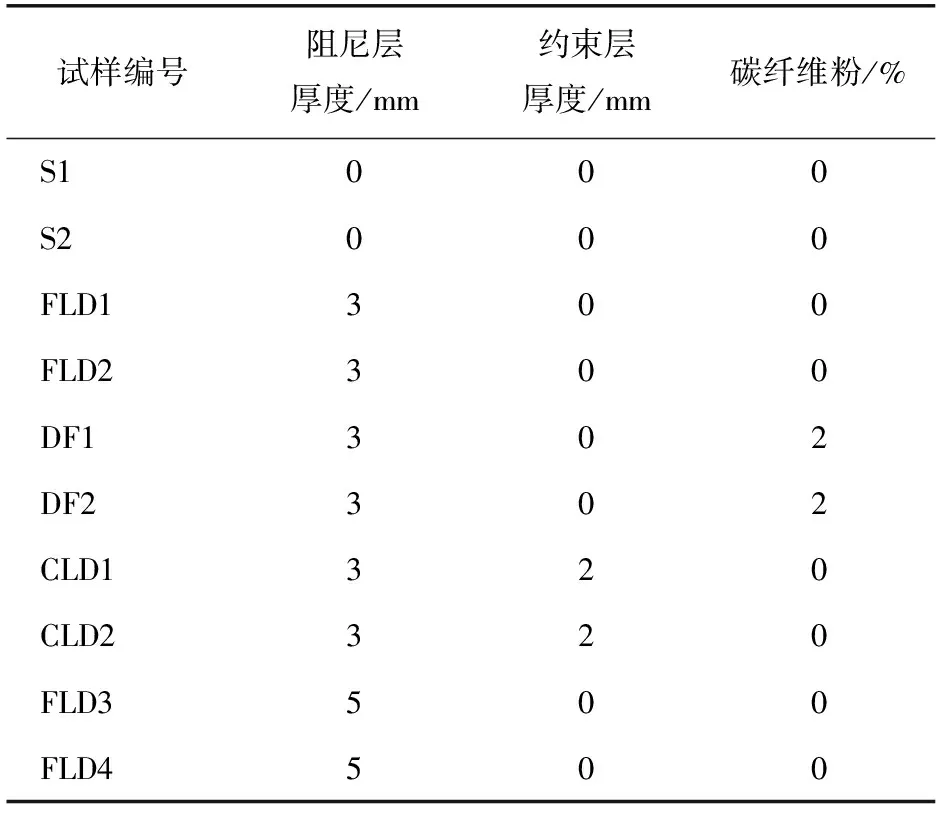

Qtech T501的A,B组分分别置于电热烘箱60 ℃预热10 min,按照A/B组分质量比1.1∶1取出.为保证涂层致密且在浇注结束后可以完全自流平,需将A,B组分放入真空干燥箱中进行加热抽真空处理,抽真空结束后将A,B组分分别倒入料桶,使用DPS浇注枪浇注到钢板为底的模具中;纤维增强黏弹性阻尼材料基于Qtech T501,在B组分中加入质量分数为2%的碳纤维粉,加入纤维粉后,使用玻璃棒快速搅拌,为使纤维粉均匀分布在B组分中且不发生团聚现象,搅拌结束后需对B组分进行超声处理,使碳纤维粉进一步分散.之后对A,B组分加热抽真空,使用DPS浇注枪浇注到相应的模具中.以上两种试样在室温条件下养护24 h后即可拆除模具,制成自由阻尼抗冲击结构;约束阻尼抗冲击结构是在自由阻尼抗冲击结构的基础上附加一层约束层,将传统自由阻尼抗冲击试样养护24 h后拆除浇注模具,脱膜养护24 h,使用PHX-40聚脲喷涂设备在阻尼层表面喷涂Qtech MS-1抗冲击聚脲,制成约束阻尼抗冲击结构.不同结构复合抗冲击钢板编号及涂层厚度见表1.

表1 复合抗冲击试样参数

1.3 防护涂层力学性能测试

拉伸性能和撕裂强度的测试参照《建筑防水涂料实验方法》(GB/T 16777—2008);硬度测试参照《硫化橡胶或热塑性橡胶压入硬度实验方法》(GB/T 531.1—2008),采用邵氏A型硬度仪进行测试.

1.4 落球冲击试验

冲击试验用于研究材料抵抗动载荷作用的能力,与静载试验相比,动荷载对试样的作用时间很短,瞬间冲击力远大于静力载荷,使材料暴露出在静载作用下无法表征的力学性能,因此,复合材料的抗冲击性能需要进行动荷载试验[13-14].

目前对于复合材料以及结构的抗冲击性能研究大多都是以落锤冲击试验为研究点进行研究,但落锤冲击试验的锤头较为尖锐,在冲击过程中易给复合结构带来侵彻破坏,与实际工程领域中的冲击荷载的作用有区别,不能直接反映出材料在实际工程领域的抗冲击特性[15].结合实际工程中的冲击特点,更好地模拟实际的冲击形态,本文采用落球冲击试验法对复合结构进行冲击试验.

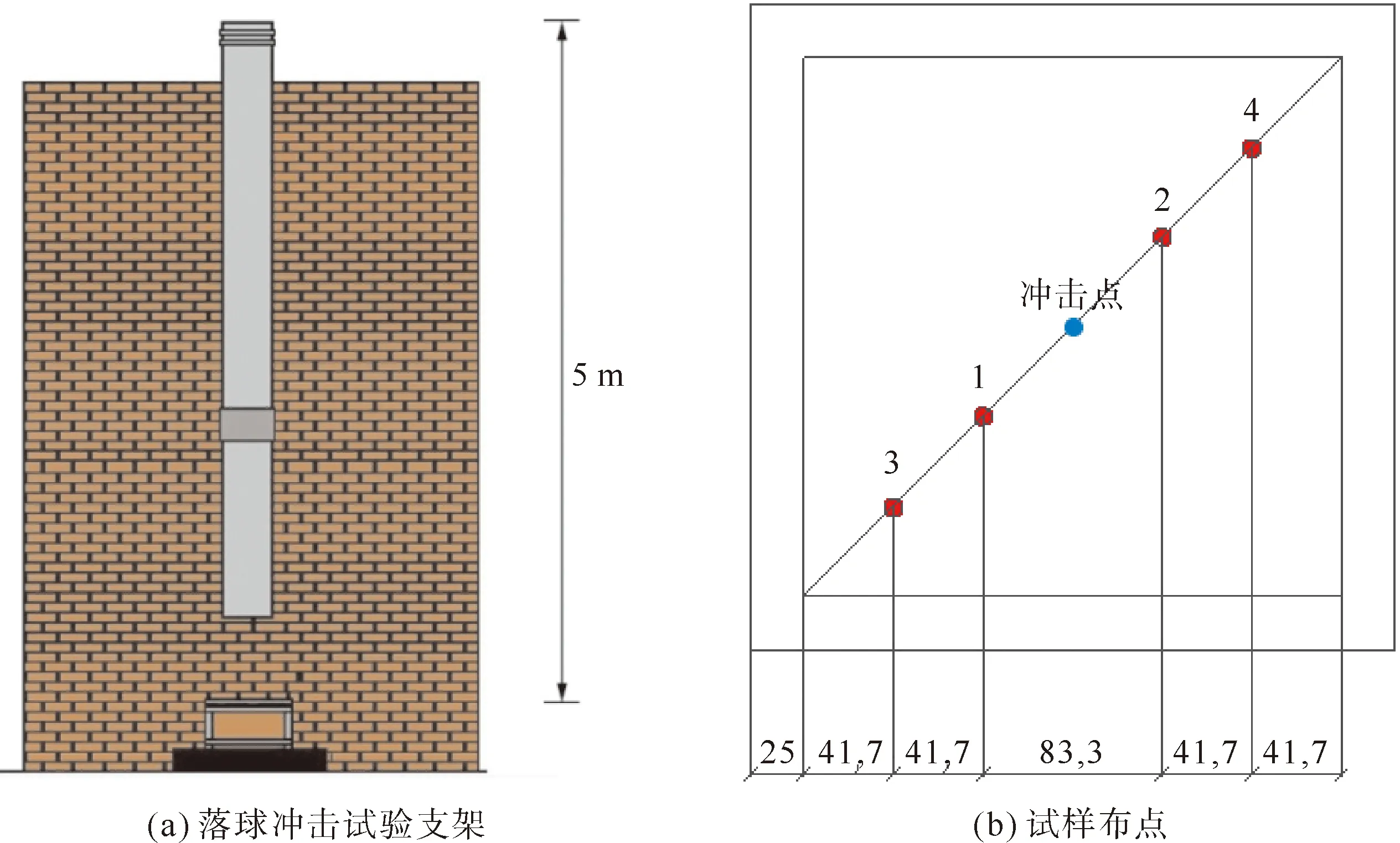

本次低速冲击试验所用的冲击设备采用自行装配的落球冲击测试装置,如图2(a)所示.采用直径110 mm PVC圆管矫正落球轨迹,以保证落球垂直作用于试样平面;底座为钢支架,试样四周施加约束,保证试样不发生回弹;支座固定于缓冲层上,防止落球对地面造成冲击损坏.在试样下表面粘贴应变片,测点布置如图2(b)所示,冲击点为试样几何中心处,采用DH5960动态信号测试分析系统进行数据采集.

图2 落球冲击试验支架及布点

在冲击试验仪上配备激光测距仪,保证落球高度,激光测距仪测距端配有用于冲击落点标定的激光头,保证钢球做自由落体运动击中冲击点.落球冲击装置可改变试验钢球的质量以及钢球下落高度调整冲击能量.由于本次试验是考察单次冲击作用下复合抗冲击钢板的损伤情况,因此试验设定保证单次冲击可造成试样肉眼可观察到的足够大的变形量.经过多次预试验,当钢球质量为1.8 kg,下落高度为5.0 m左右时,单次冲击可对试样产生可观测破坏,由此确定试验钢球质量与下落高度,此时冲击能量为88.2 J,作用于试样瞬时速度为9.9 m/s.在冲击过程中采集试件变形,并得到各测点应变时程曲线,冲击结束后对试样下表面损伤情况进行记录,并用数显游标卡尺记录损伤面积的长轴与宽轴的数值.

2 结果与讨论

2.1 纤维增强黏弹性阻尼材料与抗冲击聚脲力学性能

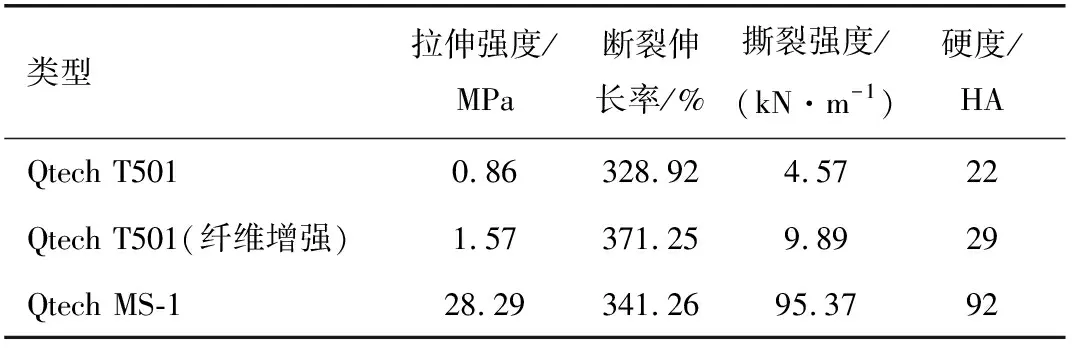

Qtech T501黏弹性阻尼材料、纤维增强黏弹性阻尼材料以及Qtech MS-1的力学性能见表2.

表2 Qtech抗冲击涂层材料力学性能

根据表2数据,Qtech T501双组分黏弹性阻尼材料有较大的断裂伸长率,但拉伸强度和撕裂强度都较低.在此基础上,反应前在材料B组分中加入质量分数为2%的碳纤维粉进行增强,增强后Qtech T501纤维增强黏弹性阻尼材料的拉伸强度、撕裂强度分别提升82.56%和116.41%,涂层强度大幅度提升.Qtech MS-1抗冲击聚脲强度高且断裂伸长率高,作为约束层,其对结构的附加质量小,涂层防护效率高.

2.2 纤维增强对钢板抗冲击性能影响

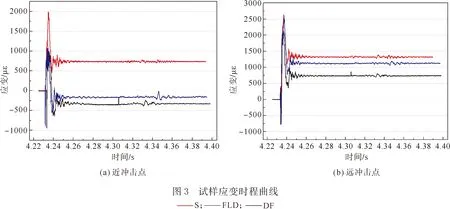

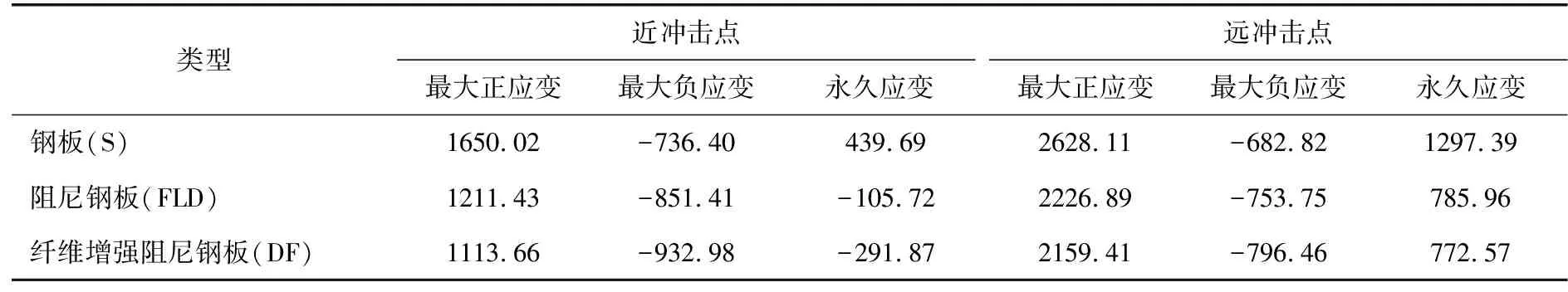

通过动态采集仪对落球冲击全程的应变进行采集,得到各试样受落球冲击后的应变时程曲线(图3),进而得到试样的最大正应变、最大负应变和永久应变(表3).

表3 落球冲击后试样应变值 με

试样设置4个测点,其中1号测点和2号测点互为近冲击点的平行测点,3号测点和4号测点互为远冲击点的平行测点,每种涂层结构有一个平行试样,以上应变数值为多平行测点试验所得平均值.从试样的应变变化可以发现,在增加3 mm阻尼层后,试样的应变得到大幅度减小,最大正应变和永久应变减小最为明显;黏弹性阻尼材料加入碳纤维粉虽然对材料本身力学性能有大幅度提升,但纤维增强阻尼钢板与阻尼钢板的应变相差不大,纤维增强涂层对阻尼钢板的抗冲击性能的影响较小.

图3为两类复合材料钢板与无防护钢板的应变时程曲线,图中第一段峰值波形为试样冲击变形,之后出现的较小峰为落球落地后冲击地面引起试样振动而产生的应变.从图3可以看出,两种黏弹性阻尼材料都大幅度减小了基材表面的应变,且在相同厚度的涂层防护下,纤维增强阻尼涂层对基材的防护效率较高;从应变持续时间来看,空白钢板、阻尼钢板和纤维增强阻尼钢板近冲击点的变形持续时间分别为130.64,65.89和45.95 ms,远冲击点处的变形持续时间分别为102.49,70.15和41.85 ms,说明黏弹性阻尼材料在变形过程中吸收了冲击能量,使变形迅速结束.

以上结果说明阻尼层的加入改变了基材的耗能模式,高速冲击荷载的作用将机械能传递给钢板,无防护涂层的基材发生变形,将能量以大变形的形式消耗,少部分能量使落球反弹.对于有阻尼层结构,阻尼层受到冲击后,将一部分能量以分子间运动的形式消耗,转化为内能,剩余能量透过涂层传递给钢板,由于涂层均匀分布于基材表面,落球冲击的集中荷载受涂层的作用,应力集中较弱.对比Qtech T501与纤维增强Qtech T501防护的试样,纤维增强涂层防护的钢板变形量较小,但受基体阻尼材料的限制,高频荷载作用下其模量提高较小.此外,由于黏弹性阻尼材料的频率敏感性,落球冲击作用时,相较于低频荷载作用,冲击点处材料模量提高,材料弹性增强,故落球反弹高度增高.

此外,两种涂层受落球冲击后,涂层依旧与基材表面保持紧密,均未发生脱落现象,表明黏弹性阻尼材料与钢板的附着力满足低速冲击的要求.

2.3 约束阻尼复合涂层对钢板抗冲击性能影响

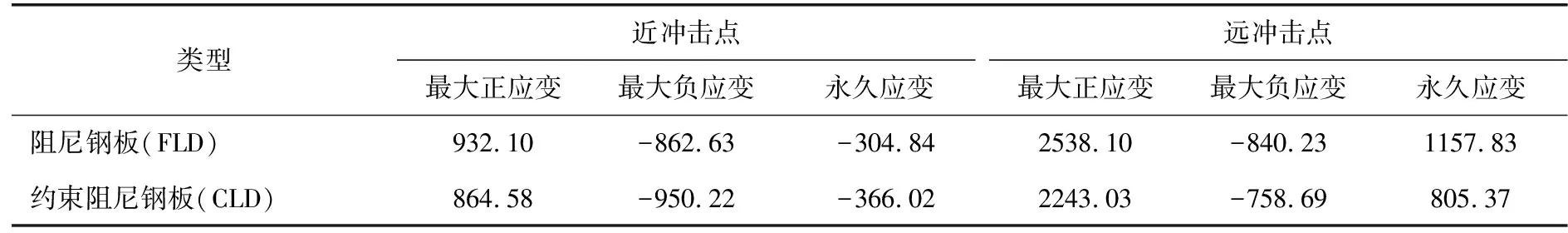

约束阻尼钢板试样采用3 mm阻尼层和2 mm约束层的设计,此时将阻尼钢板的阻尼层设计为5 mm,保证两种涂层厚度一致.

根据表4可以发现,约束层对于近冲击点处的变形影响较小,相较等涂层厚度的阻尼钢板其应变基本保持一致,但对于远冲击点,其应变有明显变化,最大正应变、最大负应变和永久应变分别减少11.62%,9.70%和30.44%;阻尼层与约束层密度相同,在等涂层厚度的情况下,约束层的防护效率要高于阻尼层;综合表3与表4的数据可以发现,无论是否对钢板进行防护,远冲击点背撞面的变形要大于近冲击点.

表4 落球冲击后试样应变值 με

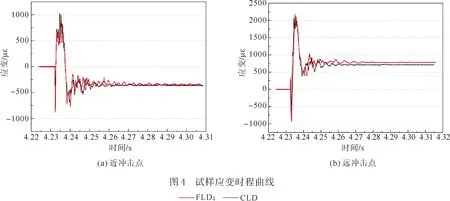

根据自由阻尼结构(FLD)和约束阻尼结构(CLD)的应变时程曲线(图4)可以发现,两种结构的应变波形相似,由应变衰减可以发现,自由阻尼结构波形衰减为阻尼波的时间较长,且持续时间较长,近冲击点与远冲击点分别为76.63和52.69 ms;约束阻尼结构波形衰减较快,近冲击点与远冲击点分别为33.39和33.25 ms,表明在相同涂层厚度,约束阻尼结构耗能速度更快.约束阻尼结构由两种涂层组成,表面的约束层采用高模量的聚脲弹性体材料,当落球作用在涂层表面时,约束层将一部分能量通过弯曲变形消耗,另外一部分传递给阻尼层,阻尼层由于约束层的限制,冲击点发生挤压变形,其他位置则发生剪切变形,剪切变形的耗能要远高于自由阻尼涂层的弯曲变形,进而提高了整体涂层的耗能效率.此外,相比于自由阻尼结构,约束阻尼结构在冲击荷载作用后,由于约束层的刚性较大,能量得以在约束层中得到一定的扩散,进而能量的传递更快,防护性能要高于自由阻尼结构.

3 结论

1) Qtech T501黏弹性阻尼材料受落球冲击后,涂层与基材表面保持紧密,未发生脱落现象,表明黏弹性阻尼材料与钢板的附着力满足低速冲击(9.9 m/s)的要求.

2) 碳纤维粉的加入使Qtech T501黏弹性阻尼材料的抗拉强度、撕裂强度分别提高82.56%和116.41%,并且碳纤维粉使阻尼涂层的防护效率得到提高.

3) 自由阻尼结构和约束阻尼结构都大幅度提高了钢板的抗冲击能力,基于约束阻尼理论的聚脲抗冲击约束阻尼结构提升了传统自由阻尼结构的防护性能,是一种高效的抗冲击涂层结构.