棒线材无头焊接轧制设备及其经济效益

杨 谡

(福建三钢闽光股份有限公司,福建 三明 365000)

传统棒线材采用的是单坯轧制机理[1]进行生产,其中加热炉出炉门至1#轧机机列之间布置带保温罩的输送辊道。采用单坯轧制机理进行生产存在设备故障率高、坯料损耗量大等问题。通过对旧生产线进行改造升级,在出炉门至1#轧机机列之间布置无头焊接轧制系统,可以有效地提高设备利用率[2]和材料收得率[3],增加产能。

无头焊接轧制是通过焊机将前后两根坯料的头、尾焊接在一起,并清除焊接区域表面的毛刺,在保证焊接区域质量的前提下实现无头轧制[4]。王睿等表明窄搭接焊接和激光焊接适合于板材的连接,而闪光焊接适合于板材或棒材的连接[5]。张永清等介绍了棒线材无头轧制系统的组成及结构特点,分析了其组成装置及其功能[6]。卢宁等介绍了无头轧制设备的主要组成部分,分析了闪光焊接的工艺过程,并着重分析了无头轧制关键技术[7]。董占奎等介绍了连铸连轧全无头轧制技术的优势,表明薄板坯无头轧制技术将会发挥其超常规的能力和优势[8]。

综上所述,学者们针对无头焊接轧制系统设备的组成、功能以及轧制工艺的研究较多,但是关于如何保障无头焊接轧制正常运行,以及采用无头焊接轧制系统产生多少经济效益的研究较少。基于此,笔者在介绍无头焊接轧制系统关键设备后,阐述了无头焊接轧制正常运行的基本保障,以及采用无头焊接轧制工艺所产生的经济效益。

1 无头焊接轧制系统基本概况

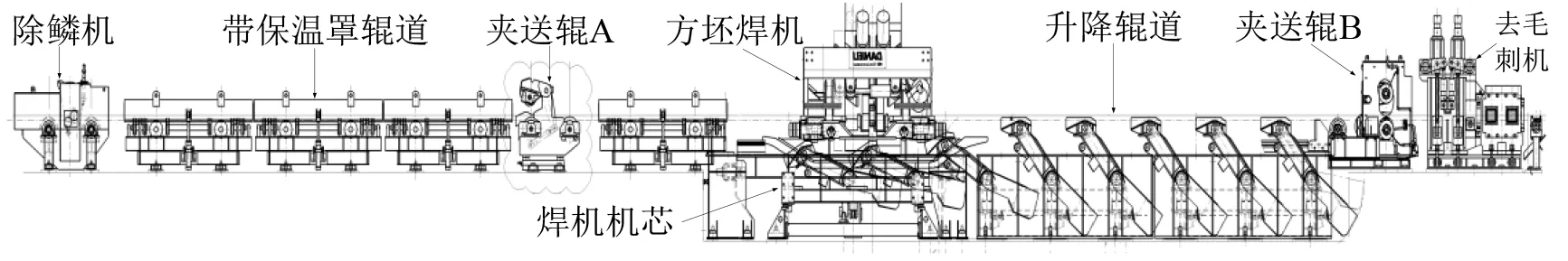

无头焊接轧制系统的机械设备布置于加热炉出炉门至1#轧机机列之间,主要包括:除磷机、带保温罩辊道、升降辊道、方坯焊机、焊机机芯、夹送辊、去毛刺系统。无头焊接轧制系统的区域布置如图1所示。

图1 无头焊接轧制系统区域布置

方坯焊机安装在一个由电机驱动的带轮小车支撑座上,在轨道上运行,其运动速度从预设定位置开始启动加速直到与第一架轧机咬入的速度保持一致。另外,方坯焊机根据焊接钢种和熔化温度的不同可以选择相应的焊接程序。坯料经带保温罩辊道输送到焊接区域后,坯料前端与已经在1#轧机中轧制坯料的尾端实施闪光对焊,如图2所示。闪光焊接过程是通过加热熔化两坯料的相对端面,随之由液压缸将两个熔化面挤压焊接在一起,如图3所示。坯料焊接结束后经夹送辊装置送入去毛刺系统清除焊接区域表面的毛刺。最后焊机回到初始位置,而前后两根坯料则如单根坯料一般进行连续轧制。焊接装置为简单重载型结构,可以非常好地避免出现污染等问题;而且对所有暴露在热辐射下的部件进行水冷,可以防止零部件出现热衰减等情况。

图3 夹紧液压缸

2 无头焊接轧制系统关键设备

2.1 除磷机

高压除磷机位于加热炉出炉门口处,主要由两台单驱动辊子和除鳞箱组成,除鳞箱内装有喷嘴。高压水通过喷嘴产生机械冲击力实现对钢坯表面较厚且致密的氧化铁皮进行全方位的清除,防止氧化铁皮在轧制过程被轧辊压入,造成钢表面出现点状、条纹状、面状情况,影响成品质量。另外,清除钢坯表面的氧化铁皮还可以降低轧辊的磨损速度,延长轧辊的使用寿命。

2.2 带保温罩辊道

带保温罩辊道位于高压除鳞机之后,由两个单独驱动的辊子为一组进行布置安装,共有4组辊子。其中辊道架为焊接钢结构,辊子组件内部采用水冷方式进行冷却,并选用滚柱轴承安装于水冷轴承座上,轴承座与辊道架之间通过绝缘件进行绝缘,防止闪光对焊时电流流失影响焊接质量。保温罩通过液压驱动进行开启与闭合,且其内壁装有保温材料,保证钢坯的开轧温度。

2.3 升降辊道

升降辊道位于方坯焊机闪光对焊的区域中,共有8个升降辊子,其中2个辊子位于焊机机芯内,可随焊机机芯进行纵向移动,其余6个辊子位于轧制线上。当升降辊道作业时,升降辊子由电机经联轴器带动轴转动,再通过链轮链条带动传动轴实现辊子转动,且辊子与传动轴通过绝缘件进行绝缘。当方坯焊机经过时,方坯焊机上的压下辊道控制元件通过对导向板进行下压,实现辊子下降动作;当导向板脱离压下辊道控制元件后,辊子通过反平衡作用实现上升动作。

2.4 方坯焊机

用于坯料焊接的方坯焊机装配图,如图4所示。方坯焊机主要由焊机小车支撑座、焊机夹紧单元、方坯对接导向装置、主动缸与从动缸组件、压下辊道控制元件、焊接倾动组件、火花抑制器组件、夹钳组件、电气系统、走道装配等组成。

图4 方坯焊机装配

方坯焊机焊接时部件的动作由液压进行驱动,而焊接的参数则由电气系统进行控制。焊机小车支撑座为钢结构框架,由电动马达带动减速箱经齿条驱动焊机设备沿轨道往轧制方向进行移动,其移动速度与坯料咬入第一架轧机的速度相同。焊机夹紧单元由2个夹钳装置组成,每个夹钳装置包含本体、液压缸和2个夹钳组件(上部和下部);其中出口夹钳不动,入口夹钳相对出口钳能够移动360mm,夹紧力可以通过调节控制阀进行调整。方坯对接导向装置由上、下两个部分组成,其作用不仅可以使坯料准确对中符合焊接要求,而且也为焊接时提供挤压力。主动缸与从动缸组件的作用在于提供足够的挤压力将坯料焊接在一起。压下辊道控制元件作用于升降辊道上的导向板,保证焊机移动时不受升降辊子的影响。焊接倾动组件由液压缸、倾斜轴、滑轨和连接臂组成,用于倾斜焊机使得坯料接近下夹钳,便于对坯料的夹持与对中。火花抑制器组件是一个单箱装置,通过一个液压缸进行控制,配有坚实的刀刃,可以消除达到一定体积的火花飞溅束或聚集团。

2.5 焊机机芯

焊机机芯是通过液压缸在基础轨道上实现纵向移动,其结构为钢结构框架,内含2个升降辊子和3个由电机单独驱动辊子组成的旁通辊道。焊机机芯的作用在于方坯焊机不需要作业或出现故障需要检修时,可以将焊机由液压缸移动到离线位置,而坯料可以通过旁通辊道进行输送生产。

2.6 夹送辊

无头焊接轧制系统中的夹送辊有2台,主要功能在于导钢与定位。夹送辊的主体为焊接机加工钢,水冷悬臂上装有辊子(采用集中干油润滑系统),辊子与底座通过绝缘件进行绝缘。夹送辊上辊的开启与闭合由液压驱动,下辊则由电机驱动。

2.7 去毛刺系统

去毛刺系统由水平去毛刺机、立式去毛刺机以及底座3个部件组成,位于夹送辊B之后,用于清除焊接区域表面的毛刺。不同于以往的刀片式去毛刺,此系统采用刀盘式,可以根据坯料大小调整两侧刀盘间隙,刀盘的上下、前后动作由液压驱动。其中,水平去毛刺机由顶部两个液压缸动作经连杆保证上下刀盘同步;立式去毛刺机由两侧两个液压缸驱动保证刀盘同步,且水平与立式去毛刺机各有6个刀盘作用于焊接区域。

3 无头焊接轧制系统基本保障

3.1 确保铸坯外形质量符合要求

其中,方坯焊接区域的边长偏差≤2%;对角线边长偏差(偏菱形)≤3%;整根坯料的扭转度2度/m(最大4度/m);整根坯料的拱度≤95mm,头尾一米≤13mm;端部纵向不规则8mm。

3.2 确保所有辊道得到充分润滑

所有辊道在使用前必须确保轴承等部位加满润滑脂;辊道运行时无异常响声、振动或其他异常情况。另外,由于辊道作业环境恶劣,因此至少每半个月需要对润滑点进行全面检查并加润滑脂一次。

3.3 定期清理火花抑制器

方坯焊机在对坯料进行焊接时会产生非常多的火花飞溅束,通过火花抑制器可以有效地收集火花。因此,维修部门需要每周结合换品种时间更换火花抑制器,并离线对其清理维护。

3.4 定期更换绝缘材料

闪光对焊过程需要很大的电流密度对坯料进行加热,因此足够的功率是保证焊接区域质量合格的前提。然而,部分绝缘材料安装于设备的内部,日常维护无法确定其是否完好,因此定期更换绝缘材料是确保设备正常运转的重要保障措施之一。

4 无头焊接轧制工艺的经济效益

无头焊接轧制工艺具有增加产能、降低生产成本、便于工厂管理等优点。采用无头焊接轧制工艺一方面是可以避免切头尾、消除坯料轧制间隔时间、消除短尺、减少轧制堆钢次数;另一方面是因为全连续轧制,所以设备冲击小,设备故障率降低,设备可靠性提升,设备作业率提高。通过无头尾轧制可以解决穿带问题;通过无非稳定轧制可以提高质量稳定性和成材率;通过提高穿带速度并使间隙时间为零可以提高生产效率。但是,无头焊接轧制工艺也会增加成本:①电耗、煤气耗增加;②由于焊接位置冗余材料的清除会导致材料损失;③增设无头焊接轧制设备会导致维护人工及备件消耗成本增加。通过结合某棒材线生产情况,综合分析得出无头焊接轧制工艺的经济效益,如表1所示。

表1 无头焊接轧制工艺经济效益

由表1可知,当采用无头焊接轧制工艺进行轧制时,吨材效益增加10.69元。若按年产120万吨,设备运行率90%进行计算,年可创效益120×0.9×10.69=1 154.52万元。

5 结论

通过采用无头焊接轧制工艺对传统单坯轧制机理的生产线进行改造升级,并进一步深化智能制造生产管理理念,实现全自动生产运行目标,可使得棒线材生产管理水平得到进一步的提升。无头焊接轧制工艺的优势主要表现在:①无头焊接轧制系统的机械设备布置于加热炉出炉炉门至1#轧机机列之间,在满足空间的情况下,适用于广大的传统棒线材生产线的改造升级;②无头焊接轧制系统改变了传统的生产工艺,从而使得生产能力、材料收得率、生产成本、工厂管理等得到大幅度的改善;③该工艺提高了生产线的自动化程度,进一步保障了生产人员的生命财产安全;④虽然短期投入成本较高,但从长期来看,该工艺可以有效地提高企业的经济效益。