多风力机尾流干扰模型特性研究与分析

刘智益,陈 瑶,高晓霞,王 喜,高晓峰

(1.龙源(北京)风电工程技术有限公司,北京 100000; 2.华北电力大学能源动力与机械工程学院,河北 保定 071003;3.河北龙源风力发电有限公司,河北 张家口 076450; 4.北京市勘察设计研究院有限公司,北京 100000)

0 引 言

随着风电行业的高速发展,全球2020年风电装机容量超过93 GW,累计装机容量为743 GW[1],面临许多亟待解决的问题,如尾流效应的存在会降低下游风力机的发电量,并且加剧风力机结构的疲劳载荷。因此,更加精确的尾流模型对提高发电量以及降低疲劳载荷具有重要意义。

国内外学者对尾流模型进行了研究,其中,Jensen[2]提出的一维尾流模型被广泛应用于风电场的微观选址;而Frandsen等[3]提出的一维尾流模型主要应用于海上风电场;Jensen和Frandsen两个模型是后人不断修正模型发展过程中的重要基础模型,有着十分重要的意义。高晓霞等[4]考虑到x轴上尾流并不是Jensen模型中简单顺风线性变化,于是基于Jensen模型结合高斯函数提出2DJensen-Gaussian模型,其模型与尾流实测数据相吻合较好;而赵飞等[5]基于Jensen模型,考虑垂直方向上的风切变效应并结合高斯分布的特点提出了一种预测垂直高度平面风速分布的尾流模型;文献[4-5]均是基于Jensen模型,分别对水平和垂直方向上存在的问题进行改进。文献[6]在Jensen模型基础上引入服从高斯分布的速度亏损模型建立了多台风力机的三维尾流效应模型,然而此三维模型中未考虑风切变;而文献[7]是将文献[3-5]中水平和垂直方向上的问题结合在一起考虑,提出确切的三维Jensen-Gaussian(3DJG)尾流模型。另外,Sun[8]提出的三维尾流模型基于动量守恒理论,而Gao[7]是基于质量守恒定理,两者均假定风速亏损为高斯型,也考虑了高度方向的影响,比其他三维尾迹模型更先进。但值得注意的是,在Sun[8]、Bastankhah[9]、Xie[10]等提出的三维尾流模型中,存在没有明确的经验参数,如文献[8]高斯分布的标准差、文献[9]和文献[10]中的尾流膨胀系数k。虽然这些模型在某些情况下取得了良好的验证结果,但为了避免在实验现场测量中这些不精确的经验系数引起误差,本文中未选择上述3D尾流模型作为参考。

在实际的风电场中风力机的排布并不是单独存在,而是多台风力机并存于风电场中,因此众多学者对多风机尾流模型进行了研究。文献[11-12]对单双风力机进行数值模拟得到了风力机尾流在三维空间的流动变化规律;文献[13]对两台串列、并列及错列布置的风力机进行了数值模拟,得到不同机组间距离与当地盛行风向变化范围成正比。目前文献中的三维多风力机尾流模型均未得到具体的模型公式,只是简述了尾流流动变化规律;因此,一个具体精确的风场多风机三维尾流模型是十分必要的。

本文在三维Jensen-Gaussian(3DJG)尾流模型的基础上,提出了串联多风力机以及错列双风力机三维尾流模型,并且修正了尾流区域的膨胀系数k。风场实测是验证尾流模型最直观有效的手段,所以本文利用2台激光多普勒雷达在张家口某风场进行了测风实验,并依据测风数据对多风力机尾流模型进行验证。

1 多风力机3D尾流模型

1.1 多风力机串联三维尾流模型

1.1.1 场景与坐标描述

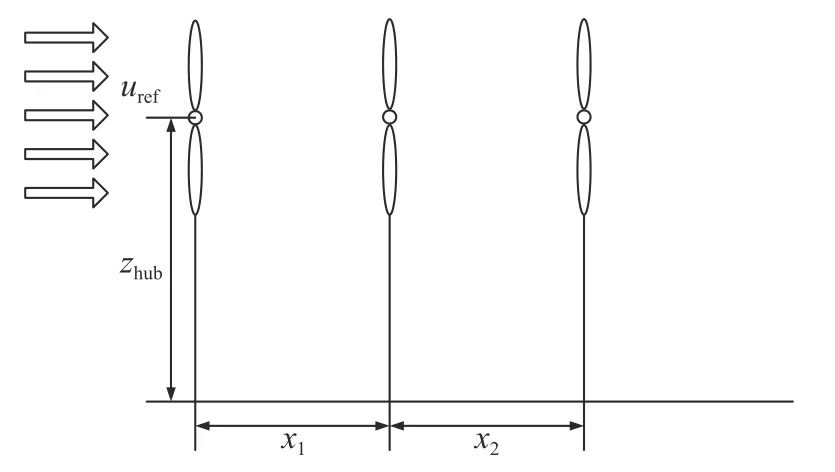

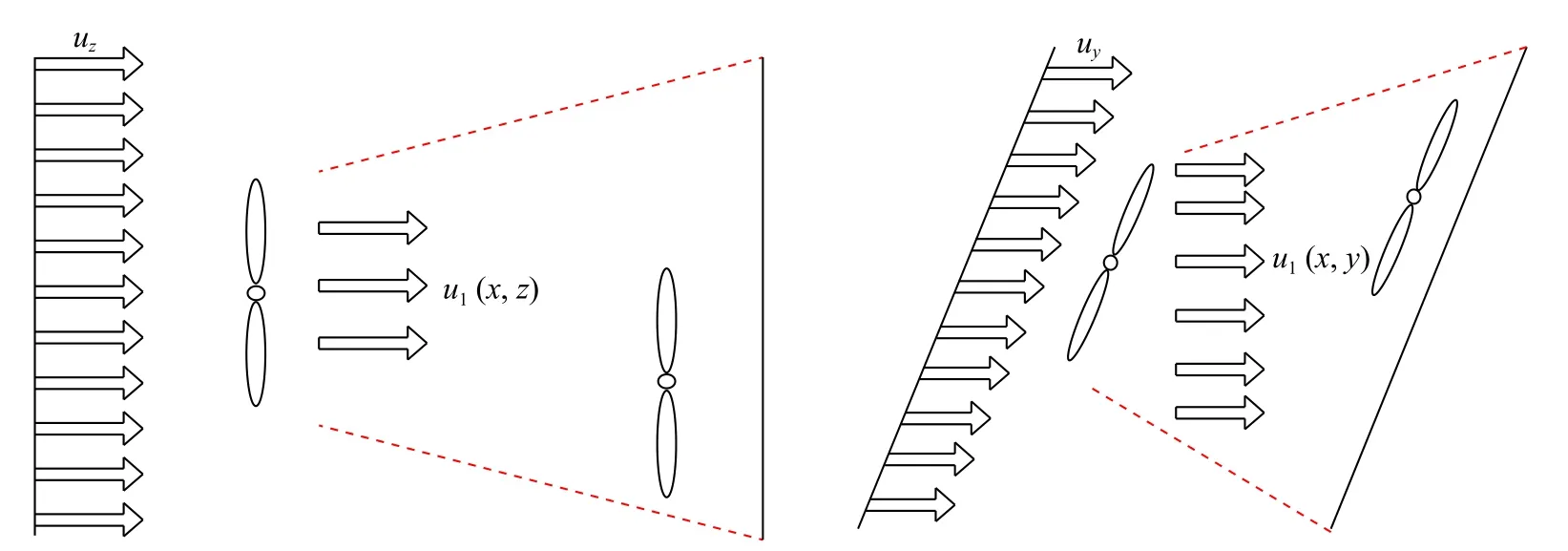

多风力机串联,如图1所示,所有风力机的轮毂高度在同一条平线上,其中x1为第一个风力机与第二个风力机的水平距离,x2等以此类推。

图1 多风力机串联

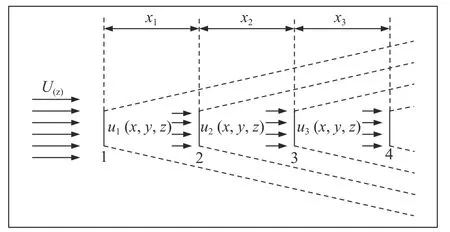

在第一个风力机的三维尾流基础上,构建第二个风力机的三维尾流模型。为了推导多风力机的三维尾流模型,需要建立三维坐标系,坐标系的建立依据第一个单风力机,x轴为轮毂轴向方向;y轴为与x轴垂直的水平面上的径向方向;z轴为垂直于地面的竖直方向。为了图形更为直观,画图过程中把坐标原点定在第二个风力机轮毂上,实际推导过程中坐标原点定为第一个风力机轮毂上,如图2所示。由于本文对多风力机尾流模型进行研究,所以该模型命名为2-3DJG尾流模型,第一个风力机的尾流速度定义为u1,第二个风力机的尾流速度定义为u2,其他风力机尾流速度以此类推。

图2 串联第二个风力机三维尾流示意图

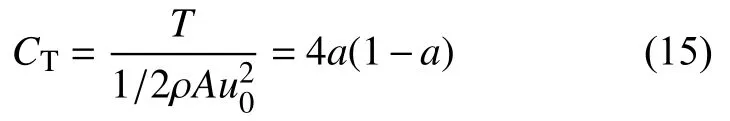

1.1.2 多风力机串列三维尾流模型推导

多风力机三维尾流模型推导基于前人单风力机三维尾流模型[8],推导思路用第一个风力机的尾流速度作为第二个风力机的来流风速,用第二个风力机的尾流速度作为第三个风力机的来流风速,其余依次类推,最终建立串联风力机尾流模型,如图3所示。

图3 多风力机尾流导图

假设1:多风力机每个风力机的平衡精度与单风力机的平衡精度一样,所有风力机叶扇半径都为r0,则第n台风力机的竖直尾流半径和水平尾流半径分别表示为

其中 kyn、kzn为第n台风力机水平面与垂直面的尾流膨胀系数,其大小与湍流强度有关。

假设2:串联多风力机尾流叠加区域的流场特性只来自于该风力机上游前一台风力机叠加后尾流对该风力机尾流的影响。

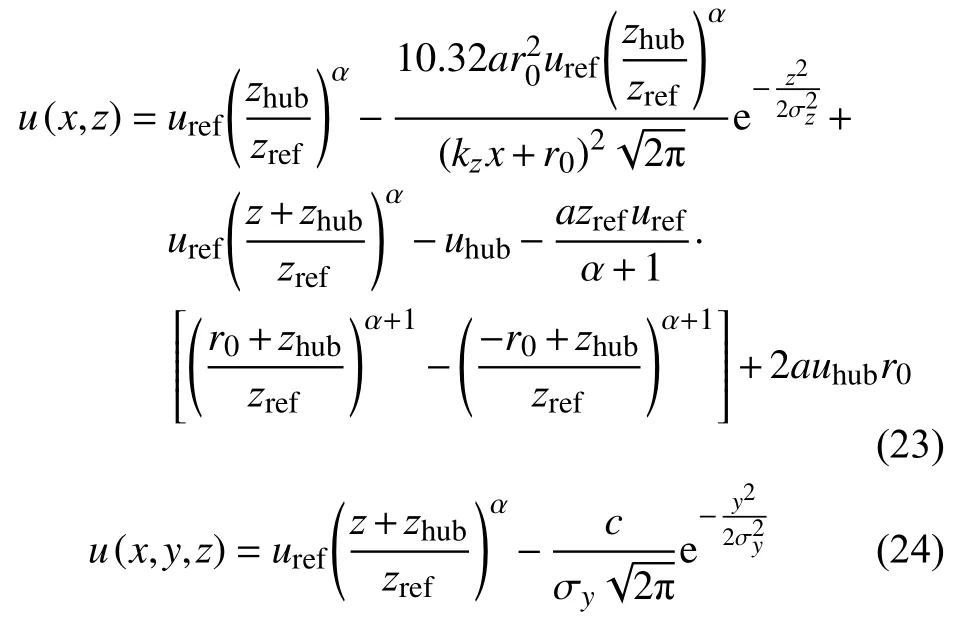

由3DJG尾流模型中最后得到垂直方向速度分布修正式和尾流区下风位置x处任意高度z处的水平速度分布分别如下:

根据公式(3)、(4)可得:

根据式(3)、式(4)可得,在第一台风力机处的尾流速度为

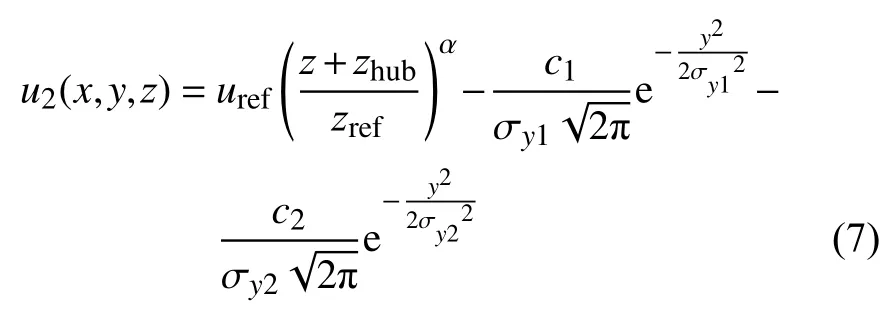

联立式(5)与式(6),得到2-3DJG尾流模型为

与式(7)类似同理可以推出串联多风力机尾流模型:

1.2 双风力机错列尾流模型

1.2.1 位置描述与三维坐标建立

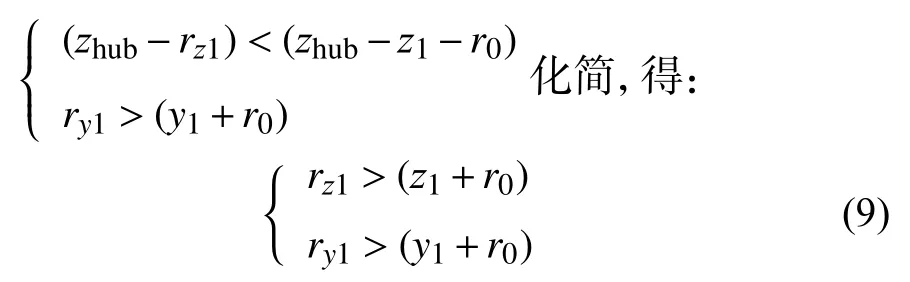

多风力机错列分布情况多样复杂,因此以双风力机为例,如图4所示,x1是这两个风力机的水平距离,y1是径向距离,z1是竖直距离。

图4 两风力机相对位置

以图4为基础,以第二个风力机底座为坐标原点,建立三维坐标。第一个风力机尾流速度定义为u1。

1.2.2 双风力机错列三维尾流模型推导

尾流模型推导过程中依然以3DJG尾流模型为基础,推导思路与串列模型推导思路一样。

假设1:第二个风力机完全处于第一个风力机的尾流区域内,如图5所示。

图5 两风力机错列位置关系

式中:zhub——第一个风力机轮毂到水平面的竖直高度;

rz1和 ry1——第一个风力机竖直尾流半径,水平尾流半径,与式(1)同理。

参考公式(5)第二个风力机的尾流模型为:

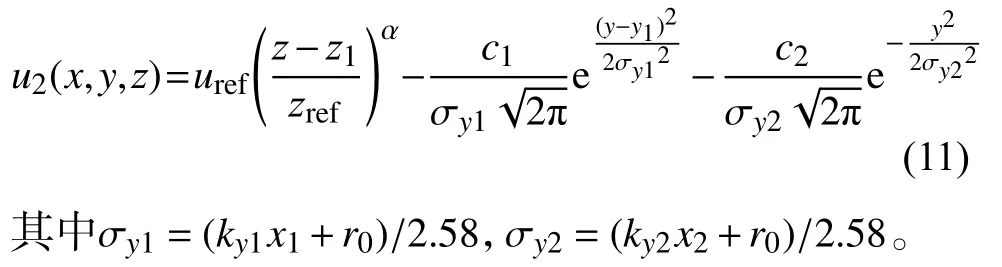

联立式(4)与(10),第二个风力机的尾流模型为:

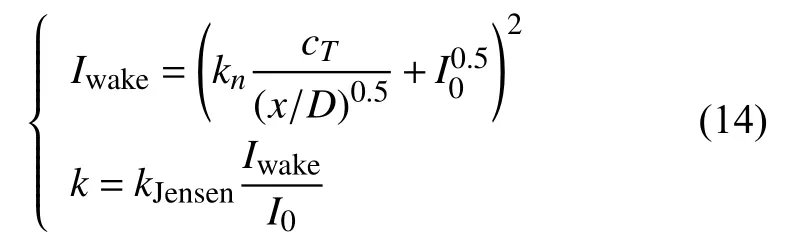

1.3 修正尾流膨胀系数k

对于尾流模型来说,关键问题就是确定尾流膨胀系数,Jensen尾流模型中描述k的建议值陆地风电场和海上风电场分别为0.075和0.05,假设流场的湍流强度分布均匀,则尾流膨胀系数k为一个固定值,只与当地地表粗糙度相关,而这个k值过于理想化。实际上,尾流区内的变化还与尾流和环境风速的梯度等因素相关。

如果一台风力机处于其他风力机的尾流中,那么这台风力机的尾流也就处于其他风力机的尾流区域内,即这台风力机的湍流强度就已不是环境湍流强度,而是其他风力机尾流区域的有效湍流强度。其他机组的尾流区域的湍流包括了环境湍流,还包括了叶片通过旋转的附加湍流,也就是说叠加尾流区域内的湍流强度会大于环境湍流强度。现在把机组尾流区域的有效湍流强度Iw分解为环境湍流强度I0和附加湍流强度Ia,则有效湍流强度的计算公式为

附加湍流来自于叶片旋转后产生的涡流,轴向距离越小它就越大,距离大到一定程度时可以被忽略。处于尾流区域的风力机有效湍流强度比上游风力机要大,如果采用上游风力机的尾流膨胀系数那么会低估尾流速度的恢复速度。因此,在计算处于尾流区域中机组的尾流时,要对尾流膨胀系数进行修正。尾流膨胀系数k的大小与流场内的湍流强度近似成线性相关,因此对下游风力机的尾流膨胀系数提出以下修正:

式中:kn-1——上游风力机的尾流膨胀系数;

Iwn——下游风力机的尾流湍流强度。

由式(13)可以看出首先要确定第一个单风力机的k,参照3DJG里面的尾流膨胀系数得:

其中D为风力机直径,kn是一个经验系数,假设为0.4[7,14]。

2 尾流模型验证

2.1 实验布置和风力机规格参数

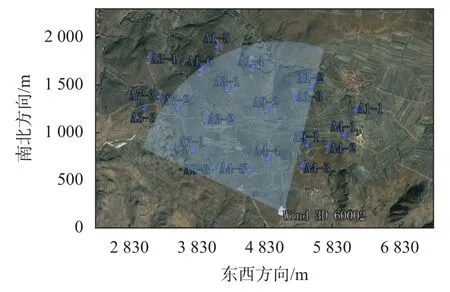

2.1.1 石人风电场

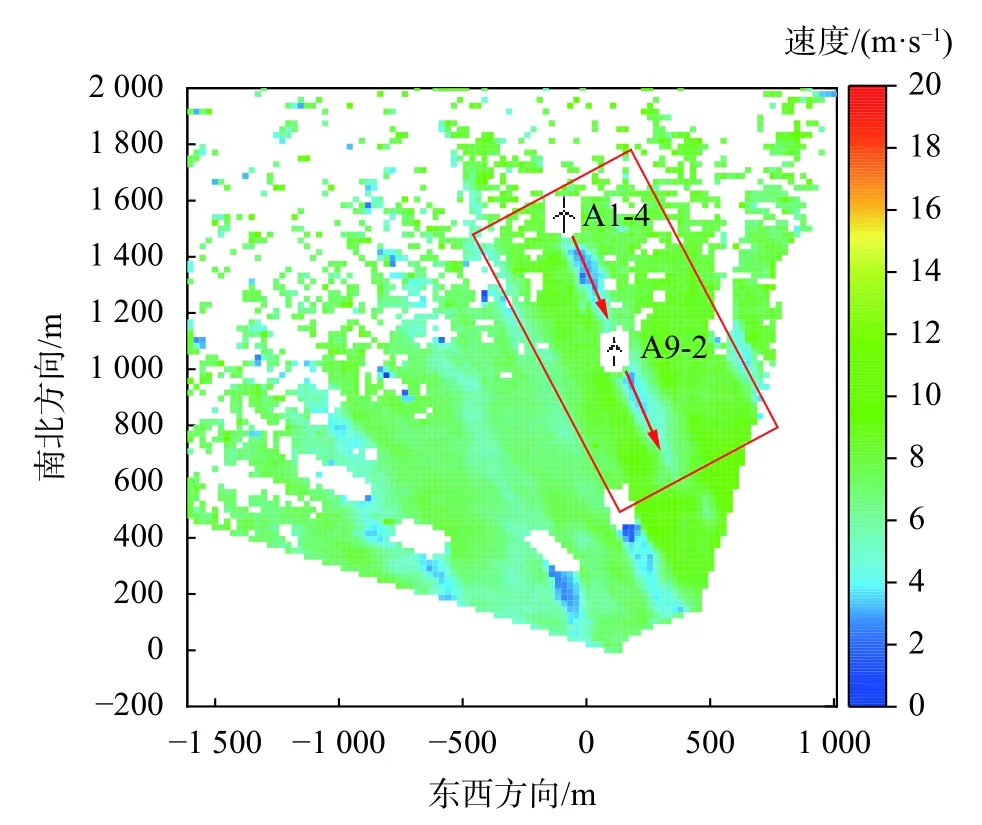

在河北省石人风电场进行测风实验,实验采用Wind3D 6000(3D6000)和 WindMast WP(WP350)两台多普勒激光测风雷达,实验布置如图6所示,3D6000安置在风力机的来风下游,对尾流区域进行测量扫描。WP350安置在上游测量来风的湍流强度和风廓线。3D6000雷达的海拔高度为1 817.8 m处进行测量,得到绝对高度1 865.6 m处的风速,即全尾流工况,如图7所示,可以看出风力机A1-4和A9-2串联,所以选取这两个风力机作为研究对象。根据表1给出风力机型号和参数,得知两台风力机的轮毂的绝对高度均为1 865.6 m,直径均为77 m,半径 r0为38.5 m。

图6 实验雷达扫描区域

图7 石人全尾流速度分布

表1 石人风电场风力机规格及参数

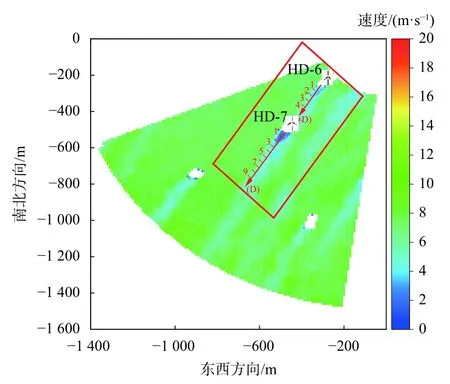

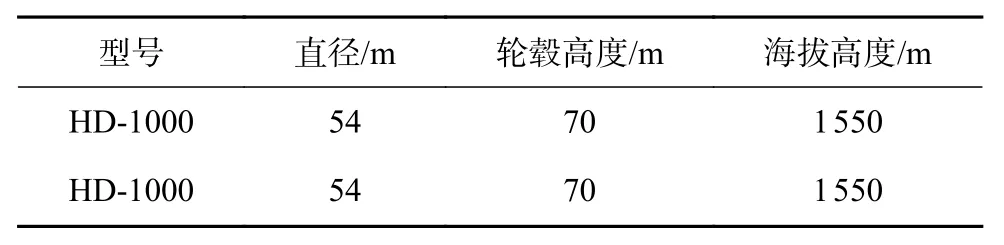

2.1.2 东湾风电场

东湾风电场相对石人风电场较平坦,全尾流工况下选用的上下游风力机分别为HD-6、HD-7,两者海拔高度和风力机型号一致(见表2),即其相对高度和绝对高度均相等,十分符合全尾流工况条件。其尾流云图如图8所示。

图8 东湾全尾流速度分布

表2 东湾风电场风力机规格及参数

2.2 实验数据整理和具体尾流工况模型推导

2.2.1 石人风电场

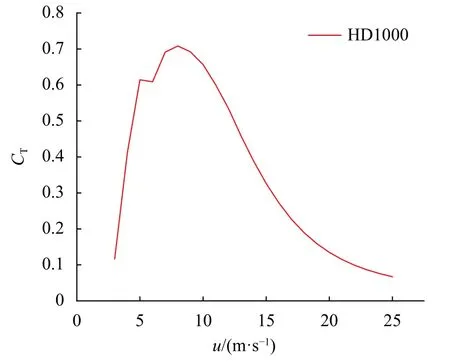

WP350测量得到两台风力机轮毂高度处的风速,即水平面上的风速,测得A1-4的来流风速为7.92 m/s,环境湍流强度为0.082 311;A9-2的来流风速为7.3 m/s,环境湍流强度为0.082 311。模型中两种规格型号(AW77-1500和UP77-1500)风力机的来流风速和推力系数的关系(厂家提供)如图9所示。风电场两个风力机的水平距离为6.419D,即x1=6.419D。

图9 实验风力机来流速度与推力系数的关系

由图9曲线估计风力机A1-4的推力系数CT为0.777,风力机A9-2的推力系数CT为0.892。

根据风力机轴向推力系数CT:

可以算出,A1-4,A9-2的轴向诱导因子分别为a1=0.263 886,a2=0.335 683。

假设 1:ky=kz,根据公式(14)可得:

假设2:初始尾流半径等于叶片半径。

考虑A9-2为串联的第二个风力机而且x1较大,导致附加湍流强度Ia非常小,可以忽略不计,根据公式(13)可得:

由文献[7]得到以下公式:

以及式(3)、式(4)可得:

其中uhub为轮毂高度处的来流风速。垂直高度平面模型给出了垂直高度平面风速分布,因为是三维的,水平面风速亏损的最大点也就在垂直高度平面上,即:

根据公式(7)可得,A9-2的尾流速度模型为

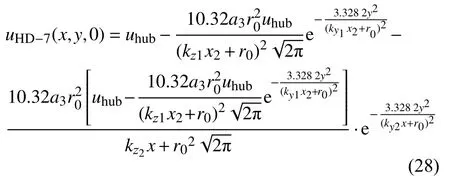

2.2.2 东湾风电场

WP350测量得到两台风力机轮毂高度处的风速,即水平面上的风速,测得HD-6的来流风速为7.68 m/s,环境湍流强度为0.092;HD-7的来流风速为7.68 m/s,环境湍流强度为0.092。型号为HD-1000的风力机来流风速和推力系数的关系(厂家提供),如图10所示。风电场两个风力机的水平距离为5D,即x1=5D。

图10 风力机来流速度与推力系数的关系

由图10曲线估计风力机HD-6、HD-7的推力系数CT为0.930。此风电场推导计算与石人风电场一致。

根据公式(15)推导出两风力机的轴向诱导因子为a=0.367 7以及k=0.195。风力机HD-7尾流模型为:

2.3 尾流模型与实验数据对比验证

2.3.1 石人风电场对比验证

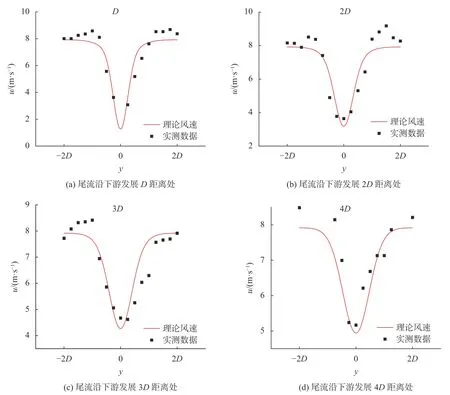

为了进一步验证多风力机串联尾流模型的准确性,用A9-2尾流模型与实测轮毂高度处水平平面上,4个位置(x=D、2D、3D和4D)的风速进行比较,如图11所示。可计算得到,当x=D、2D、3D时,A9-2模型预测的尾流速度与实测数据吻合较好,在D处位置相对平均相对误差为9.65%,平均绝对误差为0.06%,在2D处平均相对误差和绝对误差分别为11.9%,0.30%,而3D处平均相对误差和绝对误差分别为13.17%,2.43%,随着尾流的不断发展,外界环境影响因素越来越多,当尾流延伸到4D处时平均相对误差和绝对误差分别为34.15%、3.25%。考虑到风速受到其他因素的干扰,和实验数据可能存在误差,A9-2模型与实验数据存在差异也是合理的,结果说明多风力机串联尾流模型能够较合理地预测尾流速度。

图11 石人A9-2尾流模型与实测数据的比较

2.3.2 东湾风电场对比验证

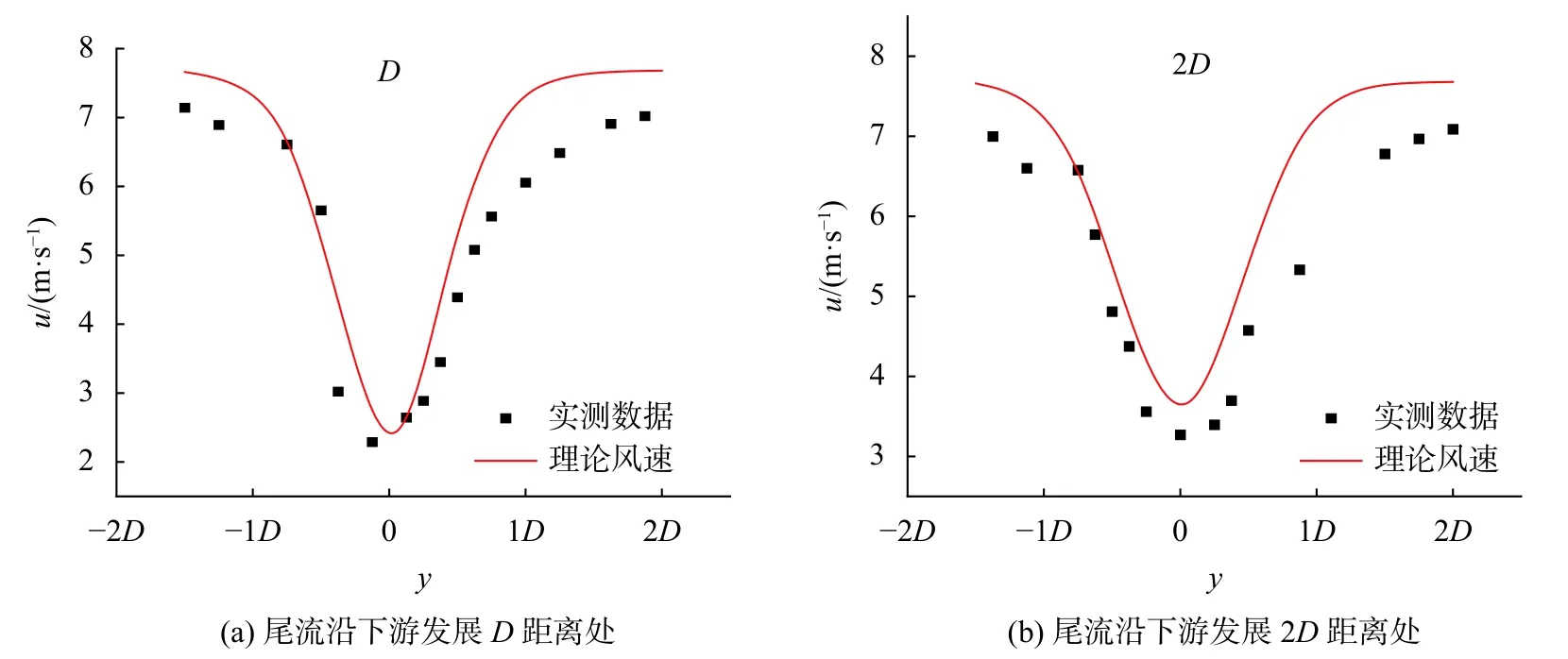

东湾风电场的地形相对较平坦,尾流延伸较远,从而距离越远干扰影响因素越多,因此只验证了HD-7风力机D、2D距离处尾流模型与轮毂高度处实测风速,如图12所示。经计算得到,D距离处平均绝对误差为7.48%,距离2D处平均绝对误差达到8.29%。在实验允许的误差范围内,实际风速数据与模型理论风速较吻合,说明本文多风力机模型能较好预测尾流速度。

图12 东湾HD-7尾流模型与实测数据的比较

在实验中,风速会受到一些干扰,如侧风、地面粗糙度等,这将会导致风速在下游的位置,突然增大或者减小,实验数据不可避免地出现误差。在实际风场里,尾流区域的湍流强度的变化是复杂多样的。经验湍流模型可能会在一定程度上造成误差,从而会对尾流模型造成误差延续,在进一步的工作中我们将不断改善。

对于双风力机错列尾流模型,缺少相关的数据和模型本身对实验要求较为严格,本文不进行验证。考虑到入流条件在现场实验中不能随意调整,获得的数据也不是很丰富,后续将进行进一步的风洞实验,以扩大和深化研究。

3 结束语

本文在3DJG模型的基础上,考虑尾流叠加,提出了串联多风力机和错列双风力机三维尾流模型,进一步描述了尾流与尾流之间的影响。采用两台激光雷达测量了石人风电场中两台风力机的轮毂高度处的水平风速,对新提出的多风力机尾流模型进行实验验证。对尾流模型中的膨胀系数进行了修正。考虑尾流叠加的影响,并根据3DJG模型里面的尾流膨胀系数作为第一个风力机的k,以第一个风力机为基础做出修正。研究表明,串联多风力机尾流模型在水平高度处有较高的精度,这为风电场风力机的优化布置打下了良好的基础。