基于TPS法液体导热系数的测量

贺永智,徐 旭,潘 江,赵顺凯

(中国计量大学,浙江 杭州 310018)

0 引 言

导热系数是材料的重要热物性参数,直接反映材料本身的热传导性能,在机械能源及化工等领域有着广泛的应用[1]。准确可靠的导热系数使工程设计更为合理,有效地节省能源并提高产品性能。因此准确的导热系数测量是至关重要的。

导热系数测量方法主要分为稳态法和瞬态法[2],常见的稳态法包括防护热板法、热板法、热流计法和防护热流计法等,主要适用于测量2.0 W/(m·K)以下的低导热性能材料的导热系数。瞬态法包括瞬态平板热源法(TPS)、热线法、热带法和激光闪射法等。其中,TPS法作为重要的瞬态导热系数测量方法,广泛应用于材料的导热系数测量中。

就目前而言,对于导热系数的确定主要有理论分析和实验测量两种方法。对于液体导热系数的理论分析方法,由于科学界对于液体导热机理尚未取得统一认识,因此,理论分析也是各有主张。理论分析方法通常存在较大的局限性和误差,理论公式最终的正确性也需要通过实验研究来验证,所以实验测量成为确定液体导热系数的一种必然手段。而且针对TPS法测量液体导热系数的研究较少。针对该问题,本文研制基于TPS的液体导热系数测量装置,使用该装置分别测量纯水、无水乙醇两种液体在不同温度下导热系数,分析其导热系数随温度变化的关系,并与文献参考值进行对比,验证装置的可行性。

1 TPS法测量导热系数原理

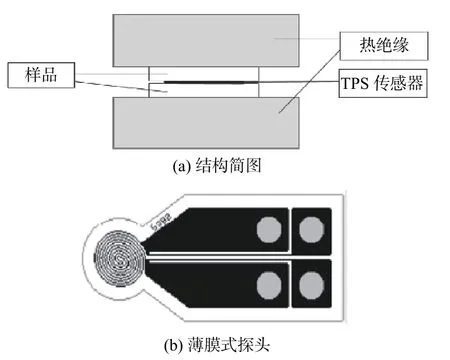

TPS法(transient plane source method)由瑞典科学家Gustafsson在热线法和热带法的基础上开发出来,又被称为Hot-disk法[3-4]。瞬态平板热源法跟热线法和热带法都是利用一个电阻元件作为加热热源和温度传感器,在测试时将TPS传感器放置在两块相同的被测材料中间,形成类似三明治的夹层结构,如图1所示,将发热热量传至样品,引起样品温度发生变化。电阻元件输入恒定的直流电后,由于温度的增加,探头的电阻发生变化,通过数据采集可以得到其温度与时间的曲线关系。并假设样品无限大,样品内部温度分布不受样品边界的影响,温度传感器所记录的温升全部是由外加热源引起的,利用材料的热扩散系数计算出导热系数[4]。

图1 结构简图与薄膜式探头[5]

文中热物性分析仪型号为TPS-2500S,配备有5501型探头:厚度7 μm、半径6.4 mm的双螺旋镍箔,外围包裹厚度25 μm、半径10 mm的聚酰亚胺绝缘薄层;测量功率为1 W。

2 液体导热系数测量实验系统

2.1 测量系统的设计

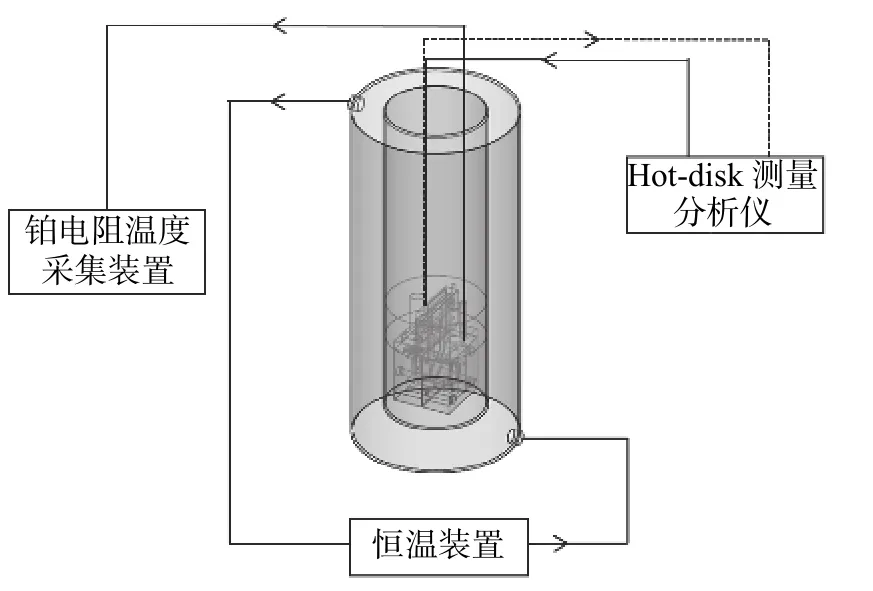

液体导热系数的测量是由温度采集装置、测量装置以及恒温装置组成,如图2所示。通过该系统可实现待测样品温度控制,以及温度数据的采集。

图2 液体导热系数测量实验系统示意图

其中测量装置由样品容器、Hot-disk热常数分析仪以及计算机组成。

将样品容器置于恒温套筒中进行恒温,套筒内的液体温度通过一个外循环恒温槽进行控制。通过硅橡胶管连接恒温槽与恒温套筒,整个套筒外部包裹保阻燃海绵。外接恒温槽采用Poly Science公司PD07R-20型号,温度范围为253~363 K,其温度稳定性为±10 mK。装置均匀性测试结果表明在设计温度范围内,偏差不超过2 mK,满足Hot-disk热常数分析仪的测试要求。

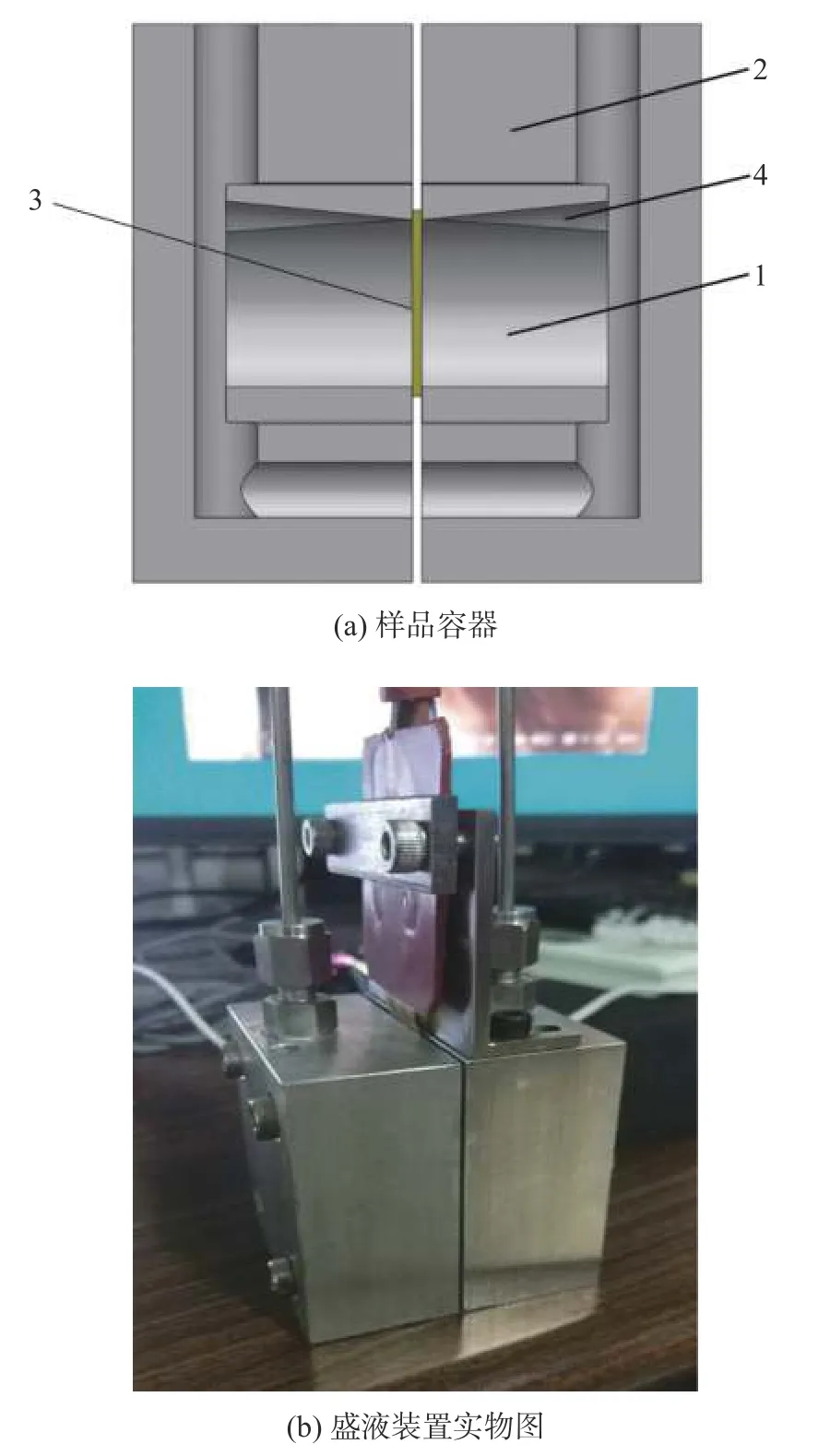

2.2 样品容器的结构

样品容器结构如图3所示,图中探头压紧件形状为空心圆柱形,通过两个对称的不锈钢压紧件压住Hot-disk探头,保证测量时探头始终保持竖直方向。在不锈钢压紧件圆形孔中加工一个气体导出通道(如图3(a)所示)以导出腔内的气体,在盛放待测液时,通过气体导出通道排出腔内的气体以保证待测液与探头的良好接触,排除气体对测量结果的影响。两块探头压紧件固定探头位置,使其保持垂直方向,避免测量过程中自然对流的影响。该实验装置可以为待测液体提供稳定的测量环境,减少外界环境改变对测量结果的影响。

图3 样品容器结构图

在进行实验研究时,对实验系统有比较高的温度要求,一般温度指标优于±10 mK[6-8]。本文研制的测量系统设计的温度采用一支短杆PT100电阻温度计作为传感器,并通过Fluke 8058a数字万用表测量铂电阻的电阻值。

3 导热系数测量实验

装置组装完成后,使用样品液体进行导热系数测量实验,以验证使用该装置测量液体导热系数的可行性,并对实验结果进行分析。

实验前使用待测样品对管路进行清洗并烘干,避免管内存在灰尘等异物影响测量数据。每一次更换试剂都需要将管路拆开清洗后,再进行下次试验。实验需等待温度稳定后,再进行实验。实验测量不同温度点下的数据,并与参考值进行比较分析。

3.1 纯水导热系数实验

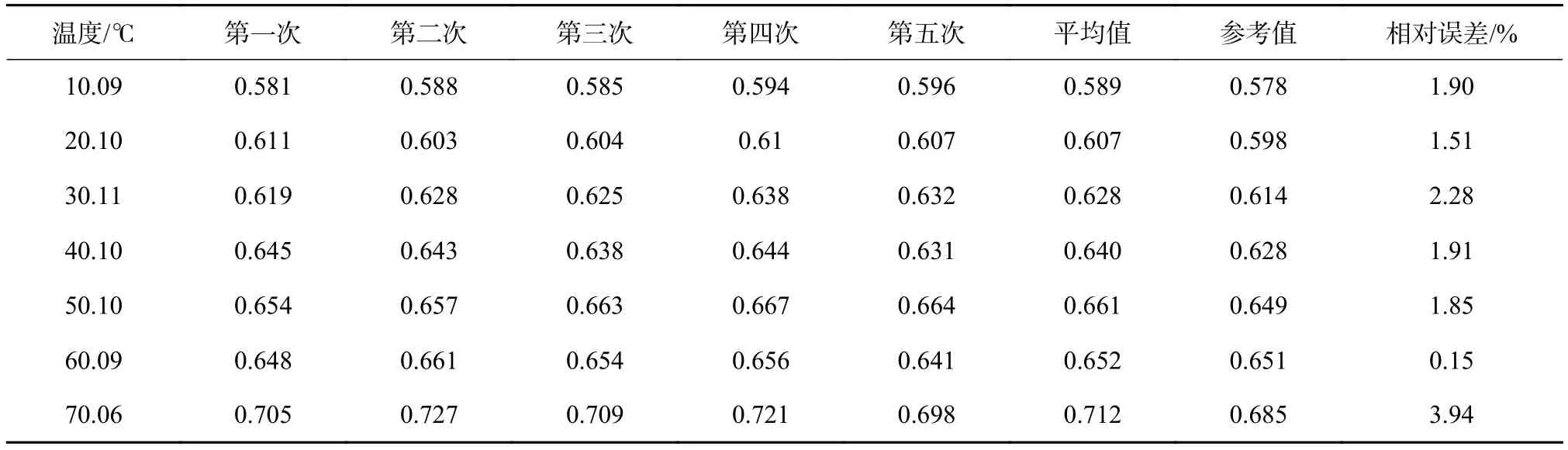

实验选用纯水(GB/T 6682—2008标准)进行导热系数的测量,测量不同温度下的导热系数,每个温度点进行5次重复实验,保证结果的可靠性取平均值与参考值进行比较。测试得到不同温度下的纯水导热系数如表1所示。

观察表1可以发现,纯水的导热系数随温度的升高呈上升趋势,且随着温度的升高,各温度点下多组导热系数测量数据波动范围也增加,这说明导热系数易受温度影响而产生变化,所测导热系数数据符合纯水导热系数随温度变化规律。表1中给出了通过REFPROP软件[7]查得纯水导热系数的参考值。同时计算出实验值与参考值的相对误差。

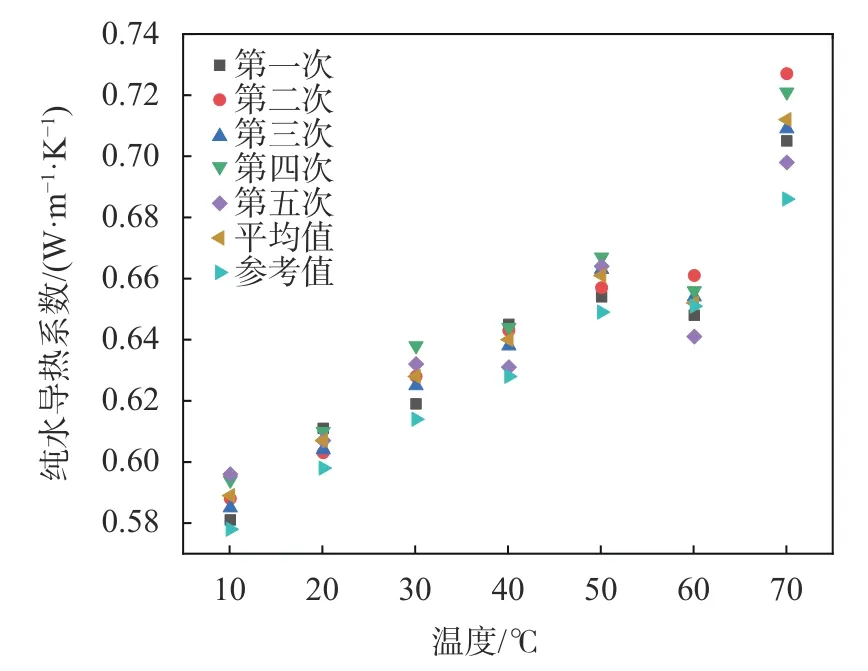

为更直观观察纯水导热系数与温度的变化关系,将表1中的计算结果绘制成图,如图4、图5所示。

表1 不同温度下纯水导热系数测量值 W/(m·K)

从图4可知,温度在10~60 ℃时,测试值与参考值相近;但当温度处于70 ℃测量值明显上扬,测试偏差增大。本文所得纯水导热系数在0~60 ℃之内相对偏差在3%内。同时,多次测量结果可以看出,测定结果的重复性较好,纯水的导热系数随温度升高稳定增加,验证了使用本文设计的液体导热系数测量装置进行液体导热系数测量的可行性。从图5中可以看出,在70 ℃时,所得导热系数偏差过大,存在一定误差,产生的原因可能随着温度升高到70 ℃时装置内液体蒸发加剧,产生扰动从而使得测量偏差加大,从而导致实验偏差增大;其次可能是装置内部发生对流,导致测量结果偏大。

图4 纯水导热系数测试结果

图5 纯水导热系数测量偏差图

内部产生对流的原因有3个可能:1)盛液装置在测试过程中不平,导致随着温度升高,内部发生对流;2)随着温度升高,待测液蒸发加剧引起液面变化从而发生对流;3)测量装置进出口管处于外部环境,导致上部装置上下部温度形成温差从而引起装置内部待测液的对流。

为了验证上述猜想,本实验找到一块平整度高的不锈钢板放置与恒温桶上部并通过水平仪调整钢板的位置,并通过保温材料包裹仪器并进行试验,发现结果仍没有得到明显的改善说明1)不成立;由于装置是密封的,本实验采用透明玻璃杯盛水,并将其置于恒温槽中,观察液体表面是否会产生蒸发,结果发现无明显现象说明2)不成立;将装置进出口管剪短,使之整体包裹在恒温桶中再次实验结果如图6与图7所示。

图6 纯水导热系数测量与参考值的比较

图7 改进前后纯水导热系数随温度的变化

当温度在0~60 ℃时,结果测量偏差控制在3%以内得到了很大的改善;然而70 ℃时测量偏差达到分析原因:可能随着温度升高到70 ℃时装置内液面蒸发加剧,产生绕动从而使得测量偏差加大,从而影响导致实验偏差加大。表明本实验装置不适用于液体沸点附近的导热系数测量。因此后续实验时,需注意避免沸点附近测试样品导热系数。

3.2 无水乙醇导热系数实验

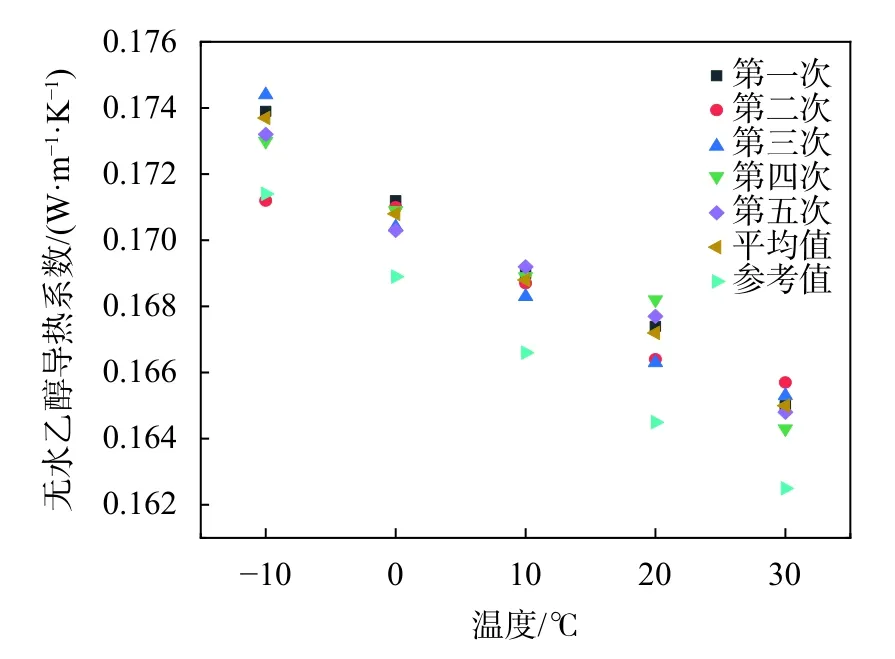

为进一步验证本实验装置在液体导热系数测量方面的可行性,选用易挥发液体无水乙醇(康科德8009A-05)再次进行导热系数测量实验。实验所得无水乙醇的测量值如表2所示。表2给出了通过REFPROP软件[7]计算得到的不同温度下无水乙醇的导热系数的值,以及实验值与测量值两者之间的相对误差。

观察表2中所得无水乙醇导热系数可以发现,无水乙醇导热系数受温度影响而发生变化,随着温度升高无水乙醇的导热系数减小。

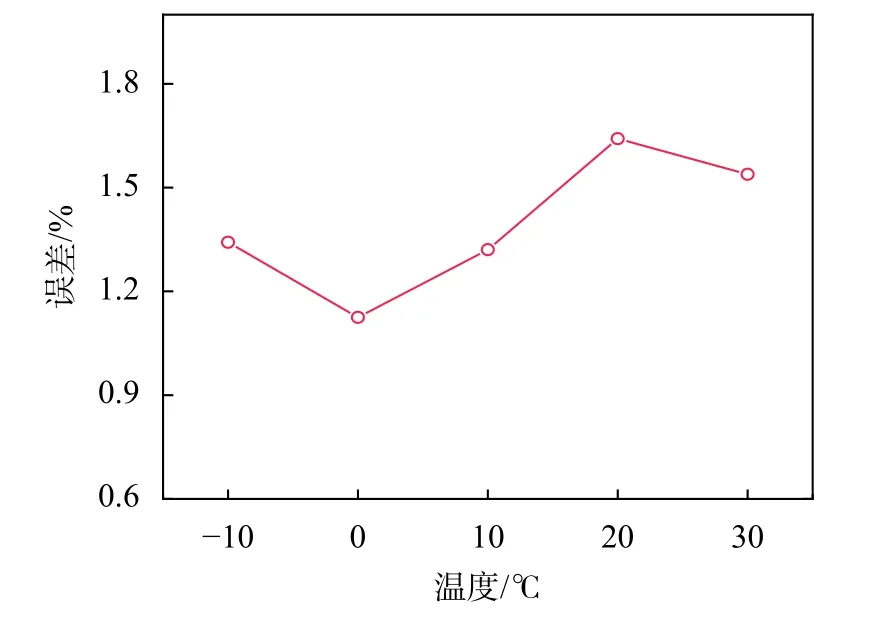

将表2中的所测实验数据绘制成散点图,如图8、图9所示。

图8 无水乙醇导热系数测量值

表2 不同温度下无水乙醇导热系数测量值 W/(m·K)

图9 无水乙醇导热系数测量偏差图

观察图8可以看出,各温度点下无水乙醇的5次测重复性结果与参考值接近,测量数据重复性较好,随着温度增加无水乙醇导热系数呈现下降趋势。由图9可知无水乙醇导热系数实验值与参考值的偏差在3%之内,表明本文设计的液体导热系数实验装置可以测量无水乙醇在-10~30 ℃之间的导热系数,验证了实验装置测量可挥发性液体导热系数的可行性。

综上所述,由纯水和无水乙醇的导热系数测量实验可知,本文所研制的液体导热系数测量装置在远离沸点状态下的测量偏差在3%以内,满足导热系数测量的需求,验证了本实验装置测量液体导热系数的可行性。但研制的实验装置还存在一些不足,在后续的实验研究中进一步优化,提高测量的精度。

3.3 不确定度的分析

Hot-disk常数分析仪给出的精度指标为±3%[9-11]是指测量固体导热系数的精度,是根据实验测量值与标准值的比较得出的。而对于测量液体导热系数的精度指标在其说明书中并未明确给出。利用Hotdisk常数分析仪获得的数据的不确定度受多种因素的影响,包括实验装置、测量重复性、仪器输入功率和测试时间、探头电阻及计算方法引等,计算较为复杂。

本文通过实验装置设计,建立了严格的实验条件,对液体导热系数进行测量,测量值与参考值的相对误差在3%左右。综合考虑各因素对实验数据的影响及参考值的不确定度,可以认为本文所设计的实验装置测量得到的导热系数的不确定度在3%以内。

4 结束语

1)本文在基于TPS法测量液体导热系数的原理上,研发了一种液体导热系数测量装置,该装置可以有效地减少外界环境对测量结果的影响。

2)通过测量纯水和无水乙醇的导热系数,对液体导热系数测量装置的性能进行了验证。测试结果表明,测试偏差在3%内,满足测试精度的要求。另外,通过分析不同温度下两种液体的导热系数的不确定度,可以得出本文所设计的实验装置测量得到的导热系数的不确定度在3%以内。

3)实验装置在测量液体沸点附近的导热系数方面还存在一些不足,随着温度升高,液体蒸发加剧,产生扰动从而使得测量偏差加大,从而导致实验偏差增大。因此在后续的研究中优化设计,需要进一步提高实验装置的测量精度。