基于模态声发射的碳纤维复合材料损伤研究

孙 贺,李 伟,张璐莹,蒋 鹏

(1.中国石油化工股份有限公司镇海炼化分公司,浙江 宁波 315000;2.东北石油大学机械科学与工程学院,黑龙江 大庆 163318)

0 引 言

由碳纤维丝束及基体组成的碳纤维复合材料相比于金属材料具有诸多优异的理化性质,广泛应用于航天、汽车、化工等领域[1]。在复合材料使用过程中,不同损伤形式相互影响导致新的损伤形式产生,损伤形式包括基体开裂、分层、纤维断裂等损伤形式。纤维断裂是对复合材料结构完整性影响最大的损伤形式,对碳纤维复合材料出现的损伤形式以及损伤程度进行检验,是碳纤维复合材料容器安全投入使用的基本要求[2]。

声发射是物体瞬态弹性波释放的现象。可采集不同类型损伤特征的声源。因此,在材料实验领域广泛应用[3]。2015年,张维刚等[4]通过理论与实际波速对比甄别板内声波模态,发现对称波实测波速与理论波速吻合,反对称波的波速由于频散而较难测量。同年,张志强等[5]采用小波变换将声发射信号分解、重构,将高频摩擦信号和低频噪音信号剔除并准确提取断铅特征。2016年,李帅永等[6]提出一种基于模态声发射时频分析的泄漏定位方法。2017年,王少锋等[7]通过提取不同模态波到达同一传感器的时间差,结合不同模态波对应的波速实现裂纹缺陷定位。2018年,JALAL等[8]结合Lamb波和模糊聚类两种方法实现复合材料不同损伤类型的识别。同年,PURI N H等[9]采用连续小波变换理论研究混凝土表面波频率分布及损伤定位。2019年,付文成等[10]分析Gabor变换时间分辨率对S0/A0定位方法中模态识别准确度的影响规律。2020年,魏建林等[11]改进了一种模态声发射源线性定位方法,增大了定位范围与有效定位角度,降低了定位相对误差。

研究人员在复合材料损伤研究中,大多采用不同的声发射信号处理方法来研究模拟声源的定位准确性,或采用聚类算法识别不同损伤形式。由于碳纤维复合材料不透明,纤维直径小,研究复合材料试件中的损伤类型存在困难[12]。复合材料各类型损伤声源交替、混合出现,单次实验中信号量大,现有的损伤定位算法及不同损伤类型聚类识别对于在线监测存在计算量大、信号处理效率低等问题。本文以模态声发射理论为基础,通过连续小波变换理论结合频散曲线对损伤信号Lamb波模态进行识别,提取纤维断裂与基体开裂声源信号特征频率,对层合结构进行加载试验,结合纤维断裂信号的特征频率对声发射信号预触发能量E进行研究,最终提出一种碳纤维复合材料在线监测损伤预测方法,此方法将为碳纤维复合材料在线监测提供高效且客观的依据。

1 模态声发射理论与方法研究

1.1 模态声发射理论

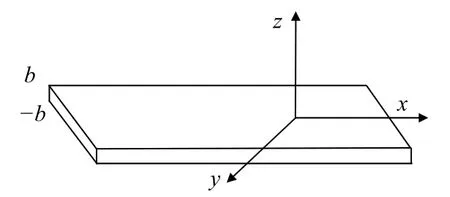

当波在有限界面中传播时,波传播到边界受到影响发生波形转换。对于图1所示厚度远小于长、宽尺寸的板而言,波在板中沿着厚度的方向不断反射产生弥散现象。在某一激励条件下主要产生板波,即Lamb 波[13]。

图1 平板坐标示意图

设板波沿x方向传播,z为板厚方向(两板平面分别为z=-b和z=b)。

其中kl,kt为纵波和横波的波矢量,板中任一点的位移矢量V=gradφ+rotψ,再设φ和都含有项,i是虚部单位,代表沿x方向传播的波。

式中:+1——对称模式波;

-1——反对称模式波。

式中:α,β——系数;

m——波数,且m=ω/c;

ω——角频率;

c——板波相速度;

cl、ct——无限介质中纵波速度和横波速度。

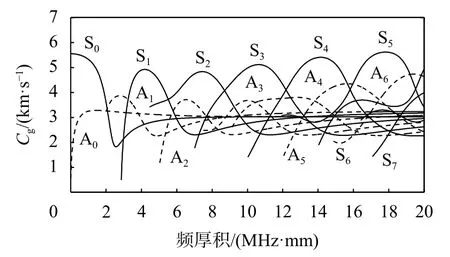

7075-T6铝板中纵波速度6 500 m/s,横波速度2 992 m/s。由此即可获得板中群速度频散曲线见图2。由式(4)、(5),若板厚从很薄变到很厚,当频率-板厚积<1时,仅有最低阶模态S0和A0存在。

图2 7 075-T6铝板中Lamb波群速度频散曲线

设对称模态为φS,反对称模态为φA,依照下式所示通过对称位置加减将其分离。

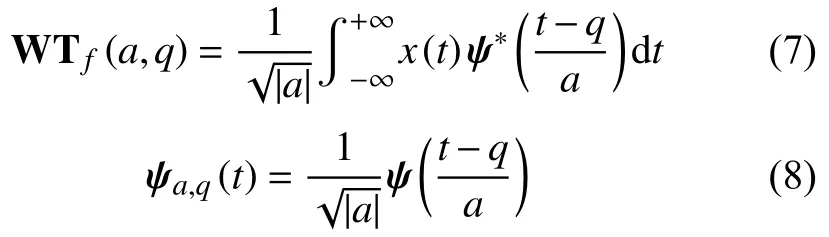

1.2 基于连续小波变换理论的Lamb波模态识别

1.2.1 连续小波变换理论

a——尺度因子 (a≠0);

q——位移。

上标*代表取共轭。式(8)中,t、a、q均为连续变量,即连续小波变换[15]。

1.2.2 声发射信号Lamb波模态识别

当两个谐波分量的频率接近时,波包的速度趋近于群速度,即:

对于声发射信号的传播,以特定群速度传播的波到达距离波源为s的板上某一点所需时间为:

其中Δt为声源产生到信号接收的时间间隔值,式(12)为时间t与频率 f的隐函数,为频散曲线的一种形式。

2 声发射典型声源信号实验研究

2.1 实验装置及传感器布置

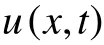

实验采用的声发射系统为PCI-Express声发射检测仪,在尺寸为 1 220 mm×1830 mm×3 mm的7075-T6铝板上布置4个WDI宽频传感器,1#~4#传感器沿直线排列在铝板中心线上,3#与4#传感器布置于与1#与2#传感器相对位置。如图3所示在靠近1#传感器的铝板表面及侧面进行断铅与砂纸摩擦实验。

图3 传感器布置及声源位置示意图

2.2 突发型信号模态分析

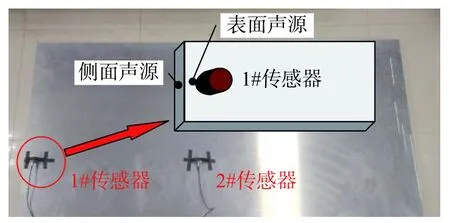

侧面、表面断铅采集的声发射信号波形见图4。对信号进行连续小波变换,将测得的时间延迟数据与声源距离带入式(12),绘制频率-时间图像,频散曲线与连续小波变换叠加于同一坐标系中,见图5。

图4 断铅信号

图5 突发型信号叠加群速度频散曲线CWT图

侧面断铅信号频率主要集中在200~300 kHz范围内,频散曲线中的低阶扩展波S0模态在200~300 kHz处经过连续小波变换的高幅度区,高频率S0模态幅度大。上表面断铅信号频率范围主要集中在100 kHz范围内,频散曲线中的低阶弯曲波A0模态在100 kHz附近经过连续小波变换的高幅度区,连续小波变换频谱图中频率在200~300 kHz范围内与频散曲线中的低阶扩展波S0曲线也有重合部分,但是频谱图中200~300 kHz范围的频率分布的幅度相比于100 kHz的幅度低,低频率A0模态幅度大。

2.3 连续型信号模态分析

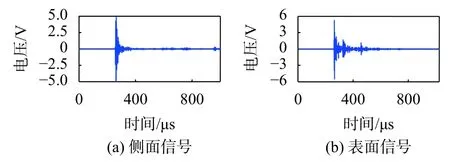

侧面、表面摩擦采集到的声发射信号波形如图6所示。与断铅信号处理方法一致,得到叠加群速度频散曲线的CWT图,如图7所示。

图6 摩擦信号

图7 连续型信号叠加群速度频散曲线CWT图

侧面摩擦声发射信号频率范围主要分布于200~250 kHz附近,频散曲线中的低阶扩展波S0模态在200~250 kHz频段经过连续小波变换的高幅度区,高频率S0模态幅度大。上表面砂纸摩擦信号频率范围主要分布于100 kHz附近,频散曲线中的低阶弯曲波A0曲线在100 kHz附近经过连续小波变换的高幅度区,低频率A0模态幅度大。

声源在不同位置产生的典型声发射信号中包含不同的模态成分,使用连续小波变换结合频散曲线的方法可对不同模态成分进行识别。

3 纤维与树脂材料损伤模态特征提取

对T700SC-12000-50C(以下简称T700)碳纤维复合材料纤维、树脂材料分别进行单轴拉伸实验。声发射监测系统包括PCI-Express声发射检测仪、PICO型及WDI型宽频带传感器。声发射参数设置见表1。

表1 声发射检测仪参数设置

3.1 纤维断裂Lamb波模态提取实验

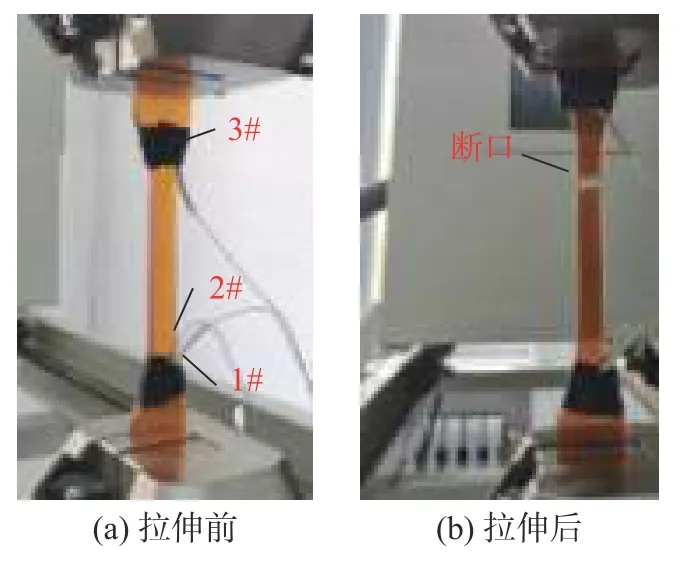

3.1.1 纤维束拉伸实验

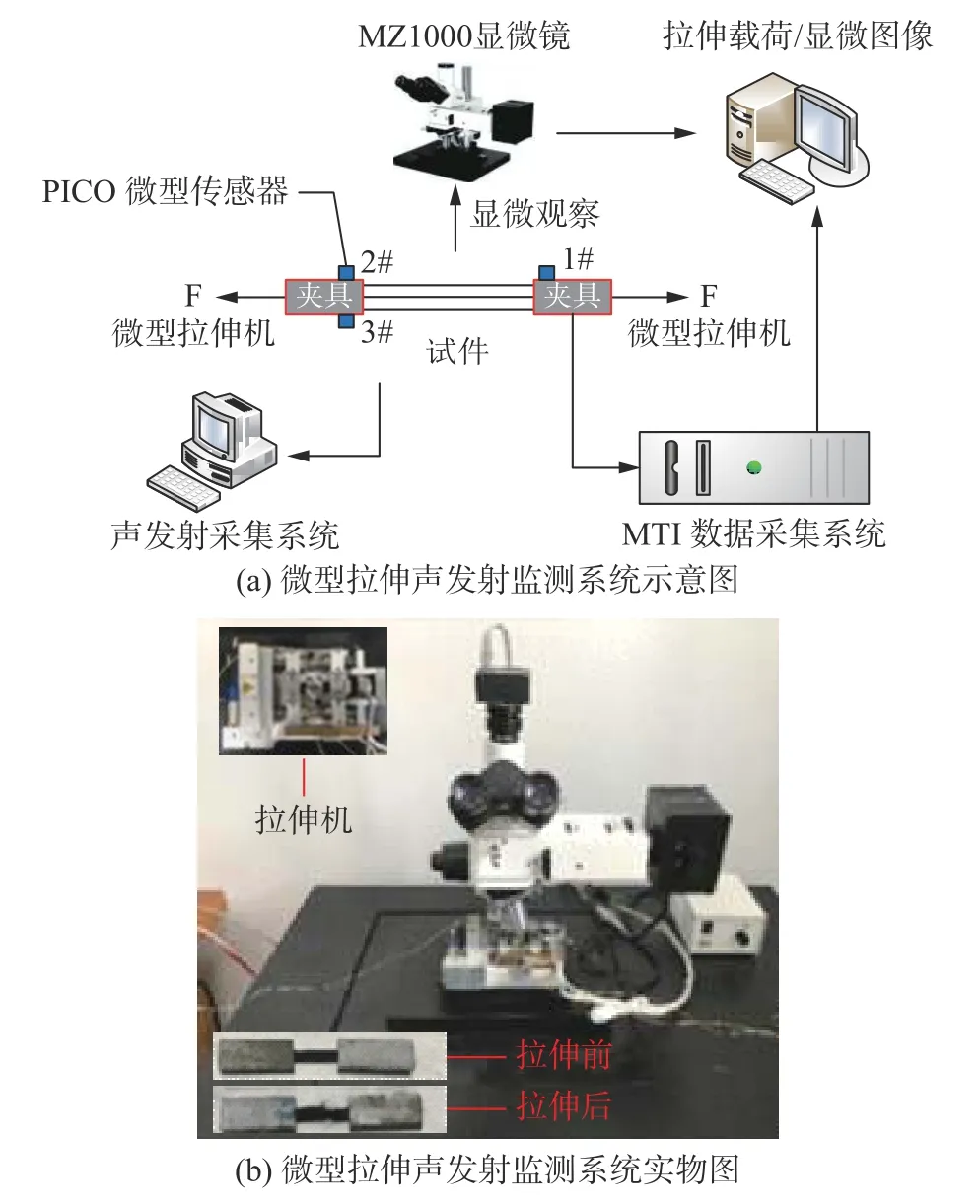

如图8所示,实验系统由声发射监测系统、微型拉伸系统、显微观察系统3部分组成。

图8 实验系统示意图及实物图

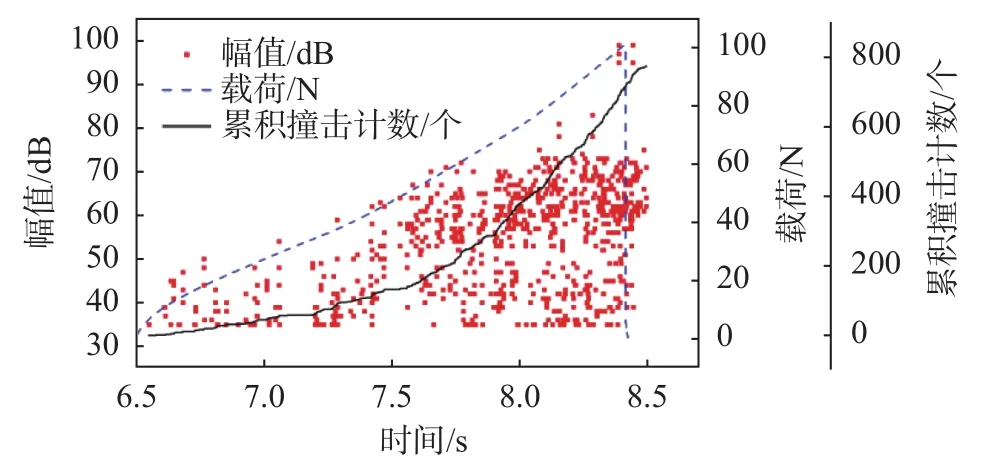

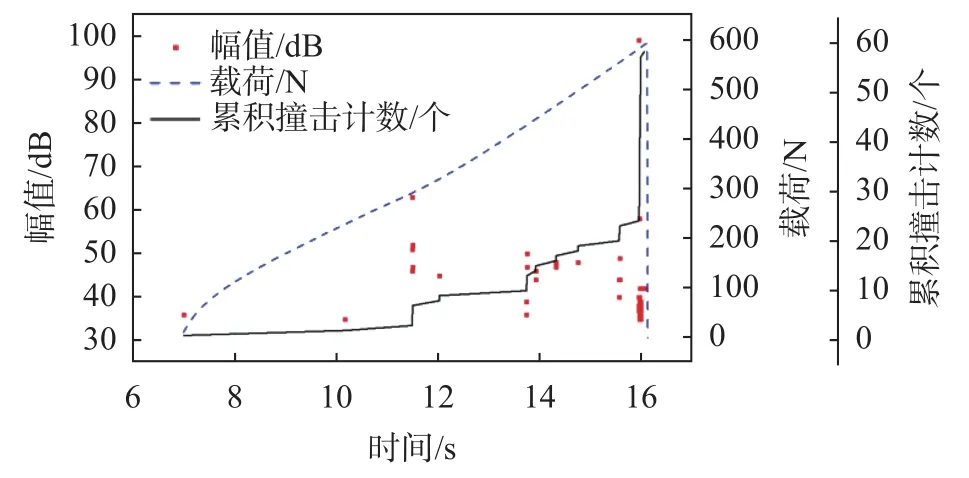

SEMtester1000微型拉伸机在MTI系统控制下,可以对尺寸为73 mm×10 mm×2.5 mm的试件施加载荷,本实验拉伸速度设为5 mm/min。微型拉伸机尺寸173 mm×120 mm×49 mm,可以放置于MZ1000显微镜的载物平台上,选择50×物镜与10×目镜组合,配合DIG300型数字摄像头,可以对拉伸实验过程中试件损伤状况进行实时、连续观察记录。实验过程中幅值参量与载荷经历如图9所示。

图9 纤维拉伸声发射幅值/累积撞击计数-载荷-时间图

随着拉伸机载荷的增加,试件逐渐出现纤维束断裂现象,最终纤维全部断裂。

3.1.2 Lamb波模态分析

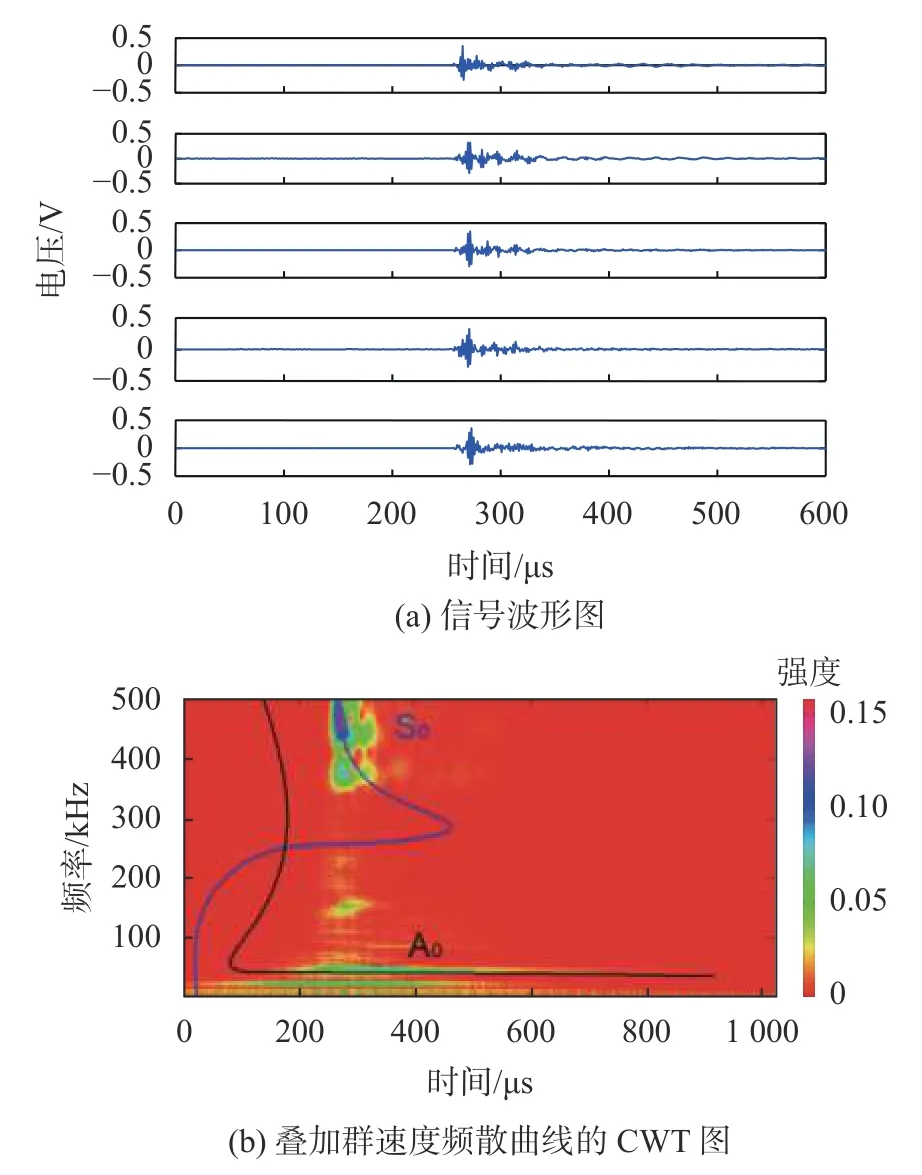

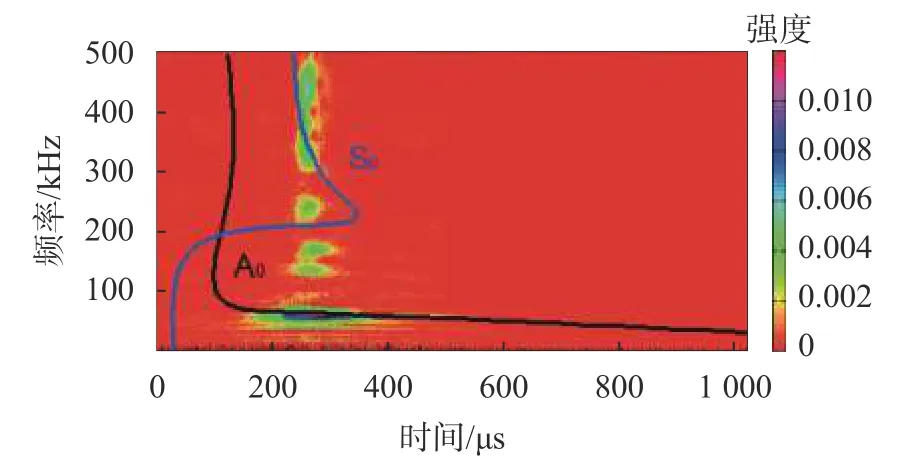

随机选取5个声发射信号波形排列于图10(a),幅值70 dB左右,信号具有典型突发型信号特征。

图10 碳纤维复合材料拉伸实验声发射信号

随机选取的波形之间具有相似性。任意选择一个幅值为70 dB的声发射突发信号波形进行连续小波变换并叠加经过变形的频散曲线如图10(b),发现在纤维束拉伸实验采集到的声发射信号中包含频率大于300 kHz的低阶扩展波S0模态,同时包含频率小于200 kHz的低阶弯曲波A0模态,扩展波幅度高,为主要成分。

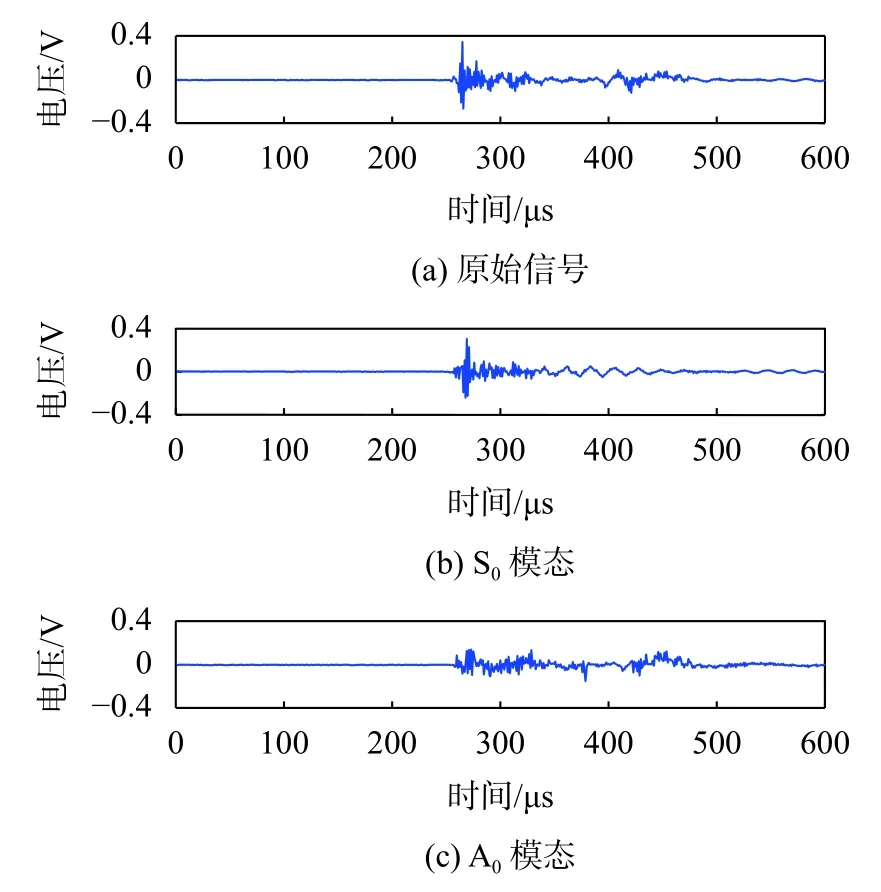

根据式(6),原始信号及提取的信号如图11。原始信号电压幅值最高值接近0.4 V,低阶扩展波S0模态电压幅值最高值也接近0.4 V,而低阶弯曲波A0模态电压幅值不足0.2 V,低阶扩展波S0模态信号电压幅值高于低阶弯曲波A0模态电压幅值,即在纤维束微拉伸实验中声发射波形中主要包含低阶扩展波S0模态,与连续小波变换结果一致。

图11 拉伸实验声发射信号对称模态与反对称模态

3.2 树脂开裂Lamb波模态提取

3.2.1 树脂试件拉伸实验

使用岛津拉伸机对尺寸为250 mm×25 mm×2.5 mm的环氧树脂纺锤型试件进行单轴拉伸实验,如图12所示。

图12 树脂基体外观及传感器布置

实验过程中幅值参量与载荷经历如图13所示。对于图13中的声发射信号采用与纤维束断裂相同的分析方法。

图13 基体拉伸声发射幅值/累积撞击计数-载荷-时间图

3.2.2 Lamb波模态分析

与纤维束拉伸实验相似,基体拉伸实验信号波形具有典型突发型信号特征。任意选择一个幅值为49 dB的声发射突发信号,分析结果见图14、图15。

图14 基体拉伸实验信号叠加群速度频散曲线CWT图

图15 树脂基体拉伸实验声发射信号S0与A0模态

在树脂基体拉伸实验中采集到的声发射信号中包含频率小于100 kHz的低阶弯曲波A0模态,同时包含频率大于300 kHz的低阶扩展波S0模态,弯曲波为主要成分,幅度大于扩展波。

原始信号及提取的信号如图15所示,相比于纤维束断裂,树脂基体开裂的幅值低,信号电压值最大为0.13 V,低阶扩展波S0模态信号电压最高幅值0.03 V,低阶弯曲波A0模态电压最高幅值0.1 V。

低阶扩展波S0模态信号电压幅值低于低阶弯曲波A0模态电压幅值,即在树脂基体拉伸实验中声发射波形中低阶弯曲波A0模态为主要成分,与前文连续小波变换结果一致。

4 信号预触发波形能量分析

层合板因出现损伤而重新分配载荷,试件产生振动,在信号前1/4部分会记录一段预触发波形,反映未过门槛电压时试件微振动情况。

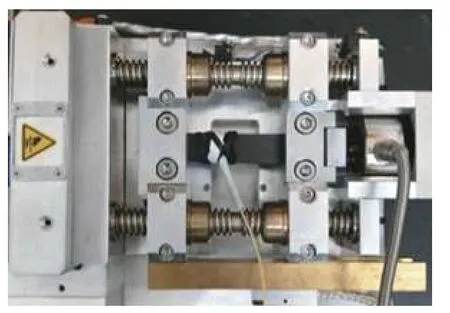

设置T700碳纤维复合材料层合板拉伸声发射监测实验,试件铺层方式为[0°/90°]8,尺寸为50 mm×10 mm×1.5 mm,上表面布置 1个PICO声发射传感器,拉伸速率为0.2 mm/min,如图16所示。

图16 碳纤维复合材料层合板拉伸声发射监测实验

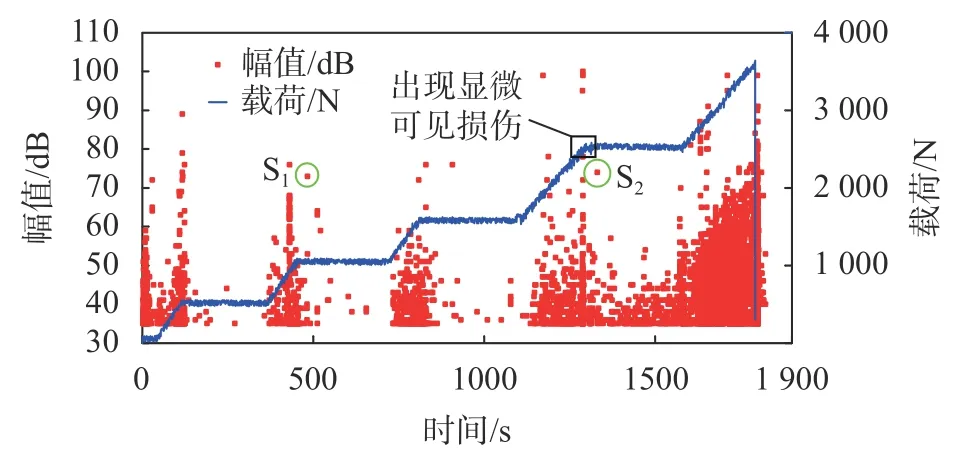

保载载荷分别为 500 N、1 000 N、1 500 N、2 350 N,其中2 350 N为数字摄像头中初次观察到纤维相对位错时所对应的载荷,保载后继续拉伸至试件完全断裂。声发射信号幅值-载荷-时间经历如图17所示。

图17 声发射幅值-载荷-时间经历图

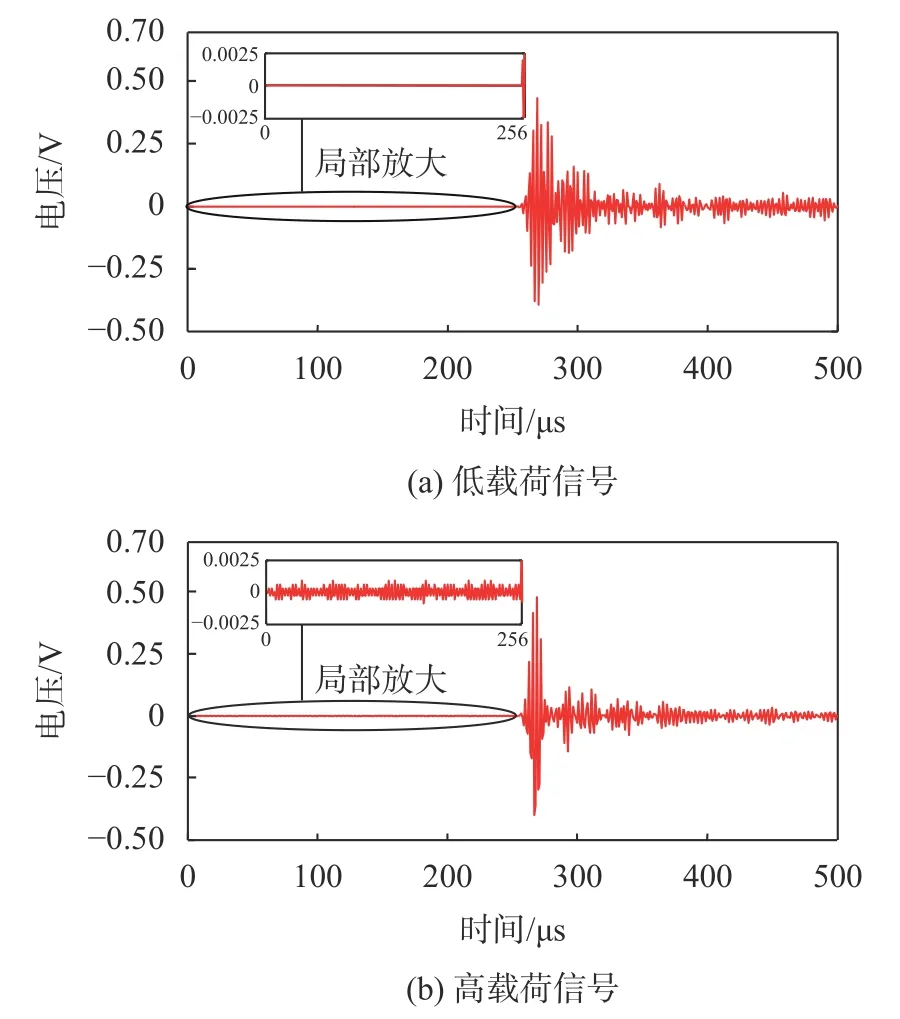

纤维断裂是对复合材料结构完整性影响最大的损伤形式,对纤维断裂产生的大于250 kHz声发射信号进行研究,设置250 kHz高通滤波器对层合结构拉伸声发射信号进行滤波。图18,两信号幅值均为73 dB,相比于低载荷,高载荷预触发波形有波动,反映试件随着载荷的增加因出现损伤或即将出现损伤而出现微小振动。

图18 不同载荷条件下声发射信号S1与S2波形图

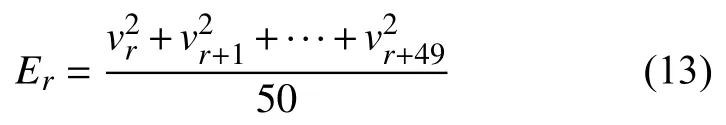

定义预触发能量E为在预触发波形窗口预先设定时长内的平均能量的最小值。以50 μs设定时长间隔,按照下式对预触发能量进行计算:

式中:v——声发射信号电压值,r取1,2,···,207;

Er——能量移动平均值,E为Er最小值。

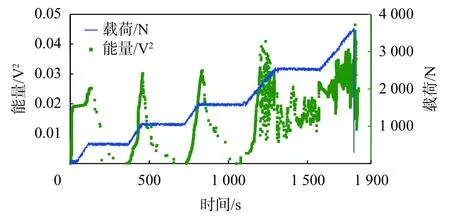

对滤波后的层合板拉伸实验过程中产生的声发射信号进行计算,结果如图19。实验中E值主要分布于0.04 V2以下,加载阶段E值呈增加趋势。当无显微可见纤维断裂损伤时,保载阶段E值减小,表明材料结构状态好,由损伤导致的微振动少、恢复平稳快。直至1 180 s,载荷2 000 N时,E值开始波动,直至层合板完全失效,这一过程表明有大量损伤导致的微振动产生,层合板承受载荷能力弱化,最终材料完全失效。

图19 预触发能量-载荷-时间经历图

5 结束语

本文主要得出以下结论:1) 采用连续小波变换与频散曲线结合的方法对声发射信号Lamb波模态识别是有效的;2) 树脂开裂与纤维束断裂产生的声发射信号包含显著不同的模态成分。树脂开裂声发射信号中主要成分为小于100 kHz的低阶弯曲波A0模态,纤维断裂声发射信号中主要包含频率大于250 kHz的低阶扩展波S0模态;3) 在显微可见纤维断裂损伤出现前,声发射信号预触发能量值波动,这对层合结构失效有预警作用,对结构健康状态在线监测有意义。