免拔管水平冻结技术在盾构进出洞地基加固中的应用

张云鹏

(上海宏波工程咨询管理有限公司,上海市201707)

0 引言

盾构法施工是城市轨道交通建设中常用的施工方法之一。盾构进(出)洞的施工过程中,需要预先对工作井基坑围护结构外侧一定范围内的含水土层进行加固,使之具有一定的强度和封水性。这样,盾构机在进(出)洞时能够确保不会出现地层漏水、涌砂、坍塌等问题。冻结法地基加固形成的冻结壁在盾构进(出)洞过程中起到封水、挡土的作用,人工冻结施工中的冻结管采用的通常是低碳无缝钢管。低碳无缝钢管具有较好的力学性能,能满足冻结施工要求[1]。但是,在城市轨道交通隧道施工中使用的盾构机多适应在软土地层中掘进,刀盘不能切割打入土体的低碳无缝钢质冻结管,需要拔除盾构掘进线路上的低碳无缝钢质冻结管;而采用PVC管作为盐水冻结管,因其强度低易破碎,在盾构进(出)洞时不用拔除,可以直接推进,避免拔管时可能出现的断管、涌水、涌沙等危害,提高盾构进(出)洞的安全性、可靠性。

1 工程概况

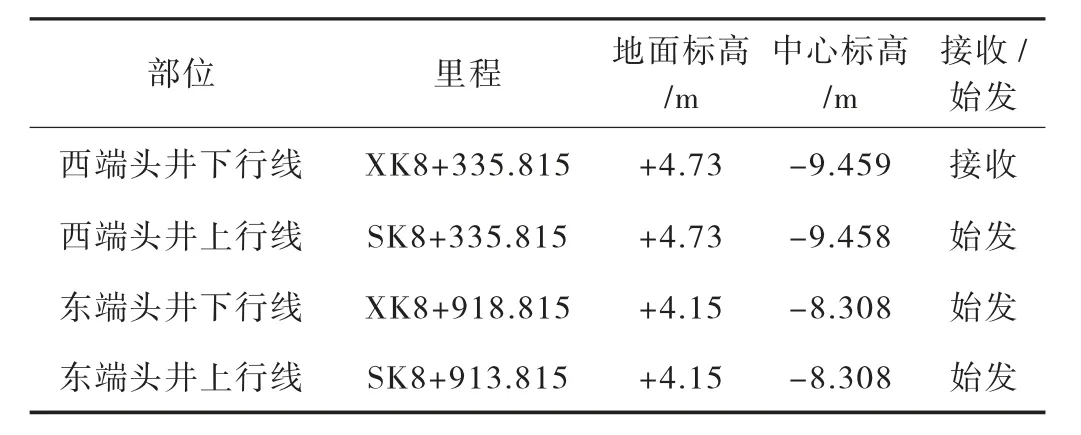

上海轨道交通17号线工程主要位于上海市青浦区,线路走向为沪青平公路—淀山湖大道—盈港路—崧泽大道—诸陆东路,全长35.30km,如图1所示。本文以上海轨道交通17号线9标“西段盾构工作井—淀山湖大道站”盾构区间为例研究总结免拔管冻结技术的实践应用。盾构将在淀山湖大道站西端头井下行线完成接收,在淀山湖大道站其他3个洞门完成始发,如图2所示。洞门圈直径7.1m,东西端头井地面标高、车站与区间分界里程、洞门中心标高详见表1。

图1 拟建工程地理位置示意图

图2 工程筹划示意图

表1 淀山湖大道站端头井始发及接收一览表

盾构进(出)洞采用“水泥系+冻结法”相结合的地基加固工法。水泥系加固范围沿地下连续墙方向28.24m,沿隧道方向上、下行线均为10m,竖直方向洞门圈上部3m、下部6m。冻结法是水泥系地基加固的辅助措施,采用PVC免拔管冻结技术[2]。

2 地质条件

盾构进(出)洞涉及范围内的土层自上而下主要为:⑥1-2粉质黏土、⑥3粉质黏土、⑥3t黏质粉土。其中,⑥3t黏质粉土层为承压含水层。盾构进(出)洞范围与土层的关系如图3所示。

图3 土层特征表

3 冻结设计

3.1 冻结帷幕的形式

在盾构始发洞口周围地层中采用布设水平冻结孔的加固方法,使之在始发洞口的外侧形成一道与工作井围护结构紧贴的冻土墙,用于抵挡土层侧压力、地下水和防止泥沙进入隧道出洞口,确保盾构始发安全、顺利。

根据经验和相关计算,盾构进(出)洞外圈冻结壁有效厚度为1.4m即满足要求,实际设计采用杯型冻结板块设计,外圈冻土帷幕有效厚度1.6m,内圈冻土帷幕有效厚度2.5m,冻结壁设计平均温度不大于-10℃。由于PVC管的强度、导热性、连接方式与钢管存在差异,冻结设计依据PVC管的物理力学参数,确定合理的布孔方式和冻孔间距。

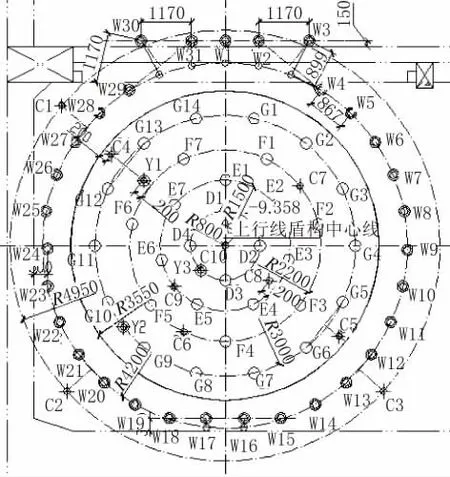

3.2 冻结孔的布置与冻结帷幕的形成

根据冻结设计,采用水平免拔管冻结技术。PVC管与钢管的导热系数相差甚远,PVC管的导热系数较低,根据其实际的导热能力,为确保盾构始发时冻土帷幕的强度能够满足设计要求,积极的冻结周期确定为40~45d。以单个洞门冻结加固为例,因洞门外圈不影响盾构的出洞,所以,冻结管采用低碳无缝钢管,设计为一圈共31个冻结孔;出(进)洞冻结加固总深为5.4(6.4)m,入土深度为4(5)m。洞门内圈的冻结管采用PVC管,设计为四圈共32个冻结孔,冻结孔最大、最小开孔间距分别为1170mm和700mm,入土深度分别为3.3m、2.5m。冻结孔布置如图4、图5所示。冻土帷幕的发展速度取14mm/d,积极冻结的时间40~45d后方可破盾构洞门。此时,冻土墙厚度为1.4m,能满足设计要求[3]。

图4 盾构出洞水平冻结孔布置图

图5 盾构出洞水平冻结孔剖面图

3.3 测温孔的设置

单个洞门共有10个温度测孔,其中C1~C3孔与外圈冻结孔的距离为750mm,C4和C5孔位于洞门内第4圈冻结孔与洞门外圈冻结孔之间,C6和C7孔位于洞门内第3圈冻结孔F组上,C8孔位于洞门内第2圈冻结孔和第1圈冻结孔之间,C9孔位于洞门内第2圈冻结孔E组上,C10孔位于洞门内第1圈冻结孔D组上。C1~C3测温孔内部设置两个温度测点,测点深度分别布设在1500mm和5300mm处;C4~C10测温孔内部设置两个温度测点,测点深度分别在900mm处和3200mm处[4]。

3.4 冻结主要设计参数

洞门外圈水平冻结管选用Φ89×8mm低碳无缝钢管[5],采用焊接方式进行冻结管的连接;洞门内圈选用Φ90×7mmPVC管,采用黏接方式进行冻结管的连接。供液管采用Φ48×4mm聚乙烯软管。其他冻结参数详见表2。

表2 淀山湖大道站端头井水平冻结设计参数一览表

4 PVC免拔管冻结地基加固的优势

本工程在盾构始发冻结设计中采用PVC管作为冻结管,重量轻、耐腐蚀性较好,拼接方式为黏结和法兰连接,操作方便简单、连接可靠。冻结完成后无须拔除冻结管,可以节省盾构进(出)洞的时间,盾构机可以直接切割冻结管,避免拔管时可能出现的断管、冒水、涌沙等危害,提高盾构进(出)洞的可靠性和安全性。

5 PVC免拔冻结管施工工艺与管理

5.1 施工工艺

施工工艺如图6所示。

图6 PVC免拔管冻结施工工艺图

5.2 施工管理

PVC免拔冻结管施工工序为:定位开孔与安装孔口管→安装孔口密封装置→钻孔→安装PVC冻结管→测斜→压力试验→羊角安装。

5.2.1 定位开孔与安装孔口管

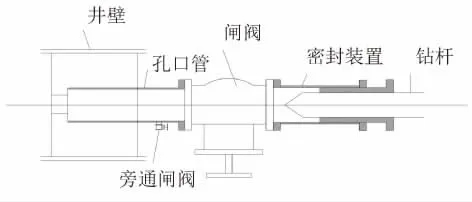

根据设计文件,在围护结构上测量放样好每个孔的位置。孔位确定无误后,使用直径为121mm配金刚石钻头的开孔器按设计角度开孔。当钻孔深度达要求时停止取芯钻进,安装孔口管和压紧装置。孔口管安装方法为:首先,凿平孔口部位,安装好4个膨胀螺栓;其次,将麻丝缠绕在孔口管的鱼鳞扣上,并抹密封材料后将孔口管打入孔内,用膨胀螺丝拧紧后安装闸阀。孔口管安装完成后,将闸阀打开,使用直径为96mm配金刚石钻头的开孔器从闸阀内继续开孔,将混凝土内衬墙和地下连续墙钻透。如果遇到地层内的水和沙大量流出,应立即关闭阀门。为保护PVC冻结管在洞门凿除的过程中不被凿破,孔口管采用加长设计,穿透整个地墙,如图7所示。

图7 孔口管加长设计

5.2.2 安装孔口密封装置

在闸阀上安装将孔口密封装置,并装好密封垫片,详图如图8所示。

图8 孔口密封装置

5.2.3 冻结孔钻孔施工

按设计文件的要求调整好钻机俯仰角和方位角并安装牢固,将旁通阀安装在孔口装置上并固定密封装置。使用SDHV-4型钻机,钻机的扭矩为2000N·M,推力17kN。使用89mm冻结管作为钻杆钻进,首先,采取污泥浆的钻进工艺,当无泥浆钻进不进尺时,调整为泥浆钻进工艺,同时打开孔口装置上旁通阀门,观察出沙、出水情况,直到钻达设计孔深。开孔段钻进是保证钻孔精度的关键,因此,冻结孔前5m钻进时,应反复校核钻杆钻进的垂直度,通过钻机位置调整、减压钻进等措施,确保满足设计和规范要求[6]。

5.2.4 PVC冻结管安装

冻结孔钻至设计深度后安装PVC冻结管,PVC冻结管安装入钻孔内以前,应按设计参数预先配管。PVC冻结管黏接时,胶水涂抹应饱满且均匀。

5.2.4.1 PVC冻结管黏结前的准备[2]

(1)下料。按设计要求测量PVC管的长度并做好标识,使用切割机切断管道。

(2)倒角。使用角磨机对PVC管的管端切口进行磨边倒角,打磨成2~3mm的倒角,避免黏结胶水被刮入承口内,避免人为施工不当造成管道黏结部位泄露。

(3)打磨。使用砂纸对两黏结面进行打磨,保证管道的黏结质量;根据管道尺寸确定打磨黏结面长度为60~70mm,不能过小,也不能过大。

(4)清洁。应将两黏结面擦拭干净,必须使用清洁剂对旧管件的黏结面进行有效清洗。

5.2.4.2 PVC冻结管的黏结

首先,在待黏结的管件内将胶水涂抹均匀。其次,在距管道端口长约1cm的黏结面均匀涂一层厚胶水,在距管道端口约1~4cm黏结面均匀地涂一层薄胶水。最后,将PVC管顺着同一方向轻轻旋转1/4圈插入管件,使胶水均匀分布,完全插入后需要固定25min。

5.2.4.3 PVC冻结管的安装

为确保PVC管安装顺利,可利用缓慢匀速钻进顶进方法将PVC管挤压安装入冻结孔。测温孔的施工方法、要求与冻结孔相同。

5.2.5 PVC冻结管的测斜

安装好冻结管后,使用经纬仪并结合灯光对每个完成的孔进行测斜,并对冻结孔深度进行复测,偏斜率应不大于1%,不宜内偏,终孔最大间距不大于150mm。

5.2.6 PVC冻结管的打压测试

PVC冻结管安装完成且冻结管长度、偏斜检测合格后进行压力试验,如图9所示。PVC冻结管检测压力应控制在0.7~1.0MP之间,压力值稳定30min且未发生变化,则确定为打压试验合格[4]。

图9 PVC管打压连接方式

5.2.7 PVC冻结管羊角安装

首先,在冻结管内安装供液管。然后,安装去、回路羊角和冻结管端盖。为确保进、回液管连接的空间充足,在PVC法兰盘外安装一小段钢管,PVC冻结管按并联的模式连接至集配液圈,为冻结期间观察和控制每根冻结管的盐水循环提供便利。

5.2.8 积极冻结和维持冻结

5.2.8.1 冻结系统试运转与积极冻结

冷冻机组安装完成后,应组织有关人员对机组开展调试和试运转工作。在试运转期间,应通过压力、温度等参数的调节,使冷冻机组的运行满足设计的要求和规范的规定。在冻结过程中,定期检测盐水的流量、盐水的温度和冻结帷幕发展情况,根据需要调整冻结系统的运行参数。冻结系统运行正常后即为积极冻结阶段。

积极冻结阶段为冻结帷幕的形成阶段,单个冻结孔流量达到3~5m3/h。积极冻结7d后,盐水温度已降至-18℃以下;积极冻结15d后,盐水温度已降至-24℃以下。积极冻结期,盐水温度最终达到-28~-30℃,去、回路温差小于2℃,冻结时间不小于45d。

5.2.8.2 维护冻结

在积极冻结期间,应根据测温数据判断冻结帷幕能否交圈、是否达到设计厚度,同时监测混凝土墙与冻结帷幕的胶结情况,根据测温数据推断冻结帷幕已经交圈,冻土帷幕已达到设计厚度且与工作井围护结构完全胶结后,可进入维护冻结阶段。维护冻结期间温度为-25~-28℃,直至盾构机出洞完成[3]。

5.2.9 冻结效果

淀山湖大道站盾构始发水平冻结地基加固工程于2015年11月28日开始进行冻结孔施工。PVC冻结管经过钻孔、安装、调试等施工阶段后,2015年12月5日钻孔施工结束。2015年12月7日进入积极冻结期,经过44d的积极冻结时间,盐水去路温度降至-29℃,盐水回路温度降至-28℃,盐水的去、回路温度和温差符合设计和施工规范要求。

5.2.9.1 外圈冻结帷幕的厚度

冻结帷幕的温度发展可以简化为稳态温度场,详见公式1,可以由测温孔的温度来推算冻结帷幕的厚度:

式中:T为冻土温度,℃;T1为冻结管内盐水温度,℃;r、r1、r2分别为冻结柱内任意点至冻结管中心距离、冻结管半径和冻土柱的外半径,m[7]。

根据洞门圈外部C1~C3测温孔的实测温度值,可以利用公式法推算洞门外圈冻土帷幕厚度的最小值大于1.6m,满足设计要求。(温度取值2016年1月19日7:00)

表3 外圈帷幕C1~C3测温孔实测温度值

5.2.9.2 内圈冻结帷幕的厚度

根据洞门圈内部C4~C10测温孔的实测温度值,可以利用公式法推算洞门圈内冻土帷幕厚度的最小值大于2.7m,大于2.5m的设计值,满足设计要求。所有测点温度均已降至0℃以下,洞圈前端土体已冻结密实并形成板块。(温度取值2016年1月19日早7:00)

表4 洞门圈内部C4~C10测温孔实测温度值

5.2.9.3 图解法计算平均温度

绘制“温度”与“测温孔至冻结孔中心线距离”的关系曲线图,纵坐标为温度值,横坐标为测温孔至冻结孔中心线距离,如图10所示。从洞门中心开始,分别将C10与第一圈冻结管中心线的距离、C9与第一圈和第三圈的距离、C6与第二圈和第四圈的距离、C4与第四圈和外圈的距离绘制在横坐标上,将C10、C9、C6、C4的温度值和冻结管的温度值绘制在相应的纵坐标上,冻结帷幕有效厚度取值为2400mm,形成的积分面积为38080mm2,洞门内圈测点深度为3200mm,按积分面积法计算冻土帷幕的平均温度为:t=38080/3200=-11.9℃。

图10 冻土帷幕平均温度计算图

图解法计算所得的冻结帷幕的平均温度为-11.9℃,冻结效果满足小于-8℃的设计要求。

6 结 语

通过以上采用低碳无缝钢管和PVC管作为冻结管工程案例的对比分析,得出如下结论:

(1)PVC管在低温下容易脆断,盾构机可以直接切割掘进,无须拔除冻结管,施工成本和工程风险均大大降低。

(2)利用PVC管作为冻结管的主要风险源在于钻孔和冻结过程中PVC管的断裂,当出现冻结管断裂渗漏的现象时,首先对冻结区域进行注水稀释土体中的盐水,并对断裂的冻结管采用下套管的方式,继续进行盐水循环,确保安全。