环形钢筋互插带托板湿接缝疲劳性能试验

邹 宇,刘 超,石雪飞

(1.四川公路桥梁建设集团有限公司勘探设计分公司,四川 成都 610041;2.同济大学,上海市 200092)

1 概述

配筋现浇湿接缝是桥面板常见的连接形式[1],常用于钢混组合桥、预制T梁和小箱梁桥中。为满足工业化建造的要求,本文提出了一种带托板的环向钢筋湿接缝结构,并于生产过程中在混凝土底部设置预制托板的形式作为湿接缝浇筑的底模板。这种连接方式既需要考虑环形钢筋的合理构造,又需要解决托板的合理结构尺寸。

桥面板结构直接承担车轮荷载的往复作用,其疲劳应力较为明显[2]。针对疲劳荷载作用下混凝土桥面板的疲劳性能,学者们进行了大量的试验研究。樊素[3]对公路桥梁进行试验研究,发现我国中小跨径公路桥梁耐久性大大降低,存在潜在的安全事故风险。Schlfli等[4]对混凝土桥面板进行了疲劳试验,讨论了跨中挠度、钢筋和混凝土表面应变随加载次数变化的趋势。Lijuan Cheng[5]通过试验对混凝土强度、加载频率和加载幅度等参数进行分析。杨勇等对FRP-混凝土组合桥面板[6]和钢板-混凝土组合桥面板[7-8]疲劳性能进行了试验研究、黄侨等[9]对GFRP-混凝土组合桥面板的疲劳性能进行了试验研究,发现在疲劳荷载作用下,GFRP-混凝土组合桥面板表现出了良好的变形恢复能力。冯仲仁等[10]通过试验发现钢纤维混凝土试件的疲劳强度比普通混凝土提高了20%左右。唐先习等[11]研究了铰接板桥在疲劳荷载作用下的挠度变化规律。田启贤等[12]通过试验发现,超高性能混凝土-钢正交异性桥面体系受力状态良好。大量的试验研究表明,桥面板的疲劳性能较好,在疲劳荷载作用下基本没有出现刚度和强度下降的现象。而目前的疲劳主要是针对桥面板进行的,对湿接缝疲劳性能的研究较少。

为研究使用环形钢筋搭接的湿接缝的疲劳性能,对其进行了疲劳试验,讨论疲劳作用对接缝性能的影响。针对接缝在使用过程中主要承担的疲劳应力循环情况,确定合理的疲劳应力幅值和疲劳循环次数,采用弯曲疲劳加载模式,利用疲劳助动器进行疲劳加载,以检验试件的疲劳特性与疲劳寿命。

2 试验方案

2.1 试件设计

本试验所用混凝土为C50,钢筋为HRB400。其中,预制板面中①号钢筋直径为12mm,②号钢筋直径为16mm,托板中③号钢筋直径为6mm。试件如图1所示。

图1 试件示意图(单位:mm)

2.2 试验加载方式和测试内容

采用四点加载的方式进行疲劳加载,在预制板底设置简支边界。加载时通过分配梁在中部形成纯弯区,加载点与支点之间的间距为550mm。加载装置如图2所示。

图2 加载示意图(单位:mm)

疲劳试验总体上分为疲劳试验和疲劳过程中的静载试验。

疲劳试验具体加载流程如下:

(1)疲劳前纯弯静力性能试验:加载幅值为3.6t,加载幅度为0.72t/级。

(2)50万次(累计50万次)疲劳加载,加载幅值为1.5~2.6t,加载频率为8Hz。

(3)累计50万次疲劳加载后纯弯静力试验:加载幅值为3.6t,加载幅度为0.72t/级。

(4)50万次(累计100万次)疲劳加载,加载幅值为1.5~3.6t,加载频率为8Hz。

(5)累计100万次疲劳加载后纯弯静力试验:加载幅值为5.4t,加载幅度为0.72t/级。

(6)100万次(累计200万次)疲劳加载,加载幅值为1.5~3.6t,加载频率为8Hz。

(7)疲劳加载后的纯弯静力试验:加载幅度为0.72t/级,加载至出现裂缝后用位移控制加载,直至破坏。

为了测试疲劳加载过程中试件跨中处的挠度,在跨中和跨中附近处对称布置6个位移计。为了测试静载加载过程中湿接缝侧面混凝土应变和钢筋应变,在试件跨中沿高度等间距布置3个应变片,在跨中位置处底面每根受拉钢筋都布置1个应变片。

为了对比试件疲劳加载前后的受力情况,本试验设置对照组,对同样的构件进行静力加载。

3 试验结果

3.1动挠度

本试验的采样频率为100Hz。由于数据过多,本文中给出195万~200万次疲劳加载动挠度结果,如图3所示。图中红色框中为加载结束前几秒动挠度数据,中间红线为耦合后的曲线。图4为试件跨中处动挠度与加载次数的曲线。动挠度包括最大动挠度、最小动挠度和挠度差。从图中可以看出,随着疲劳加载次数的增加,最大动挠度和最小动挠度均有增加的趋势,但是幅度很小;试件最大动挠度和最小动挠度差值基本未变。

图3 加载195万~200万次跨中动挠度测量结果

图4 加载过程中挠度与疲劳加载次数关系

在疲劳加载过程中,构件未产生明显裂缝,底部托板未出现掉落现象。

3.2 疲劳过程中的静载试验

在疲劳加载前、加载至50万次和100万次时,分别进行一次纯弯加载试验。所有静载试验跨中处挠度-荷载曲线如图5所示。从图中可以看出,3次静载试验得到的试件跨中处挠度-荷载曲线基本一致。

图5 疲劳加载前和加载中静载试验跨中挠度-荷载曲线

3.3 疲劳后静载试验

3.3.1 破坏形态与挠度

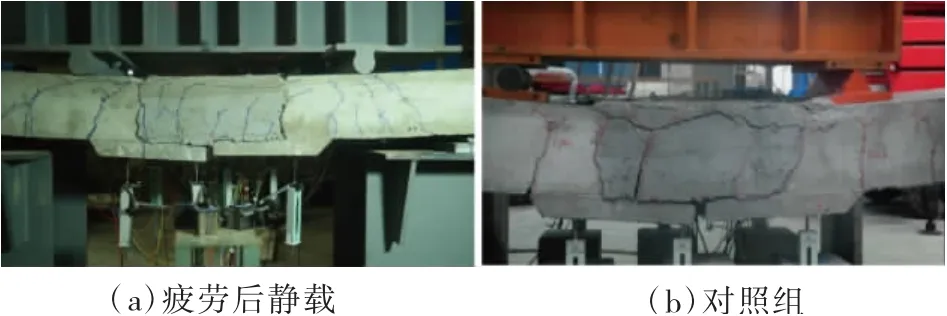

200万次疲劳加载之后进行加载破坏试验。加载过程中,挠度-荷载曲线如图6所示。破坏时构件情况如图7(a)所示。对照组构件破坏时情况如图7(b)所示。

图6 疲劳后静载试验跨中挠度-荷载曲线

图7 试验构件破坏状态

加载破坏的过程大致为:当荷载加载至50kN时,湿接缝和预制桥面板交界处产生了裂缝。当荷载增加到140kN时,两个加载点正下方的下缘产生裂缝,裂缝发展迅速,试件跨中挠度增长迅速,即图6中A处。当荷载增加到160kN后,跨中处产生裂缝,加载点正下方附近也开始产生裂缝,且裂缝发展迅速,挠度有突增现象,即图6中B处。当荷载加载到180kN后,多条裂缝同时产生,发展较快,跨中处挠度迅速增大,即图6中C处。当荷载增加到240kN后,湿接缝和预制桥面板交界处裂缝迅速发展,跨中处顶面混凝土被压碎,构件破坏,主裂缝位于交界面处,如图7(a)所示,跨中处挠度持续增大,荷载不再增加,即图6中D处。此时跨中处位移为21.3mm,试件底部托板未脱落。

3.3.2 湿接缝侧面应变测量结果

加载过程中,应变片布置和测得结果如图8所示。

1~3号应变片位于湿接缝和预制桥面板交界处附近,4~6号应变片位于湿接缝跨中截面处。从图8中可以看出,在加载初期,湿接缝侧面应变随荷载线性增加。当荷载增加到80kN时,3号应变片测得应变值超过100με,认为开始出现裂缝;当荷载增加到120kN时,湿接缝与预制桥面板交界处的3号应变片测得应变突变,说明此处裂缝突然增大,位于跨中处下侧的6号应变片测得应变值超过100με,认为此处产生了裂缝;当荷载增加到180kN时,2号和5号应变片测得结果由压应变突然转变为拉应变,而且迅速增大,说明裂缝向上发展至2号和5号应变片处。

图8 疲劳后静载试验跨中处侧面应变-荷载曲线

4 结果分析

4.1 构件刚度分析

从图3中可以看出,在疲劳加载情况下,跨中处的动挠度一直处于一个平稳的范围内。最大动挠度和最小动挠度有略微增加,增幅在9%左右。最大动挠度与最小动挠度差值基本没有变化,说明在疲劳加载过程中,试件的抗弯刚度基本没有变化。

在疲劳加载前、加载过程中和加载后都进行了四点弯曲的静载试验。四次静载试验的跨中处挠度-荷载曲线基本一致,说明试件的弯曲刚度没有因为疲劳加载次数增加而发生变化。

4.2 试验现象分析

在所有疲劳加载过程中,构件均未出现明显的裂缝。

将疲劳后静载试验与对照组试验进行对比,可以发现两组试验都是先在湿接缝和预制桥面板之间产生裂缝,最终破坏时,主裂缝也位于该处。但在顶面处,对照组出现了剥离现象,而疲劳后静载试验中顶面混凝土被压碎。

在疲劳后静载试验中,开裂荷载为50kN,极限承载力为69.0kN·m,破坏时挠度为21.3mm;在对照组试验中,开裂荷载为45kN,极限承载力为65.5kN·m,破坏时挠度为25.3mm。对比可得,开裂荷载相差11%,极限承载力相差5.3%,破坏时挠度相差18.8%。

5 结 论

为研究环向钢筋湿接缝连接形式的合理构造和受力特点,本文对带显示托板的湿接缝桥面板试件进行疲劳试验,得到如下结论:

(1)在幅值为1.5~2.6t,频率为8Hz的循环疲劳荷载作用下,环向钢筋互插湿接缝的抗弯刚度基本不会降低,且无明显的裂缝。

(2)在200万次疲劳荷载作用后,构件的破坏形式未发生变化,仍在湿接缝与预制板交界面处发生破坏,其极限承载力未发生大的变化。

(3)在疲劳荷载作用下,托板未出现脱落的现象,说明钢筋网可以有效防止托板脱落。