多曲面混凝土桥塔钢模板设计方法探究

王 兵

[上海城建市政工程(集团)有限公司,上海市 200333]

1 项目背景

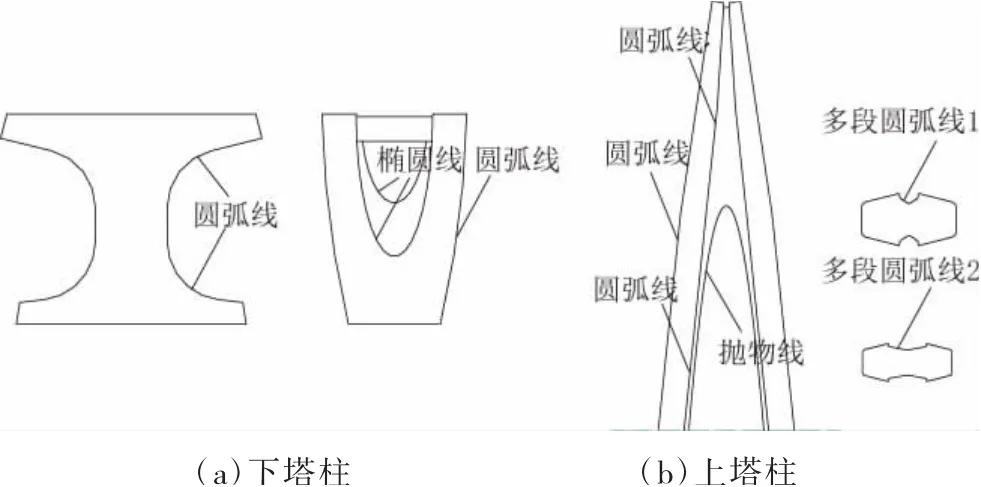

朝阳大桥主桥主跨采用六塔七孔单索面矮塔斜拉桥方案。朝阳大桥的桥塔造型是书法“合”字的变形,将古朴的小篆“合”字线条加以柔化,整体造型曲线柔和、生动流畅而不乏力量,中空的设计使光线与空间很好地融合,体现出崇尚海纳百川、包容万象的理念。其设计理念见图1,但异形结构也大大提高了施工的难度。

图1 朝阳大桥墩塔设计理念

朝阳大桥主桥共设置6个塔柱,结构上两两对称,均采用混凝土结构。下塔柱整体上顺桥向为“Y”字造型,横桥向为“工”字造型。下塔柱在横、纵桥向均有曲面存在,且空间展开尺寸较大,采用分段浇筑方式进行实施。上塔柱为等高桥塔,塔高45m,横桥向尺寸为3(塔顶)~5m(塔梁结合处),顺桥向造型为倒Y型,塔柱截面为梯形截面,在0#块以上首先为两肢结构,在上部合二为一。为突出造型,截面上采用较多的圆弧渐变,各截面拓扑关系虽然较为接近,但尺寸相去甚远,不能采用传统的滑模或者爬模施工方法。鉴于矮塔斜拉桥塔柱高度较常规斜拉桥小,采用分段钢模板浇筑的方法进行实施,其三维建模图见图2。

图2 塔柱三维模型图

2 钢模板比选

普通组合钢模板与大块定型钢模板优缺点主要有以下几个方面:

(1)加工难度比较

普通组合钢模板尺寸小,可将弯曲程度较高部位分解为多块钢模板制成,单块加工难度较小。大块定型钢模板往往采用大块钢板进行制作,在单块钢板上控制点较多,对模具和钢板成型要求较高,加工难度要高于普通组合钢模板。

(2)安装难度比较

模板加工完毕后,运输至现场进行安装。安装难度主要体现在下面几个方面:

首先,吊装重量是否对吊装设备有较高要求;其次,拼装后是否容易满足拼装精度要求,在模板数量较多的情况下,容易产生拼装误差累计传递的情况,模板拼装后腔内形状精度较难控制。最后,大块定型钢模板拼缝较少,操作简单,人工需求量较少;普通组合钢模板在施工时需要一块一块进行拼接、测量找平,对人工和技术要求程度较高。

(3)构件成型质量比较

这主要体现在形状偏差和外观质量两个方面。普通组合钢模板内腔尺寸控制精度低,且接缝较多,整体刚度低,增加了浇筑构件尺寸不可控的风险,同时也增加了表面不平整的风险,而大型定型钢模板相对较好。

(4)对工期影响

相对于普通组合钢模板,大块定型钢模板虽然对起吊设备要求较高,但吊装次数、组装工序和拆除工序较少,可提高模板施工效率,能够显著减少工期。通过对比可以看出,除在加工难度上,大块定型钢模板优于普通组合钢模板。

3 大块定型钢模板设计方法

对于多曲面混凝土桥塔,模板设计难点主要是由桥塔空间高度翘曲引起的,主要体现在模板面型表达困难、设计调整与优化困难、模板构件设计困难3个方面。

(1)模板面型表达困难

下塔柱与上塔柱设计构型较为复杂,见图3。例如,下塔柱纵桥向视图中的挖空由圆弧线与直线构成,但横桥向视图中曲面两边又被椭圆线与圆弧线分割;上塔柱外缘线为圆弧线,内缘线为两段圆弧线拼接而成,分肢内侧又由抛物线构型。剖面图中又可以看出,以上线形仅为总体控制线性,截面上又存在渐变的多段圆弧线倒角,各面难以通过简单公式进行表达。

图3 塔柱空间曲面分析

(2)设计调整与优化困难

在模板设计中需要经过多次分割调整,宜优化模板设置。若每次均通过计算得到分割位置,则计算工作量非常巨大,也容易产生错误或者疏漏,影响模板的制作与安装,甚至造成返工,带来极大的经济损失。

(3)模板构件设计困难

模板上的纵横钢带加劲肋、连接孔板和背枋加劲等,均基于曲面形状向外部拓展延伸,在模板面型表达复杂的情况下,难以进行模板构件的精确设计,影响各构件组装精度。

4 设计方法的提出

已有工程实践借鉴BIM信息模型思想,采用三维模型的方法,不仅能够应用于模板的设计,还可以控制模板的加工、制造与放样。三维模型技术现多应用于对构件精度要求较高的钢桥的加工制作,将其引进模板设计,是适应异形结构模板加工的最佳方法,也是未来发展的趋势。三维模型建立中须遵守的规则如下:

(1)必须保证其准确性

对于异形构件来说,模型信息作为一切信息的基础信息,必须保证其准确与精确性。在这个过程中,一方面应采用功能强大的模型软件,另一方面应严格控制模型的制作与修订过程。

(2)实现分割、映射等功能

对于三维模型,能够实现分割、映射等功能,便于信息模型转换为多个关键的可接受的二维信息模型,便于模板设计、制作、安装与校验。

(3)嵌入安装过程

在建立模型时,应考虑模板安装过程,实现施工过程的可视化,施工过程信息需涵盖时间、方式等信息,避免出现由于安装顺序导致的构件冲突无法摆放等情况。

(4)便于操作

无论采用何种软件进行建模,必须能够实现操作的便利化。

5 塔柱钢模板设计(以下塔柱为例)

5.1下塔柱模板总体设计

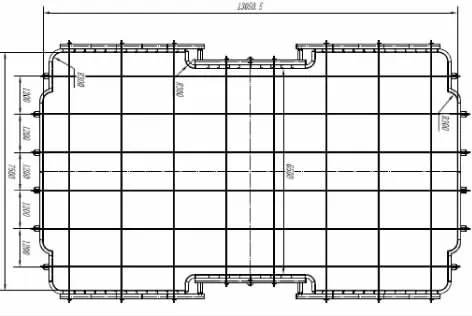

主桥下塔柱采用分段浇筑的方式进行,每次浇筑时均需保留前一浇筑段模板,以便于待浇筑段模板的立模。待达到脱模强度后,拆除相应模板倒用至另一个墩身施工。模板的总体设计图见图4。

图4 下塔柱模板总体设计图

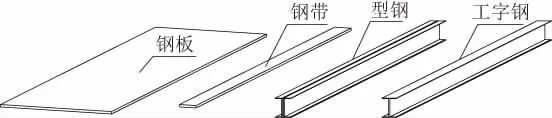

5.2 下塔柱模板材料选用

模板翘曲度多样,因此宜选用刚度较小的钢板。为提高钢板面外刚度,可采用横纵钢带。考虑模板尺寸较大,仅采用横纵钢带并不能满足刚度要求,因此增设槽型钢背枋。对于支撑桁架,则采用刚度较大的工字钢。模板材料构成,见图5。

图5 模板材料构成图

5.3 模板设计(以第三浇筑段为例)

下塔柱墩身模板共分为4个浇筑段[1]:第一浇筑段(高度为3m)、第二浇筑段(因各塔柱高度不同进行变化,共有3种,即8.377m、6.961m、5.461m)、第三浇筑段(高度为6m)、第四浇筑段(高度为7m)。下面以第三浇筑段为例进行模板设计介绍。

结合加工、运输和安装的需求,单块模板高度设计不宜大于3m。模板由横桥模、顺桥模等组成,面板采用8mm钢板,连接钢带采用t12×100扁钢,加强槽钢采用[10槽钢,加强筋板采用t10mm钢板,背架由[16的槽钢、t8mm的封端板组焊而成,材料均采用Q235级钢材,横桥向与顺桥向均设置有对穿拉杆,模板拉杆采用φ32精轧螺纹钢,模板之间连接螺栓采用M20×60高强螺栓及配套螺母,对穿栏杆间距为1.2m,见图6。

图6 对穿拉杆布置图

6 多曲面混凝土桥塔钢模板理论计算方法

6.1 设计计算方法

由于模板空间特性显著,传统的计算分析方法难以满足复杂的计算需求,因此必须建立特殊的计算思路与方法。

(1)模拟方式

模板体系和局部构件的模拟需区分其受力方式,分别采用不同的方法进行简化。对于空间构型最为复杂的下塔柱,需要采用三维建模方式。针对钢板、背枋、拉杆,应当采用不同的单元进行模拟:钢板采用空间壳单元,背枋采用空间梁单元,拉杆采用杆单元。而上塔柱由于空间构型较简单,受力较明确,计算中区分受力最不利的构件,对不同受力的构件进行剥离,采用简化的计算方法。

(2)加载方式

分析计算时,应全面考虑模板体系在施工全过程中承担的荷载种类和取值标准。然后考虑荷载在施工周期中的加载区间进行不利荷载的组合。组合过程中也应兼顾计算的复杂程度,把握主要受力工况进行验算。根据分析,加载主要考虑结构重力、混凝土流塑压力、模板上作用的临时机械作用等。

(3)计算软件选取

计算软件应具有强大的空间受力分析能力,涵盖各类单元模拟的单元类型,分析软件需具备强大的前处理功能。综合模板空间计算的要求,下塔柱计算选用Solid Works软件。

(4)验算内容

根据模板设计的基本原则,必须保障结构的安全和混凝土的浇筑质量,即模板必须受力安全、变形满足混凝土结构偏差需求,因此主体验算内容为构件应力和变形。

6.2 钢模板计算(以第三浇筑段为例)

(1)模型建立

使用Solid Works软件对第三浇筑段建立三维模型[2],对细部结构进行简化处理,去掉一些对受力验算影响不大的特征与零部件,并考虑到简化后的模型具有对称性。为减少计算量、提高计算精度,实际操作时采用1/4模型进行分析,模型网格总数为449661个。节段模板承受荷载主要来自混凝土侧压力,其次来自模板自重。根据混凝土浇筑时第三浇筑段模板的工况对验算模型给予约束:模板下端面施加固定约束,由于只建立1/4模型,故模板对称面上施加对称约束。所有约束与荷载施加完毕后的模型图见图7。

图7 第三浇筑段模板边界条件

(2)验算结果

从图8中可以看出,第三浇筑段的最大应力为518.99MPa,出现在横桥模板横向加强筋板位置。根据弹塑性力学理论,此应力为局部应力,大部分应力在140MPa以下,在浇筑过程中,最大位移为4mm,出现在模板横桥模面板正中央部位,变形较小。

图8 第三浇筑段模板应力图

通过计算,设计的模板结构在使用过程中的许用应力均不大于[σ],强度满足要求,模板变形、支架、拱架挠度变形量等均不大于L/400,面板变形不大于1.5mm,刚度满足要求,模板设计合理,满足施工需求。

7 结 语

多曲面混凝土桥塔由于空间曲面较多,为钢模板的设计带来了较多的困难。本文通过对加工难度、安装难度、构件成型质量、工期影响、经济性等内容进行比较,确定了大块定型钢模板在多曲面混凝土桥塔中的适用性。

通过对异形结构发展趋势进行探讨,借鉴BIM中的信息模型思想,将三维模型引入模板设计过程中,并对模型中的关键问题进行了探讨,通过建立三维模型,充分考虑结构安全、成型质量和施工便利等因素,进行了各节段的模板设计工作。最后建立了多曲面混凝土桥塔钢模板设计验算方法,对设计成果进行了检验,验证设计可靠。本文研究形成了模板比选、设计、验算为一体的模板设计体系,可为类似工程提供参考、借鉴。