既有宕渣路基的地基处理探究

韦春陆,杜 平

(南京市市政设计研究院有限责任公司,江苏 南京210000)

0 引言

温州市瓯江口新区位于瓯江入海口,濒临东海,是典型的海相沉积[1]软土地质构造,饱和淤泥质软土广泛分布,土体厚度大,具有含水量高、孔隙比大、压缩性与灵敏度高、抗剪强度低、承载能力差等特点。在不同的建设条件下,采用科学合理、经济可行的软基处理方案,直接关系到道路工程质量的优劣。

宕渣来源于石山开采,是多山少土的温州地区常用的路基填料,可有效地提高路基强度,弥补表层土体物理力学性能差、地基承载力低的不良地质情况;同时,能满足路堤压实度与稳定性要求,以其优越的经济性与路用适用性得到了广泛的应用,获得了良好的社会效益。

1 工程设计特点

1.1 运用路基“硬壳层整体刚度”[2]设计理念

经六路位于瓯江口新区起步区,红线宽度为40m,总长为4175m,为城市主干路。2011年在园区建设初期,经六路作为施工便道进行了路基的填筑,道路建设条件复杂,宕渣路基填筑层总体呈现西厚东薄的趋势。西侧最厚的区域达到6.2m;中间16m沥青路面作为园区开发建设时期的临时道路,开放交通已有2a时间,道路矿渣层厚度约2~3m;东侧宕渣层较薄,最薄位置仅0.9m。

场地建设地质为吹填软土地质,高压缩土层厚度达35~42m,必须进行道路地基处理。考虑现状路基便道已部分填筑且已欠载预压固结,表层土体排水固结效果较好,并形成了一定厚度的“硬壳层”。道路软土地基处理主要是减少工后沉降,消除过大的不均匀沉降出现。若对现有路基宕渣进行挖除而采用水泥搅拌桩、塑料排水板等深层处理工艺,必将产生很大的挖方与外运土方,对现有的路基“硬壳层”产生扰动甚至破坏。

1.2 采用合理可行的地基处理工艺

建设场地沿线已填筑有宕渣材料,若清除路基填料后,再进行道路路基的深层处理,将面临路基挖土方量大、占地大,并大大地增加了工程成本和施工周期。

设计中,采用强夯处理工艺[3],通过强大的势能与动能间的转换,使有效处理深度能达到5m左右;利用宕渣填料的补充嵌挤作用,保证了路基硬壳层厚度与强度的均匀性,从而使路床以下形成了8~10m厚刚度大的带状“路基硬壳层”,结合已填路堤的欠载预压固结效果,使软弱土体排水固结沉降,有效地控制了工后沉降。另外,结合冲击压实工艺的辅助施工,保障了路基以下2~3m路床范围内的整体性与压实度,从而有效地消除不均匀沉降。通过合理可行的地基处理施工工艺,有效地缩短施工周期,节省工程造价,获得了良好的工程经济效益。

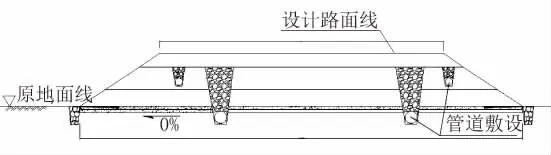

1.3 选择合理的管沟开挖工艺

该工程项目需埋设雨水、污水及给水等市政管线,结合项目施工工序特点,管沟开挖采用“反挖”法进行,即在完成地基处理后,再进行沟槽的开挖施工。路基在采用强夯结合冲击压实施工,路基形成了较为厚实的“硬壳层”,有效地满足了市政排水管沟的埋深要求,沟槽可采用直接开挖施工(见图1),避免了深埋管道的管沟支护费用;同时,沟底地基承载力随着地基处理的完成而有效地提高,能满足管沟承载力要求,降低了沟槽底地基的处理成本。

图1 道路管沟开挖示意图

2 强夯施工控制

强夯是利用重锤夯击势能转化为动能,使饱和地基土体内部产生超孔隙水压力而排水固结,从而达到地基承载力的提高,满足工后沉降的要求。夯击能选择、孔隙水消散周期[4]的控制及夯击收锤标准是强夯工艺的关键技术。在工程中结合道路场地建设条件进行试验段施工,以确定合适该工程项目的强夯施工控制工艺。

2.1 强夯工艺

2.1.1 夯锤及夯击能参数

选用机械设备配置锤重13.8t,落距10.87m,锤底面直径2.2m。夯击采用点夯及满夯施工。单击点夯(见图2)为地基深层处理方式,能量为1500kJ,夯击总数为5击,单点总夯击能为7500kJ,处理有效深度为5~7m。第一遍点夯采用等边三角形布置,中心间距为4.5m;第二遍与第一遍进行交错布置。

图2 点夯施工示意图(单位:m)

第三遍满夯(见图3)夯击能量为800kJ,夯击次数为1击,采用棱形布置,夯点中心间距1.7m,夯点间搭接50cm。

图3 满夯施工示意图(单位:m)

2.1.2 夯击施工工序

场地补料平整→第一遍点夯处理→标高测量→第二遍点夯处理→标高测量→平整场地→第三遍满夯处理→静孔隙水压消散→检测验收→道路管线及其他路基路面施工。

2.1.3 收锤标准

收锤标准[5]是确定强夯效果的关键因素,应结合现状地质条件、宕渣填筑厚度、路基沉降等情况综合考虑。强夯施工选用点击收锤标准如下:

(1)以总夯击作用下,单点夯坑的压缩量最大,夯坑周边地面隆起最小为原则。

(2)点夯作用下最后两击的平均夯击沉降量差值不大于50~100mm。

(3)不因单点夯击作用时夯坑沉降过深而引起起锤困难。

2.2 工程试验段

结合工程现场建设条件及强夯工艺试验段施工,“经六路路基强夯试验段总结”报告(2014.1)中对土体超孔隙水压力监测及消散、夯击能量控制及收锤、路基处理后的压实度等关键指标进行了检测控制。

2.2.1 超孔隙水压力监测及消散周期控制

通过对试验段夯点进行不同深度范围内的超孔隙水压力监测,及时进行路基孔隙水的抽排,可有效控制管线基底承载力及工后沉降。并根据超孔隙水消散时间,合理地控制强夯施工间隔周期,即保证夯击能的有效作用,又能保障施工组织顺利进行。

(1)孔压传感器埋设。

为测试夯击过程(每击结束后、遍与遍之间)不同距离(见图4)与深度(见表1)内土体孔隙水压力增长和消散规律,以控制合理的强夯施工孔隙水消散周期,获得科学合理、经济可行的地基处理方案。(2)孔隙水压力监测与消散。

图4 孔隙水压力监测点布置图

表1 孔压传感器布置位置和深度一览表

土体超孔隙水压力是在强夯重锤的作用下,由土体的极具压缩而产生,并使土体内部形成网状裂隙,随着孔隙水的排除而消散固结。在强夯深度作用影响下,不同深度下超孔隙水压力值不同。该试验段对不同夯距及其深度进行了检测(见表2),并且观测孔隙水压力消散时间(见图5),以控制合理的消散周期。

表2 不同深度下的超孔隙水压力一览表 单位:MPa

图5 孔隙水压力消散特征曲线图

表2 表明,土体内孔隙水压力随夯点距离、深度变化而不同,深度越大夯击能影响越小,距离越远产生的孔隙水压力越小。

图5 表明,土体内孔隙水压力在前3d的消散速率高,可以达到68%左右的峰值消散。第5d至第7d的消散速率低,仅能消散4%左右的峰值消散。

2.2.2 夯点沉降与收锤控制

夯点沉降是夯击作用最直接的反应,也是夯击收锤控制的主要方式。试验段进行了夯点沉降及相邻两次夯击沉降差的记录观测(见表3)。

由表3表明,在点夯作用下,最后两击沉降差基本上可控制在10cm以内,可以作为点夯收锤依据。路基的不均匀差异可通过路基浅层满夯及冲压施工进行处理。

3 处理效果

通过路基强夯试验段处理后交工面顶压实度及弯沉的检测表明,路基最小压实度为83.5%,最大为97.6%。最大弯沉为450~620(×10-2mm),最小弯沉为124(×10-2mm)。因部分路基宕渣填筑段含泥量大而出现弹簧土,造成了弯沉大的现象,需进行局部区域宕渣换填处理。

表3 夯点施工记录一览表

该项目工程需埋设雨水、污水及给水等市政管线,管沟开挖采用“反挖”法进行,路基在采用强夯结合冲击压实施工后,路基形成了较为厚实的“硬壳层”,有效地满足了市政排水管沟的埋深要求,沟槽可采用直接开挖施工,避免了深埋管道的管沟支护费用,同时沟底地基承载力随着地基处理的完成而有效地提高,能满足管沟承载力要求,降低了沟槽底地基的处理成本。

4 结 论

(1)强夯施工夯击处理有效深度可达5~7m,适合浅层路基处理要求,可满足既有宕渣路基的整体刚度与压实度控制。

(2)强夯地基处理土体内超孔隙水压力消散周期可控制在4~5d。

(3)以单点夯击相邻沉降差在10cm之内可作为夯击收锤标准参考。