临近空间飞行器起落架收放系统建模与分析

方纪收 黄伟 蒋万松 冯蕊 刘欢

(1 北京空间机电研究所,北京 100094)

(2 中国空间技术研究院航天器无损着陆技术核心专业实验室,北京 100094)

0 引言

随着中国航天事业的发展,自由进出空天技术成为中国中长期科技发展战略的重要部分,其中的关键技术——精确定点回收着陆技术的实现途径之一就是航天器具备良好的机动飞行能力,精确降落到指定的跑道, 通过起落架、阻力伞等系统装置实现最终的安全着陆[1]。因此,研究起落架系统对临近空间飞行器的发展具有重要意义。

高速临近空间飞行器是在距离地面20~100km高度的临近空间区域[2]执行给定任务的超高声速飞行器[3],作为航空与航天技术结合的产物,它与常规航空器和航天器的显著区别是:飞行速度范围大(可在亚声速到高超声速范围内变速飞行)、设计变量灵敏度高、可行裕度小、气动摩擦热严重,同时,长时间(可飞行2h)巡航引起总加热量大等问题[4]。因此,相比于传统的航空飞行器起落架,临近空间飞行器起落架收放时具有三个显著的特点:1)入场环境更加恶劣;2) 收放过程中温度更高;3)收放机构约束多(轻量化、高集成化等)、空间包络小。

近年来,许多学者对于起落架收放系统的仿真分析进行了研究,但各有其优缺点:文献[5-8]对起落架建立了详细的运动学模型,但未考虑起落架的动力学行为;文献[9-12]运用三维建模软件建立起落架虚拟样机模型,考虑了较全面的受载载荷,并在多体动力学仿真软件(Adams)中进行了动力学分析,得到更接近真实运行情况的运动学和动力学特性,但是液压力的设置较为理想化;文献[13-16]借助多学科协同仿真软件(AMESim)对液压系统进行了详细建模,并分析了液压系统中元件参数变化对起落架工作性能的影响,但对收放机构动力学考虑不足,作动筒外载荷仅简单处理为定值。以上研究均是针对航空飞行器起落架进行的分析,收放时速度选用常规航空器的着陆前速度,着重分析起落架常温条件下的性能,未考虑飞行器飞行过程中温度的影响。本文是对工作环境更为恶劣的临近空间飞行器起落架收放系统开展的仿真分析研究。

本文采用Adams和AMESim软件联合仿真的方法,在Adams软件中建立某临近空间飞行器前起落架收放机构动力学模型,在AMESim中搭建其液压系统模型,通过仿真接口创建联合仿真模块,分析收放系统的工作性能,并在模型基础上分析温度、节流孔直径、液压缸泄漏及液压油含气量等因素对收放系统性能的影响。

1 起落架收放机构动力学建模

本章借助三维造型软件(Pro/Engineer,Pro/E)及多体动力学仿真软件(Adams)对起落架收放机构进行动力学建模,首先介绍起落架的结构组成及特点,其次在Adams软件中进行动力学建模,包括三维样机模型导入以及外载荷加载。

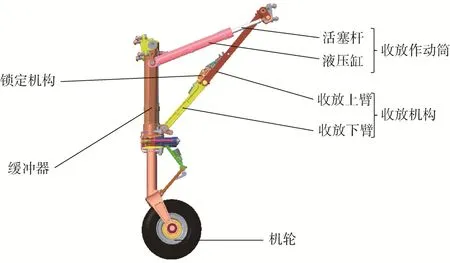

相比于常规航空器起落架,本文起落架结构上空间包络小、质量轻、高度集成化,主要由起落架缓冲器、机轮、收放作动筒、收放机构及锁定机构组成,如图1所示。由于锁定机构仅在收放运动开始前和结束阶段才发挥作用,对本研究的影响较小,忽略不计。在此后分析中将其简化。

本节将Pro/E中的起落架模型导入到Adams中,设置好各组件的质量属性,其次添加各构件间的约束关系,最后对该样机模型施加外载荷,从而搭建起起落架动力学模型。

(1)起落架模型导入及约束建立

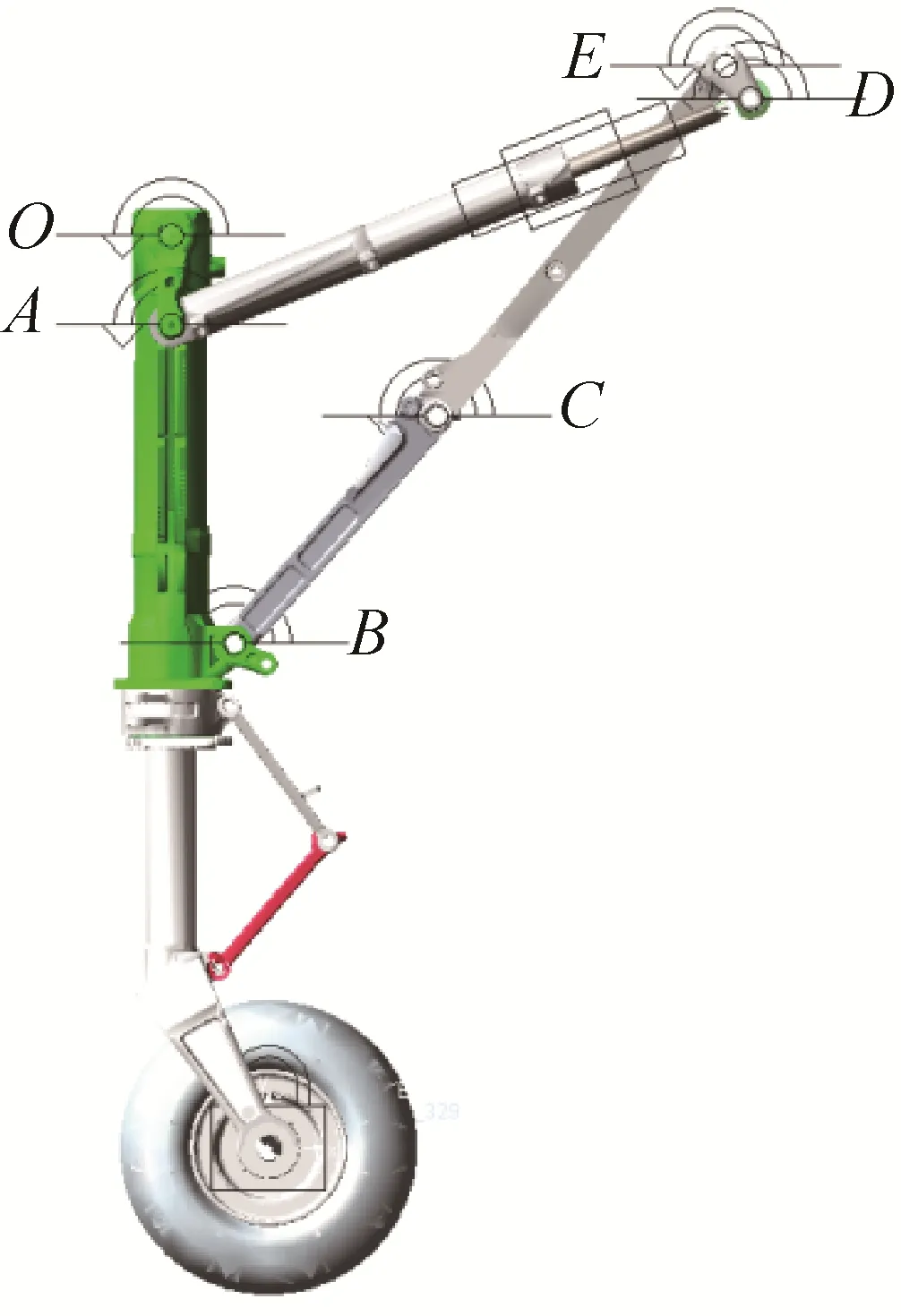

首先在Pro/E中建立起落架收放机构三维样机模型(如图2),导入到Adams中;其次对各主要构件施加约束,各构件间的约束关系为:设定Adams软件的地面为机架,与机架直接铰接的构件有缓冲器与收放上臂,前者与机架在旋转副O处铰接,后者与机架在旋转副E处铰接;构件收放下臂与缓冲器在旋转副B处铰接,与构件收放上臂在旋转副C处铰接;构件液压缸与缓冲器在旋转副A处铰接,与活塞杆形成滑动副约束;构件活塞杆受与液压缸的滑动副约束外,与收放上臂在旋转副D处铰接。Adams中起落架模型及约束关系如图3所示。

图1 起落架结构组成Fig.1 The structure of landing gear

图2 起落架约束Fig.2 Landing gear constrain

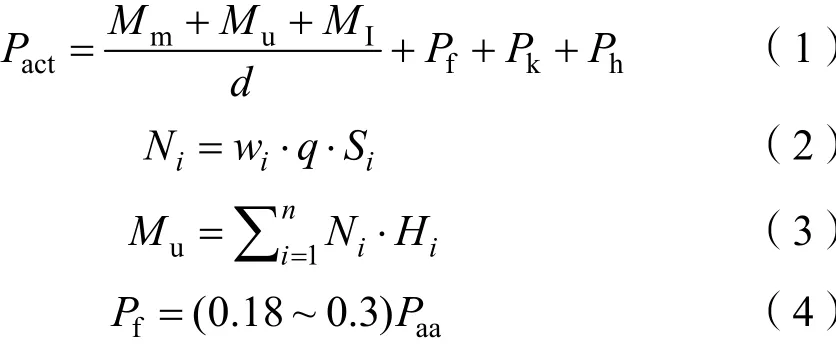

(2)外载荷的计算及加载

在起落架收放过程中,收放机构(作动筒)会受到各种外载荷的影响,包括[17]:起落架质量载荷引起的质量力矩Mm,在Adams模型导入时施加;气流产生的迎面力矩Mu,按照公式(2)、(3)计算施加;起落架运动的惯性力矩MI,在Adams模型导入时施加;摩擦力Pf,按照经验公式(4)进行施加;上锁阻力Pk、护板及机构载荷Ph等。收放作动筒载荷Pact为上述各载荷之和,计算关系如式(1)所示。

其中,d为作动筒对转轴的力臂距离;i代表各构件;n为构件数;wi是起落架构件的阻力系数,主要考虑构件缓冲器和机轮在稳定气流中的气动力,通过查表和相关计算可得缓冲支柱的w1为0.77,机轮的w2为0.70;q是速压,q= 0.5ρ0V2,V是气流相对起落架最大速度,取400km/h,ρ0是空气密度;Si是起落架各构件在垂直于气流平面上的投影面积;Hi是气动力作用点距离转轴O处的竖直距离;Paa是由质量力Pm和气动力Ni引起的收放作动筒载荷。

图3 中,L是质量力作用点距离转轴O处的水平距离,θ是缓冲器转过的角度,其余符号定义与公式一致。

图3 收放作动筒载荷Fig.3 Retractable actuator load

2 起落架收放液压系统建模

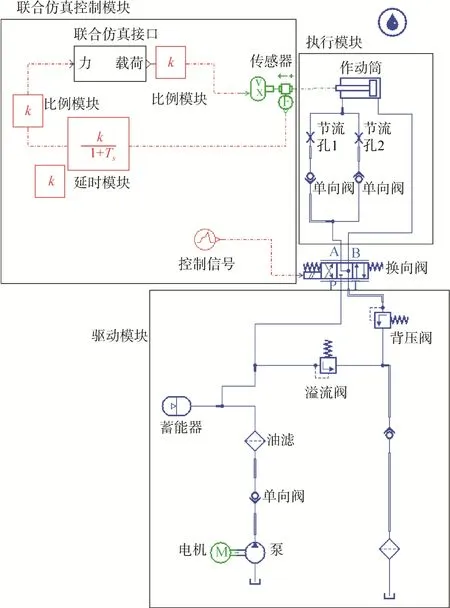

在AMESim软件中建立起落架收放液压系统模型,该模型可分为三大模块:定量泵及蓄能器等元件组成的驱动模块;联合仿真模块及控制信号组成的联合仿真控制模块;收放作动筒及节流孔组成的执行模块,液压系统模型如图4所示。

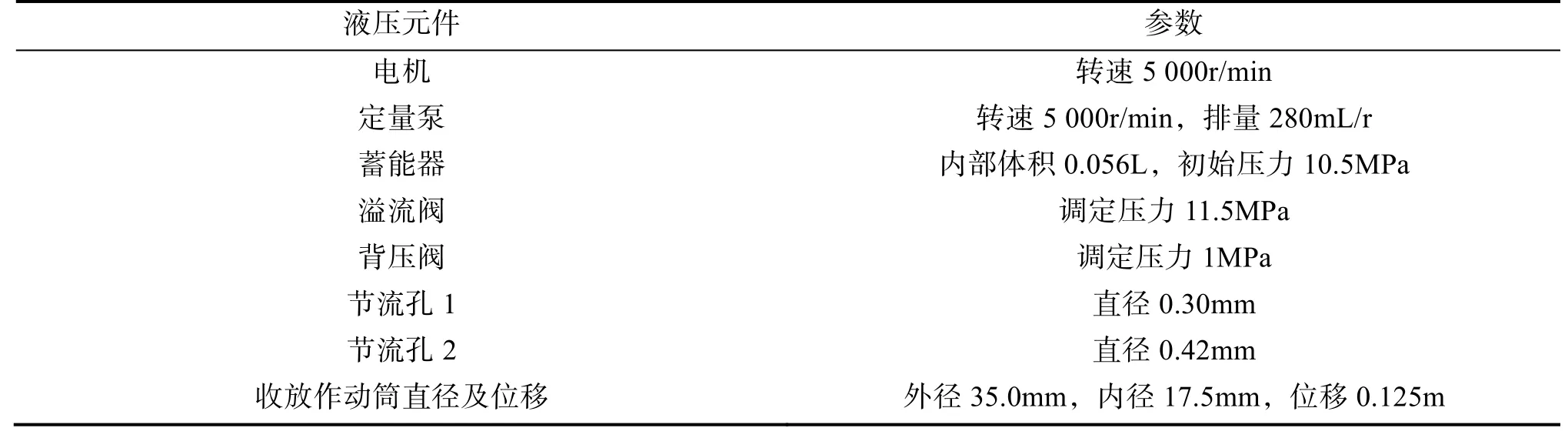

在该液压系统模型中,驱动模块的液压源为定量输出0.005 6L/s流量的定量柱塞泵(图4中泵元件,由电机驱动),溢流阀调定11.5MPa,背压阀调定1MPa;联合仿真控制模块的控制方式为开环控制,换向阀有左/中/右位三个位置,分别对应PB/AT通道、P/ABT通道、PA/BT通道,如图4所示换向阀,控制信号(图4中控制信号元件)随时间控制阀左/中/右位的切换,使阀完全开启左/右位,从而控制作动筒的伸缩。联合仿真接口(如图4所示)的作用是将AMESim计算出的作动筒力交换至Adams中参与动力学计算,活塞杆位移和速度在Adams中计算并将其反馈到AMESim中;执行模块的作动筒活塞杆的速度由作动筒有杆腔回路上的节流孔进行控制,通过两个单向阀使收起/放下两个过程的速度能够独立控制而互不干扰。各元件的参数设置如表1所示。

图4 AMESim中液压系统模型Fig.4 The Hydraulic system model in AMESim

表1 各液压元件参数Tab.1 Parameters of hydraulic components

3 起落架收放过程联合仿真

在起落架收放过程中,首先是收起运动,换向阀切换到右位,换向阀PA/BT通道开启,驱动源输出一定的流量和压强,使收放作动筒收缩,起落架朝后收拢,从而完成收起运动;其次是放下运动,换向阀切换到左位,使其PB/AT通道开启,收放作动筒伸出,起落架朝前展开,从而完成放下运动。在整个过程中,通过节流孔1和节流孔2来分别控制收起和放下两个过程的流量大小,从而使起落架不致于收放速度过快引起锁定时产生冲击。起落架收放运动仿真过程如图5所示。

图5 收放过程Fig.5 The process of retraction and extension

收起和放下均需小于10s,因此,在驱动源的各参数符合设计标准后,通过调整节流孔直径,使模型能够满足收放要求。

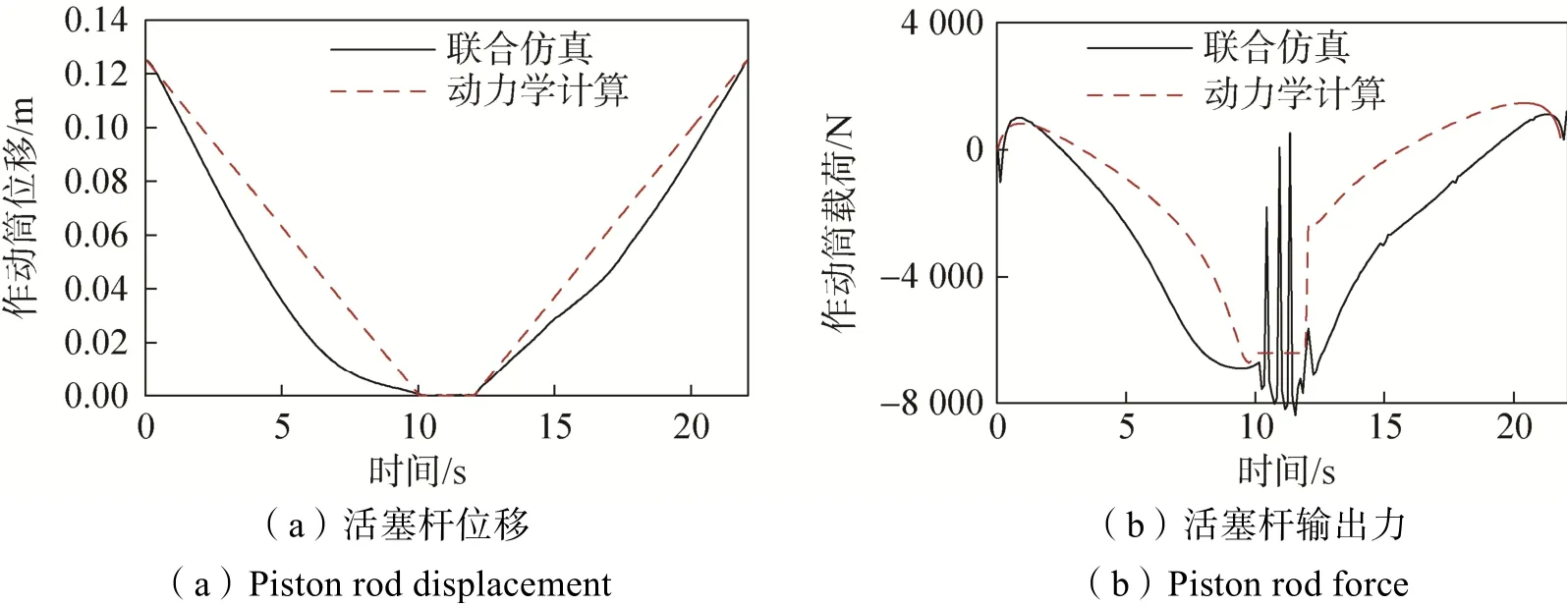

仿真时间共22s,起落架最初的状态为展开状态,0~10s过程是收起过程,此时活塞杆从相对液压缸0.125m的位置收起到0m的位置,活塞杆力先抵抗气动力避免收起过快,在收起到质量力矩和气动力矩平衡位置时,活塞杆力为0,此后质量力矩比气动力矩大,活塞杆力变向为驱动力,驱动活塞杆收缩,作为驱动力的最大输出力为–6 800N(负号表示作动筒输出拉力,反之表示输出推力,后同),如图6(a)所示;10~12s过程为收起到位后保持阶段,本文联合仿真时未添加上位锁机构使系统卸荷,而是对模型继续施加压力,使之卡在活塞缸的一端保持收起状态,因此图6(b)中活塞力出现大幅振荡的情况,在实际收起过程中系统是处在卸荷状态的,后续仿真图中大幅振荡与此处原因一致,均可忽略;12~22s过程为放下过程,此时由于切换换向阀左位,油液还未完全灌入作动筒无杆腔,且气动力矩影响较小,因此起落架仅在质量力的作用下释放,速度较快,此后油液补足作动筒无杆腔,活塞力先发挥阻尼作用,随着起落架的不断放下,质量力矩不断减小,气动力矩不断增大,在放下到质量力矩和气动力矩平衡时,活塞杆力为0,此后活塞杆力变向为驱动力,与质量力一起驱动活塞杆伸出,抵抗气动力的阻尼效应。放下过程中最大放下力为–5 000N,使得作动筒缩短。在作为驱动力时最大输出力为1 500N。

图6 中的虚线为相同时间下收放机构动力学理论仿真计算的活塞杆位移及对应的活塞杆输出力,可以看出,由于联合仿真时液压系统的响应受到液压油流量及其特性的影响,与理论计算有一定的偏差,但能满足收放要求且输出的驱动力峰值与理论仿真计算基本一致,验证了联合仿真模型的可靠性和合理性。

图6 标准工况下活塞杆收放结果Fig.6 Results of piston rod retracting/extension under standard conditions

4 各因素对收放性能的影响分析

起落架收放系统主要的故障原因包括:起落架收放作动筒的泄漏、液压油受到污染、液压节流孔在长期工作中发生堵塞使得单位时间内通过节流孔的流量减少等[18]。作为在临近空间环境工作并最终回收着陆的飞行器,所面临的温度变化和对液压系统可靠性要求相较于航空飞行器更高,常规航空器可采取热控措施保证各元件工作适宜温度[19],而临近空间飞行器由于空间狭小、无热控措施、散热慢,仅能靠自身元件可靠性保证工作性能,因此,分析温度对起落架液压系统的影响显得十分必要。

综上,本文在联合仿真模型的基础上重点分析了温度、节流孔径、液压缸泄漏及油液混入气体这四个因素对起落架收放性能的影响。

(1)温度对收放性能的影响

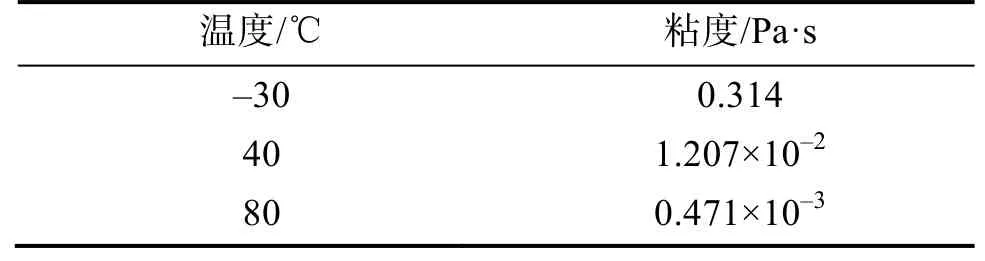

温度会引起液压油粘度的改变,温度越高则液压油粘度越低[20]。按照飞行器热环境和单机技术指标,本文所研究的飞行器着陆入场前温度最高可达70℃,以–30℃~80℃为输出指标要求,所用的油液为15号航空液压油,其粘度在不同温度下的值如表2所示。

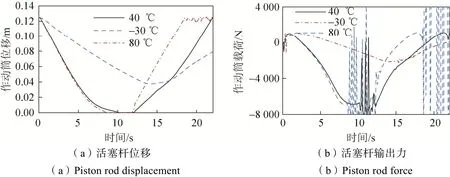

在-30℃、40℃、80℃三个温度下进行了仿真分析,仿真结果如图7所示,温度过低则粘度较大,使得油液流动阻力增大,速度降低,导致系统收放不到位,而温度升高粘度降低则会减小流动阻力,提高收放速度,由于起落架的收放过程发生在刚离开地面和将要着陆之前,此时油液温度较高,故温度对实际收放过程无太大影响,如果在临近空间低温环境中进行收放则会受到很大影响。

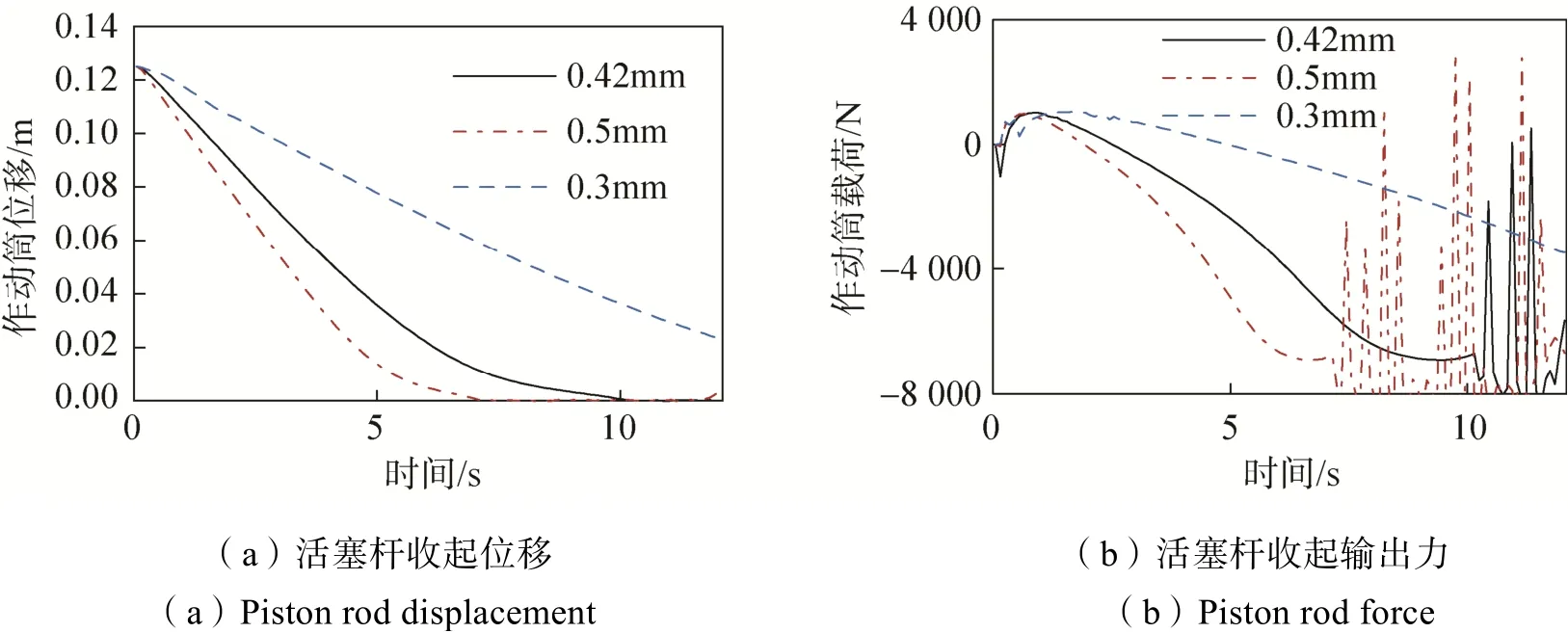

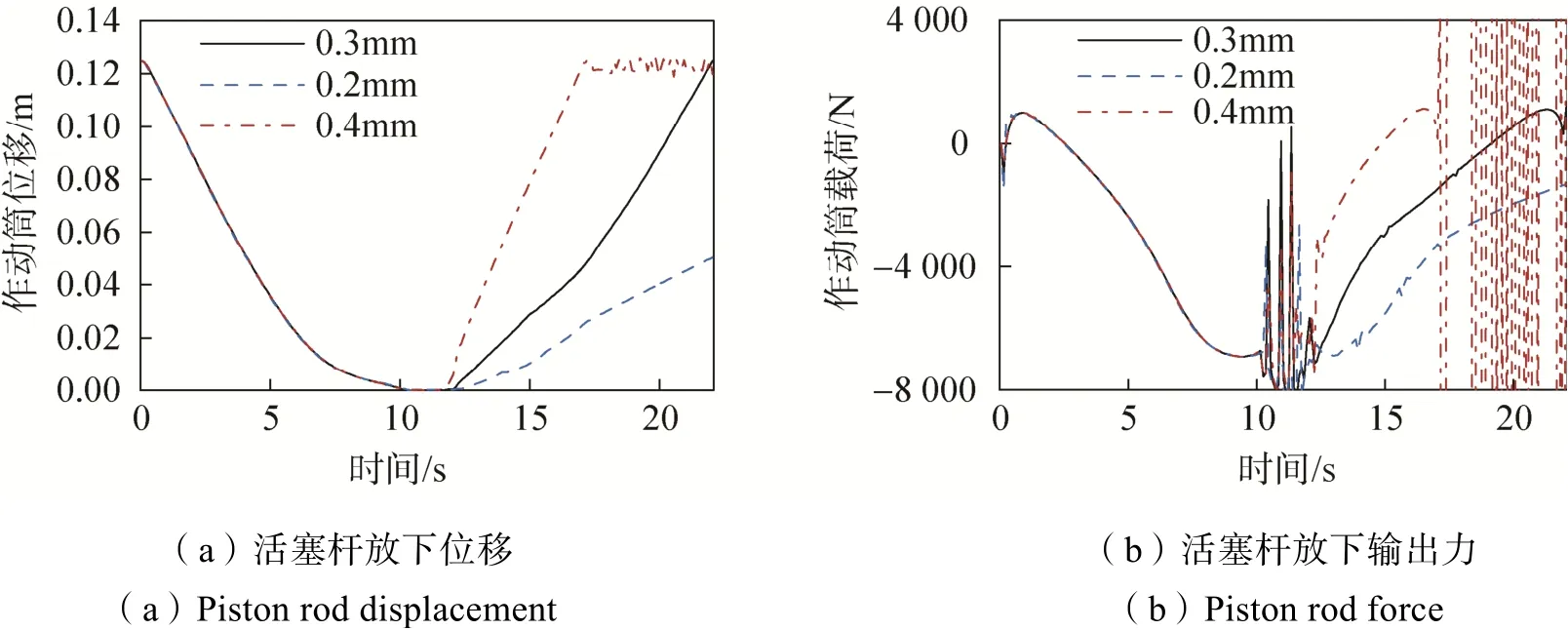

(2)节流孔径对收放性能的影响

液压系统中油液的流量决定了作动筒收放的速度和力响应的速度,而节流孔作为流量控制元件,其直径大小决定了收放速度的快慢[21],标准收放时间节流孔1和节流孔2的直径分别为0.30mm和0.42mm,由于两个过程节流孔互不影响,因此在收起过程中将节流孔2的直径分别设置了0.30和0.50mm进行仿真并与标准工况0.42mm进行比较,从图8中可以看出,节流孔径较大时会缩短收起时间,提高收起速度,但并不会改变作动筒输出力峰值,较小时则会出现规定时间内收起不到位的问题;在放下过程中受节流孔径同样的影响,仿真结果如图9所示。因此起落架收放系统在安装使用及维护时应注意清理油液中混入的杂质,避免管路中各元件的堵塞。

表2 液压油粘度Tab.2 Hydraulic fluid viscosity

图7 不同温度对收放过程的影响Fig.7 The influence of different temperature on the retracting/extension process

图8 不同节流孔径对收起过程的影响Fig.8 The influence of different throttling apertures on the retracting process

图9 不同节流孔径对放下过程的影响Fig.9 The influence of different throttling apertures on the extension process

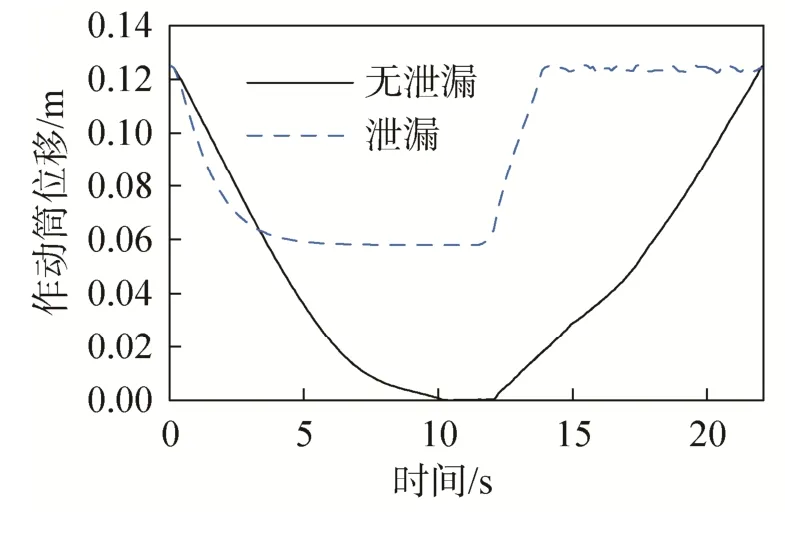

(3)液压缸泄露对收放性能的影响

液压缸的密封故障导致油液泄漏是液压系统中最常见的问题[22],将液压缸(作动筒)的泄漏系数设定为1×104L/(Pa·min)与无泄漏的标准工况进行对比,仿真结果如图10所示。从图中可以看出,液压缸的泄露对收放性能影响很大,导致起落架收放不到位。因此,在液压缸的安装使用及维护时,要对密封元件及关键密封位置定时检查,及时更换损坏的密封元件。

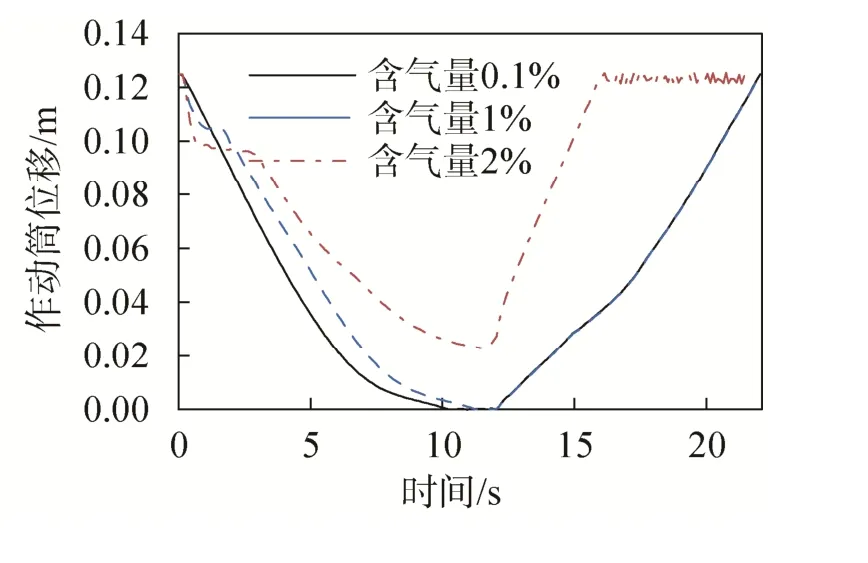

(4)液压油含气量对收放性能的影响

液压油的含气量会引起液压油可压缩性的改变[23]。在相同压力下,液压油的压缩性不同会导致油液中压力响应速度不同,从而影响收放系统的性能。

通过对含气量分别为0.1%、1%、2%的液压系统进行联合仿真分析,标准收放过程中油液含气量为0.1%,此时收放均到位,在增大含气量时系统收放两个过程均受到影响,甚至会出现收起不到位的现象。相比之下收起过程比放下过程受到的影响更大,这是因为在收起阶段作动筒作为驱动力阶段更久且输出的力相比于放下阶段更大,仿真结果如图11所示。因此,在使用维护时,应及时排除管路中油液混入的空气。

图10 泄漏的影响Fig.10 The influence of leakage

图11 油液含气的影响Fig.11 The influence of gas content

5 结束语

本文针对某型临近空间飞行器可收放式起落架收放系统,采用Adams和AMESim联合仿真的方法,考虑了影响收放液压系统的主要因素,得到以下结论:

1)该型液压系统可以满足起落架的正常收放,起落架在收放过程中,受到重力、气动力、惯性力等载荷的影响,其中收起过程中作动筒所受载荷峰值大于放下过程的峰值载荷,且作动筒输出力在收起/放下两个过程中会先发挥阻尼作用,此后再发挥驱动作用,在作为驱动力时,活塞杆输出力与理论计算峰值力一致,验证了仿真的可靠性。

2)临近空间飞行器在飞行过程中会面临高低温环境,温度会影响液压油粘度,从而对收放性能有一定的影响,但使用环境为中高温环境时,粘度变化影响下的收放系统性能仍能够满足收放要求;选择低温环境收放则会出现收放不到位的问题。

3)节流孔径、泄漏问题以及油液含气量会对起落架收放系统性能有很大影响,因此在起落架的安装使用及维护时要注意及时排除混入油液的空气及杂质,定期检查密封元件完好情况,保证收放系统能够完成收放运动。

4)本文所研究的临近空间飞行器起落架与航空飞行器起落架在质量、尺寸上迥异,工作环境要求和具体构型要求不同,但其收放形式与航空飞行器起落架相似,因此,本文所用的联合仿真方法具有一定的通用性,也可推广到航空飞行器起落架的分析之中。