液压开孔机关键件设计及其流体分析

齐铁力

(唐山学院 机电工程系,河北 唐山 063000)

1 引言

液压开孔机即液压凿岩机,因其工作效率高、凿岩速度快,现已广泛应用于建筑工程和采矿工程[1]。活塞杆是开孔机中将液压能转化为冲击能的主要零件,其强度限制着碰撞冲击钎尾时的最大冲击末速度,从而直接影响开孔机的工作效率[2]。本文对开孔机的关键部件——活塞杆进行设计,在其冲击部分增加了缓冲凸肩结构以限制活塞杆的最大冲击速度,减缓应力集中现象。同时,为避免缓冲凸肩造成过大能量损失,对不同结构凸肩进行流体分析,从而得到缓冲效果最好的凸肩。

2 活塞杆设计

目前,开孔机的供油压力一般为10~15 MPa,冲击功率为200~350 J,冲击频率为50 Hz[3],冲击末速度VL一般不大于10 m/s。综合各方面因素,本文选择冲击末速度为10 m/s、冲击压力为10 MPa、冲击频率为50 Hz、冲击能为300 J。综合技术水平和经济性考虑,活塞杆材料选择40Cr 表面镀铬,镀层厚度0.03~0.5 mm,镀后抛光。

活塞杆设计结构如图1所示,具体尺寸选取如下。

2.1 活塞杆各部分长度的确定

通常锥部长度H1 的取值范围是15~30 mm[4],本设计取15 mm;采用组合密封方式,结合密封设计手册,活塞前端和密封长度H3=S1(密封长度)+S2(运动距离)+S3(运动余量)+S4(伸出长度和其他余量)+S’(前导向长度)=40+35+20+40+24=159 mm;中间支撑长度H4=110 mm;缓冲凸肩H5=12 mm;过度凸肩H6=12 mm;活塞后部长度H2 的长度包括运动长度、密封长度、运动余量和其他余量,选取H2=128 mm。故活塞杆的总长Hz=H1+H2+H3+H4+H5+H6=436 mm。

2.2 活塞杆各部分直径的确定

根据冲击能E=1/2mV2(其中冲击能E=300 J,最末冲击速度VL=10 m/s)计算的活塞杆质量为6 kg,密度为7.8×103kg/m3,再由以上所确定的活塞杆的总长Hz=436 mm。将数据代入公式m=πR2ρHz,得R=0.023 m。

根据手册及经验取D5=41 mm、D6=60 mm,则可由前后腔面积差计算得出D3=54 mm,由前腔受压面积可得出D2=50 mm、D4=48 mm,代入公式m=πR2ρHz,得m=m1+m2+m3+m4+m5=1.175+0.169+0.264+1.96+2.4+0.132=5.8 kg。该数值与根据冲击能计算的活塞杆质量相差0.2 kg,结果非常接近,设计结果能满足要求,则活塞杆各部分尺寸得以确定。

3 缓冲凸肩作用原理

活塞杆后端无缓冲凸肩时,活塞杆主要受力为前腔高压油给前端面的压力、活塞杆受密封圈的摩擦力、活塞杆与缸套接触部位的摩擦力以及受液压油的阻力。其中,只有受液压油的阻力随速度的增加而增加,其他阻力均为定值。因此,当系统出现压力波动时,如系统压力增大、活塞杆受推力增大,由斯托克斯公式f=6πηvr 可知:活塞杆所受液压油的阻力和速度成正比。当活塞杆的速度由8 m/s 增加到10 m/s 时,摩擦阻力增加了0.25 倍,阻滞效果并不明显。

活塞杆后端有缓冲凸肩时,缓冲凸肩把后腔分成两部分,在凸肩前部形成一个缓冲区域,此区域相当于一个开有小口的封闭空间。当活塞杆向前做冲程运动时前部空间会逐渐减小,因为液压油的粘滞性,会造成前部空间内压力升高,使凸肩前端面压力高于后端面压力,速度越大,压差越大,活塞杆受到的阻力也就越大,缓冲效果越明显,故本设计为活塞杆增加了缓冲凸肩。

4 活塞杆后端冲击部分流体分析

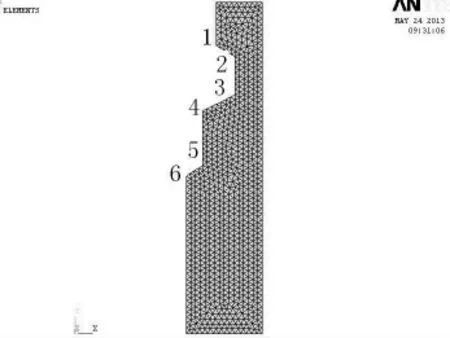

①确定流体类型。流体的流动类型包括湍流和稳流。判断湍流和稳流的边界条件是下临界雷诺数,实际工程中应用圆管流的下临界雷诺数为Re=2 000。计算分析模型雷诺数Re=VL/ν=1.4×105>2 000(活塞杆的速度V=10 m/s,后腔长度L=69 mm,液压油粘度ν 取4.6×10-6m/s),因此,活塞杆后腔为湍流模型。②建立分析模型。活塞杆后腔为轴对称图形,为简化分析,选取轴和腔体的四分之一截面进行流体分析,选择2D FLOTRAN 141 单元,options 为关于Y轴对称的轴对称图形,网格划分结果如图2所示。

图2 网格划分结果

③定义流体属性。密度ρ=800 kg/s,粘度ν=0.004 6 m2/s。

④施加边界条件和载荷。活塞杆表面相对速度为10 m/s,上边界初始速度为10 m/s,出口压力为0,左右边界速度条件为0。施加载荷时将活塞杆固定,给凸肩前端液压油一个向后的大小为10 m/s 的初始速度。

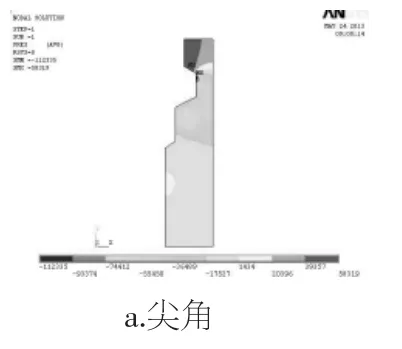

⑤求解。对凸肩进行无倒角和倒角分析,并改变倒角半径,取分析结果中具有代表性的倒角半径分别为r1=2 mm,r2=2 mm;r1=2 mm,r2=4 mm;r1=2 mm,r2=4 mm,r3=4 mm 这3种情况进行分析。

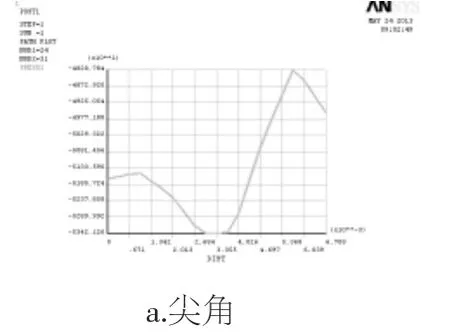

⑥缓冲端面无倒角时压力云图如图3a 所示;保持点1倒角r1=2 mm 不变,点2 倒角分别为r2=2 mm、r2=4 mm 的压力云图如图3b 和图3c 所示;点1、2、3 圆角分别为r1=2 mm、r2=4 mm、r3=4 mm 时压力云图如图3d 所示。

图3 压力云图

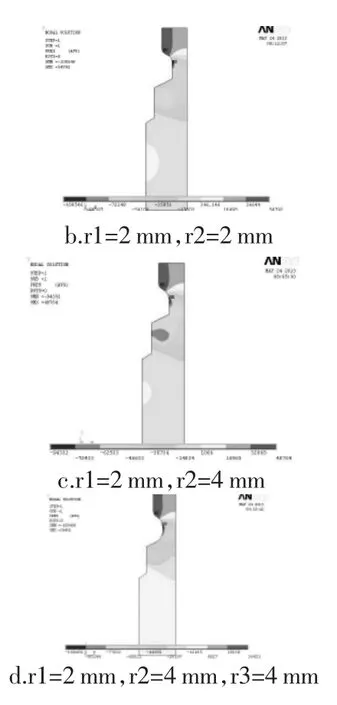

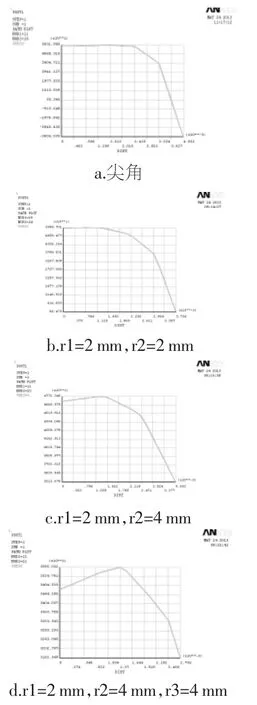

⑦缓冲部位前端面(沿点1-2)、后端面(沿点3-4、5-6)分别随缓冲凸肩1、2、3 点圆角变化时压力分布分别如图4、图5和图6所示。其中,横坐标为距离,纵坐标为相对压力。

图4 沿点1-2 时压力分布图

图5 沿点3-4 时压力分布图

图6 沿点5-6 时压力分布图

⑧结果分析。由图3可知,压力沿活塞杆由前向后逐渐递减,后端相对压力最小。这是因为液压油具有一定的粘性且不可压缩,活塞杆缓冲凸肩与前端封闭区域内液压油相互作用,液压油向后流动受阻使前端压力变大。缓冲部位有倒角的活塞腔比无倒角的压差小,且最大压力区域变小,后腔的压力分布区域也较均匀。这是因为圆角凸肩的圆弧过渡更接近于流线型便于流体流动,同时,降低了扰流程度。当增大点2 处圆角半径时,由图3b 和图3c 可知,后腔最大压力和相对压差均减小,这是由于增大圆角半径凸肩对流体的阻力作用减弱,流线平稳则压力分布均匀。比较图3c 和图3d 可知,增加点3 位置处的倒角,对活塞腔压差影响不大,但最大压力相对减小,且压力分布更为均匀。由于凸肩后端拐角变缓有利于流体流动,从而使液体流速相对减小且速度也更为均匀。

图4为活塞杆前面两个端面的压力分布情况,由图4a可知,压力沿点1-2 逐渐减小,液体流速逐渐增大、压强减小,此结果与伯努利方程相吻合。对比图4b、图4c 和图4d 可知,随倒角逐渐增大,最大压力和最大速度均逐渐减小,压力分布情况基本不变,都是随通流面积减小而减小。图5、图6为活塞杆后面两个端面的压力分布情况,由图可知,后腔内为湍流流动,湍流的压力和流动状态具有不确定性,流动情况十分复杂。图6d 与图6a、图6b、图6c 的压力分布差别较大,说明增加活塞杆凸肩后端倒角对活塞后端面点5-6 的压力分布影响较大,对后部流体流线的扰动加剧,且凸肩后端总体压力小于凸肩前端压力。

5 结论

①后腔湍流作用随倒角增加而减弱。从能量损失角度考虑,缓冲凸肩的尖角更容易造成液压油升温,液压油更易变质,如未能及时更换液压油,将增加系统元件的工作压力,元件易磨损老化,缩短系统工作寿命。

②缓冲部位是尖角的活塞杆腔,前端面平均压强更大,在冲击运动接近结束时缓冲效果更好,但对活塞杆最大速度的影响也最严重,降低了开孔机的冲击功率。

③随着倒角的增大,系统的工作效率有所提高,能量损失、压力波动减小,但缓冲效果有所降低。最终得到活塞杆缓冲凸肩中1、2 点的半径分别为r1=2 mm,r2=4 mm,3 点为尖角即无倒角时,既能避免缓冲凸肩造成过大的能量损失,又能得到较好的缓冲效果。