放宽12Cr1MoV强制焊后热处理的最小厚度

银润邦, 张涛, 王学, 张永光

(1.东方电气集团东方锅炉股份有限公司,四川 德阳 643001;2.武汉大学,武汉 430072)

0 前言

12Cr1MoV钢为珠光体(或珠光体+贝氏体)耐热钢,有着良好的综合性能,在国内锅炉产品制造中大量使用,尤其在锅炉过热器、再热器等部件中使用广泛。为了改善该焊接接头的性能和消除接头残余应力,通常在焊后要进行热处理。根据JB/T 1613及GB/T 16507的规定,12Cr1MoV钢的承压件焊接时,当公称壁厚大于6 mm时要进行焊后热处理,因此,锅炉制造企业制定热处理工艺时一般以6 mm为界,超过6 mm壁厚的12Cr1MoV接头全部进行焊后热处理,而锅炉产品中存在大量的6~8 mm的12Cr1MoV部件,热处理不仅成本高,周期长,而且天然气或电能消耗量大,不利于节能减排。参考电力行业标准,其强制热处理的临界壁厚为8 mm,如《火力发电厂焊接技术规程》(DL/T 869)中规定:12Cr1MoV的管子当壁厚不大于8mm、直径不大于108 mm,采用氩弧焊或低氢型焊条,焊前预热和焊后适当缓慢冷却的焊接接头可以不进行焊后热处理。电力行业标准是基于现场施工条件制定的,那么锅炉制造企业能否将12Cr1MoV的热处理临界壁厚放大到8 mm呢,这样既能降低制造成本和生产周期,也能有效节约能源。因此对8 mm厚度的12Cr1MoV钢在制造企业免做焊后热处理的研究十分必要,也十分有价值。

12Cr1MoV焊后热处理具有改善力学性能、消除残余应力和改善焊缝及熔合区显微组织和作用[1]。为了研究8 mm及以下厚度的12Cr1MoV免做热处理的可行性,需要从接头性能、显微组织残余应力入手进行试验分析。但该研究存在一定的难度,难点主要在于其可行性评价,对于力学性能的评价相对容易,因为标准中有明确规定,但对于显微组织上的差别和残余应力,没有标准规定,在评价其可行性和适应性时就存在较大的难度。为此,研究设定了参考对象进行对比研究来予以评价,即将6 mm不热处理的接头作为参考对象,8 mm接头组织和残余应力与之相比较进行评价。选择6 mm的不热处理的接头作为参考对象的原因如下:① 6 mm壁厚免做热处理是国家标准规定;② 6 mm不热处理接头在国内锅炉行业中有超过25年以上的应用业绩,实践证明可行可靠。

根据DL/T 869规定,要取消≤8 mm厚度的12Cr1MoV焊接接头的热处理,需要增加焊前预热、焊后缓冷的工艺,在制造企业的生产条件下,焊前预热和焊后缓冷的措施是否有必要。电站进行锅炉部件安装时,接头拘束度高、应力大,而且现场露天作业,受地区差异的影响,气温差异也很大,因此为了预防冷裂纹和缓解接头应力,要求附加了预热和缓冷措施。而在制造企业则不存在这些因素,是否可以取消预热和缓冷措施,也有必要进行研究。

1 试验条件

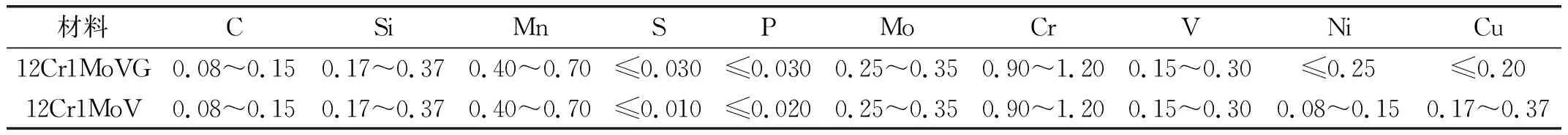

选用φ57 mm×6 mm,φ57 mm×8 mm的12Cr1MoVG钢管和板厚6 mm,8 mm的12Cr1MoV钢板。其化学成分标准规定值见表1,力学性能标准规定值见表2。图1为不同焊接工艺的坡口形式,管子热丝TIG焊坡口形式如图1a所示进行加工,手工TIG坡口形式如图1b所示进行加工;焊条电弧焊钢板坡口形式如图1c所示进行加工。焊接工艺条件见表3。

表1 化学成分标准规定值

表2 力学性能标准规定值

图1 不同焊接工艺下的坡口形式

表3 焊接工艺条件

2 试验结果

2.1 接头拉伸性能

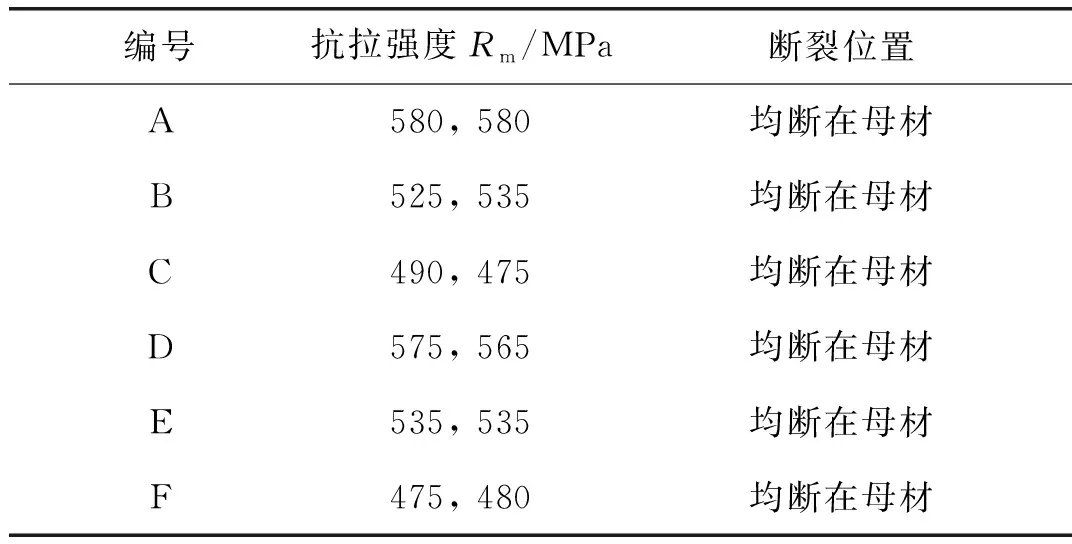

接头抗拉强度值及断裂位置见表4。从表4可见,拉伸时均断裂在母材,强度在标准规定的470~640 MPa,满足锅炉安全技术监察规程(TSG G0001)要求。说明无焊后热处理的接头,无预热缓冷措施下,强度均可满足要求。

表4 接头拉伸试验结果

2.2 接头弯曲性能

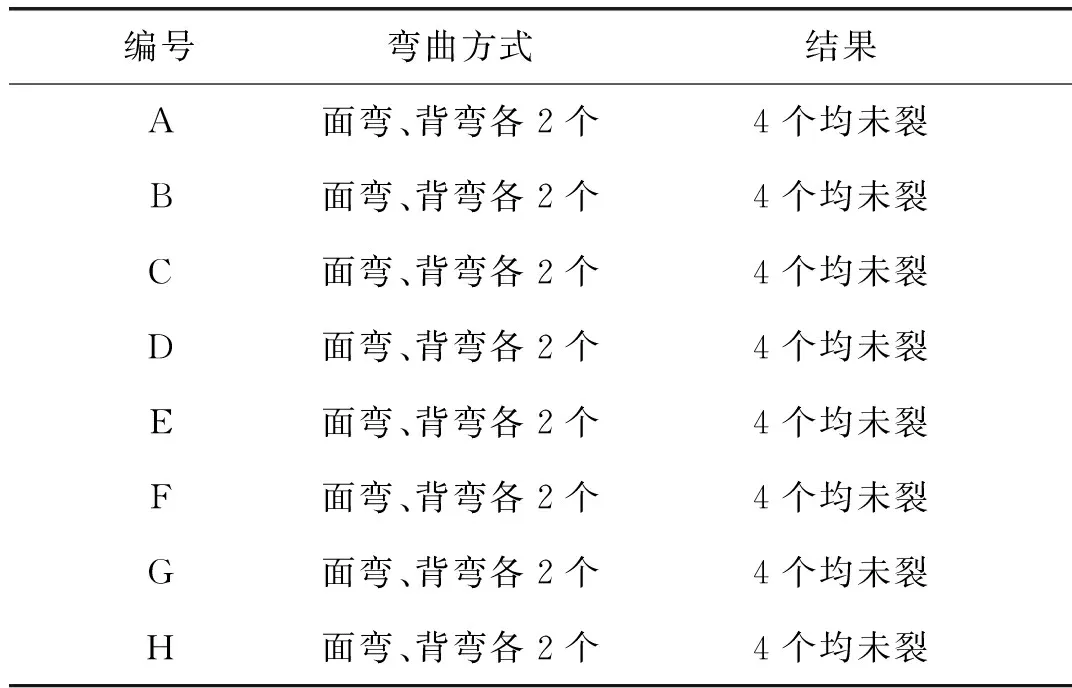

接头弯曲试验结果见表5。由弯曲试验知,试样弯曲后均未发现裂纹,说明8 mm厚的12Cr1MoV钢在有、无焊后热处理状态下焊缝都有较好的塑性,有、无焊前预热、焊后缓冷措施,焊缝都有较好的塑性,结果均满足锅炉安全技术监察规程(TSG G0001)的要求。

表5 弯曲试验结果

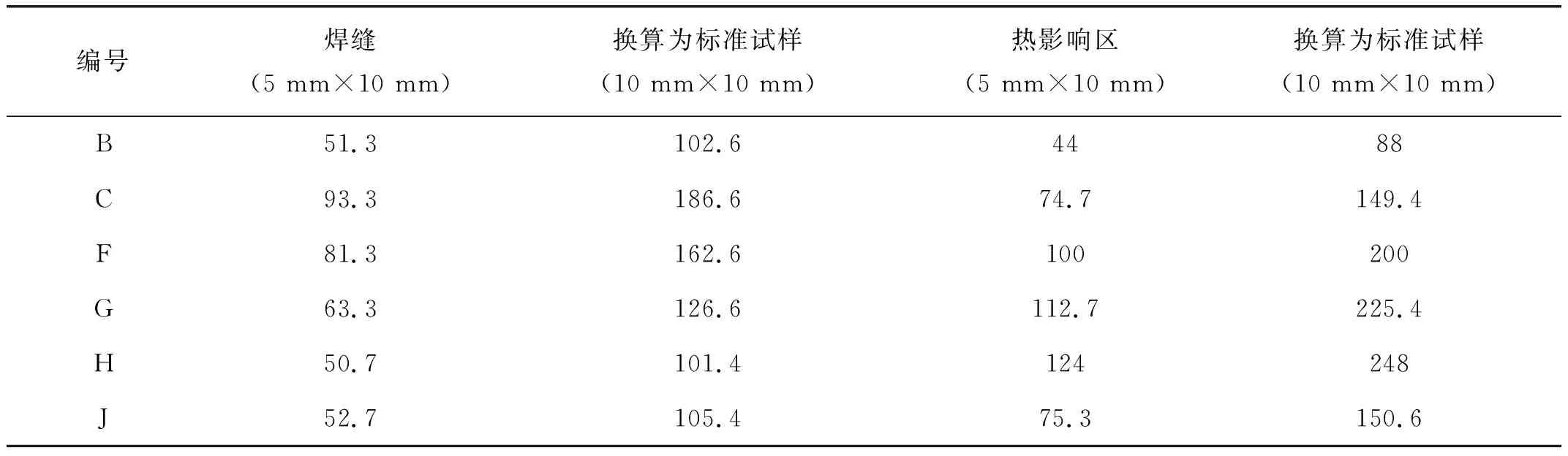

2.3 接头冲击性能

φ57 mm×8 mm的管子、8 mm的钢板对接接头的焊缝和热影响区冲击吸收能量见表6。由于壁厚所限,该冲击试验的取样为非标取样(5 mm×10 mm)。由表6可见,试样热处理后,焊缝和热影响区的冲击值明显提高,但无热处理的试样,仍然具有良好的冲击吸收能量。GB/T 5310—2017对母材规定的最小冲击吸收能量为40 J,NB/T 47014规定12Cr1MoV焊缝和热影响区的冲击吸收能量不低于24 J,由于标准规定的冲击吸收能量都是在标准试样(10 mm×10 mm)条件下的,因此将试验的冲击吸收能量换算为标准试样下的冲击吸收能量可见,无热处理状态下的焊缝和热影响区的冲击吸收能量都有很大的富裕度。由此可见采用热丝TIG、手工TIG、焊条电弧焊方法焊接的8 mm的钢管、钢板焊后不热处理冲击性能是完全满足锅炉安全技术监察规程(TSG G0001)要求。此外,从G和H试样对比可见,预热和缓冷措施并没有改善焊缝冲击性能的作用。

表6 焊缝与热影响区冲击吸收能量 J

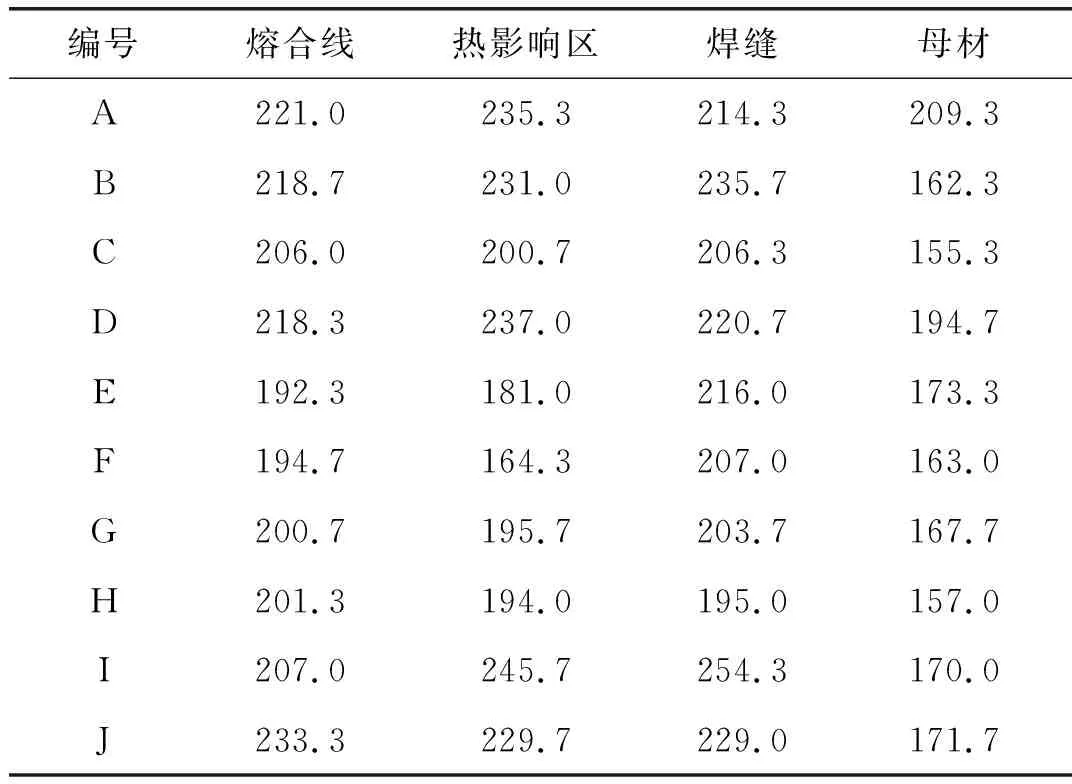

2.4 接头硬度

接头硬度见表7。由表7可见,试样有无热处理,有无预热、缓冷,焊缝硬度值均满足火力发电厂焊接技术规程(DL/T 869)的要求。热处理后焊缝和热影响区硬度值比不热处理有一定幅度的下降(见B与C,E与F),预热缓冷的试样与不预热缓冷的试样硬度值十分相近(见G与H),所以预热缓冷的工艺措施对硬度值无影响。

表7 接头硬度 HV

2.5 金相组织

试样金相组织见表8。由金相组织可见,6 mm与8 mm厚的试件在不热处理的状态下焊缝、热影响区的组织相同,焊缝为贝氏体+少量铁素体,粗晶区和细晶区为贝氏体+少量铁素体,不完全重结晶区为铁素体+贝氏体+灰块状组织。8 mm厚的试件热处理后焊缝组织为贝氏体+少量铁素体,粗晶区和细晶区为贝氏体+少量铁素体,热影响区为贝氏体+少量铁素体。由以上对比可见,不热处理条件下,6 mm与8 mm厚试件的接头组织相同,预热和缓冷,并不改变组织形态。而热处理后的接头,不完全结晶区的灰块状组织消失,说明热处理有改变组织的作用。那么灰块状组织是否对性能有影响尚需进一步的分析。

表8 金相组织

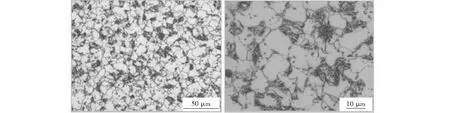

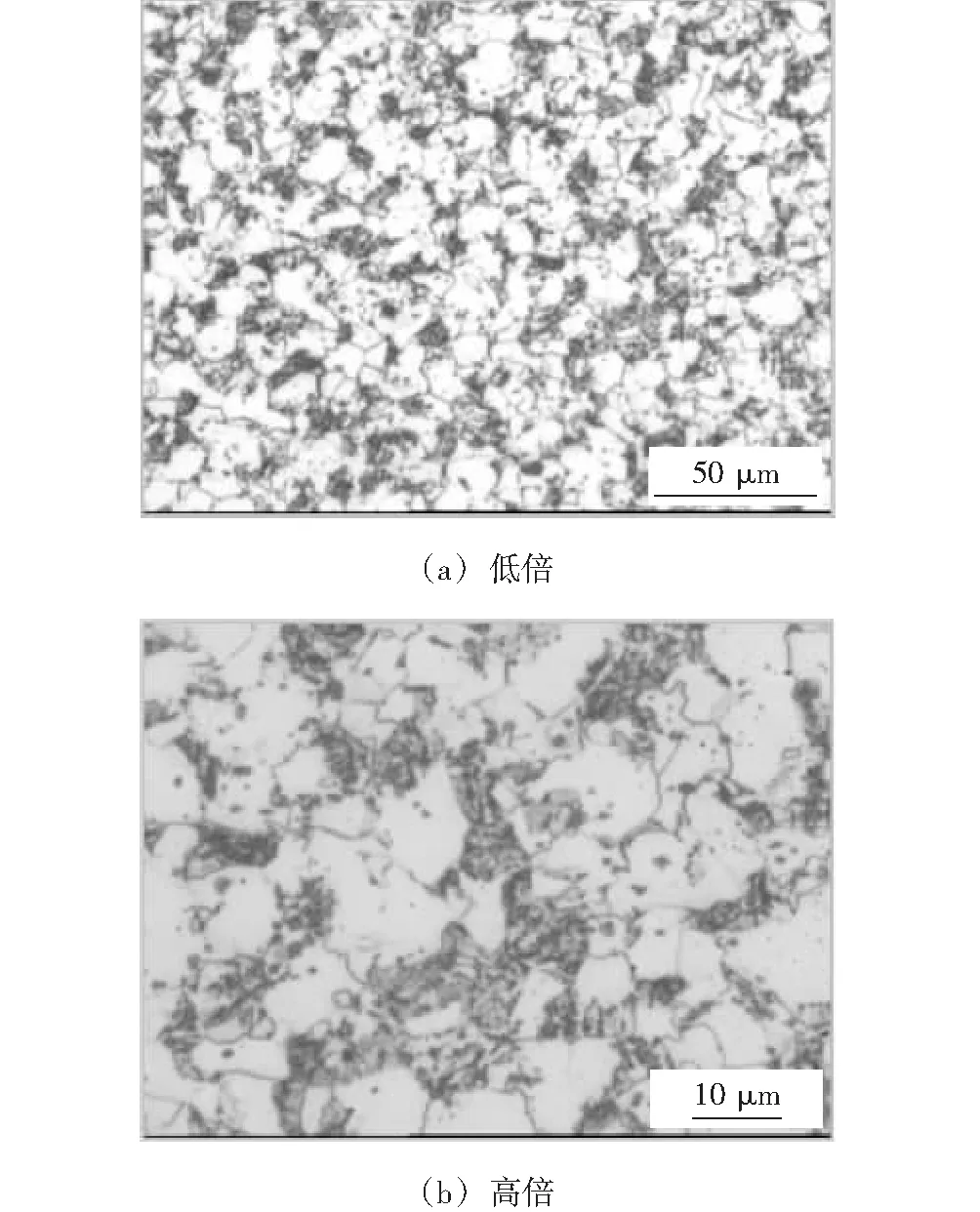

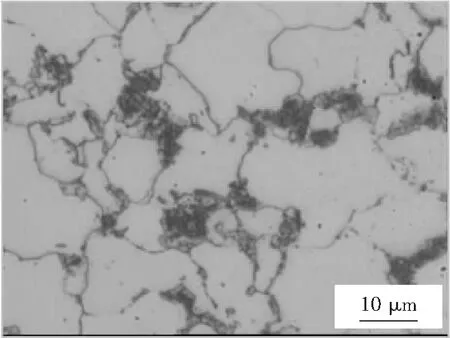

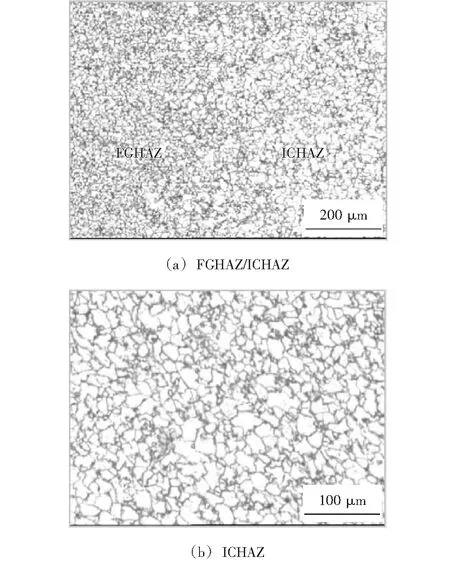

A试样(φ57 mm×6 mm管子焊后不热处理)的不完全重结晶区组织如图2所示。B试样(φ57 mm×8 mm管子焊后不热处理)的不完全重结晶区组织如图3所示。由图2和图3可见,不同大小的灰块点缀分布于铁素体边界,灰块区域内马氏体板条特征不明显,可以定义为粒状贝氏体,主要为贝氏体+M-A组元构成,金相分析发现距离FGHAZ越近的地方,灰块区域数量越多;而靠近母材部位灰块区域数量逐渐减少,灰块区域内组织呈团絮状,针状组织特征很不明显,如图4所示。C试样经过了焊后热处理,近FGHAZ侧ICHAZ的

图2 A试样ICHAZ的显微组织(靠近FGHAZ)

图3 B试样ICHAZ的显微组织(靠近FGHAZ)

图4 ICHAZ的显微组织(靠近母材)

显微组织如图5所示,近母材侧ICHAZ的显微组织如图6所示。与焊态试样相比,可以看出,灰色块状组织区域基本消失,只剩下一些点状碳化物,这表明灰块区域组织不稳定,焊后热处理使它们分解为铁素体和碳化物。在A和B试样的ICHAZ部位选择5个以上的视场拍摄光学金相照片,放大倍数固定为100倍,用图像分析软件测量各视场中灰块区域的面积分数,同时选择灰块组织进行硬度测试,测试结果见表9。

图5 C试样ICHAZ的显微组织(靠近FGHAZ)

图6 C试样ICHAZ的显微组织(靠近母材)

表9 灰块区域面积分数及显微硬度测量结果

从A,B试样的对比可知,6 mm和8 mm不热处理状态下接头组织相同,不完全重结晶区的灰块状组织所占面积分数也非常接近。由于以6 mm接头在电厂有长期运行的业绩,证明热影响区一定数量的灰块状组织对使用性能没有明显影响,由此推断8 mm接头组织可满足使用要求。

2.6 焊接残余应力

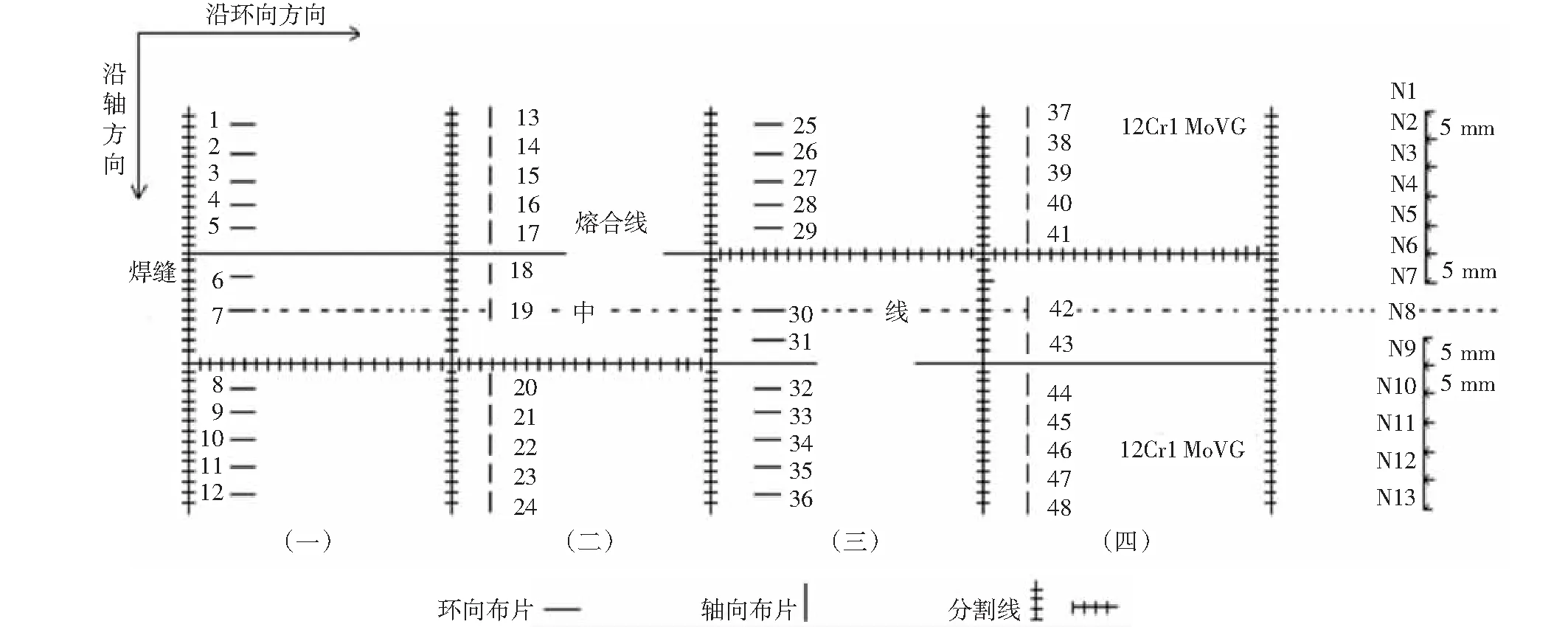

焊接残余应力的测量分为破坏性测量和非破坏性测量2大类,非破坏性检测法技术成熟,常在工程应用中被接受和采纳。破坏性检测主要包括切条法、剥层法、钻孔法、冲击压痕法等。切条法理论依据严密、测定技术简单、测定结果可靠,常被用来作为校核其他测定方法的可靠性[2]。因此,试验中残余应力按切条法测定;试件的测点布置图如图7和图8所示,图7为沿管子母线展开图,图8为立体示意图。沿轴向方向应变计粘贴间距为5 mm,将应变测点如图8分为13个,编号为N1至N13,其中N6,N7,N8点位于焊缝上;沿环向方向将试件分为4等份,编号(一)至(四);在每个测点上布置一个单向应变计。上图中“|”与“-”分别表示轴向方向与环向方向布置的应变计。

图7 沿管子母线展开图

图8 测点布置图

应变片布置好后,按图7中所示的分割线进行切割,从而测出对应点的应变εt,εl,测得的残余应变用二向应力—应变公式计算残余应力:

σt=-E1-μ2(εt+με1)

(1)

σ1=-E1-μ2(ε1+μεt)

(2)

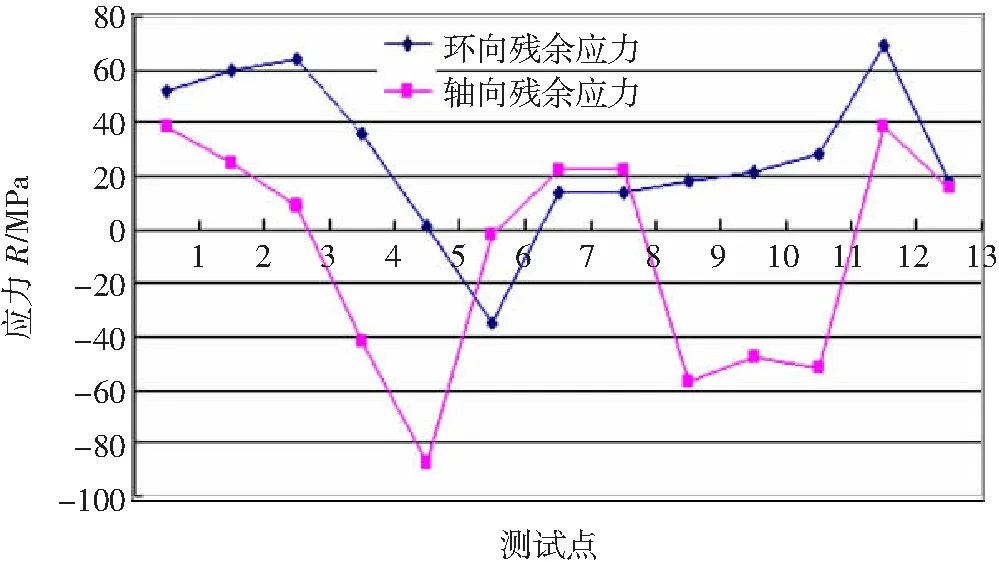

式中:E为材料弹性模量;μ为泊松比;εt为环向残余应变;ε1为轴向残余应变;σt为环向残余应力σ1为轴向残余应力;接头残余应力分布如图9、图10所示。

图9 φ57 mm×6 mm管接头残余应力分布(试样A)

图10 未热处理φ57 mm×8 mm管接头残余应力分布(试样B)

对图9和图10中的受力情况进行对比可见,φ57 mm×6 mm和φ57 mm×8 mm管子的应力分布规律相近,最大焊接残余应力相当。轴向应力分布如下:在焊缝上受拉应力,最大拉应力为20 MPa左右(A试样为23,B试样为17 MPa),在焊缝两侧受压应力,最大压应力在-85左右(A试样的最大压应力为-87 MPa,B试样为-81 MPa);环向应力分布如下:在焊缝上受压应力,最大压应力值在-40 MPa左右(A试样为-35 MPa,B试样为-48 MPa),焊缝两侧受拉应力最大拉应力在40 MPa左右。在远离焊缝区域(在管子端部)的残余应力都比较大,这是由于管端机加引起的加工应力。

2.7 接头持久性能

从无热处理、无预热缓冷措施的B接头中取样,加工成标距为φ5 mm×50 mm的圆棒持久试样,焊缝位于试样中部。按GB/T 2039—1997《金属高温持久试验方法》的规定进行持久试验。试验温度为560 ℃,初始试验应力分别为155 MPa,140 MPa和135 MPa,最长拉伸时间6 000 h,拉伸均断裂在母材上,如图11所示。可以看到,所有试样断裂位置均远离焊缝,同时从断口附近的光学金相分析,断裂部位的显微组织为铁素体和珠光体,可确定断裂位置在母材,而不在HAZ,这表明接头的持久强度高于母材。由此可见8 mm接头不热处理,持久性能满足要求。

图11 接头持久试验断裂试样

对经过持久性能试验试样的ICHAZ进行金相分析,如图12所示,可以看到, ICHAZ经过长时6 000 h的高温(560 ℃)蠕变后,灰块区域明显减少,表明高温蠕变起到焊后热处理相同的作用。

图12 ICHAZ显微组织形貌

由持久试验试样金相分析,进一步说明,热影响区中存在的灰块组织,不会对持久性能或试用性能产生不利影响。

3 讨论

3.1 常规力学性能

从试验结果知,采用热丝TIG、手工TIG、低氢型焊条电弧焊焊接的8 mm的接头,在无预热和缓冷措施且不进行焊后热处理条件下,其拉伸、弯曲性能满足锅炉安全技术监察规程(TSG G0001)要求,硬度值符合火力发电厂焊接技术规程(DL/T 869)的要求。参照锅炉安全技术监察规程(TSG G0001),NB/T 47014对母材冲击吸收能量的要求,焊缝及热影响区冲击吸收能量满足要求,尽管无热处理接头比热处理接头的冲击吸收能量低,但仍然具有良好的冲击性能和较大的冲击富裕度。接头不进行热处理一般担心硬度超标和冲击吸收能量达不到要求,但从试验数据来看,接头的硬度值完全满足标准要求,且冲击吸收能量具有较大的富裕度。因此,从接头的抗拉强度、塑性、硬度及冲击性能分析,采用热丝TIG、手工TIG、低氢型焊条电弧焊焊接的8 mm的接头焊后不热处理可行。

3.2 残余应力

无热处理的φ57 mm×6 mm,φ57 mm×8 mm的接头残余应力的分布规律相同,且最大残余应力也相近。从残余应力测试结果看,不热处理的φ57 mm×8 mm的焊接残余应力并不高,虽然不热处理的接头的残余应力会高于热处理的接头,但其自身残余应力不高,甚至不大于由机加工引起的应力(机械加工产生的残余应力为图10中的1点和13点),因此不会对接头性能产生不良影响。不论从8 mm接头残余应力绝对值分析,还是从与6 mm接头的对比值分析,接头残余应力都不高(甚至不高于管段机加引起的应力),且与6 mm无热处理接头的残余应力值相近,基于不热处理的12Cr1MoVG蛇形管接头在电厂多年安全运行的事实,可以得出8 mm的蛇形管接头焊后不热处理从残余应力分析是可行的。如果在膜式屏或其他拘束应力更大的结构中,是否能取消热处理要根据具体情况确定。

3.3 接头组织

从前面微观分析结果来看,焊缝、粗晶区、细晶区的组织在热处理前或在热处理后并无明显差别,只有不完全重结晶区存在差别,不热处理接头在ICHAZ中存在较多的灰块区域,根据目前业内对12Cr1MoV的研究分析,灰块组织有2种组织形态,一种是黄块马氏体,另一种是未完全转变的贝氏体组织。黄块马氏体组织主要是在母材热处理不当的情况下产生的,当12Cr1MoV材料如果回火温度过高则母材中会出现黄块马氏体,该组织是由马氏体、残余奥氏体和贝氏体组成的混合物,黄块马氏体的显微硬度很高,一般达到500~600 HV[3]。王宪军等人[4]认为,12Cr1MoV中的黄块马氏体对持久性能有明显不利影响。另一种黄块组织为未完全转变的贝氏体,杨讯等人[5]认为,12Cr1MoV中的黄块组织既不是黄块马氏体,也不是铁素体,而应为未完全转变的贝氏体组织,只所以在金相下呈黄色,是因为未完全转变的贝氏体组织由铁素体和晶界微量的片状或颗粒状的析出相组成,因为在铁素体基体上有微量细小的析出相产生,散射了部分入射光,因此反射光呈现黄色,该组织的产生对材料性能并无影响。

试验发现的灰块组织,主要由贝氏体+M-A组元构成。M-A组元形成的必要条件是焊接快速冷却过程中形成残余奥氏体,产生的充分条件是在两相区内的焊接热作用[6],因此接头的ICHAZ产生M-A组元具备条件。通过金相观察,M-A组元呈细小的岛状或颗粒状,没有观察到有长针状特征的马氏体。ICHAZ的高温停留时间短,冷却速度快,合金元素的扩散很不充分,在原始组织贝氏体和珠光体部位合金元素富集程度不高,降低了奥氏体的稳定性,冷却时不易得到淬硬的马氏体组织,而形成粒状贝氏体和细小的岛状M-A组元。同时从表9的显微硬度分析,硬度值较低,该组织不属于马氏体组织。另外持久性能试验的断裂位置均在母材而不是热影响区,由此可见,灰块组织对性能没有明显影响。而且M-A组元在经过热处理或高温运行后会分解为碳化物和铁素体[7],在持久性能试验(560 ℃×6 000 h)后灰块组织基本消失,根据不热处理接头经历了高温时效(560 ℃×6 000 h)的试样与热处理接头的金相对比发现,金相组织相同,可见,不热处理接头在高温服役阶段也会起到焊后热处理的作用,ICHAZ中的灰块组织会逐渐消失。此外,根据6 mm与8 mm接头的ICHAZ对比,两者组织相同,灰块状组织所占比例相近,基于6 mm接头不热处理的产品在电厂有长期大量应用业绩这一事实可以证明,ICHAZ中存在的灰块组织,不会影响产品使用。因此,从组织分析,8 mm厚度的12Cr1MoV取消焊后热处理可行。

3.4 接头持久性能

对于评价用于高温高压下的锅炉管的性能,最具代表性的试验是高温持久性能试验,由试验结果可知,试样均断裂在母材上,而不在焊缝和热影响区,说明焊接接头的性能不低于母材,可见8 mm厚度的12Cr1MoV不热处理的焊接接头持久性能满足要求。

3.5 预热缓冷措施的必要性

从弯曲试验知,有、无预热缓冷,接头都有良好的塑性;从冲击试验看,预热缓冷后接头冲击吸收能量并无提高的趋势或规律,且有、无预热缓冷措施,焊缝、热影响区都有良好的冲击韧性;从硬度值分析,有预热缓冷的接头硬度与无预热缓冷的接头硬度值十分接近,预热缓冷对接头硬度值无明显影响;从金相组织看,熔合区、过热区、正火区、不完全正火区的组织相同,预热缓冷后,不完全正火区仍有灰块组织存在。因此,预热、缓冷措施对接头性能并无明显影响。

焊前预热、焊后缓冷的工艺措施对8 mm厚的12Cr1MoV管接头性能既然无明显影响,《火力发电厂焊接技术规程》作相关规定主要是根据电厂的实际提出的,因为在电厂锅炉安装中,管子两端不能自由伸缩,接头的拘束度较大,另外由于电厂所处的地理位置的原因,有些电厂在锅炉安装中温度很低,湿度较大,在这种情况下,12Cr1MoV钢产生冷裂纹的倾向增大。预热和缓冷具有延缓焊接冷却速度,从而有利于扩散氢逸出,同时可降低焊接应力和实现焊接结构拘束度降低的作用[8]。扩散氢和拘束应力正是引起焊接冷裂纹的主要因素,因此为了防止冷裂纹的产生,电力标准作了焊前预热,焊后缓冷的规定。而制造企业在车间生产中,因为管子两端是不固定的,可以自由伸缩,其拘束度小,且车间的最低温度一般不低于5 ℃,所以8 mm厚的12Cr1MoV接头产生冷裂纹的倾向很小。此外,许波等研究表明,预热温度提高对冷却速度的影响很大,预热温度越高,t8/5越大[9]。而t8/5越大,粗晶区的M-A组元越多,韧性下降也越大[10],由此可见,增加预热和缓冷对减少M-A组元并无益处。

在制造厂生产中,当采用TIG焊或低氢型焊条电弧焊时,当室温不低于5 ℃的条件下,对8 mm厚的12Cr1MoV钢焊前预热和焊后缓冷的工艺措施并不是必须的。

4 结论

(1)对8 mm及以下厚度的12Cr1MoV钢,采用钨极氩弧焊(TIG)、低氢型焊条电弧焊方法焊接的接头不进行焊后热处理是可行的。

(2)取消8 mm及以下厚度的12Cr1MoV焊后热处理,焊前预热和焊后缓冷措施不是必须的。