基于LibSVM激光透射焊接聚碳酸酯的工艺参数优化

黄嘉沛, 颜廷培, 丁宁, 王传洋

(苏州大学,江苏 苏州 215131)

0 前言

激光透射焊接是一种新型焊接方法,其不需与焊件直接接触、焊接效率高、热影响区小、自动化成度高,焊接质量可靠,在制造行业具有独特的优势和广泛的应用前景[1]。激光透射焊接在焊接透光率高的热塑性塑料时,一般会在焊件中添加吸收剂以实现透明聚合物之间的焊接,吸收剂在焊接过程中能将光能转换为热能,常用的吸收剂有碳黑[2]、Clearweld[3]、玻纤[4]、金属材料[5]等。刘富荣等人[5]选取锌粉作为吸收剂,对透明聚合物的激光透射焊接进行研究,并进行了温度场的仿真,与试验数据一致性较高,结果可靠。

虽然吸收剂的种类繁多,但是大部分吸收剂生产成本较高,因此探究由炭黑和铝粉混合而成的吸收剂是由现实意义的。因传统的探究焊接最佳工艺参数的方法效率较低,精确性较差,而为了提高焊接效率,降低焊接成本,故而考虑采用一定精度的优化算法对各自目标进行评估。目前对激光透射焊接工艺参数优化研究方法包括:正交试验设计法、极差法、响应曲面法及响应曲面与人工神经元或遗传算法相结合等优化方法[6-9],试验结果与预测模型趋于吻合,预测精度逐步提高。张成等人[10]建立人工神经元网络模型成功预测热塑性塑料激光透射焊接的焊接质量,并建立焊接工艺参数与焊接强度的关系模型,结果表明该模型预测结果和试验数据有较高的一致性。Acherjee等人[11]运用响应曲面法分析并讨论热塑性塑料聚甲基丙烯酸甲酯的焊接参数对焊接强度和焊缝宽度的影响。通过对比及计算,证实了建立的响应曲面模型能有效地预测焊接强度和焊缝宽度。

支持向量机算法(Support vector machine)是一种较为成熟的机器学习算法,以统计学习理论为基础,遵循结构风险最小原理。因为它在处理非线性,小样本和高维模式识别等方面有较大优势,因此目前在人工智能机器学习中有着广泛的应用[12]。文中试验的规划方案采用旋转中心复合法对试验进行方案规划,结合LibSVM人工智能算法,对激光透射焊接聚碳酸酯的各工艺参数进行多目标优化,最后利用穷举法并根据算得的预测模型,获得全局最优工艺参数。

1 试验流程

1.1 焊接材料及吸收剂制取

聚合物选用GE公司生产的型号为PC241R的聚碳酸酯(PC),具体参数见表1,为方便后续试验,PC板选用的尺寸为120 mm×30 mm×2 mm。

表1 PC试样物理性能主要参数

在吸收剂制备中,将炭黑粉末和铝粉的目数选取1 000目,粒度约为13~15 μm。再把炭黑与铝粉混合后制备不同配比方案的混合吸收剂,见表2。

表2 吸收剂配比方案(质量分数,%)

1.2 试验设备

试验使用激光波长980 nm,功率20~130 W的深圳大族激光产的WFD120型激光器。焊接后的样件使用WDW-200E型拉伸机在5 mm/min速度下进行拉伸直至拉断,记录下最大拉断力,如图1所示。

图1 拉伸试验示意图

1.3 试验方法

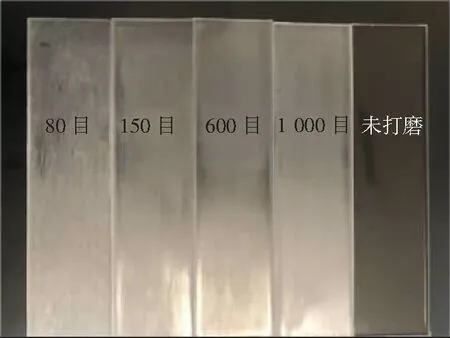

在激光透射焊接中,考虑到焊件真实形貌对焊件的接触热导率产生影响[13-14],因此会对焊接质量有影响,且粗糙的表面能形成凹槽和切口使得吸收剂获得较大的附着力,因此采用不同目数的砂纸对PC试件表面进行打磨,以获得不同粗糙度的PC表面形貌。接着将打磨后的试件使用超声波清洗机进行清洗,再放入干燥箱中以80 ℃温度烘干2 h,将样件水分烘干完毕,最后获得的样件如图2所示。

图2 不同粗糙度样件

采用测量范围0~800 μm,最小分辨率0.006 4 μm的表面粗糙度测量仪SE300,对试件表面粗糙度进行测量,最终采集到8 000个点的高度坐标。

一般用轮廓算术平均偏差Ra对表面粗糙度进行定量分析,可用式 (1)表示:

(1)

式中:y(x)表示试件轮廓上各点到基线的高度函数;yi表示第i点的轮廓高度(i=1,2,…,n);l代表取样长度;n代表轮廓上点的总数。

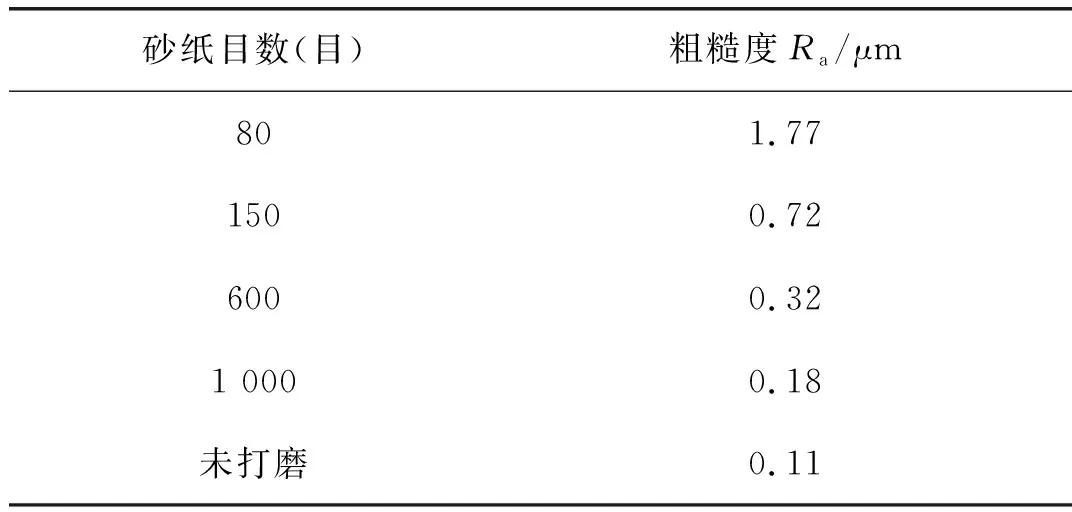

由计算可知,5种试件的表面粗糙度见表3。

表3 不同砂纸打磨后的表面粗糙度

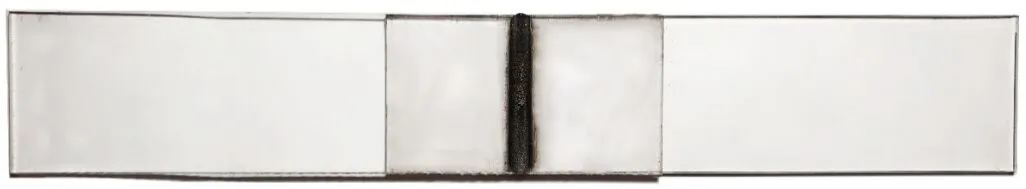

将制备完的吸收剂以0.1 kN的压力压覆于试件表面,使吸收剂能均匀平铺于PC表面,如图3所示。

图3 吸收试件

样件制备完毕后,拟取焊接功率范围10~90 W,焊接速度范围1~25 mm/s进行焊接预试验。结果表明取焊接功率为20~60 W,焊接速度取1~17 mm/s区间内,焊接强度较高,焊缝形貌较为美观,焊后样件如图4所示。故该次焊接试验将激光功率、焊接速度、吸收剂铝粉含量、表面粗糙度选为工艺参数,选用旋转中心复合法(CCD)设计4因素5水平的试验方案并采集数据。

图4 焊接试件

2 基于LibSVM的工艺参数建模

2.1 试验数据采集

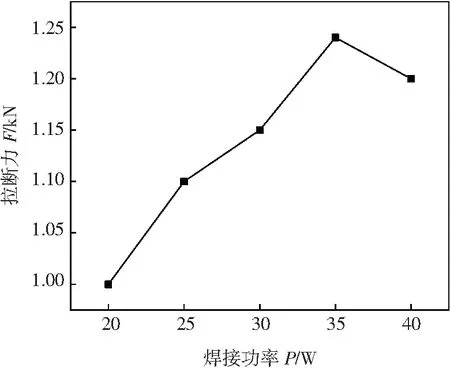

为确定因素分析水平表的各因素范围,采用单因素进行试验,在焊接速度为5 mm/s,吸收剂编号为3时,选取80目砂纸打磨过的试样,按不同功率进行焊接试验,获得焊接拉断力随焊接功率曲线图,如图5所示。

图5 拉断力随功率曲线图

当焊接功率过大或者焊接速度过小时,易使得焊件烧灼,反之则会产生虚焊现象。

同样取80目砂纸打磨的试件,选择3号吸收剂,分别使用20 W,30 W,40 W功率,以不同的焊接速率进行焊接试验,获得如图6所示的焊接拉断力随焊接速度变化图。

图6 拉断力随焊接速度曲线图

曲线表明,当焊接速度过小时,焊件吸收热量过多,出现降解现象,聚合物受到破坏,对拉断力产生负面影响,随着焊接速度的增加,焊件在焊接过程中吸收的热量逐渐降低,拉断力上升,但过大的焊接速度会使得焊件吸收热量较小,使得拉断力降低。

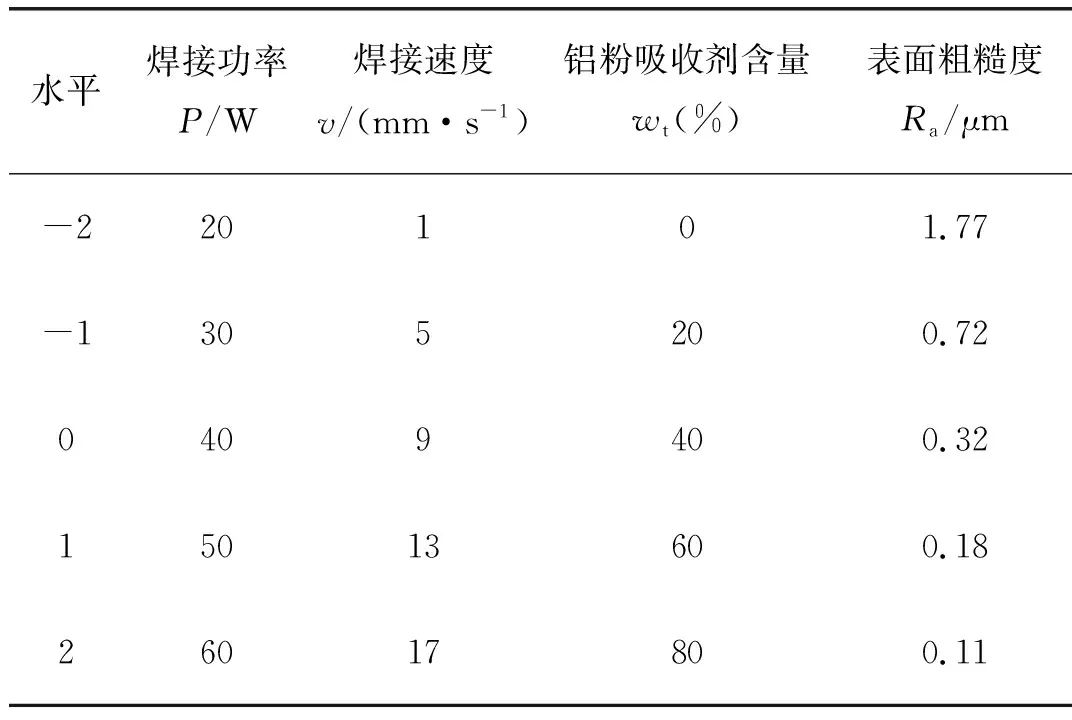

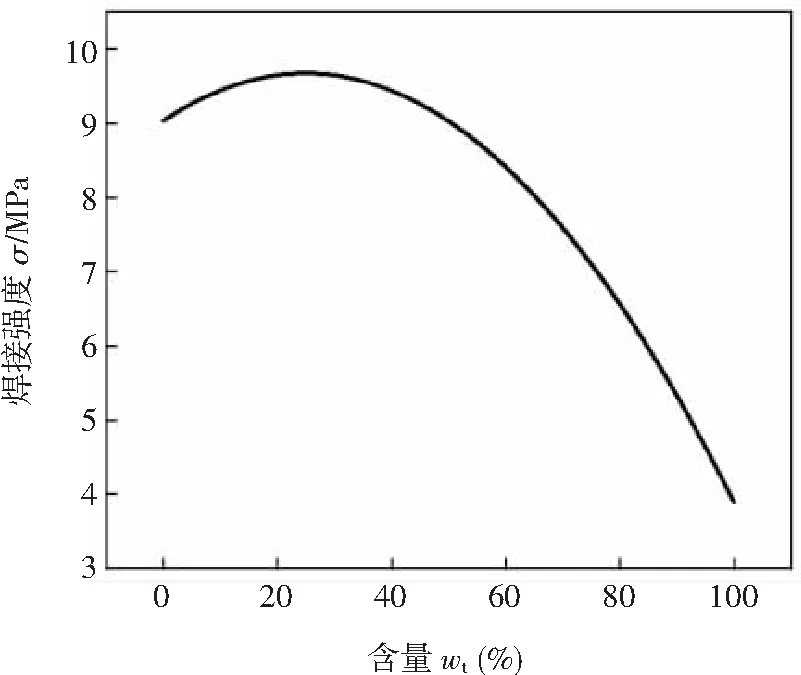

由单因素试验可知,焊接功率和焊接速度过大或过小都对焊接质量产生不良影响,因此选用和焊接功率范围为20~60 W,焊接速度范围为1~17 mm/s,建立的因素水平表,见表4。采用旋转中心复合法设计试验方案并采集数据见表5。

表4 焊接工艺因素水平表

表5 试验数据

2.2 数据的预处理与归一化

在支持向量机进行回归问题的求解时,需对数据进行分库处理归纳,将80%试验数据设置为训练组,剩下20%试验数据设置为测试组。支持向量机算法将会使用训练组数据进行学习,测试组数据将被用来判定该算法求解模型的准确性。

在输入数据前需要对数据进行如下格式转换,以获得算法所需的数据格式:

Label 1: value 2: value …

例如,当需要输入焊接功率40 W,焊接速度9 mm/s,吸收剂中铝粉含量为40%,表面粗糙度0.320 μm,算法输出的最大拉断力为0.52 kN,则可表示为:

0.52 1:40 2:9 3:0.4 4:0.320

考虑到原数据范围过大,为让算法更快速的训练与测试,需对数据进行归一化处理。使用svmscale程序在[-1,1]范围内对数据的进行缩放。具体程序如下所示:

svm-scale.exe [-l lower] [-u upper] [-y y_lower y_upper] [-s save_name] [-r store_name] filename。

2.3 交叉验证

通过对训练样本的交叉验证,选择最佳训练参数后训练速度会更快。在处理回归模型预测问题时,有3个训练参数:C,G和P是需要考虑的,参数C指惩罚因子。C的值越大,模型出现过拟合越严重。参数P指支持向量机的区间带ε,是满足停止条件所需的最大误差值,参数G是核函数参数。考虑到人工求参计算量大,我们使用libsvm工具箱gridregression.py计算:

python gridregression.py -log2c -10,10,1 -log2g -10,10,1 -log2p -10,10,1 -v10 -s 3 -t 2 trainscale.txt

式中:-t 2表示使用径向基核函数; -s 3表示进行回归。

2.4 模型验证

在此基础上,得到优化模型的归一化的训练数据集和训练参数,并用RBF径向核函数对数据进行训练以获得最佳回归模型。基于该回归模型,将测试数据导入获得预测结果,将预测结果与试验结果进行对比,获得预测模型的偏差率。

试验获得的最大拉断力与模型预测结果见表6,其中最大误差率为6.62%,平均误差率为4.08%,最终计算均方根误差值为0.002 816 29,相关系数为0.917 335,结果显示该模型可靠性较高。

表6 最大拉断力误差表

试验获得的焊缝宽度与模型预测结果见表7,其中最大误差为4.00%,平均误差率为2.13%最终计算均方根误差为0.0128 312,相关系数为0.982 113,结果显示该模型可靠性较高。

表7 焊缝宽度误差表

3 焊接工艺参数分析与优化

在焊接拉伸试验中不难看出,衡量焊接质量的一个重要指标是焊缝强度的大小,文中采用剪切应力来表征焊接强度,其计算公式如下:

(2)

式中:L指焊缝长度,mm;W指焊缝宽度,mm;F指最大拉断力,kN;S指焊缝面积,mm2;σ指焊接强度,MPa。

3.1 吸收剂配比与焊接强度关系

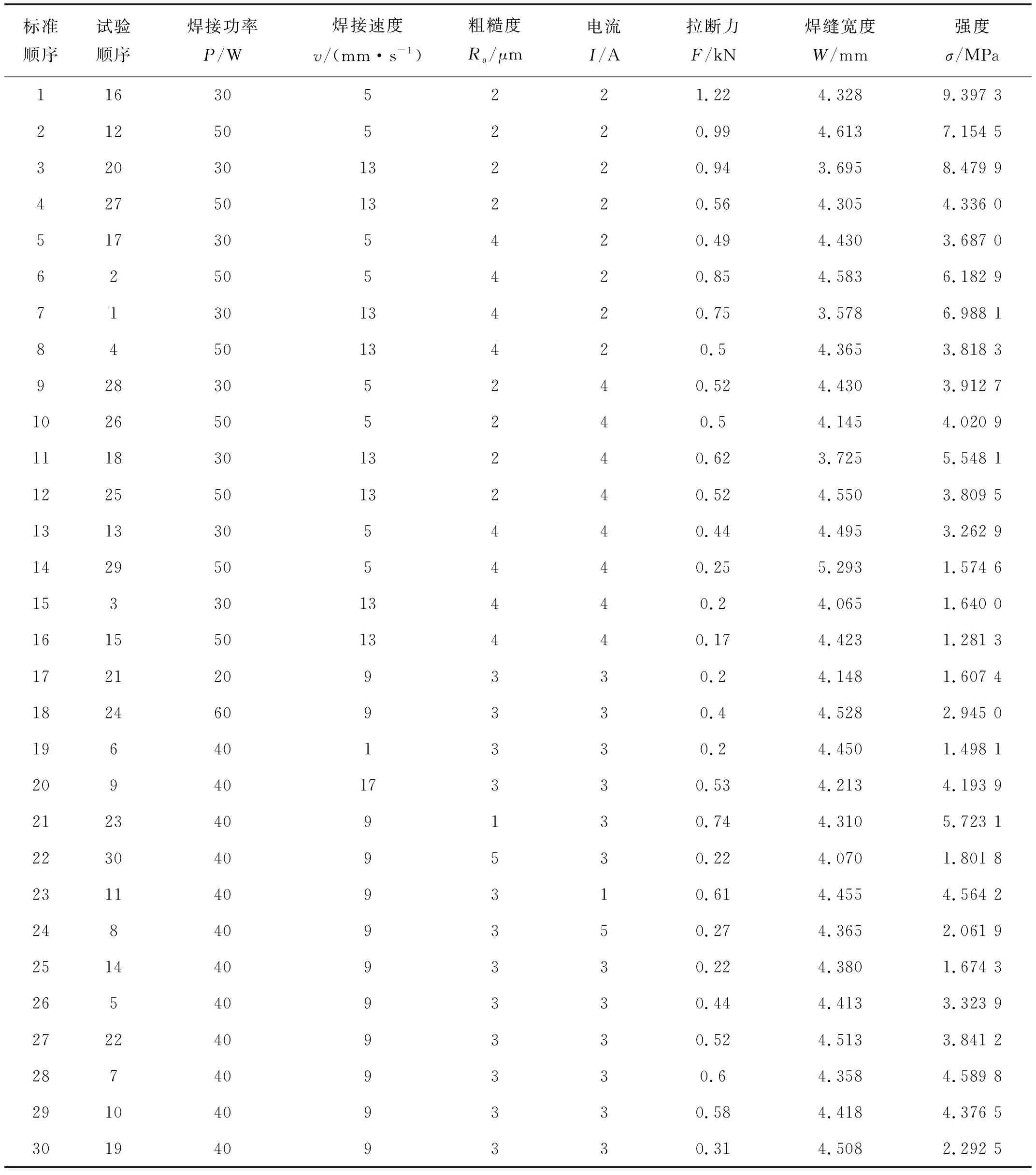

在焊接功率和速度分别为30 W和5 mm/s,表面粗糙度值为1.77时,由模型预测出的拉断力和焊缝宽度,再计算出焊接强度与吸收剂铝粉含量的变化关系如图7所示。

图7 焊接强度随吸收剂铝粉含量变化关系

由图可知,焊件的焊接强度随铝粉含量的增加呈现出先增大后减小的趋势,并在铝粉含量达到30%时,焊件获得最大焊接强度为9.624 MPa。

3.2 焊接功率与焊接强度关系

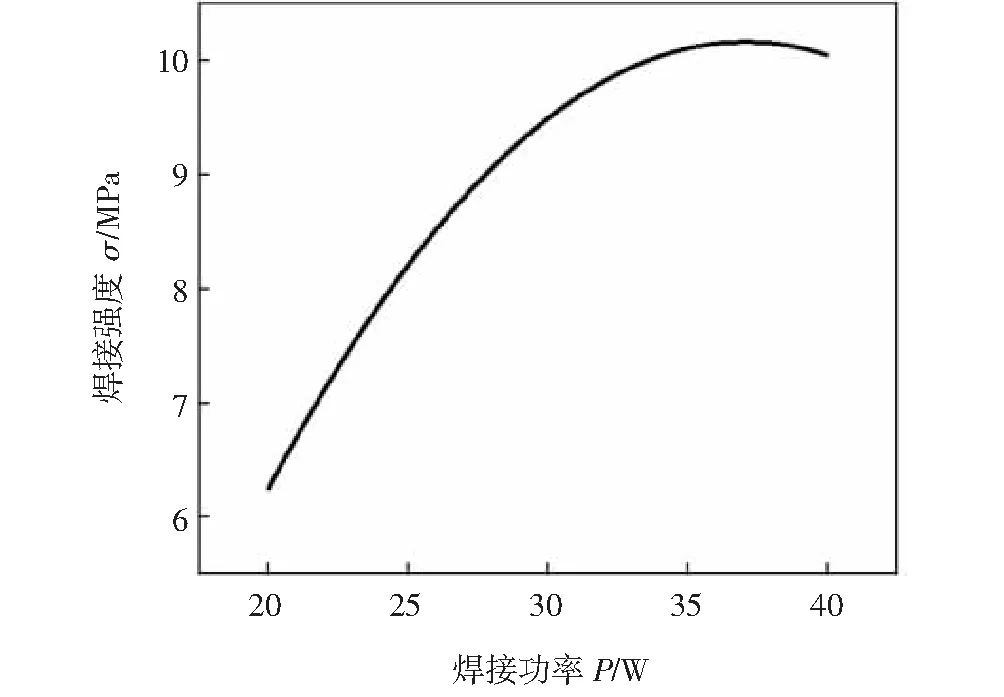

在焊接速度为5 mm/s,表面粗糙度为1.77,吸收剂编号为3时,由模型预测出的拉断力与焊缝宽度,再经计算得出焊接强度与功率变化关系如图8所示。

图8 焊接强度随焊接功率变化关系

由图8可知,焊件的焊接强度随焊接功率的增加呈现出先增加后减小的趋势,并在功率达到35 W时,焊件获得最大焊接强度为10.195 MPa。

3.3 焊接速度与焊接强度关系

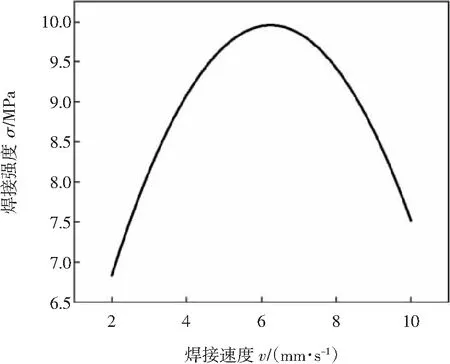

在焊接功率为30 W,表面粗糙度为1.77 μm,吸收剂编号为3时,由模型预测出的拉断力与焊缝宽度,经计算得出焊接强度与焊接速度变化关系如图9所示。

图9 焊接强度随焊接速度变化关系

由图9可知,焊件的焊接强度随焊接速度的增加呈现出先增加后减小的趋势,并在速度达到6 mm/s时,焊件获得最大焊接强度为9.983 MPa。

3.4 表面粗糙度与焊接强度关系

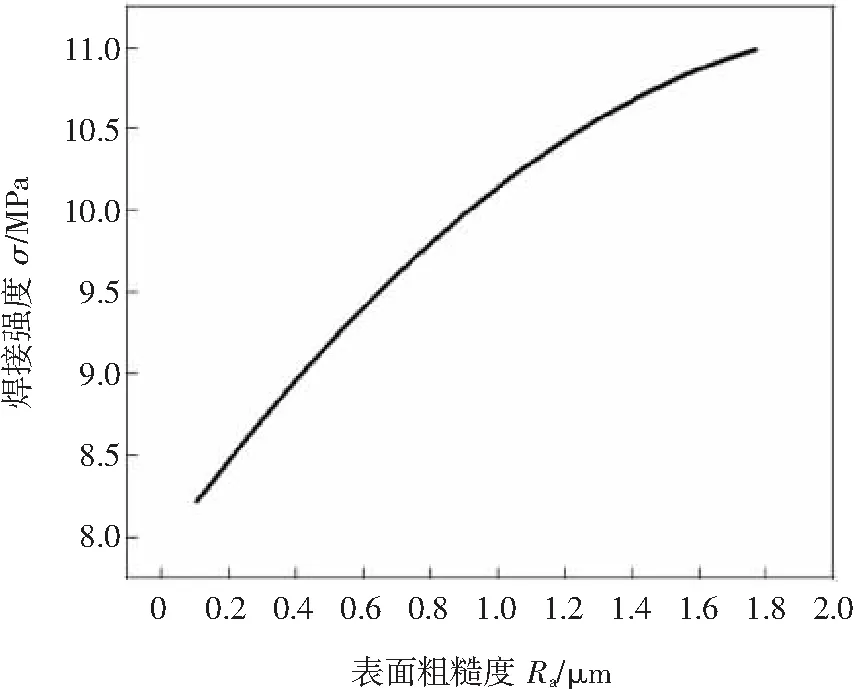

在焊接功率和速度分别为30 W和5 mm/s,吸收剂编号为3时,由模型预测的拉断力与焊缝宽度,经计算得出焊接强度与表面粗糙度变化关系如图10所示。

图10 焊接强度随表面粗糙度变化关系

由图10可知,在表面粗糙度从0.11 μm至1.77μm区间内,焊件焊接强度随焊件表面粗糙度的增加而增加,并在表面粗糙度达到1.77 μm时,获得最大的焊接强度为10.967 MPa。

3.5 工艺参数

基于建立的回归模型只能由输入数据进行预测,无法对全部数据进行全局寻优,因此需要使用穷举法对范围内所有的工艺参数逐一进行比对。

将焊接功率从20 W开始,步长为1 W,共有21个水平(20 W,21 W,…,40 W),同理,焊接速度从2 mm/s开始,步长为1 mm/s,共有19个水平(2 mm/s,3 mm/s,…,20 mm/s),吸收剂中的铝粉含量从1%开始,步长为1%,直至铝粉含量为100%(1%,2%,…,100%)。由于焊件表面粗糙度较难准确划分,因此仍选为初始5水平。

经排列组合计算得出,该4种因素的试验数量共计有147 000组,将上述试验中的焊接工艺参数分别代入拉断力与焊缝宽度预测模型来对拉断力和焊缝宽度进行预测,最后根据焊接强度公式计算出焊缝连接的焊接强度。通过该回归模型计算得出在焊接功率和速度分别为37 W和5 mm/s,吸收剂中的铝粉含量为29%,焊件表面粗糙度为1.77时,能够获得最大的焊接强度,模型预测焊接强度为12.78 MPa。为验证模型准确性,选取模型预测的最优工艺参数进行焊接试验,试验结果显示焊接强度为13.03 MPa,与模型预测值误差为1.96%。验证试验结果表明,该预测模型准确性较高,进一步证实该工艺参数为最优工艺参数。

4 结论

(1)通过LibSVM建立激光透射焊接聚碳酸酯的最大拉断力与焊缝宽度之间的数学预测模型,并将模型预测值与试验值对比,误差仅为1.96%,模型准确性较高,具有预测焊接质量得实际意义。

(2)制定了更有效的优化准则,即由焊接强度的大小来统一衡量。经全局分析寻优后得出:当焊接功率和速度分别为37 W和5 mm/s,表面粗糙度为1.77 μm时,能够获得最大焊接强度为12.78 MPa,在此焊接参数下,能够获得最佳的焊接效果。

(3)提出将铝粉和碳粉混合制成吸收剂,并由模型预测和试验数据论证当铝粉含量为29%时能够获得最佳焊接效果。