t8/5对X100管线钢热影响区粗晶区断裂韧性的影响

朱海山, 徐连勇, 曹健, 贾鲁生

(1. 中海油研究总院有限责任公司,北京 100028;2. 天津大学,天津 300350;3. 哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨 150001)

0 前言

为了提高输送效率并降低运输成本,油气输送管道不断向高强度、大口径和大运送量的方向发展与X80管线钢相比,X100管线钢具有更高的屈服强度,低温韧性与较好的焊接性。生产高强度、高韧性管线钢对中国有重大的战略意义,受到了国家的高度重视[1-2]。

焊接具有低成本、高效率等优点,因此X100管道的铺设几乎都依赖焊接完成,但焊接热输入会恶化焊接接头的性能。焊接接头中焊接热影响区的粗晶区(CGHAZ)是最为薄弱的区域,其韧性较母材会严重下降。所以,为保证焊接接头具有足够的抗裂能力,必须选择优化的焊接工艺并严格控制焊接参数,从而使焊接热影响区保持较高的韧性。热模拟技术由于其具有方便、快捷等特点在焊接研究中得到了广泛应用。在热模拟试验中,热输入的大小可用对应的800 ℃冷却至500 ℃的冷却时间t8/5来表示[3-4]。冷却时间与热输入的大小成正比,热输入越大,t8/5越长,冷却速率越小。

李为卫等人[5]采用焊接热模拟技术研究了不同热输入下X80管线钢CGHAZ的冲击韧性和断裂韧性,在一定范围内,较高的焊接热输入会使CGHAZ的韧性有着明显的升高,但热输入超过一定范围以后,热输入继续增加会导致韧性急剧下降。陈优等人[6]利用焊接热模拟技术模拟不同焊接热输入对X100管线钢热影响区组织和冲击性能的影响,当热输入较大时,微观组织主要为粒状贝氏体,不规则大块状且带有尖角的M-A组元降低了材料的韧性。 热输入降低后,组织主要为板条贝氏体和少量针状铁素体,M-A组元呈细小颗粒分布在铁素体基体上,尺寸较小,冲击韧性较好;当热输入很小时,组织中出现的马氏体导致材料的韧性下降。Wang等人[7]进行了单道焊热循环试验,研究了热输入对X100管线钢CGHAZ组织、M-A组元、硬度、冲击韧性的影响。当热输入小于8 kJ/cm时,金相组织为板条马氏体;当热输入为26~36 kJ/cm时,组织为粒状贝氏体。热输入对硬度的影响不明显(热输入仅使硬度降低16%),而对冲击韧性影响较大。然而,研究不同冷却时间t8/5对X100管线钢CGHAZ断裂韧性的影响还未见系统深入的研究。

文中使用焊接热模拟试验机模拟出冷却时间t8/5为10 s,20 s,30 s,40 s及50 s条件下5组X100钢CGHAZ组织试样,拟通过裂纹尖端张开位移(CTOD)试验和显微分析方法探究X100钢CGHAZ断裂韧性随焊接热输入的变化规律。

1 试验材料与方法

1.1 焊接热模拟

试验所用材料为X100管线钢,热模拟试验在Gleeble 3500试验机上进行,峰值温度选择1 350 ℃,即真实焊接中粗晶区的峰值温度,加热速率为130 ℃/s。在峰值温度保温时间为1 s,然后开始冷却,在800 ℃以上时,以80 ℃/s冷却速率的冷却。从800 ℃开始按照预定的冷却时间t8/5来确定冷却速率,一直冷却至室温。冷却时间对应的t8/5值分别为10 s,20 s,30 s,40 s,50 s。

1.2 断裂韧性测试

进行CTOD试验前,使用疲劳试验机预制一定长度的疲劳裂纹。按照BS 7448标准[7],预制裂纹要求如下:①预制裂纹长度与试样宽度之比即a0/W应在0.45~0.70之间;②测量的9个裂纹长度中任意两个的差距不超过10%a0;③预制疲劳裂纹的前端与起始端的距离应大于1.3 mm或2.5%W,以两者中较大的为准。

CTOD试验在DDL300万能试验机上进行。试样形式为三点弯曲试样,在试样的缺口两端预制有螺丝孔,首先用螺丝安装并固定刀口,将安装好刀口的试样放入-10 ℃的保温箱中并保温10 min以上,使用温度计监控温度。试验箱同样保持在(-10±1) ℃。在放置试样后,试验箱中液体的高度超过试样3~5 mm。放置试样后并安装引伸计,开始加载。加载速度0.5 mm/min。在载荷P发生平稳下降或是试样发生失稳断裂后停止加载,将加载后的试样放入装有液氮的保温桶中降温一段时间后取出并迅速压断。

在加载的同时记录载荷P与裂纹张开位移V的值,并绘制P-V曲线。确定临界载荷P及刀口间的塑性张开位移Vp,从而计算出CTOD的δ值。

1.3 微观组织观察

金相试样的制备步骤包括取样、粗磨、细磨、抛光,使用4%硝酸酒精溶液腐蚀20 s后进行金相组织观察。在10 g CrO3和100 mL H2O对试样进行电解染色观察M-A组元的分布,试验参数为60 V,电解2 min。同时对试样进行扫描电镜(SEM)和透射电镜(TEM)观察,并通过电子背散射衍射(EBSD)技术测定试样组织之间的取向差。

1.4 断口形貌观察

使用机械加工对断裂韧性试验后的试样进行锯切,确保断口试样高度小于2 cm,以便于SEM电镜观察。由于机械加工时断口可能受到污染,因此使用酒精浸泡加工好的试样,放入超声波清洗机中清洗。

2 结果与讨论

2.1 冷却时间对粗晶热影响区CTOD值影响

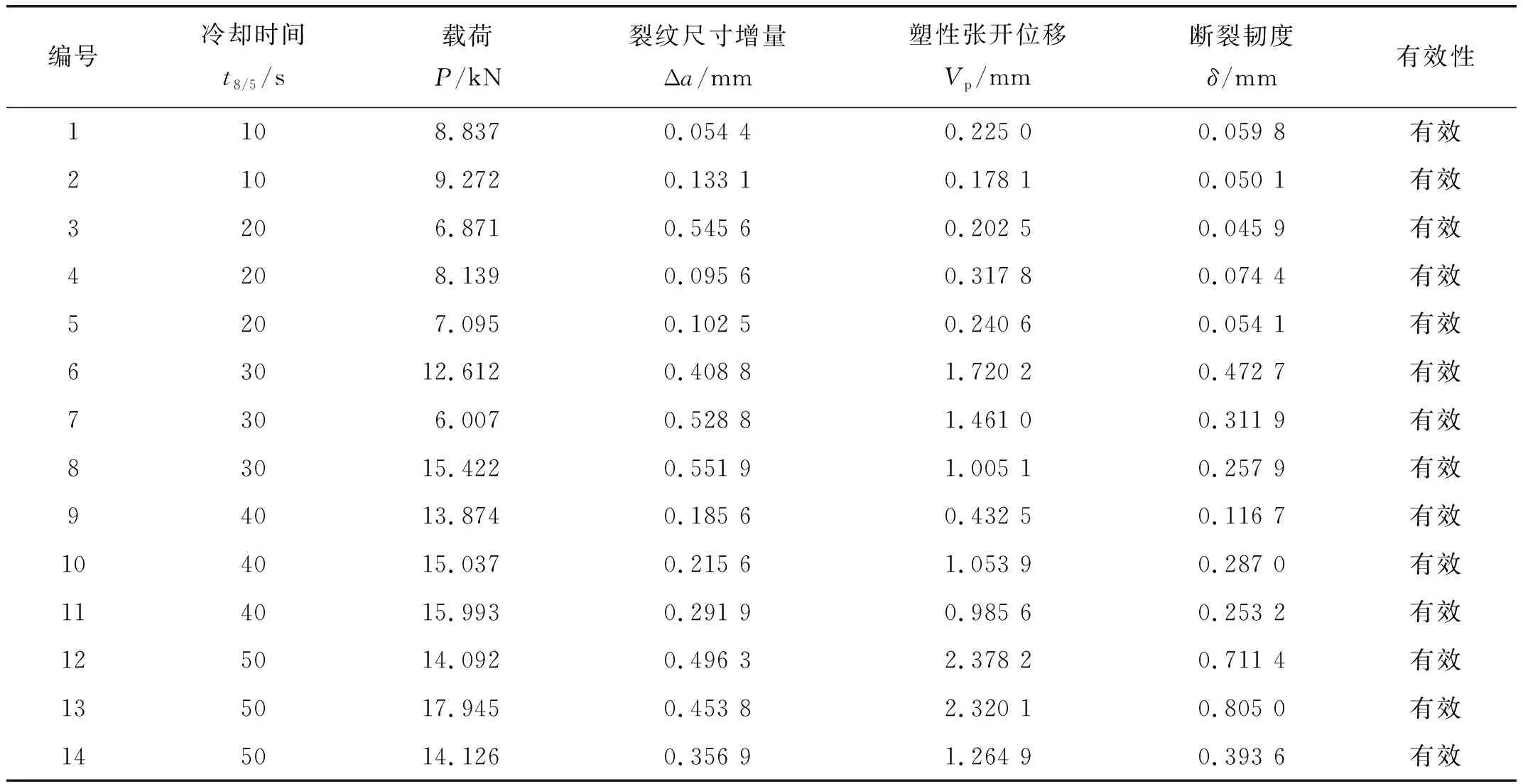

5组不同t8/5下的模拟粗晶热影响区的CTOD试验结果及有效性见表1。

表1 不同t8/5时间下模拟CGHAZ的CTOD值

从表1中可看出,在进行5组的试验中,t8/5=50 s时δ值最高。冷却时间t8/5从10~50 s,即冷却速率逐渐减小时,δ值有明显的上升趋势。值得注意的是,t8/5=40 s时δ值出现反常下降。

2.2 微观组织分析

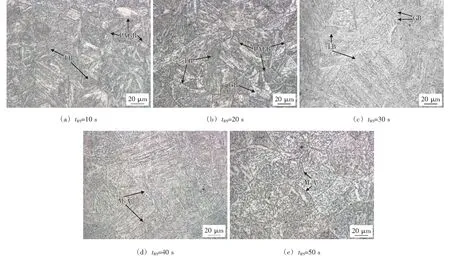

为探明微观组织对断裂韧性的影响,制备金相试样,并在光学显微镜与扫描电镜下观察金相组织,如图1和图2所示。

图1 光镜下CGHAZ微观组织

图2 扫描电镜下CGHAZ微观组织

图1a、图2a分别为t8/5=10 s时 CGHAZ的金相形貌和扫描电镜形貌图。从图中可以看出,贝氏体板条清晰可见,并且这些向晶内生长取向不同的板条贝氏体将原奥氏体晶界(PAGB)清晰勾勒了出来。 相同取向的细密板条聚集生长,几乎占满整个原奥氏体晶粒。对于板条贝氏体来说,有效晶粒尺寸即贝氏体板条的尺寸[8]。 研究表明,贝氏体板条束(LB)的尺寸越大,所表现出的韧性越差[9]。

随着t8/5的增加,粒状贝氏体(GB)开始出现且随着热输入的增加GB占比逐渐增大,如图1b~图1e和图2b~图2e所示。研究表明,当冷温度较高时,过冷奥氏体将转变为GB[10],这说明在冷却速率降低后,在原奥氏体晶粒中会首先出现GB,而后才会有贝氏体板条出现。

随着t8/5的增加,冷却速度继续减缓,高温停留时间将会增加,导致高温产物GB占比增大,低温转变产物LB占比减少。此外,当t8/5达到40 s时,在原奥氏体晶界处出现了马氏体/奥氏体(M-A)组元,如图1d、图2d所示。根据Li等人[12]的研究,在原奥氏体晶界处,连续分布的M-A组元会导致材料韧性严重恶化。

热输入进一步增大,当t8/5达到50 s时,从图1e和图2e可以看出此时热模拟后得到的组织主要由GB组成。从图2e的SEM照片中可以发现,GB中的粒状组织有明显的粗化趋势。

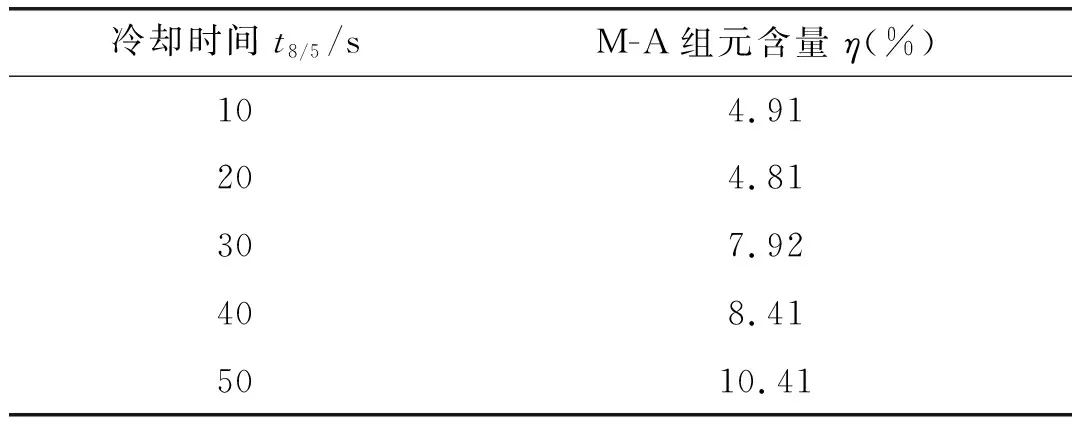

为了更为直观的观察M-A组元,使用CrO3溶液电解法对M-A组元进行着色,其中M-A组元被染成黑色,铁素体为白色,如图3所示。并对不同t8/5时间下得到的粗晶区M-A组元含量进行了统计,见表2。从表中可以看出随着热输入的增加,t8/5时间的增加,冷却速度的降低,高温停留时间的增加,M-A组元含量逐渐增加。从图中可以看出M-A组元主要分布在板条束与板条束之间,和原奥氏体晶界上。M-A组元本身为脆硬相,受到力的作用时,易在M-A组元处造成应力集中,使断裂韧性降低。特别是在晶界上连续分布的M-A组元会使材料的断裂韧性显著恶化。

表2 不同t8/5时间下模拟CGHAZ的M-A组元含量

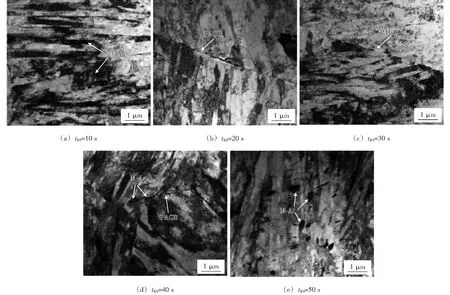

为了进一步分析5组试样组织的微观结构,进行了TEM观察,如图4所示。图4a可以看出贝氏体板条束平直,且板条贝氏体中含有高密度的位错。这些高密度的位错存在,会给受载时位错的运动造成很大的阻力,因贝氏体板条间很容易产生较大的应力集中,且板条排列近乎直线,裂纹一旦萌生很容易在板条间迅速扩展[11]。随着t8/5的增加,高温停留时间将会增加,板条宽度增加,如图4b所示。而板条束尺寸越大,裂纹晶间扩展产生的影响越大,进而导致韧性的恶化。当t8/5达到30 s时,由于高温转变产物粒状贝氏体阻碍了低温贝氏体板条束的长大,如图4c所示。板条束宽度减少,这样会使材料的断裂韧性有所增加。当热输入进一步增加,可以发现在原奥氏体晶界处,开始出现粒状的M-A组元,如图4d所示。这些M-A组元本身为脆硬相,受到力的作用时,易在M-A组元处造成应力集中,使断裂时韧性降低。并且马氏体晶格紧密程度低,固态相变后,体积会发生膨胀,因此在M-A组元处本身就会存在一个应力场,造成应力集中导致材料韧性降低。当t8/5达到50 s时,高温停留时间长,从图4e的TEM照片中可以发现,分布于铁素体基体上的M-A岛有明显的粗化趋势。根据文献[10]可知GB中的M-A岛弥散分布于铁素体基体之中,可以延缓裂纹的扩展,使得韧性得到显著改善,因此韧性增加。

图4 透射电镜下CGHAZ微观组织

5组试样的晶界取向差情况如图5和图6所示,其中红色为小角度晶界,黑色为大角度晶界。通常,把晶界取向差小于10°的称为小角度晶界,大于15°的称为大角度晶界。可以发现,5组试样中均含有较多取向差小于10°的小角度晶界,贝氏体板条束之间是大角度晶界,贝氏体板条间是小角度晶界。不同冷却时间t8/5下模拟CGHAZ的晶界取向分布见表2。可以看出:t8/5由10 s增至50 s,大角度晶界含量是先减小后增加,在t8/5达到30 s时,大角度晶界含量达到最大为80.0%,随后大角度晶界含量开始降低。大角度晶界是由不同晶粒在生长中汇合并发生碰撞而产生的[13],即不同取向的板条束在生长中相遇,由此产生的界面就是大角度晶界。结合图1和图2微观组织照片,可知贝氏体板条束宽度的增加,会导致单位面积内板条束的减少,使得大角度晶界数目减少。当t8/5达到30 s时,由于冷却过程中首先产生的GB将原奥氏体晶粒分割,使得后产生的LB板条束尺寸减小,在同一奥氏体晶粒中不同取向的板条束数量增多。这使得板条束间界面,LB与GB间界面数量大大增加,大角度晶界含量提高。而裂纹扩展至大角度晶界处会受到晶界的阻碍,裂纹的扩展变得困难,因此大角度晶界含量升高,材料的断裂韧性也随之增大。随着t8/5的继续增加,GB增多,板条数量减少,这使得大角度晶界数量降低。而且GB的板条之间的晶界也是小角度晶界,因此大角度晶界含量降低。

图5 晶界取向差分布

图6 晶界取向差分布统计图

表3 不同t8/5时间下模拟CGHAZ的晶界取向分布

2.3 断口形貌分析

使用SEM观察断口试样。图7为5组模拟CGHAZ微观断口中裂纹扩展区的形貌,SEM图片的上部接近预制疲劳裂纹,下部接近失稳断裂区。图7a和图7b裂纹扩展区几乎全部为平坦的解理面,解理面上零散分布着少量小的韧窝。而且,图7a和图7b的裂纹扩展长度短,在短暂的裂纹扩展过程之后,便迅速发生失稳断裂。由此可见,t8/5=10 s和t8/5=20 s时断裂韧性都比较差。其中尤其是t8/5=10 s时,解理面上的韧窝小且浅。因此可以确定,t8/5=10 s时CGHAZ的断裂韧性最差。图7c是t8/5=30 s时CGHAZ的裂纹扩展区形貌,可以看到裂纹扩展的长度较之前两组明显增大,且能看到大量的韧窝密集分布。因此,t8/5=30 s时CGHAZ的断裂韧性较t8/5=10 s和t8/5=20 s时的断裂韧性有明显的改善。图7d为t8/5=20 s时的裂纹扩展区断口形貌。可以发现,与t8/5=30 s时的断裂韧性断口形貌相比,裂纹扩展区大韧窝的比例提高,然而仍可发现少量准解理的形貌,在韧窝深处可见M-A组元,造成韧性的下降。图7e为t8/5=50 s时的裂纹扩展区断口形貌。韧窝的尺寸较大,并具有一定的深度,这使得t8/5=50 s时的CGHAZ具有很高的断裂韧性。

综合以上分析,并结合CTOD值,可确定t8/5=50 s时断裂韧性最好,t8/5=10 s时断裂韧性最差。即t8/5=50 s时,X100管线钢CGHAZ组织的断裂韧性最好。

3 结论

(1)随着t8/5时间增加,CTOD值总体上呈现出上升趋势,断裂机理由准解理断裂向塑性断裂转变,断裂韧性有逐渐改善的趋势。

(2)随着t8/5时间增加,X100管线钢CGHAZ显微组织由板条贝氏体(LB)向粒状贝氏体(GB)转化,在冷却过程中GB首先形核并开始生长占据空间,使后形核的LB板条变细变小。GB本身拥有良好的断裂韧性,LB板条细小也会使断裂韧性得到改善。

(3)t8/5时间为40 s时,M-A组元会发生粗化,粗化并链状分布在原奥氏体晶界(PAGB)的M-A组元会使断裂韧性出现恶化。t8/5时间进一步增加时,因GB比例的提高,GB铁素体基体上的M-A组元弥散分布,断裂韧性又呈现出增加趋势。