水驻极聚丙烯熔喷材料的结构及过滤性能

杨 静 吴海波 李昌稳

1. 东华大学纺织学院,上海 201620;2. 浙江圣蓝新材科技有限公司,浙江 衢州 324400

驻极技术对聚丙烯熔喷材料的过滤性能有重要影响。目前在工业化生产中最常见的为电晕驻极。但电晕驻极产生的驻极体电荷的稳定性较差,其储存受环境温湿度影响大,且随着时间的延长过滤材料表面静电衰减明显。为了改善驻极体的带电能力、提高驻极体过滤材料的过滤性能,相关领域的研究者不断进行探索尝试:在聚丙烯母粒中掺杂纳米无机粒子对熔喷材料进行改性处理;将聚丙烯与其他原料混合并改性;设计单因子或正交试验探寻电驻极的最佳工艺参数[1-3]。近年来在国内开始应用于实际生产的水驻极技术,是一种较为新型的熔喷驻极技术,其工艺过程安全环保。水驻极产品具有静电量饱和、高效低阻、电荷储存稳定性高等优点,受到越来越多的关注。

水驻极技术起源于美国。1996年Angadjivand等[4]尝试用射流或液滴的形式将水冲击到非织造纤维网上,然后干燥该纤维网以产生驻极体。此后不少学者在此基础上进行了改进:先用液体润湿过滤材料再进行干燥处理[5];将蒸汽冷凝到过滤材料上,接着干燥过滤材料以除去冷凝物[6];组合使用功能性液体和功能性气体,利用功能性液体从过滤材料的孔隙中置换气体,随后进行干燥,形成驻极体材料[7]。近年来,国内外也公开了一些水驻极技术和设备的相关专利[8-9]。

目前分析研究水驻极产品性能的文章不多见。本文将水驻极技术与电驻极技术进行对比,以聚丙烯熔喷材料为基材,对驻极前后熔喷材料的结构进行表征,并设计盐性和油性的动静态过滤性能测试及老化试验,通过计算品质因子来对二者的过滤性能进行综合评价。初步总结水驻极产品的过滤特点及不同测试条件对其过滤性能的影响,以期为水驻极聚丙烯熔喷材料的实际生产和应用提供参考,为水驻极技术的带电机理研究提供新方向和新思路。

1 试验部分

1.1 试样制备

1.1.1 试验原料

共聚聚丙烯切片,熔融指数为1 500 g/(10 min),

韩国LG公司生产。

1.1.2 熔喷基布制备

聚丙烯熔喷材料的制备工艺流程:熔体准备→过滤→计量→熔体挤出→熔体牵伸→纤维形成→纤维冷却→成网。以同样的聚丙烯切片为原料,但因电驻极与水驻极所使用的驻极母粒有所不同,所以制备水驻极熔喷基布和电驻极熔喷基布所用的复合母粒会有细微区别。在熔喷生产工艺参数一致的条件下,由两种复合母粒分别制得面密度为30 g/m2的水驻极熔喷基布和电驻极熔喷基布。

1.1.3 驻极工艺流程

水驻极聚丙烯熔喷材料的制备工艺流程:熔喷材料生产→去离子水制备→水驻极技术→烘干工艺。通过高压水泵将去离子水输送到喷水装置,经由喷嘴对熔喷材料进行喷射,同时在过滤材料另一侧放置抽吸装置进行抽吸,使液体和空气气流与纤维充分摩擦从而产生驻极电荷并沉积在过滤材料内部。驻极完成后的熔喷材料通过传送装置送至烘箱进行烘干。

使用线性充电的电晕充电方式制备电驻极聚丙烯熔喷材料,所用高压电电压为15 kV。

本文选取面密度均为30 g/m2的电驻极聚丙烯熔喷材料和水驻极聚丙烯熔喷材料,进行对比分析,并以两种驻极材料各自未经驻极的熔喷基布为对照样进行研究。

1.2 试验仪器

FlexSEM 1000型扫描电子显微镜(SEM),日本HITACHI公司;SBC-12型离子溅射仪,北京中科科仪股份有限公司;YG(B)141G型织物厚度仪、YG(B)026G-500型电子织物强力仪,大荣纺织仪器有限公司;Nicolet6700型傅立叶红外显微成像光谱仪,赛默飞世尔科技;D/max-2550 PC型转靶X射线衍射(XRD)仪,日本Rigaku公司;YG461G型全自动透气量仪,宁波纺织仪器厂;CFP-1000AI型孔径分析仪,美国PMI公司;SPDR分离柱电介质谐振器,波兰QWED公司;TSI 8130A型、TSI 8130型自动滤料测试仪,美国TSI公司;YG(B)751D型恒温恒湿箱,温州际高检测仪器有限公司。

1.3 表面形态观察

采用SEM观察聚丙烯熔喷材料驻极前后的纤维表面形态,加速电压为10 kV,试验前对样品进行高温镀金处理。

1.4 特征参数表征

1.4.1 厚度

参照GB/T 24218.2—2009《纺织品 非织造布试验方法 第2部分:厚度的测定》,用织物厚度仪对试样进行厚度测量,测试压脚面积为20 cm2,压重砝码为200 cN。随机选取测试点,每种试样测试30次,计算其平均值和不匀率。

1.4.2 直径

采用Nano Measurer 1.2.5软件随机测量试样SEM图内的纤维直径,每种试样获取150个数据,计算其平均直径及直径不匀率。

1.5 化学结构测试

采用傅立叶红外显微成像光谱仪,以KBr压片法分别对驻极前后的聚丙烯熔喷材料进行测试,扫描范围为4 000~400 cm-1,最高分辨率为0.09 cm-1。

1.6 XRD测试

采用18 kW转靶XRD仪对试样的结构进行表征,扫描2θ为5°~60°,扫描速率为20 (°)/min,电压为40 kV,电流为150 mA。利用Jade软件对试样的XRD图进行拟合、分峰等处理,并计算试样的结晶度及晶粒尺寸。其中结晶度的计算使用Hinrichsen方法[10]:

式中:XC为样品的相对结晶度;Acrystallization为衍射峰面积;Aamorphous为无规区域面积及背底面积。结晶度的计算即是将拟合后的结晶峰面积除以衍射曲面的总面积。

在计算试样中晶粒尺寸时,选择积分面积占比最大的3个峰分别计算,取平均值作为最后的晶粒尺寸值,其公式为Scherrer公式变换式[11]:

式中:D为垂直于(hkl)面的晶粒尺寸;K为Scherrer常数;β为衍射峰的半宽高;λ为X射线的波长(0.154 06 nm);θ为Bragg衍射角。本文K=0.89。

1.7 基本性能测试

1.7.1 力学性能

参照GB/T 24218.3—2010《纺织品 非织造布试验方法 第3部分:断裂强力和断裂伸长率的测定》,将试样裁剪成25 cm×5 cm,每种试样纵向、横向各5块。设置预加张力为2 N,隔距为200 mm,拉伸速率为100 mm/min。采用电子织物强力仪测量试样的断裂强力和断裂伸长率,取其平均值为测量结果。

1.7.2 透气性

参照GB/T 24218.15—2018《纺织品 非织造布试验方法 第15部分:透气性的测定》,采用全自动透气量仪测量试样的透气性,测试面积为20 cm2,测试压强为200 Pa。随机选取测试点,每种试样测试5次,并计算平均值。

1.7.3 孔径

采用孔径测试仪,通过泡点法测试聚丙烯熔喷材料驻极前后的最小孔径、最大孔径及平均孔径。

1.8 介电性能测试

将试样裁剪成13 cm×13 cm,每种试样各3块,采用SPDR分离柱电介质谐振器测试聚丙烯熔喷材料驻极前后的介电常数和介电损耗角正切值,测试频率为1.1 GHz,以每种试样测试数据的平均值作为测试结果。

1.9 过滤性能分析

评价过滤材料性能的主要指标为过滤效率和过滤阻力,而这两个指标往往是相互制约的。为了综合衡量某一过滤材料的过滤性能,有研究者提出了品质因子Qf:

式中:Qf为品质因子,Pa-1;η为过滤效率,%;Δp为过滤阻力,Pa。过滤材料的过滤性能越好,Qf越大[12]。

1.9.1 过滤性能测试

采用自动滤料测试仪,分别在32、 60、 85 L/min的气体流速下,测试试样的盐性过滤性能和油性过滤性能。所用气溶胶类型分别为质量中径为0.26 μm的NaCl固体气溶胶和质量中径为0.33 μm的石蜡油液体气溶胶。在相应的气体流速下,每种样品测试3次,以其平均值为测试结果,并计算品质因子。

1.9.2 加载过滤性能测试

采用TSI自动滤料测试仪,在85 L/min的气体流速下,分别以NaCl气溶胶粒子和石蜡油气溶胶粒子为尘源,对电驻极和水驻极试样进行盐性和油性加载过滤性能测试。盐性和油性加载过滤总时间均为20 min,每隔1 min记录一次样品的过滤效率及过滤阻力,并绘制变化曲线。

1.10 老化试验

采用YG(B)751D型恒温恒湿箱对电驻极材料和水驻极熔喷材料进行高低温老化处理。首先将试样裁剪成15 cm×15 cm,每种试样各两块。一块放入温度设定为-30 ℃、湿度为65%的恒温恒湿箱中低温老化24 h;另一块放入温度设定为70 ℃、湿度为65%的恒温恒湿箱中高温老化24 h。老化处理完毕后,将两组试样置于室温环境下4 h,再对试样进行盐性和油性过滤性能测试,测试气体流速为32 L/min。

2 结果与讨论

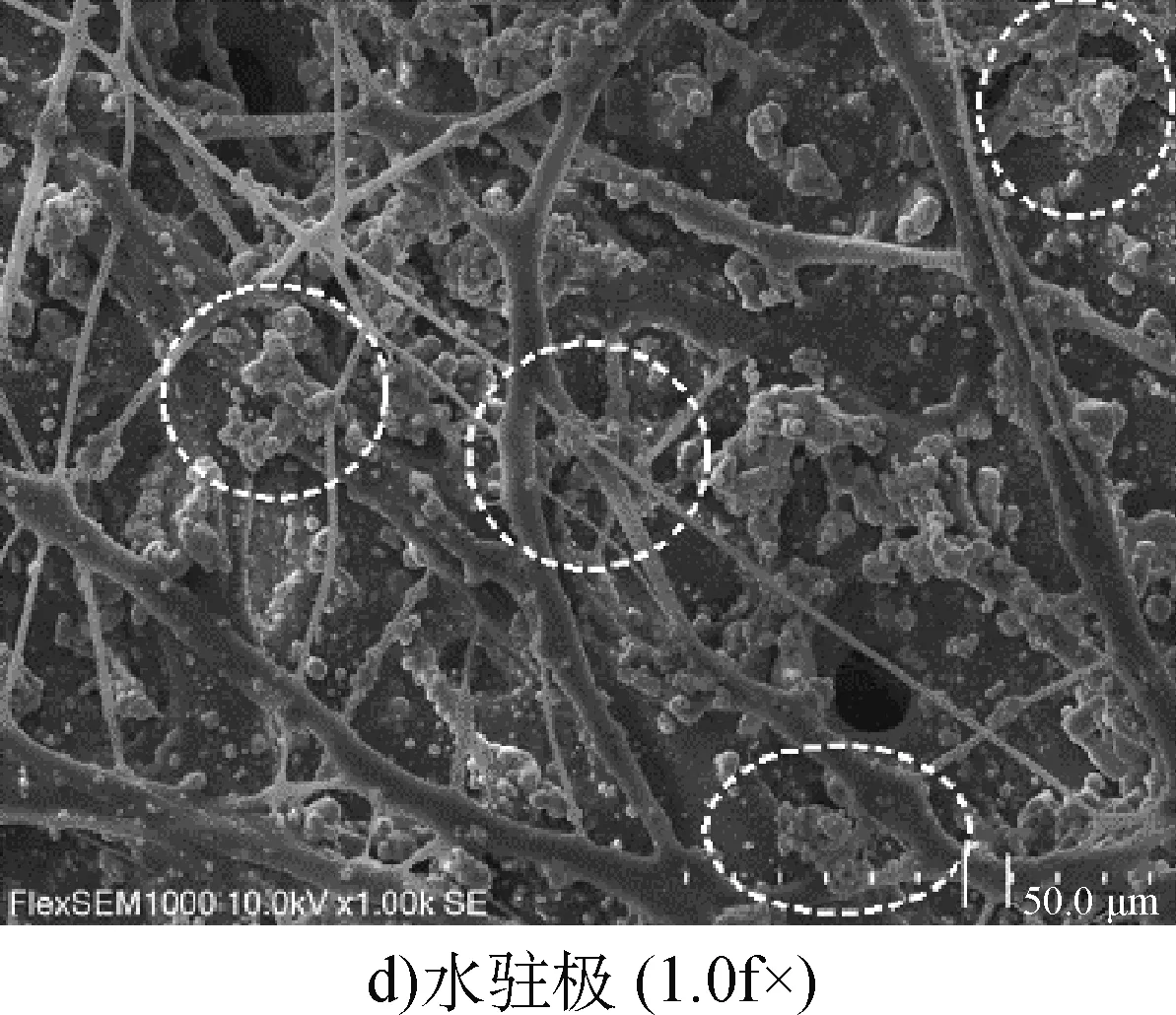

2.1 表面形态结构及特征参数分析

图1为聚丙烯熔喷材料驻极前后的SEM图,熔喷材料纤维交错排列,呈无规则的三维杂乱结构,纤维直径较小且含大量孔隙。由图1a)和1b)可见,电驻极前,纤维粗细均匀,表面较为光滑;电驻极后,纤维表面出现了隆起和凹坑,这是因为高压电使聚丙烯分子链发生断裂并逐渐堆积[13]。观察图1b)和1d)可发现:在同样的放大倍数下,水驻极材料的纤维直径明显小于电驻极材料;水驻极后,水气流对纤维的冲击作用使纤维排列更加紧密,而纤维表面的粗糙程度没有发生太大变化。

图1 聚丙烯熔喷材料驻极前后的表面形态

熔喷工艺是一种通过热空气高速气流牵伸的非稳态纺丝工艺,生产中的各种因素都可能使材料的特征参数出现不匀。表1为试样的基本特征参数。

表1 聚丙烯熔喷材料的基本特征参数

从表1的数据可知,经过两种不同方式驻极后,材料的厚度不匀率均有不同程度的增加,其中水驻极材料的厚度不匀率变化较小。在水驻极时,水气流沿厚度方向垂直地从材料中穿过,并均匀地作用在材料的纵横向;而电驻极在放电时易产生不均匀电场,导致驻极效果不均匀,所以水驻极材料的厚度不匀率增加程度小于电驻极材料。在水驻极过程中,从高压水泵中喷射而出的水气流会对材料产生厚度方向的物理冲击和挤压,从而使材料的厚度减小;而电驻极技术会使熔喷材料变蓬松,从而使得厚度增大。

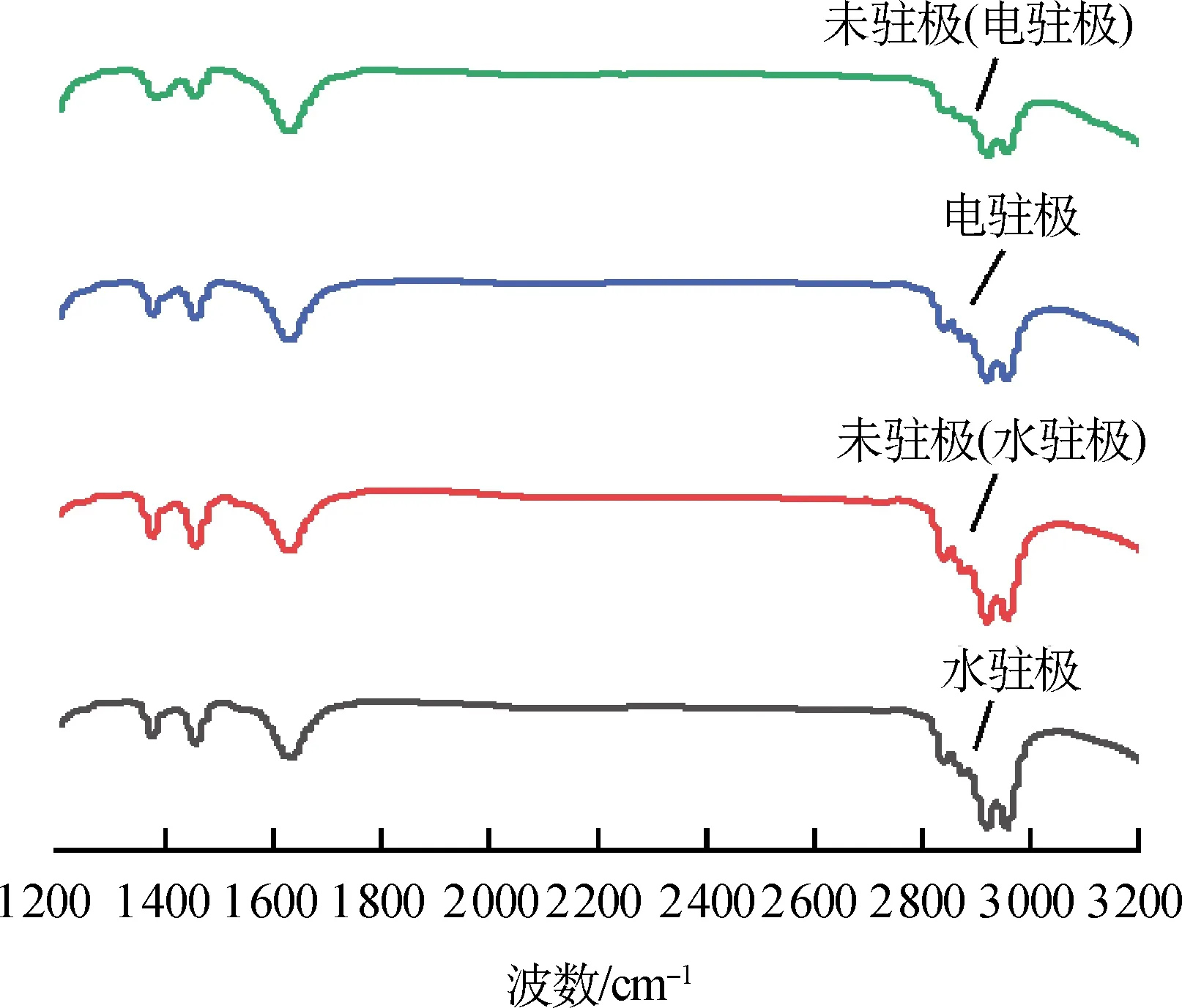

2.2 化学结构分析

图2为聚丙烯熔喷材料驻极前后的红外光谱图,波数1 640 cm-1处的特征峰为KBr受潮产生的水峰,不纳入具体分析。3 000~2 800 cm-1频率范围内主要是聚丙烯C—H伸缩振动模式的红外吸收谱带;1 500~1 350 cm-1频率范围内主要是聚丙烯C—H弯曲振动模式的红外吸收谱带[14]。对比可知,水驻极后聚丙烯熔喷材料的波谱图中没有出现新的特征峰,材料内没有出现新的官能团;驻极前后材料相应特征峰的强度基本一致。这说明水驻极技术并不会改变聚丙烯熔喷材料本身的化学结构。

图2 聚丙烯熔喷材料的红外光谱图

2.3 XRD分析

聚丙烯是一种半结晶聚合物,聚丙烯熔喷材料的晶型、晶粒尺寸、结晶度等结晶行为与驻极体的电荷稳定性有着密切的关系[15]。图3为试样的XRD图谱,表2为根据XRD图谱计算出的试样晶粒尺寸及结晶度结果。分析可知4种试样均具有聚丙烯α

图3 聚丙烯熔喷材料的XRD图谱

表2 从XRD图谱计算的聚丙烯熔喷材料晶体参数

晶型的衍射特征峰,特征峰晶面为(110)、(040)、(130)、(111),其各自对应的2θ角分别为14.0°、17.0°、18.5°、21.5°[16]。由图3可知驻极前后聚丙烯熔喷材料的晶型均未发生较大变化,主要为α晶型。另有研究表明相较β晶型,α晶型的聚丙烯熔喷材料具有更高的空间电荷密度,材料中的无定形区域面积更大,捕获空间电荷的“陷阱”密度也更高[17]。

结晶度反映了材料内晶区与非晶区的比例,而驻极体的电荷“陷阱”主要存在于材料的晶区之间或晶区与非晶区之间的界面,影响着驻极体的电荷存储容量[18]。表2数据显示,未经驻极时两种试样的结晶度几乎没有区别,经过水驻极的试样的结晶度略有下降。经过不同驻极处理后,两种试样的晶粒尺寸均未发生显著变化,值得注意的是水驻极材料的晶粒尺寸为88×10-10m,明显小于电驻极材料。驻极材料的晶粒尺寸会影响驻极体的电荷稳定性,晶粒尺寸越小,电荷衰减速率越慢,其稳定性也越高[19]。

2.4 基本性能分析

2.4.1 拉伸性能分析

熔喷非织造材料的强力取决于纤维本身的强力和纤维间热黏合点的强力,从表3中可以看出聚丙烯熔喷材料驻极前后的拉伸性能变化情况。经两种方式驻极后,材料的纵向、横向断裂强力均有所下降,其中电驻极材料的断裂强力下降更为明显;纵向断裂伸长率有显著降低,横向断裂伸长率变化不大。

表3 聚丙烯熔喷材料的拉伸性能

水驻极后,聚丙烯熔喷材料的面密度及厚度不匀率略有变大,导致纤维网不匀程度加大,水气流作用使纤维间缠结抱合程度下降、结构破坏,从而导致其断裂强力下降。而电驻极材料除了自身不匀率增加外,经过电晕处理后,纤维会受到一定的损伤,且电驻极后材料的结晶度变大、材料变脆,其断裂强力下降更为明显。

2.4.2 孔径和透气性能分析

由表4可知,两种驻极技术对聚丙烯熔喷材料的孔径和透气性的影响均不大,这是因为驻极技术并未改变熔喷非织造材料本身所具备的三维杂乱结构、多向立体微细弯曲孔道和纤维本身特性。水驻极材料驻极前后的平均孔径均小于电驻极熔喷材料,其透气性均大于电驻极熔喷材料。这是因为在材料面密度相同的情况下,纤维直径越小,平均孔径越小。

表4 聚丙烯熔喷材料的孔径和透气性

2.5 介电性能分析

驻极材料的电荷稳定性是衡量材料性能优劣的重要依据,表5为试样的介电性能测试结果。一般而言,材料的介电常数越大,介电损耗角正切值越小,材料的绝缘性就越好,越容易产生静电荷且其不易衰减[20]。从表5可以看出,水驻极后材料的介电常数变大,介电损耗正切值变小;而电驻极材料的介电常数变小,介电损耗正切值变大。这说明水驻极材料更易产生静电荷且电荷储存更加稳定。

表5 聚丙烯熔喷材料的介电性能

2.6 过滤性能分析

空气中气溶胶粒子的过滤机理主要包括拦截效应、惯性效应、扩散效应、重力效应和静电效应,其中重力效应和拦截效应主要针对大粒径气溶胶,本文过滤性能测试所使用的粒子直径均小于0.5 μm,因此重力效应和拦截效应可忽略不计。

2.6.1 盐性过滤性能

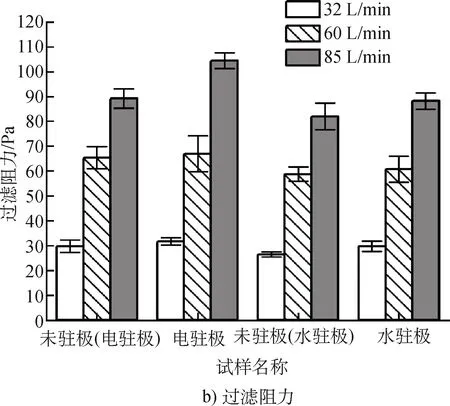

图4为4种试样在盐性过滤测试中不同气体流速下的过滤效率和过滤阻力,表6为试样的品质因子。

图4 聚丙烯熔喷材料的盐性过滤性能

表6 不同盐性过滤测试流速下试样的品质因子

图4中未驻极聚丙烯熔喷材料的过滤效率明显低于驻极后的聚丙烯熔喷材料。这是因为未驻极聚丙烯熔喷材料的过滤主要依靠惯性效应、扩散效应等机械阻挡作用,对亚微米级粒子的过滤效果有限;而驻极后的聚丙烯熔喷材料带有驻极体电荷,主要依靠静电效应吸附气溶胶粒子,从而有效提高了过滤效率。材料的过滤阻力与其直径有很大关系,材料的直径越大,过滤阻力也越大。由表1可知,水驻极材料的直径小于电驻极材料,因此在同样的测试条件下其过滤阻力小于电驻极材料。

随着气体流速的增加,4种试样的过滤效率均呈下降趋势。这与粒子在材料中的滞留时间有关,气体流速越低,粒子在过滤材料内停留的时间越长,粒子就有更多的机会通过布朗扩散与过滤材料进行碰撞而被捕集。当气体流速增加时,粒子通过过滤材料的时间变短,过滤材料对粒子的捕获作用削弱,从而使得过滤效率下降[21]。与此同时,4种试样的过滤阻力随气体流速的增加基本呈线性增加,理论上符合达西定律中过滤阻力与气体流速的正比例关系[22]。

当气体流速由32 L/min增加到85 L/min时,水驻极材料的过滤效率从99.98%下降到99.73%,相较电驻极材料,其下降速率更为缓慢。从表6中也可看出在3个不同的测试流速下,水驻极材料的Qf均高于电驻极材料。这表示水驻极材料受气体流速变化的影响更小,过滤性能更稳定。

结合上述各项性能表征及测试结果可知,水驻极熔喷材料在盐性过滤性能测试中表现出较高的品质因子。相较电驻极试样,水驻极试样的孔径及直径较小,气溶胶粒子进行布朗扩散时更容易与水驻极试样的纤维发生碰撞进而被拦截。从结晶行为上来看,水驻极试样的纤维晶胞的晶粒尺寸较小,纤维含有更多的晶区/非晶区界面,电荷储存能力更强。电驻极熔喷材料的驻极体电荷主要分布在材料的表面,储存空间有限,而水驻极处理使熔喷材料的带电“陷阱”大部分分布在材料内部,驻极体电荷的储存空间更大,过滤材料所带静电量明显增加。水驻极试样的介电常数变大,介电损耗正切值变小,试样内更易产生静电荷且电荷储存也更加稳定。综上,水驻极技术能极大提高熔喷过滤材料对气溶胶粒子的静电吸附作用,从而使得过滤材料的过滤效率得到明显改善。

2.6.2 油性过滤性能

油性过滤测试所用的气溶胶类型为石蜡油。石蜡油为极性非离子型化合物,由于分子间的库仑力作用,粒子一般呈电中性。在与材料内带电“陷阱”接触前,油性粒子主要依靠惯性效应和扩散效应与纤维发生碰撞;当粒子与材料内带电“陷阱”接触后,在驻极体静电场的作用下,粒子会因极化带电从而产生静电效应[23]。图5为试样的油性过滤性能。

图5 聚丙烯熔喷材料油性过滤性能

从图5可以看出驻极后材料的油性过滤效率得到明显提升,这是因为静电效应显著提高了材料对油性粒子的过滤能力。将两种驻极方式进行对比发现,水驻极材料的过滤效率增加得更多,在3个不同的测试流速下,水驻极材料对油性粒子的过滤效率较未驻极前均增加了一倍以上。随着测试气体流速增大,水驻极材料的过滤效率从99.94%变化至99.69%,仅减少了0.25%,其过滤阻力上升得也更加缓慢。表7为试样在油性过滤测试中的品质因子,数据显示在测试的任一气体流速下,水驻极材料的品质因子均远大于电驻极材料,直观地反映了水驻极产品优良的油性过滤性能。

表7 不同油性测试流速下试样的品质因子

2.6.3 加载过滤性能

2.6.3.1 盐性加载过滤性能

图6为驻极材料盐性加载20 min后的SEM图,从图6中可以观察到,加载后NaCl粒子堆积在纤维表面和内部并形成滤饼层,已吸附在纤维上的粒子继续吸附其他粒子并生长成带有“树突”结构的粒子链,如图6虚线框所示,粒子链进一步缠绕形成粒子团。在测试条件一致的情况下,水驻极材料所形成的滤饼层更加密实,出现的“树突”结构也更多,所形成的粒子团也更大。

图6 聚丙烯驻极熔喷材料盐性加载SEM

图7为驻极材料的过滤效率及过滤阻力随加载时间变化的曲线图,两种驻极材料的过滤效率随加载时间的增加,均呈现先下降后增加的趋势,同时其过滤阻力持续上升。这是因为在盐性加载试验的开始,NaCl粒子逐渐沉积在纤维表面,过滤材料中的驻极体电荷被NaCl粒子在过滤中电离产生的相反电性的电荷所中和而导致静电吸附作用减弱,表现为过滤效率的下降[24]。

图7 聚丙烯驻极熔喷材料的盐性加载过滤性能曲线图

随着加载时间的延长,气溶胶粒子持续堆积到过滤材料内部,由于NaCl粒子本身就具有一定的导电性,已被吸附的粒子和纤维一起成为捕获气流中气溶胶粒子的主体,使过滤材料的静电效应得到增强。材料内部孔隙被填满后粒子在过滤材料表面持续堆积形成滤饼层,此时过滤材料的机械阻挡作用得到增强,从而过滤效率也得到提高[25]。在整个加载过程中,过滤材料内纤维间的孔隙逐渐被堵塞,过滤材料的致密程度不断增加,导致过滤阻力不断上升。

2.6.3.2 油性加载过滤性能

油性加载过滤试验中,石蜡油粒子以液态形式聚结在纤维上,与NaCl粒子加载后产生的永久性侵入结构不同,油性粒子聚结后会发生流动,其加载现象也与固体气溶胶粒子有很大区别。从图8可以看出,驻极材料的过滤效率随加载时间延长均不断下降,其中水驻极材料的过滤效率下降得更少。当气体流速为85 L/min时,油性加载20 min后,水驻极材料的过滤效率仅下降了0.95%,而电驻极材料的过滤效率却下降了10.97%。

图8 聚丙烯驻极熔喷材料的油性加载过滤性能曲线图

聚丙烯材料具有亲油性,油性粒子沉积在纤维表面时会逐渐润湿纤维,并聚结形成液滴和液膜,又因油性粒子不具有导电性,所形成的液膜覆盖在纤维上会减小材料静电吸附的有效面积,从而导致过滤效率下降。水驻极材料的过滤效率下降缓慢。一方面,水驻极材料的静电量充足且主要分布在材料内部,能充分地利用熔喷材料内的弯曲孔道对油性粒子进行吸附拦截;而电驻极材料的驻极体电荷主要分布在材料表面,对粒子的静电吸附能力有限,油性粒子容易穿透材料以致过滤效率下降迅速。另一方面,水驻极材料的纤维直径及孔径更小,材料本身对油性粒子的机械阻挡作用也更强,同时这也是水驻极材料加载过程中过滤阻力更大的原因。

2.7 老化试验分析

上述试验证明驻极后的聚丙烯熔喷材料的过滤性能会得到显著提高,但在实际生产运输过程中材料内的驻极体电荷会受到环境温湿度的影响而发生衰减,材料的过滤性能也会随之发生变化。为了研究水驻极产品的过滤性能随温度的变化情况,本文设计了水驻极材料的高低温老化试验,并将其与电驻极材料进行对比,表8和表9分别为两种驻极材料经过高低温老化试验后的盐性和油性过滤性能测试结果。

表8 聚丙烯驻极熔喷材料老化试验后的盐性过滤性能

表9 聚丙烯驻极熔喷材料老化试验后的油性过滤性能

表8和表9的数据显示,经过-30 ℃的低温处理或70 ℃的高温处理后,驻极材料的盐性以及油性过滤效率均会下降,且高温老化后材料过滤效果下降更为明显;而水驻极材料的过滤阻力会在低温处理后变大,高温处理后变小。经-30 ℃的低温处理后,材料内部分带电“陷阱”处于冻结的状态,过滤效率会略有下降。而经70 ℃高温处理后,材料带电“陷阱”中的电荷会具有更高的能量,同时使得材料内部的分子运动加快,“陷阱”内部分电荷被释放后逸出或被中和,因此高温会加快材料中电荷的衰减速率[26]。

对比可知,在高低温老化试验中水驻极试样的过滤效率更加稳定,其盐性及油性过滤效率下降程度明显小于电驻极试样。试验结果表明在高低温环境中水驻极熔喷过滤材料的电荷储存稳定性更强,过滤材料内电荷衰减受温度影响较小。

3 结论

本文对聚丙烯熔喷材料水驻极前后的试样进行了结构表征和过滤性能测试,并对比电驻极聚丙烯熔喷材料,得到以下结论:

(1) 水驻极技术并不改变聚丙烯纤维的表面形态及主体化学结构,但会使熔喷材料的厚度减小,力学性能略有下降。

(2) 水驻极聚丙烯熔喷材料的晶胞结构主要为α晶型,驻极不改变材料的结晶度及晶粒尺寸。

(3) 水驻极聚丙烯熔喷材料的介电常数变大,介电损耗正切值变小。与电驻极材料相比,水驻极材料更易产生静电荷,且电荷不易衰减。

(4) 当气体流速由32 L/min增加到85 L/min时,水驻极材料的盐性过滤效率从99.98%变化为99.73%,油性过滤效率从99.94%变化为99.69%。对比电驻极材料,水驻极材料的品质因子更高,过滤效果更好。

(5) 当气体流速为85 L/min时,水驻极材料经盐性和油性加载20 min后过滤效率分别下降了0.93%、0.95%,表现出稳定且优良的过滤性能。结合加载后SEM图分析可知,水驻极材料的驻极体电荷主要分布在纤维网内部,静电量充足,对气溶胶粒子的吸附更加高效充分。

(6) 经高低温老化试验后,材料过滤性能测试结果表明,水驻极材料内的电荷衰减受温度的影响较小。