振动旋转压实级配碎石制样方法及力学性能试验

谭波, 杨涛

(1. 桂林理工大学 土木与建筑工程学院, 广西 桂林 541004;2. 桂林理工大学 广西建筑新能源与节能重点实验室, 广西 桂林 541004)

级配碎石是一种散体材料,作为柔性基层时,拥有良好的应力分散能力,能有效缓解路面裂缝的产生.我国对级配碎石的应用相对较少,主要原因是室内成型方式与施工实际碾压机理存在差异,使试验结果不能较好地反映工程实际.以往对级配碎石的研究中,采用静压压实法制作试件,然后,测定其强度、抗裂能力、抗疲劳能力等路用性能[1];采用重型击实法确定最大干密度及最佳含水率.研究表明,静压压实法并不能有效地模拟公路路面实际碾压工况[2-3].

针对以上问题,学者对振动成型法和碎石混合料级配进行了研究.常艳婷等[4]在利用振动成型法和静压法对级配碎石抗变形性能的研究中发现,振动压实成型的级配碎石的回弹模量是静压法的1.56~1.77倍,抗塑性变形能力是静压法的1.52~1.56倍.王龙等[5]发现级配碎石振动和击实成型方法的物理指标及力学指标具有线性关系,振动成型试件的最佳含水量比击实成型试件平均高1.0%.洪亮等[6]对水泥稳定砾石骨料进行振动与击实成型对比试验,指出在相同水泥剂量下,振动成型试件的7 d无侧限抗压强度比静压法成型试件高1.2~1.4倍.Huang等[7]研究发现在沥青混合料振动压实的过程中,振动频率的增加将有效增加沥青混合料中上层的压实度.刘栋等[8]通过研究水泥稳定类材料旋转压实成型,发现旋转压实成型的试件比击实和静压成型试件的压实含水率和矿料级配衰变降低,试件的密度和强度有所提高.以往对振动压实、旋转压实、静压和振动成型的研究都有较深入的分析,但是将振动、旋转和压实结合起来对碎石混合料成型的研究还比较缺乏.

因此,本文利用自主研制的道路材料旋转振动压实仪,对级配碎石混合料分别进行静压、振动、振动压实、旋转压实和振动旋转压实成型,分析不同成型方式下碎石混合料试件的性能,研究振动旋转压实方式的成型机理,探索一种能有效反映工程实际的级配碎石成型方式.

1 原材料及试验仪器

1.1 原材料

细骨料采用广西贵港高速公路路用粒径为4.75 mm以下的花岗岩碎石颗粒;粗骨料采用广西贵港高速公路路用花岗岩碎石,粒径范围在4.75~53.00 mm之间;水为日常饮用水.

试验用级配碎石筛分曲线图,如图1所示.图1中:D为筛孔直径;η为碎石筛分通过率.最大理论密度曲线是根据最大理论密度公式计算得出[9],即S=(d/dmax)0.5×100%,其中,d为颗粒粒径;dmax为最大颗粒粒径;S为粒径d碎石的最大理论密度通过率.

1.2 道路材料振动旋转压实仪

道路材料振动旋转压实仪为新型道路材料压实成型仪器,如图2所示.该仪器能同时实现振动、旋转、压实3种功能,可使用电脑全程控制,并能将各种试验参数通过仪器传输给电脑.该仪器可将碎石混合料进行多种不同方式压实成型,且能实时输出压实位移变化数据.

图1 试验用级配碎石筛分曲线图 图2 道路材料振动旋转压实仪 Fig.1 Screening curve of graded Fig.2 Road material vibration crushed stone for test rotary compaction device

仪器的主要工作性能参数:振动频率为3 000 次·min-1;振幅为0.6 mm;旋转速率为5圈·min-1;施加压力为100~700 kPa(可自由控制).

图3 道路材料弹性模量、剪切强度测试仪Fig.3 Resilient modulus and shear strength test device of road material

1.3 道路材料弹性模量、剪切强度测试仪

道路材料弹性模量、剪切强度测试仪为新型道路材料力学性能测试仪器,如图3所示.该仪器的主要功能是测试成型试件的抗压回弹模量和剪切强度.

该仪器的主要工作性能参数:竖向压力为0~100 kN;竖向位移为40 mm;加载速率为1,2,4 mm·min-1;水平推力为0~20 kN;剪切速率为0.80,0.02 mm·min-1.

2 试验方法

试件模型直径为150 mm、高为230 mm,采用自研的道路材料旋转振动压实仪,进行级配碎石混合料振动旋转压实成型试验.

2.1 最佳含水率

振动旋转压实成型方式与传统压实试验有较大差别,其含水率对级配碎石试件的力学性能影响显著[10-11].因此,在测试碎石混合料的最佳含水率时,应先进行试验方法设计和验证.使用规范要求的中值级配,设计试验方法如下:1) 将碎石混合料烘干至恒质量,冷却至常温;2) 往常温碎石中加入定量自来水,自来水掺入率分别为3.0%,3.5%,4.0%,4.5%,5.0%;3) 将拌匀的碎石混合料分两层压实,每层压实4 min;4) 计算压实后碎石混合料的压实密度,绘制压实密度(ρc)-含水率(δ)曲线,如图4所示.

由图4可知:当含水率为4.1%时,碎石混合料的压实密度最大,为2.273 g·cm-3.因此,碎石混合料均采用4.1%的含水率.

2.2 成型方式设计与验证

不同成型方式的压实位移变化曲线,如图5所示.图5中:Δ为压实位移;n为压实旋转圈数.由图5可知:级配碎石混合料在振动旋转压实成型方式下的压实位移最大,表明振动旋转压实成型试件具有更好的压实度和更高的压实密度.

图4 压实密度-含水率曲线 图5 不同成型方式的压实位移变化曲线 Fig.4 Compacted density- water content curves Fig.5 Curves of compaction displacement under different forming methods

表1 各成型方式下级配碎石混合料的物理参数Tab.1 Physical parameters of graded crushed stone mixtures under different compaction methods

对各成型方式下的级配碎石混合料试件进行密度测试.将级配碎石混合料均分为两层成型,每层均采用200 kPa的竖向荷载压力压实4 min或振动4 min.各成型方式下级配碎石混合料的物理参数,如表1所示.表1中:m,V,ρ分别为混合料的质量、体积和密度.

由表1可知:在5种成型方式下,振动成型试件的密度最低,而振动旋转压实成型试件的密度最高.相较于振动成型、静压成型、旋转压实成型和振动压实成型试件,振动旋转压实成型试件的密度分别提高了29.5%,5.6%,4.1%,2.2%.广西某高速公路施工时使用相同级配和相同材料的路面基层,其实测密度为2.40 g·cm-3,可以看出振动旋转压实成型试件的密度更接近施工实测数据.因此,建议级配碎石混合料采用振动旋转压实成型方式.

2.3 撒粉碾压

为避免级配碎石混合料在振动旋转压实成型过程中出现细集料离析,造成混合料试件上部出现只有大粒径碎石而缺少细集料的情况,提出预留一部分细集料洒在级配碎石混合料表层的方法.为证明该方法的合理性,对级配碎石混合料分别进行不预留撒粉压实、预留100 g撒粉压实、预留200 g撒粉压实、预留300 g撒粉压实、预留500 g撒粉压实试验.其中,撒粉压实时间为4 min,压实荷载为200 kPa.撒粉压实试验结果,如表2所示.

表2 撒粉压实试验结果Tab.2 Results of dusting compaction tests

试验结果表明:进行撒粉压实后,级配碎石混合料成型试件的密度得到了提高,最多可提高5%;级配碎石混合料成型试件在经过预留撒粉压实后,集料离析情况也得到了改善.综上,建议采用预留200 g细集料进行表层洒粉压实的方法.

2.4 压实时间

对试验仪器的性能研究发现,随着级配碎石混合料压实时间的增加,级配碎石混合料的压实程度也增加,级配碎石混合料密度随之增大,但压实时间过长会使级配碎石混合料粒径较大、碎石破碎程度增加.因此,要选择合理的压实时间.

压实时间主要是根据级配碎石混合料在压实过程中所受压实荷载及压实位移的变化来确定.采用振动旋转压实成型方式,由道路材料旋转振动压实仪系统反馈的级配碎石混合料的压实荷载、压实位移的变化曲线,如图6,7所示.图6中:σ为压实荷载.由图6,7可知:在压实过程中,当级配碎石混合料试件旋转6圈时,其所受压实荷载趋于稳定,稳定在初始设置的200 kPa左右;而压实位移在级配碎石混合料试件旋转0~5圈(0~1 min)时变化很大,当旋转到20圈(4 min)时,压实位移趋于稳定.因此,设定压实时间为级配碎石混合料试件旋转到20圈时,即4 min.

图6 压实荷载-旋转圈数变化曲线 图7 压实位移-旋转圈数变化曲线 Fig.6 Curves of compaction load and rotation number Fig.7 Curves of compaction displacement and rotation numbers

2.5 压实荷载

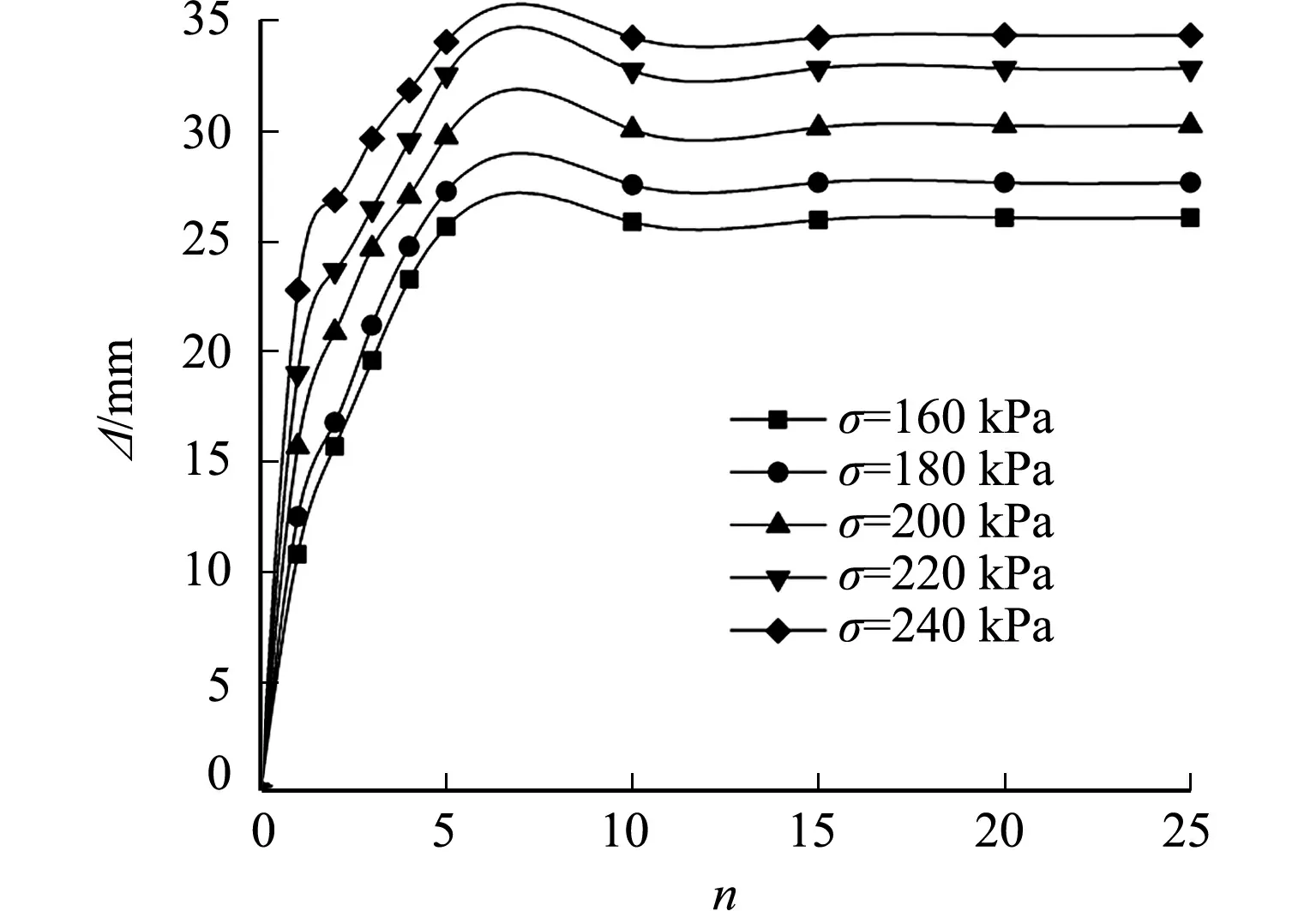

图8 不同压实荷载下的压实位移变化曲线Fig.8 Curves of compaction displacement under different compaction loads

不同压实荷载下,级配碎石混合料成型试件的密度各不相同,为了更好地模拟公路路面实际碾压工况,级配碎石混合料应达到路面施工的压实度,且还需要保证级配碎石混合料骨架结构不被破坏[12-14].压实荷载太大会使一些粒径大的碎石被破坏,从而导致骨架破损;压实荷载太小则不能有效地模拟路面实际碾压工况.对级配碎石混合料进行不同荷载压实,并预留200 g细集料在表层撒粉,得到不同压实荷载下的压实位移变化曲线,如图8所示.当施加压实荷载分别为160,180,200,220,240 kPa时,测得混合料的压实密度分别为2.31,2.35,2.39,2.42,2.44 g·cm-3.

试验结果表明,当σ<200 kPa时,级配碎石混合料的压实度比较小,密度也比较低;当压实荷载为220,240 kPa时,级配碎石混合料的压实度很高,但其顶层粒径较大的碎石易出现碎裂的情况,引起级配碎石混合料的级配发生衰变.结合施工实测数据,发现压实荷载为200 kPa时,压实密度更接近施工现场的实测数据.综合以上分析,选择压实荷载为200 kPa.

2.6 制样方式

结合试验方案和结果,提出一种较好的振动旋转压实制样方式,该制样方式适用于花岗岩大粒径级配碎石混合料.级配碎石混合料使用自研道路材料旋转振动压实仪进行压实,具体步骤为:1) 按级配称取5 kg级配碎石混合料,并预留200 g细集料作撒粉用;2) 将4 800 g级配碎石混合料按最佳含水率加水,搅拌均匀后使用保鲜膜密封养护12 h;3) 将养护好的级配碎石混合料分为2份,分两层压实,每层压实20圈(4 min);4) 将预留的200 g细料均匀洒在级配碎石混合料表层,并按最佳含水率喷水,压实4 min.

3 抗压回弹模量与加州承载比(CBR)试验

对不同成型方式的级配碎石混合料试件进行抗压回弹模量和CBR测试.由于振动成型试件的密实度太低,不适宜做抗压回弹模量和CBR试验,故只针对静压压实、旋转压实、振动压实和振动旋转压实成型的级配碎石混合料试件进行试验.

3.1 抗压回弹模量试验

参照JTG E51-2009《公路工程无机结合料稳定材料试验规程》[15]进行级配碎石混合料抗压回弹模量试验.级配碎石混合料使用自研道路材料旋转振动压实仪并结合节2.6的制样方式制作级配碎石混合料试件,使用道路材料弹性模量、剪切强度测试仪对级配碎石混合料进行抗压回弹模量测试.压实成型后的级配碎石混合料,如图9所示.级配碎石混合料的抗压回弹模量试验仪器,如图10所示.

图9 压实成型后的级配碎石混合料 图10 级配碎石混合料的抗压回弹模量试验仪器 Fig.9 Graded crushed stone mixture after compaction Fig.10 Test instrument for compressive resilient modulus of graded crushed stone mixture

抗压回弹模量Ec的计算式为Ec=ph/l.其中,p为单位压力,MPa;h为试件高度,mm;l为试件回弹变形,mm.计算不同成型方式下压实级配碎石混合料的抗压回弹模量,结果如表3所示.采用的测试压实荷载为500 kPa.

表3 抗压回弹模量试验结果Tab.3 Test results of compressive resilient modulus

由表3可知:不同成型方式下的级配碎石混合料试件的压实密度和抗压回弹模量存在较大差异;振动旋转压实成型的级配碎石混合料试件的压实密度和抗压回弹模量最高,静压压实成型的级配碎石混合料试件的压实密度和抗压回弹模量最低;振动旋转压实成型的级配碎石混合料试件的抗压回弹模量分别是静压压实、旋转压实和振动压实成型试件的2.84,2.25,1.44倍.

不难看出,级配碎石混合料试件的压实密度和抗压回弹模量存在较高的相关性.原因是不同成型方式下的级配碎石混合料试件的骨架性能不同,骨架性能越好,其抗压回弹模量越高[16].广西某高速公路施工现场实测回弹模量值为400 MPa,可以发现振动旋转压实成型的级配碎石混合料试件的抗压回弹模量更加接近施工现场.

3.2 加州承载比试验

级配碎石混合料的加州承载比值越高,其骨架性能越好[14].对级配碎石进行振动旋转压实成型后,开展CBR试验,以研究其成型级配碎石混合料的骨架性能.参照JTG E40-2007《公路土工试验规程》[17]对级配碎石混合料试件进行CBR试验.试验采用的压头截面积为0.002 8 m2.级配碎石混合料的CBR试验仪器,如图11所示.

图11 级配碎石混合料的CBR试验仪器Fig.11 CBR test instrument of graded crushed stone mixture

一般情况下,CBR试验中贯入量为5.0 mm的抗压回弹模量小于贯入量为2.5 mm的抗压回弹模量,因此,在研究中基本采用贯入量为2.5 mm的抗压回弹模量.若贯入量为5.0 mm时的承载比大于贯入量2.5 mm时的承载比,则试验应重做;若重做的结果仍然如此,则采用贯入量为5.0 mm时的承载比.CBR试验结果,如表4所示.

由表4可知:振动旋转压实成型的级配碎石混合料试件的RCB均高于其他几种成型方式,其RCB分别为静压压实、旋转压实和振动压实试件的1.30,1.26,1.19倍.主要原因是振动旋转压实成型试件的骨架性能相较其他几种成型试件更好,试件的抗承载能力也更好.

表4 CBR试验结果Tab.4 Results of CBR test

结合广西某高速公路施工时的实测数据,发现振动旋转压实成型的级配碎石混合料试件的RCB值与实测值较为相近,表明该成型方式可以较好地模拟道路施工的实际碾压工况.根据其他学者的研究经验[18],高等级公路级配碎石混合料基层的RCB值一般在300%以上,因此,振动旋转压实成型方式可较好地反映道路工程实际.

4 结论

1) 相较于振动成型、静压成型、旋转压实成型和振动压实成型试件,振动旋转压实成型的级配碎石混合料试件的压实密度最高,分别提高了29.5%,5.6%,4.1%,2.2%;结合工程实测数据,发现该成型方式的试件更接近工程实际,且相较于重型击实成型试件的大粒径碎石更不容易被破坏.

2) 振动旋转压实成型试件的压实密度随着压实时间和压实荷载的提高而增加,最后趋于稳定.试件压实密度在压实时间1 min内变化剧烈,压实4 min后,压实密度趋于稳定,因此,建议采用压实时间为4 min.当压实荷载为200 kPa时,压实密度已较接近工程实际,当压实荷载达到220 kPa时,级配碎石混合料试件会出现较大粒径碎石被破坏的情况;并且随着荷载的继续增大破碎情况会加重,使级配碎石混合料发生严重的级配衰变.因此,压实荷载建议采用200 kPa.

3) 对于级配碎石混合料试件,建议采用振动旋转压实成型方式制样,再添加最佳含水率的水密封养护12 h;试验采用压实荷载为200 kPa,其中,级配碎石混合料分2层压实,每层压实4 min,并预留200 g细集料,用于试件表层撒粉,再压实4 min.

4) 相较于静压压实、旋转压实和振动压实试件,振动旋转压实成型的级配碎石混合料试件的RCB和抗压回弹模量最高,分别为328%,354.716 MPa.结合施工现场的实测数据,发现振动旋转压实成型试件的力学性能更接近工程实际.

5) 根据振动旋转压实成型试件的压实密度、加州承载比和抗压回弹模量试验结果与工程实测数据对比发现,振动旋转压实成型方式能较好地模拟公路施工的实际碾压工况,可作为今后替代传统级配碎石试件制样方法的一种尝试.