地铁车站深基坑拉槽分层开挖稳定性分析

张念, 朱雪健, 万飞

(1. 太原理工大学 土木工程学院, 山西 太原 030024;2. 安徽建筑大学 安徽省BIM工程中心, 安徽 合肥 230601;3. 合肥轨道交通集团有限公司, 安徽 合肥 230000;4. 交通运输部公路科学研究所, 北京 100088)

地铁车站多位于城市繁华地段,周边建筑物及地下管线众多,结构复杂,多采用明挖法进行施工[1-3].地铁车站基坑多呈长条形、开挖体量大、施工空间狭小、施工工序繁多、组织管理难度大、施工效率低,传统明挖法施工常常无法保证基坑工程的施工进度[4-6].基坑的开挖会引起地表的沉降,对围护结构要求比较高,保持基坑开挖的稳定性非常重要[7].因此,工程技术人员需要一种既能保证基坑开挖的稳定性又能提高施工效率的开挖方法.

新疆乌鲁木齐地铁1号线某车站为长条形,车站基坑处于无水砂卵石地层,底板最大埋深为18.65 m,开挖空间狭小,使用传统施工开挖方法土方挖运效率较低,施工组织管理难度大,工期难以得到保证.目前,该地区没有成功的工程经验可以参考,照搬其他地区的施工经验[8-13]又不能保证其工法的可靠性和经济性.因此,基于车站基坑土方开挖工程的特点,本文提出拉槽分层开挖方法,采用数值计算方法对拉槽分层开挖方法与传统基坑开挖方法的稳定性进行对比分析,并在施工过程中采用现场监测手段对基坑的稳定性进行测试,验证拉槽分层开挖方法的可行性.

1 工程概述

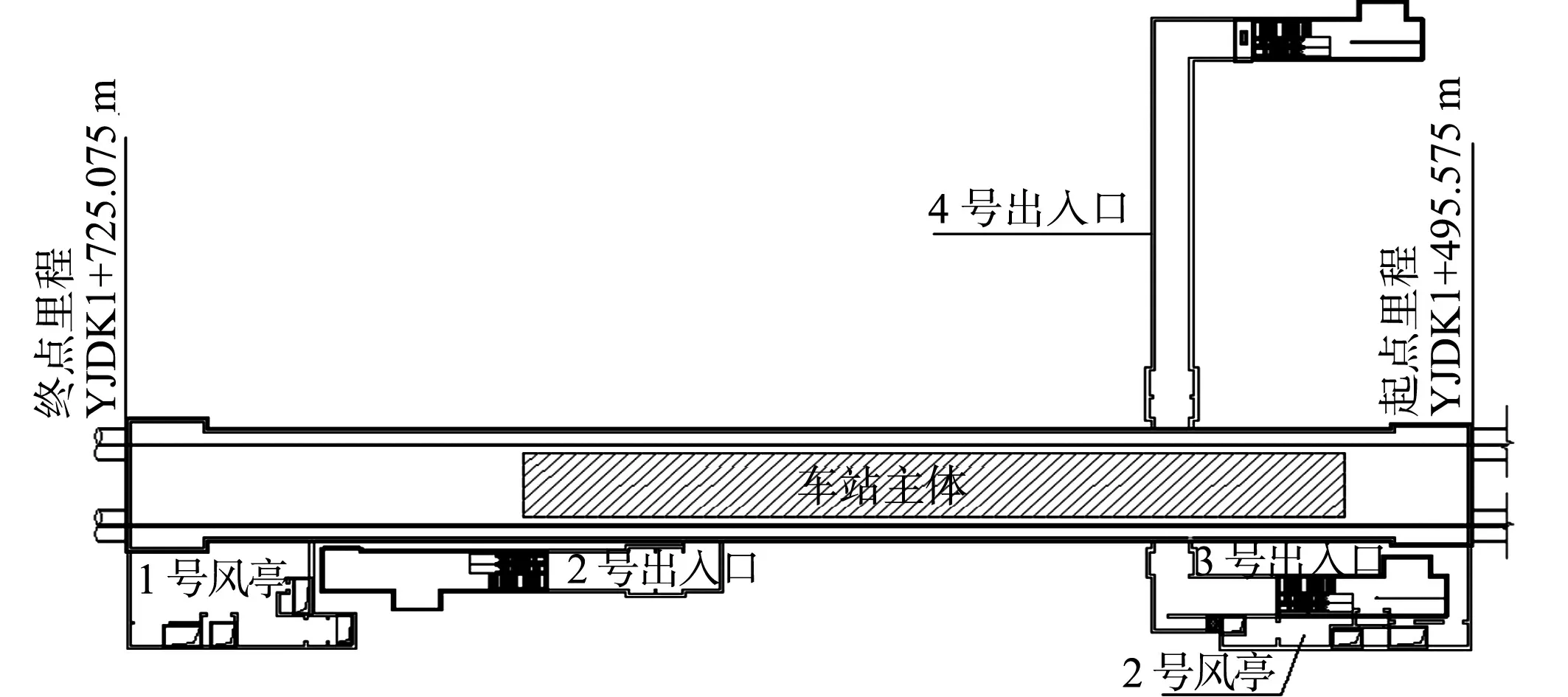

车站为地下二层双柱三跨岛式车站,车站外包总长为229.5 m,标准段外包宽度为20.9 m,底板埋深16.26~18.65 m,有效站台中心处的顶板覆土厚度约为3.1 m.该站有效站台中心里程为YJDK1+587.275 m,车站设计起点里程为YJDK1+495.575 m,设计终点里程为YJDK1+725.075 m.

图1 车站平面布置图Fig.1 Layout diagram of station

车站平面布置图,如图1所示.车站站址周围为规划用地,无重要建筑,水文地质单元为第4系孔隙潜水(贫富水)单元,勘察期间,勘探深度40 m内未见地下水.

车站土建工程由主体结构和附属结构两部分组成,采用明挖顺做法施工,全外包防水做法,车站的围护结构形式为混凝土灌注桩排桩+内支撑支护体系,桩间采用100 mm厚挂网喷射混凝土.基坑围护冠梁为钢筋混凝土结构,截面尺寸为1 000 mm×1 000 mm;中心标高为662.2 m;围檩为双拼45a工字钢围檩.一级保护的基坑围护开挖深度约为16.3 m;围护桩规格为Φ800@1 400,桩长为19.9 m;首道支撑为Φ600×16钢管,标准段间距为6.0 m,中心标高为+662.2 m;第2,3道支撑为Φ600×16钢管,标准段间距为3.0 m.特级保护的基坑围护端头井最深处约为19.8 m,中心标高为+656.1 m/+651.0 m;围护桩规格为Φ800@1 100,始发点、接收点桩长分别为23.6,25.1 m;首道支撑为钢筋混凝土支撑(与冠梁同步浇筑),截面尺寸为800 mm×900 mm,中心标高为+662.2 m;第2,3道支撑为Φ600×16钢管,标准段间距为3.0 m,中心标高为+655.7 m/+650.1 m.

灌注桩采用C30混凝土(水下浇筑时强度提高一级);桩间喷射混凝土采用C25早强混凝土.钢筋混凝土支撑、板撑和冠梁均采用C30混凝土;钢围檩与混凝土围护桩之间的空隙用强度不低于C30的细石混凝土密实填嵌.

2 基坑土方施工问题

地铁深基坑施工常受到交通组织需要及场地本身周围环境的限制,使得基坑施工场地较小,场地内的施工道路不能形成环路,从而对场地内施工机械进出造成影响,较大影响施工的流畅性.该车站为钢筋混凝土双层框架结构,结构平面型式为长条形,该站基坑具有以下3个特点.

1) 内支撑型式为对撑,端部为角撑;

2) 第2,3层钢支撑水平间距密,层高小;

3) 基坑外围场地狭窄,机械作业空间不足.

图2 传统开挖法施工剖面图(单位:mm)Fig.2 Construction section diagram of traditional excavation method (unit: mm)

传统开挖方法严格遵循先撑后挖的原则[14],在架设钢支撑后,挖机从一端的端头井斜撑与对撑间的空隙吊入,并向另一端纵向分层开挖.传统开挖方法虽可有效拓展开挖作业面,但仅适宜于深度较浅或外围场地宽阔的基坑.当基坑深度超过一定深度后,土方需利用长臂挖机挖出,而长臂挖机的有效施工范围又受到深度及周边环境的限制,最后只能通过抓斗吊垂直运输的方法将土方运出.

传统开挖法施工剖面图,如图2所示.由图2可知:在基坑外围场地需要大量的出土机械来配合作业;由于施工场地空间有限,作业机械相互的运作往往会造成相互阻碍的现象,使得组织管理难度增大,施工效率低下[15],无法保证基坑工程的施工进度.

3 拉槽分层开挖法

为解决基坑土方挖运问题,基于该基坑土方开挖工程特点提出拉槽分层开挖法.该方法的核心是在钢支撑下方开挖一条梯形土槽,将其作为土方开挖和运输通道.拉槽分层开挖法有如下2个技术优点:

1) 基坑的开挖面由大里程端向小里程端后退,可利用土槽作为开挖和运输通道,直接用挖机在钢支撑标高下方将土方挖除,钢支撑架设空间与挖机工作空间互不干扰,渣土车可直接驶入开挖面,用挖掘机挖除土方后可直接装车倒运土方,避免垂直运输,较大减少基坑外作业机械数量,从而提高效率又降低成本.

2) 基坑开挖过程中,土槽作为施工便道直接延伸至开挖面,缩短挖掘机倒土的距离,解决基坑开挖暴露时间过长的问题.但从设计角度看也存在明显的缺点,第1层支撑以下的第2,3,4层钢支撑不能及时安装,需等到该层土槽整体开挖完成后才能架设钢支撑.在开挖土槽的时间内,基坑两侧边坡稳定性主要依靠两侧土坡反压作用,存在一定的安全隐患,因此,需对基坑施工过程的稳定性进行分析.

4 基坑开挖稳定性分析

采用数值模拟计算方法,研究拉槽分层开挖法施工过程中地表沉降和桩体水平位移最大值的变化规律,并与传统开挖方法施工的稳定性进行对比分析.

图3 模型网格正视图Fig.3 Front view diagram of model grid

4.1 拉槽分层模型

4.1.1 计算模型 采用Midas/GTS软件进行模型的建立和计算.计算模型以基坑轴线方向为x轴,竖直方向为z轴,垂直于基坑壁方向为y轴,建模对象为车站基坑整体及其围护结构.模型在y轴方向长为149 m,x轴方向宽为36 m,z轴方向高为80 m.此次计算模型共生成92 769个单元,18 836个节点,模型上表面即地表设为自由边界,其余各外表面均约束法线方向的位移.模型网格正视图,如图3所示.

4.1.2 计算参数 计算模型中的各土层的计算参数根据乌鲁木齐地铁1号线沿线岩土工程勘察报告提供的参数选取,计算所采用的围岩计算参数与结构计算参数,分别如表1,2所示.表1,2中:H为土层厚度;E为弹性模量;γ为重度;υ为泊松比;C为粘聚力;φ为内摩擦角.

表1 围岩计算参数Tab.1 Calculation parameters of surrounding

表2 结构计算参数Tab.2 Structure calculation parameters

4.1.3 施工过程模拟 计算模型中,拉槽开挖分段长度为9.0 m,开挖放坡为17.5°,开挖上层土的纵向拉槽至下层支撑下0.5 m,两侧预留反压土,反压土顶部预留2 m左右的宽平台,为安装围檩及支撑人员提供作业面,反压土边坡按1.00∶0.75留设,上层钢支撑安装时间滞后下层1个拉槽开挖长度的时间,即每一开挖段施工时,同时施做上一段钢围檩和钢支撑,每层拉槽开挖完毕后,两侧台阶按一次性开挖计算.第一层土方的开挖,如图4所示.

(a) 拉槽开挖 (b) 两侧台阶开挖图4 第一层土方的开挖Fig.4 First layer earth excavation

4.1.4 计算结果及分析 为了消除模型计算中边界效应的影响,数值模拟分析的目标面设在模型的中间部位x=18 m处.计算的主要目的是研究拉槽分层开挖法的地表沉降和桩体水平位移最大值的变化规律,主要有如下施工过程:工况1为地表开挖完毕;工况2为第1层土方开挖完毕;工况3为第2层土方开挖完毕;工况4为第3层土方开挖完毕.

1) 地表沉降.各工况下地表沉降情况,如图5所示.图5中:W为地表沉降量;η为云图数值占比.由图5可知:随着基坑开挖深度的增加,基坑坑底隆起逐渐增大,基坑周边地表沉降逐渐增大;工况1的地表沉降最大值约为-6.1 mm,出现在基坑侧壁,地表沉降主要由钻孔灌注桩的施工引起;工况2的地表沉降最大值约为-5.5 mm,距离基坑边缘约为10.7 m;工况3的地表沉降最大值约为-7.1 mm,距离基坑边缘约为10.6 m;工况4的地表沉降最大值约为-8.0 mm,距离基坑边缘约为10.2 m,地表沉

(a) 工况1 (b) 工况2

(c) 工况3 (d) 工况4 图5 各工况地层竖向位移Fig.5 Vertical displacement of stratum under each working condition

降的主要影响距基坑范围约为23.2 m.

2) 桩体水平位移.各工况桩体水平位移,如图6所示.图6中:U为水平位移;

(a) 工况1 (b) 工况2

(c) 工况3 (d) 工况4 图6 各工况桩体水平位移Fig.6 Horizontal displacement of pile under each working condition

由图6可知:支护桩水平位移的最大值随基坑开挖深度的增加而增大,支护桩水平位移最大值出现的位置由桩顶向桩体中部转移;工况1的水平位移最大值约为2.6 mm,出现在桩顶处;工况2的水平位移最大值约为4.5 mm,出现在埋深6.5 m处;工况3的水平位移最大值约为6.4 mm,出现在埋深9.0 m处;工况4的水平位移最大值约为6.7 mm,出现在埋深10.3 m处,介于第2层钢支撑和第3层钢支撑之间.

4.2 稳定性对比分析

传统基坑开挖方法与拉槽分层开挖法的计算模型相同,仅在施工步骤上有所区别,因此只需要在计算模型中改变相关的计算参数即可.传统基坑开挖方法分段长度为9.0 m,开挖放坡为17.5°,下层土体在上一层钢支撑全部安装后进行分段开挖,钢支撑的安装紧随每个开挖段进行.

通过模型计算,得出拉槽分层开挖法地表沉降和桩体水平位移最大值分别为-8.0,-6.9 mm;传统基坑开挖法地表沉降和桩体水平位移最大值分别为-6.9,5.9 mm.因此,在地表沉降方面,拉槽分层开挖法较传统基坑开挖法的地表沉降值增大1.1 mm,增幅约15.9%;在桩体水平位移方面,拉槽分层开挖法较传统基坑开挖法的桩体水平位移增大0.8 mm,增幅约13.6%.拉槽分层开挖法虽比传统基坑开挖法引起地表沉降和支护结构的变形大,但增幅并不大,引起地表沉降值仅为控制值的26.7%,桩体水平位移值仅为控制值的22.3%,满足相关规范[16]规定的30 mm的要求.考虑到拉槽分层开挖法在施工组织管理和施工效率方面的优势,确定采用拉槽分层开挖法作为该车站深基坑的施工方法.

5 施工效果

为验证基坑开挖方案的合理性,在采用拉槽开挖基坑施工全过程中,对围护结构及周边环境布置监控测点进行监控量测,监测的项目主要包括地面沉降、桩体水平位移、桩顶水平位移、临近管线变形、支撑轴力监测、围护桩内钢筋应力等.选取地面沉降和桩体水平位移的监测结果进行对比分析.

图7 DB-06断面地表沉降测点变形时态曲线Fig.7 Deformation time curves of DB-06 section surface settlement measuring point

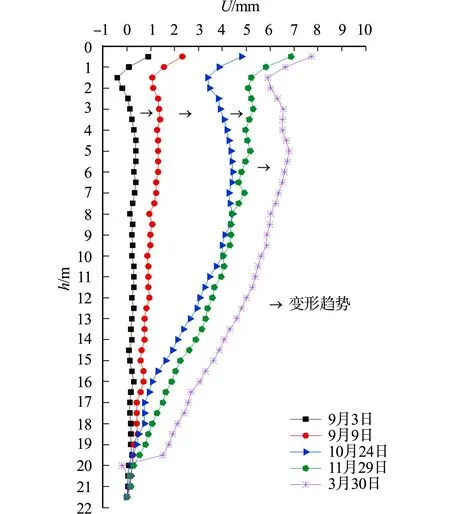

图8 基坑开挖过程中ZQT-14桩桩体水平位移Fig.8 Horizontal displacement of ZQT-14 pile during foundation pit excavation

1) 地面沉降监测.在基坑2倍宽度范围内沿基坑长度方向每20 m设置观测断面(共14个断面,编号DB-01~DB-14),每个断面设置10个测点,使用水准仪对内地表进行地面沉降量监测.施工过程中,车站地表沉降测点中有效测点的沉降值最大为-7.8 mm(出现在DB-06断面的DB-06-10测点处),其他断面测点地表沉降量集中在-4~-3 mm之间,均符合规范要求.DB-06断面是具有代表性的最大沉降值监测测点,DB-06断面地表沉降测点变形时态曲线,如图7所示.

由图7可知:所选取断面的地表各测点沉降量随时间增加而增大,即随开挖深度的增大而增大,并且曲线呈现出阶段性增大趋势.

2) 桩体水平位移监测.沿基坑周围每20 m设置桩体位移监测桩(共26根监测桩体,编号ZQT-01~ZQT-26),每个桩身自上而下设置43个测点,使用测斜管和测斜仪对桩身进行桩体水平位移量的监测.在基坑开挖施工过程中,所监测的各桩桩体位移量均较小,符合规范允许变形要求.基坑开挖过程中ZQT-14桩桩体水平位移,如图8所示.图8中:h为深度.

由图8可知:选取的监测桩体各测点位移随开挖深度的增大而增大,其中,桩顶的位移最大,为7.7 mm;随着土方开挖深度的增大,位移逐渐向桩体中部移动,集中在桩体7~9 m处,桩体中部位移最大值为6.8 mm.

3) 监测结果与数值计算结果的对比.根据施工过程中监测的结果显示,车站地表沉降测点最大沉降值在施工过程中达到控制值的26%,大部分测点沉降值为控制值的10%~13.3%;桩体水平位移最大值为控制值的25.7%,监测结果均满足规范的要求.将拉槽开挖施工数值模拟计算的结果与现场实测的数据进行对比分析,地表沉降最大值和桩体水平位移分别为-8.0,6.7 mm(计算数据),-7.8,6.8 mm(监测数据).因此,计算数据和监测数据接近,监测结果验证了拉槽开挖数值模型计算的准确性,进一步说明采用拉槽分层开挖法施工车站基坑的稳定性是可以得到保证的.

从施工的效果来看,该施工方法确保了土方开挖进度,保证了两侧围护桩均匀受力,并提供了支撑架设及喷混作业平台.渣土车可直接开至基坑开挖面,减少土方倒运次数,提高土方开挖功效,减少开挖过程中挖掘机数量,机械成本得到有效控制.该施工方法能尽快为主体结构施工提供工作面,形成流水作业,提高功效,保证钢支撑架设时间.监测结果和数值计算结果均显示该施工方法可以保证车站基坑在施工过程中的稳定性,说明了拉槽分层开挖施工方法在施工组织管理和施工效率方面优势明显.

6 结束语

针对乌鲁木齐地铁1号线某车站基坑施工中遇到的挖运效率低的问题,提出了车站基坑拉槽分层开挖法.采用数值模拟计算方法对比分析了拉槽分层开挖方法与传统基坑开挖方法施工过程基坑的稳定性,说明了拉槽分层开挖方法的可行性.同时,结合该车站施工现场监测结果,验证了拉槽分层开挖方法可以保证车站基坑开挖的稳定性,同时,施工速度较快,保证了该车站基坑的施工安全与速度,达到了安全、高效施工的目的,在施工组织管理和施工效率方面优势明显,可为类似工程提供参考.

——以徐州高层小区为例