盾构隧道近距离斜侧穿建筑物群桩基础施工参数影响研究*

王国富,刘逸辉,李 伟,荣文强,孙捷城

(1.山东建筑大学土木工程学院,山东 济南 250101; 2.济南轨道交通集团有限公司,山东 济南 250101; 3.中铁十局集团有限公司,山东 济南 250101)

0 引言

盾构法因其具有安全性高、效率高、危害小、经济性高等优势,常作为地铁隧道施工的首选方法[1]。当盾构隧道近距离穿越建筑物基础时,受盾构掘进地层损失、盾构注浆不均匀等因素的影响[2],易造成建筑物周围地层扰动增大、邻近桩基应力集中、群桩基础沉降超标等安全风险。

目前,关于盾构隧道下穿建筑物稳定性分析及施工控制等方面的研究成果较丰富。Morton等[3]通过试验,研究了盾构施工对桩基承载力与沉降的影响;Lee等[4]利用两阶段分析法分析了隧道几何条件、桩径、桩长等因素在隧道近接施工时对桩基的影响;Mroueh等[5]、Lee等[6]利用有限元法对隧道下穿桩基影响规律进行分析。成炜康等[7]通过MIDAS GTS NX进行数值模拟,分析盾构隧道下穿建筑物的不同阶段对桩体位移、内力的影响;苏培森[8]通过采用有限元软件对盾构隧道下穿既有桩筏复合地基进行平面应变分析,探究了盾构隧道开挖对桩筏结构内力和地基应力影响的变化规律;黄昌富等[9]采用数值模拟和现场监测相结合的方法,对新建隧道侧穿邻近不同形式基础的建筑物产生沉降进行研究,分析不同施工阶段的沉降变化规律;徐前卫等[10]以北京地铁8号线盾构侧穿桥梁为工程依托,通过对盾构侧穿桥梁基础施工过程进行动态模拟分析,得出盾构穿越施工将导致地层和桥梁结构变形过大,并且提出适用的加固方案和盾构掘进参数的控制措施。

综上所述,可见目前国内外研究成果主要集中于盾构隧道下穿施工对建筑物桩基稳定性等方面的影响,而对盾构隧道近距离穿越建筑物群桩基础的施工参数影响规律及参数评价相对匮乏。然而随着我国城市轨道交通的发展,地铁隧道近距离穿越桩基的情况越来越多,穿越形式也越来越多样化。因此,揭示盾构隧道近距离斜侧穿建筑物群桩基础的施工参数影响规律至关重要。

本文以济南轨道交通1号线济南西站—大杨庄站区间盾构隧道近距离斜侧穿济南西站东广场建筑物管桩基础为工程依托,通过数值模拟分析了不同施工参数下桩体位移和内力的变化规律,提出有效的穿越施工防控措施,以期为类似盾构隧道近距离穿越工程提供技术指导。

1 工程概况

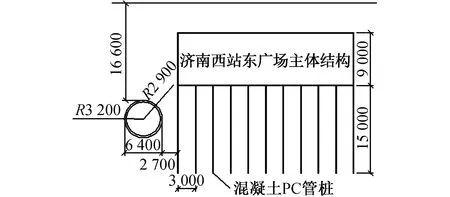

济南轨道交通1号线济南西站—大杨庄站区间为盾构法施工区间,采用较大直径的土压平衡盾构机,刀盘外径6.68m,管片外径6.4m,内径5.8m,区间隧道埋深16.6m。受周边环境及线路走向限制,在邻近济南西站时,盾构隧道近距离斜侧穿济南西站东广场群桩基础,距离群桩基础最近处仅2.7m。建筑物基础类型为桩筏基础,筏板厚0.5m,桩类型为混凝土PC管桩,管桩外径0.5m、壁厚0.1m,桩长15m,如图1所示。

图1 侧穿济南西站东广场位置示意

2 数值模拟

2.1 数值模型建立

数值分析模型沿x,y,z的计算尺寸分别为70,120,50m,其中x轴为横断面方向、y轴为掘进方向、z轴为竖向。为消除边界条件的影响,模型侧面约束水平位移,底面约束水平位移和竖向位移。土体采用Mohr-Coulomb本构模型。管片采用实体单元模拟,管片厚0.3m、宽1.2m,考虑到管片拼装方式对结构刚度的影响,故将管片的材料参数折减35%[11-12];在模拟盾构掘进时,为了提高计算效率,以每2环管片进行一次计算;注浆体采用等代层模拟,为了更加真实地反映实际工程施工情况,通过改变属性来模拟注浆体的初凝阶段和稳定阶段的材料属性;盾壳采用板单元模拟,厚度取0.1m。

地下建筑物(济南西站东广场主体)采用实体单元模拟,建筑物位于地表以下4.5m,模拟过程中对原有建筑物进行一定简化。建筑物计算尺寸为30m×90m×9m,沿y轴距离边界15m。建筑物筏板采用板单元模拟,建筑物管桩采用梁单元模拟。建筑物的内部荷载通过实体单元的重度来反映,建筑物的弹性模量采用C30混凝土构件的弹性模量。三维模型及桩隧空间位置如图2所示。

图2 三维模型及桩隧位置关系

2.2 模型参数确定

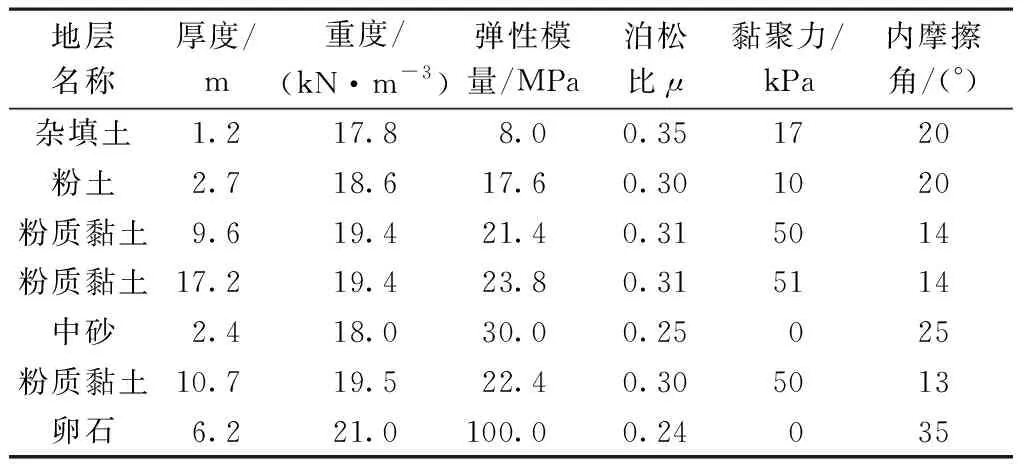

根据现场地质勘察资料报告,地下潜水(二)赋存于⑦2细砂层、⑦3粉土层、⑨2中砂层等,属于第四系松散层孔隙水,接受降水补给和黄河径流补给,以侧向径流、人工开采方式排泄,地下水水位取-4.5m。区间盾构穿越范围地层依次为杂填土、粉土、粉质黏土、中砂、粉质黏土、卵石。各地层物理力学参数如表1所示。

表1 地层物理力学参数

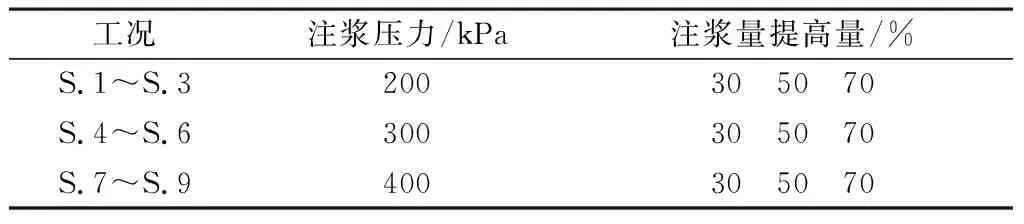

2.3 分析工况

隧道开挖时,为模拟土压平衡状态,沿隧道掘进方向施加面力,其大小为169kPa。为了分析注浆量和注浆压力对建筑物桩基的位移和内力影响,分别选取不同注浆量和注浆压力进行数值模拟;考虑实际工程概况和济南西站东广场人流量情况,在模型地表地面上施加3.5kPa的均布荷载。具体计算工况如表2所示。

表2 计算工况

3 注浆量分析

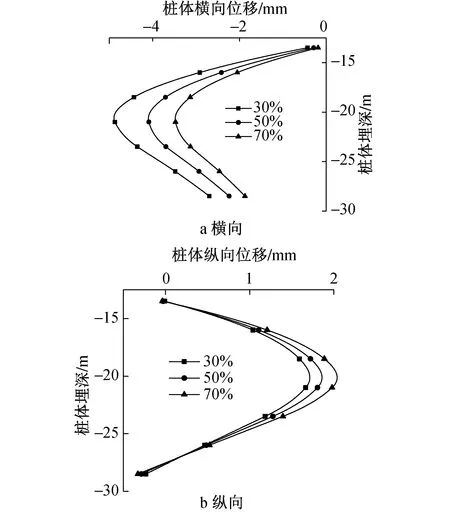

3.1 注浆量对建筑物桩体位移的影响

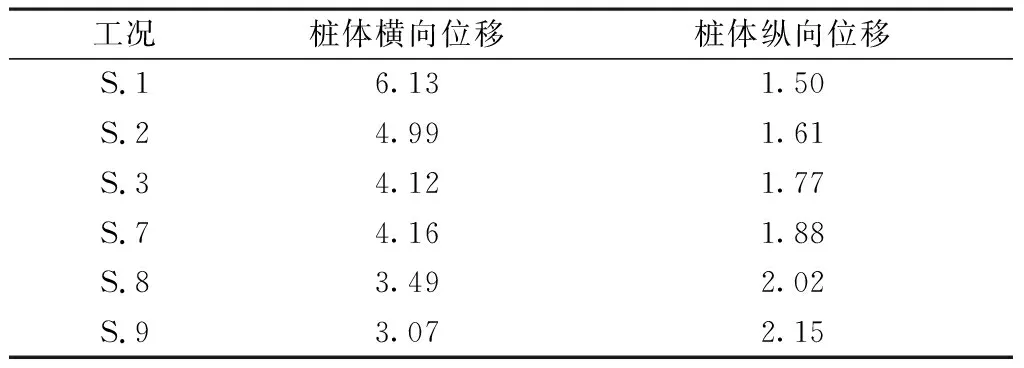

施工沿掘进方向15m的衬砌管片时,在注浆压力为300kPa下,不同注浆量下的桩体埋深与桩体位移关系曲线如图3所示(选取的桩为距离盾构隧道最近处的建筑物管桩),而注浆压力为200,400kPa时不同注浆量提高量下的桩体位移如表3所示。由图3可看出:①桩体横向位移表现为向邻近隧道弯曲,而纵向位移则沿隧道掘进方向变形。这主要是由于在横向,盾构隧道施工会引起周围土体应力释放,导致靠近隧道一侧应力减小,桩体两侧出现应力差,使桩体朝向隧道变形;而在纵向,由于掌子面压力、盾构推力等作用,使得掘进方向前方土体产生压应力,致使桩体沿掘进方向变形。②桩体横向和纵向位移均表现为桩顶处较小,桩体位于隧道轴线深度处的变形最大。③不同注浆量下,桩体横向和纵向位移的变化趋势相似,随着桩体埋深的增大,桩体位移先增大后减小,整体位移趋势呈现“鼓凸”状。④当注浆量提高量分别为30%,50%,70%时,桩体最大横向位移分别为4.87,4.09,3.48mm,最大纵向位移分别为1.67,1.81,1.98mm,对比分析,当注浆量提高量由30%提高至50%时,桩体最大横向位移降低16.0%,最大纵向位移增大8.48%;当注浆量提高量由原来的50%提高至70%时,桩体最大横向位移降低14.9%,最大纵向位移增大9.40%。由此可见,当盾构隧道斜穿建筑物桩体时,桩体横向位移会随着注浆量的增大而逐渐减小,而桩体的纵向位移随注浆量的增大而增大。

图3 不同注浆量下桩体位移曲线

表3 不同注浆量下桩体位移 mm

3.2 注浆量对建筑物桩体内力的影响

施工沿掘进方向15m的衬砌管片时,在注浆压力为300kPa下桩体轴力与注浆量提高量的关系曲线如图4所示,定义桩体受拉时轴力为正,可看出:①不同注浆量下,桩体轴力变化趋势相似,随着桩体埋深的增大,轴力逐渐减小;②当注浆量增加时,桩顶轴力和桩底轴力基本不变,而桩身轴力略有增加,但其变化量相对过小,可忽略不计,因此,注浆量的变化对桩体轴力基本无影响。

图4 不同注浆量下桩体轴力曲线

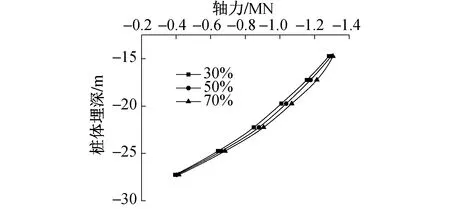

施工沿掘进方向15m的衬砌管片时,在注浆压力为300kPa时,不同注浆量下桩体弯矩的变化曲线如图5所示。定义弯矩值以靠近隧道一侧桩体受拉为正。可看出:①虽然注浆量不同,但桩身弯矩的分布规律一致,为-13.5~-15.5m桩身右侧受拉,-15.5~-19.5m桩身左侧受拉,-19.5~-23.5m 桩身右侧受拉,以下3.5m范围内左侧受拉,剩余桩体右侧受拉。②桩身弯矩类似呈现“倒S”形,最大正弯矩位于隧道顶部水平线上,分别为11.5,20.7,27.9kN·m;最大负弯矩位于桩顶上,分别为12.5,29.8,48.0kN·m。③当注浆量增加时,桩体弯矩也随之增大,值得注意的是,随着注浆量的增大,隧道中心线处所对应的桩身弯矩逐渐由右侧受拉状态变为左侧受拉状态。

图5 不同注浆量下桩体弯矩曲线

4 注浆压力分析

4.1 注浆压力对建筑物桩体位移的影响

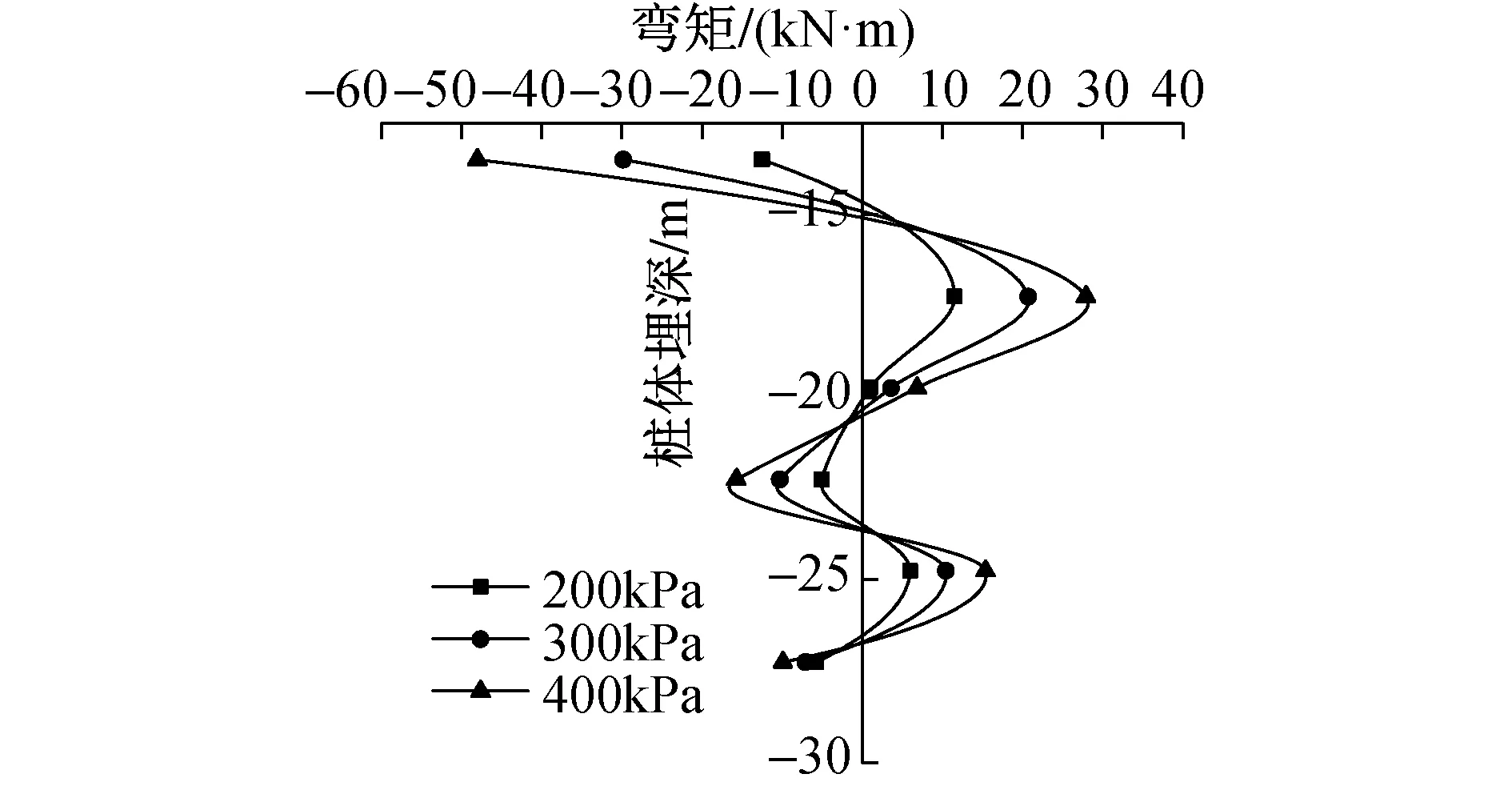

施工沿掘进方向15m的衬砌管片时,在注浆量提高量为50%下,不同注浆压力下的桩体位移曲线如图6所示,而注浆量提高量为30%,70%时不同注浆压力下的桩体位移如表4所示。由图6可看出:①在不同注浆压力下,桩体横向和纵向位移变化趋势相似,随着桩体埋深的增大,横向和纵向位移先增大后减少,变形曲线呈现“鼓凸”状;②桩体最大横向和纵向位移均出现在隧道中心线附近,桩顶位移较小,其原因是桩顶受筏板刚度的影响而限制其自由变形;③当注浆压力分别为200,300,400kPa时,桩体最大横向位移分别为4.99,4.09,3.49mm,桩体最大纵向位移分别为1.61,1.81,2.02mm,对比分析,当注浆压力由200kPa增加到300kPa时,桩体最大横向位移降低18.0%、最大纵向位移增大12.4%;当注浆压力由300kPa增加到400kPa时,桩体最大横向位移降低14.9%、最大纵向位移增大11.6%。由此可见,当注浆压力增大时,桩体的横向位移逐渐降低,而桩体的纵向位移逐渐增大。值得注意的是,苏宝[13]提到随着注浆压力的增大,桩体的横向位移增大而纵向位移逐渐减小,这与本文呈现趋势不一致,其主要原因是盾构隧道是斜侧穿建筑物桩基,桩体位移方向与隧道掘进方向呈一定夹角(非垂直状态),在进行盾构注浆时,注浆压力对周围围岩有正应力和剪应力,此时,由注浆压力产生的剪应力不可忽略且会造成桩体的纵向位移增加。

图6 不同注浆压力下桩体位移曲线

表4 不同注浆压力下桩体位移 mm

4.2 注浆压力对建筑物桩体内力的影响

施工沿掘进方向15m的衬砌管片时,在注浆量提高量为50%下,不同注浆压力下桩体轴力随注浆压力的变化曲线如图7所示,可看出:①不同注浆压力下,桩体轴力变化趋势相似,随着桩体埋深的增大,轴力逐渐减小;②桩顶处轴力最大,桩端处轴力最小,其对应的最大轴力分别为1 272.4,1 295.9,1 318.8kN, 最小轴力分别为375.6,403.3,457.9kN;③当注浆压力增大时,桩顶轴力无显著变化,桩底轴力略微增大,其轴力变化主要集中于隧道中心线附近,表现为随着注浆压力的增大,桩体轴力逐渐增大。

图7 不同注浆压力下桩体轴力曲线

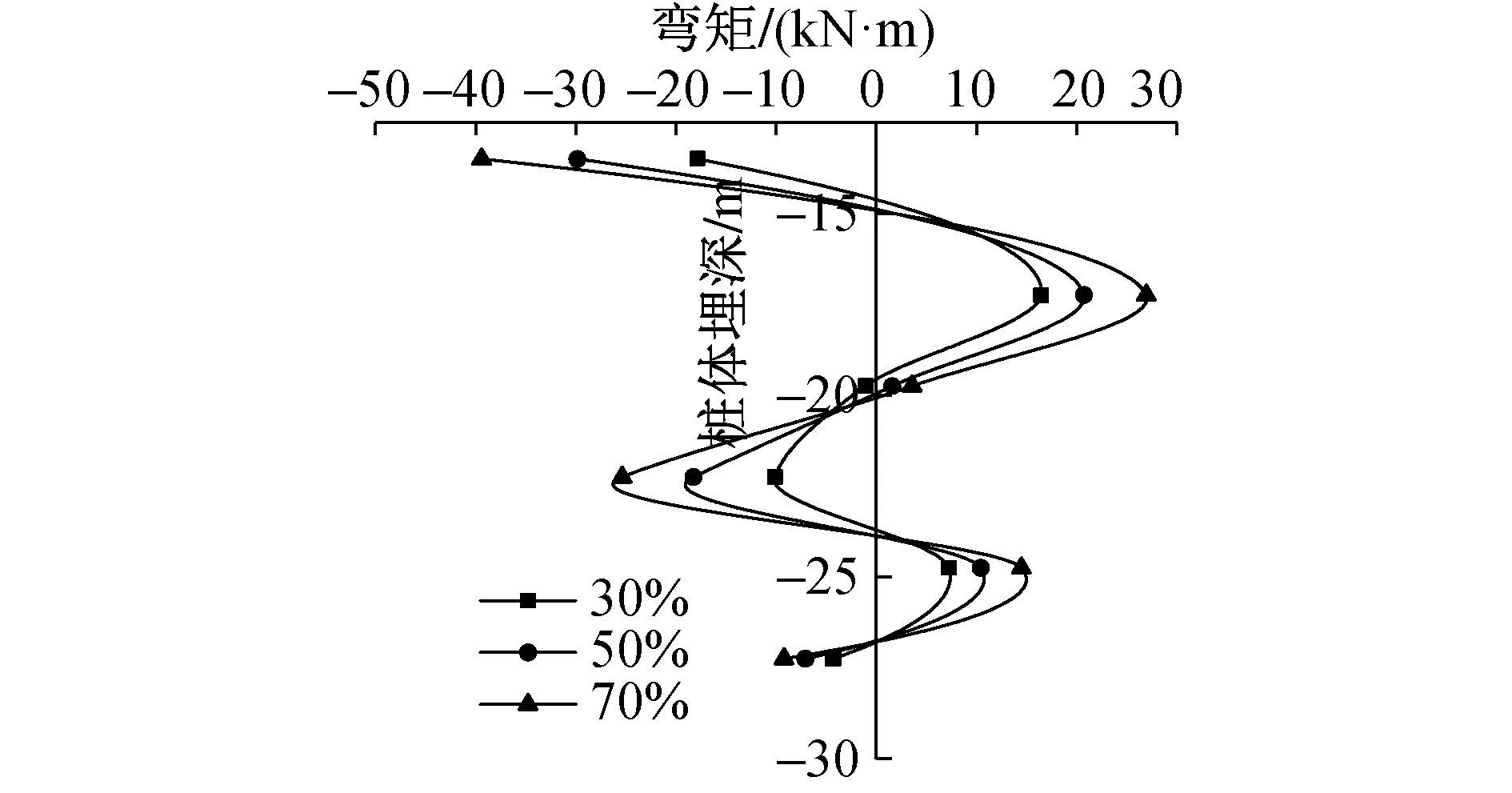

施工沿掘进方向15m的衬砌管片时,在注浆量提高量为50%下,不同注浆压力下的桩体弯矩变化如图8所示,可看出:桩身弯矩近似呈“倒S”形,最大负弯矩位于桩顶,最大正弯矩大致位于隧道顶部水平线上。从图中不难发现,当注浆量一定时,随着注浆压力的增大,桩身弯矩随之增大。

图8 不同注浆压力下桩体弯矩曲线

5 施工监测

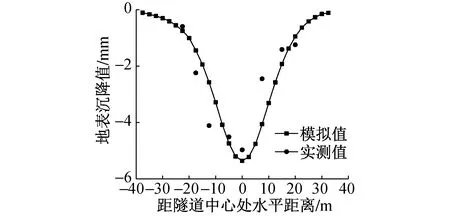

由于条件限制,现场监测只能测得地表沉降数据,无法获取桩体位移与内力数据,考虑到土体移动是导致桩体发生位移的直接原因,因此对地表的沉降值验证与对桩体位移的验证在效果上应一致,故主要分析地表沉降的实测数据。

盾构掘进30m时,地表监测的沉降值与数值模拟沉降值(工况S.5)的对比曲线如图9所示,可看出,模拟值与监测值变化规律大致吻合,地表最大沉降变化值相差不大,进一步证明数值模拟的合理性。

图9 地表沉降对比曲线

6 结语

1)在进行盾构注浆时,桩体横向与纵向位移均呈现“鼓凸”状,且位移最大值均位于隧道中心水平轴线处;桩身弯矩近似呈“倒S”形。

2)当注浆压力不变时,随着注浆量的增大,将导致桩体横向位移减小、纵向位移增大。

3)当注浆量不变时,注浆压力的增大会减小桩体的横向位移,而增大桩体的纵向位移。因此,建议在满足对注浆量和注浆压力要求的情况下,当盾构隧道近距离斜侧穿建筑物桩体时,其参数值不宜过大。

4)注浆量与注浆压力的变化对桩体轴力和弯矩的影响规律相似,区别在于注浆量的增大对桩身轴力无显著影响而会增大桩身弯矩;注浆压力增大,桩身轴力和弯矩随之增大。