全预制装配式刚构桥一体化架设关键技术*

王 敏,袁 超,肖 浩,田 飞

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;3.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040;4.中交公路长大桥建设国家工程研究中心有限公司,湖北 武汉 430040)

0 引言

上海嘉闵高架及S7公路工程、成都成彭高架、长沙湘府路、无锡凤翔路快速化改造等项目均实现了桥墩、盖梁及主梁的全预制装配化[1-5]。

在目前已应用的装配式桥梁项目中,预制桥墩及盖梁多采用履带式起重机安装,该工艺存在工作面零散、施工临时占地面积大、桥下交通干扰大的缺陷,不能充分发挥装配式桥梁的优势。为此,一体化安装工艺及装备在国内外装配式桥梁项目中开始推广应用[6-7]。哥伦比亚卡塔赫纳的沿海高架在跨越环境保护区时,为减少对环境干扰,采用从桩基到主梁的全预制装配式桥梁结构,并采用悬臂式一体化架桥机安装所有预制构件,实现了全预制装配式桥梁的一体化流水安装,且项目沿线无须设置便道,实现了施工期对环境的零干扰。随后,美国华盛顿高架采用了相同的结构形式与施工工艺。在国内,深圳盐港东立交为减小施工过程中对周边道路交通的干扰,采用一种新型落地前支腿式一体化架桥机架设混凝土节段梁与预制墩柱,预制构件从已成桥梁运输至架桥机尾部,施工临时占地面积少,且交通恢复快速[8]。

一体化架设工艺将不同类型预制构件分配到一体化架桥机的各作业面进行安装,各作业面安装工效相匹配,从而实现一体化工艺流水作业。然而,对于墩梁固结刚构桥,墩柱安装及墩梁固结工序所需时间较长(共10d),低于主梁安装工效,因此,采用常规的一体化架桥机难以实现各作业面的工效匹配。

针对上述问题,以某高速公路改扩建工程为背景,对常规一体化架桥机进行改进,提出一种基于双落地前支腿一体化架桥机的刚构桥快速施工工艺,实现装配式刚构桥的一体化流水施工。并通过将节段梁常规悬臂拼装优化为全悬臂拼装工艺,进一步提升了一体化安装工效。

1 工程概况

某高速公路改扩建项目主体桥梁采用全刚构体系,即中墩和分联处过渡墩均采用墩梁固结无支座体系,一联桥跨径布置为(45+2×50+45)m,如图1所示。

图1 (45+2×50+45)m 四跨一联全刚构桥型布置

该桥梁为全预制装配式结构,上部结构采用单箱双室节段预制箱梁,桥面宽20m,如图2所示,施工时采用悬臂拼装;下部结构中墩及过渡墩均采用预制曲线柱式墩,顺桥向中墩为曲线单柱式墩,过渡墩为曲线双柱式墩,如图3,4所示。

图2 节段预制箱梁截面形式

图3 中墩构造示意

图4 双柱式过渡墩构造示意

该项目大部分地段处于丘陵及水源保护区,桥下运输预制构件及喂梁困难,为此,预制构件需在桥面运输并从架桥机尾部喂梁。结合依托项目建设条件及结构特点,一体化架设是实现本项目快速建造的合理工艺。

2 快速一体化架设工艺

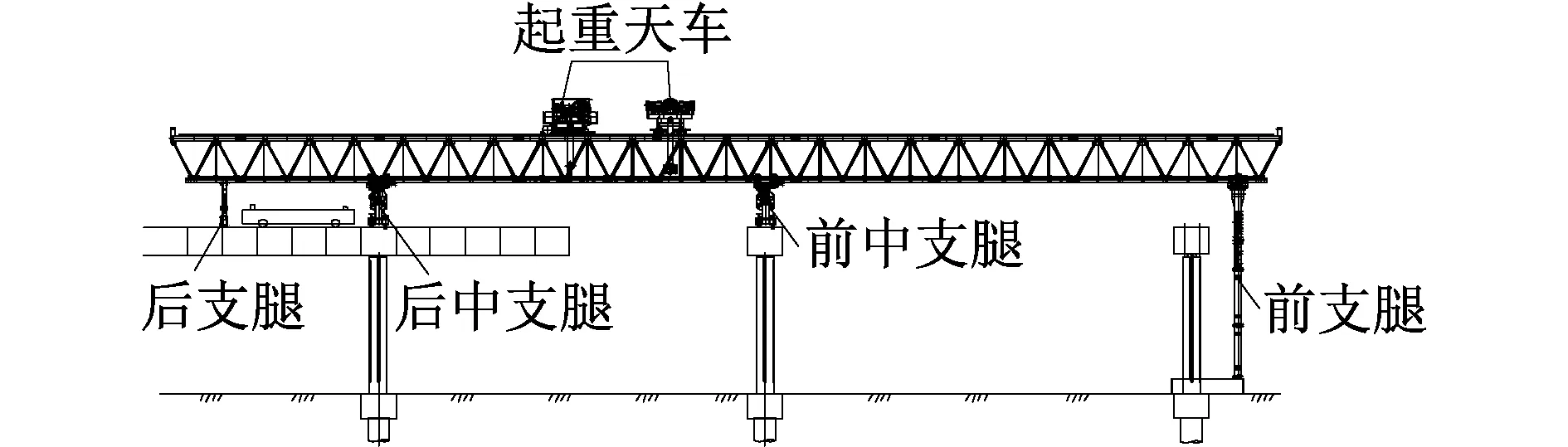

2.1 新型一体化架桥机

常规一体化架桥机包含3跨,前跨用于安装墩身和墩顶块,中跨用于安装主梁,尾跨用于起吊构件,如图5所示。一体化架桥机各作业面的安装工效匹配,从而实现一体化工艺流水作业。然而,对于墩梁固结的装配式刚构桥,墩柱安装需3d,墩梁固结工序需7d,两者共需10d,低于主梁安装工效(7d),因此,采用常规的一体化架桥机难以实现前跨和中跨作业面的工效匹配,进而影响一体化施工效率。

图5 常规一体化架桥机示意

为解决上述问题,考虑将墩身安装与墩顶块安装的作业面分离,提出一种双落地前支腿一体化架桥机,如图6所示。架桥机主梁采用双三角桁架结构,从左往右依次为构件起吊段、主梁安装段、墩顶块安装段及墩身安装段。支腿结构由前1支腿、前2支腿、中1支腿、中2支腿、后支腿组成,架设墩柱及节段梁时,前支腿支承在牛腿上,牛腿结构临时锚固于承台。前支腿装有液压插销系统,可调整高度和折叠;前、后起重天车均可360°旋转,前主天车负责墩身、墩顶块拼装,后主天车负责主梁拼装。

图6 新型一体化架桥机构造

相较于传统一体化架桥机,新型架桥机支撑结构增加了1条前支腿,多出的1跨架设长度用于架设前一跨墩身,从而实现墩身安装与墩顶块安装作业面分离,进而解决工效不匹配问题。

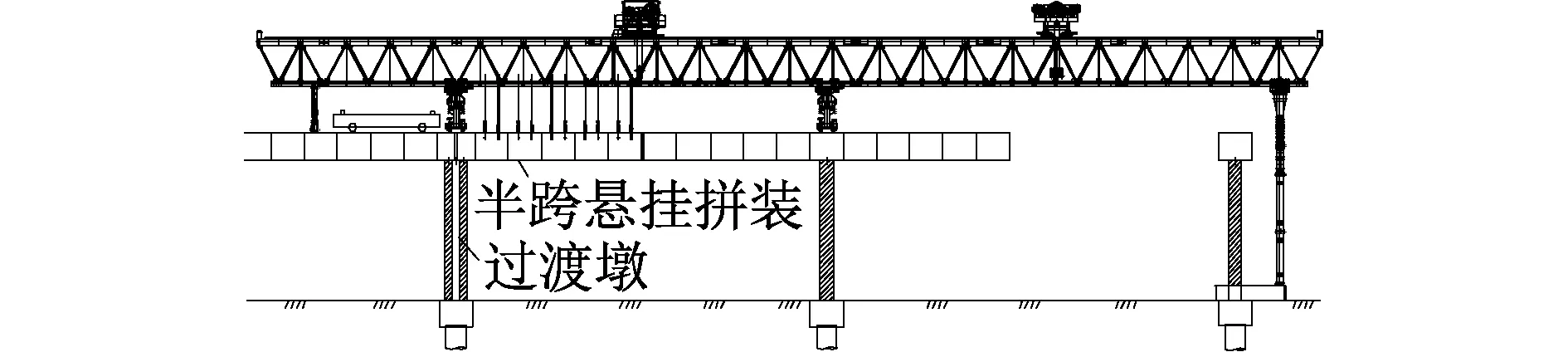

2.2 过渡墩T构悬臂拼装

在对刚构桥的主梁进行架设时,中墩节段梁一般采用悬臂拼装,而过渡墩节段梁则通常采用半跨悬挂拼装,即在中墩T构完成后,过渡墩边跨的半跨采用整体悬挂拼装,而后张拉预应力后成桥,如图7所示。该工法是目前国内平衡悬臂施工中应用最广泛、最成熟的施工工法[9-10]。然而,过渡墩边跨采用半跨悬挂拼装会使施工工期显著增加,同时该方法对架桥机吊重有较高要求。

图7 过渡墩处边跨的半跨采用整体悬挂拼装示意

为进一步提升节段梁悬臂拼装工效,提出一种实现过渡墩节段梁悬臂拼装的全悬臂施工方法:将墩顶块临时固定,通过布置临时预应力束形成悬臂拼装边跨,如图8所示;当边跨合龙且永久预应力张拉完成后,拆除临时预应力和临时固结,完成体系转换。该施工方法可实现刚构桥的全悬臂施工,将有效缩短施工工期。

图8 过渡墩T构形成示意

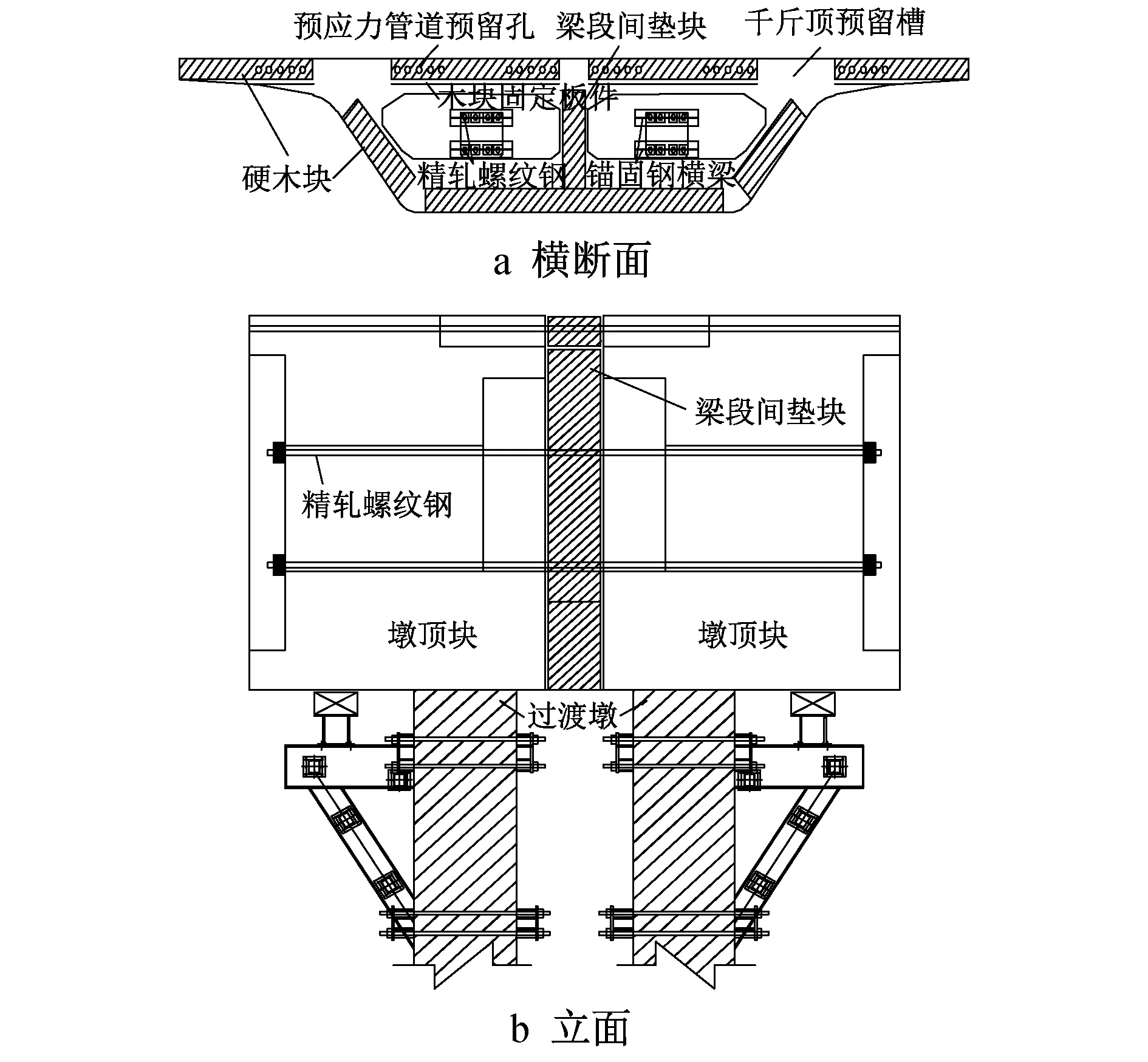

2.2.1过渡墩T构临时固定构造措施

为使过渡墩节段梁形成T构进而采用悬臂拼装施工方法,需对过渡墩墩顶块进行临时固定。过渡墩墩顶块采用整节段预制壳体结构,该墩顶块仅一部分与墩顶固结,另一部分悬出墩顶并支承于过渡墩墩顶安装的托架上。过渡墩交接缝内需设置垫块,为便于日后拆除,可在交接缝内填塞符合强度要求的硬木块或钢板;同时,为使墩顶块安装完成后交接缝处有一定的压应力储备,应在过渡墩横隔板处张拉精轧螺纹钢,临时固定构造如图9所示。

图9 过渡墩墩顶块临时锚固措施

2.2.2过渡墩T构临时预应力构造

1)顶板开槽式 临时悬拼体内预应力束可采用直线式配束,即在顶板厚度范围内按规范配置临时预应力筋,并在节段梁预制时预留临时预应力管道,同时在顶板后端一定长度范围内设置预留槽,以留出临时预应力束锚固的空间,并方便后续放张拆除临时预应力束。由于预应力束张拉后伸长量为30cm,为方便连接器接长和放张,预留槽的纵向尺寸应大于放张预应力束的长度,因此宜预留50cm以上长度,构造及流程如图10所示。

图10 顶板开槽式临时预应力锚固示意

2)齿块式 临时悬拼体内预应力束的锚固端也可采用齿块构造,如图11所示。此时张拉及拆除作业设于箱室内部,其临时构造在一定程度上加大了节段梁结构自重。

图11 齿块式临时预应力锚固示意

考虑到临时预应力筋采用齿块式构造时,预制构件需增设锚块钢筋、搭设锚块模板,使得工序增加,而采用顶板开槽式构造则无须再增加临时锚固齿块,临时预应力筋可直接在顶板处进行张拉,此时施工效率较高,因此过渡墩T构的临时预应力筋采用顶板开槽式构造。

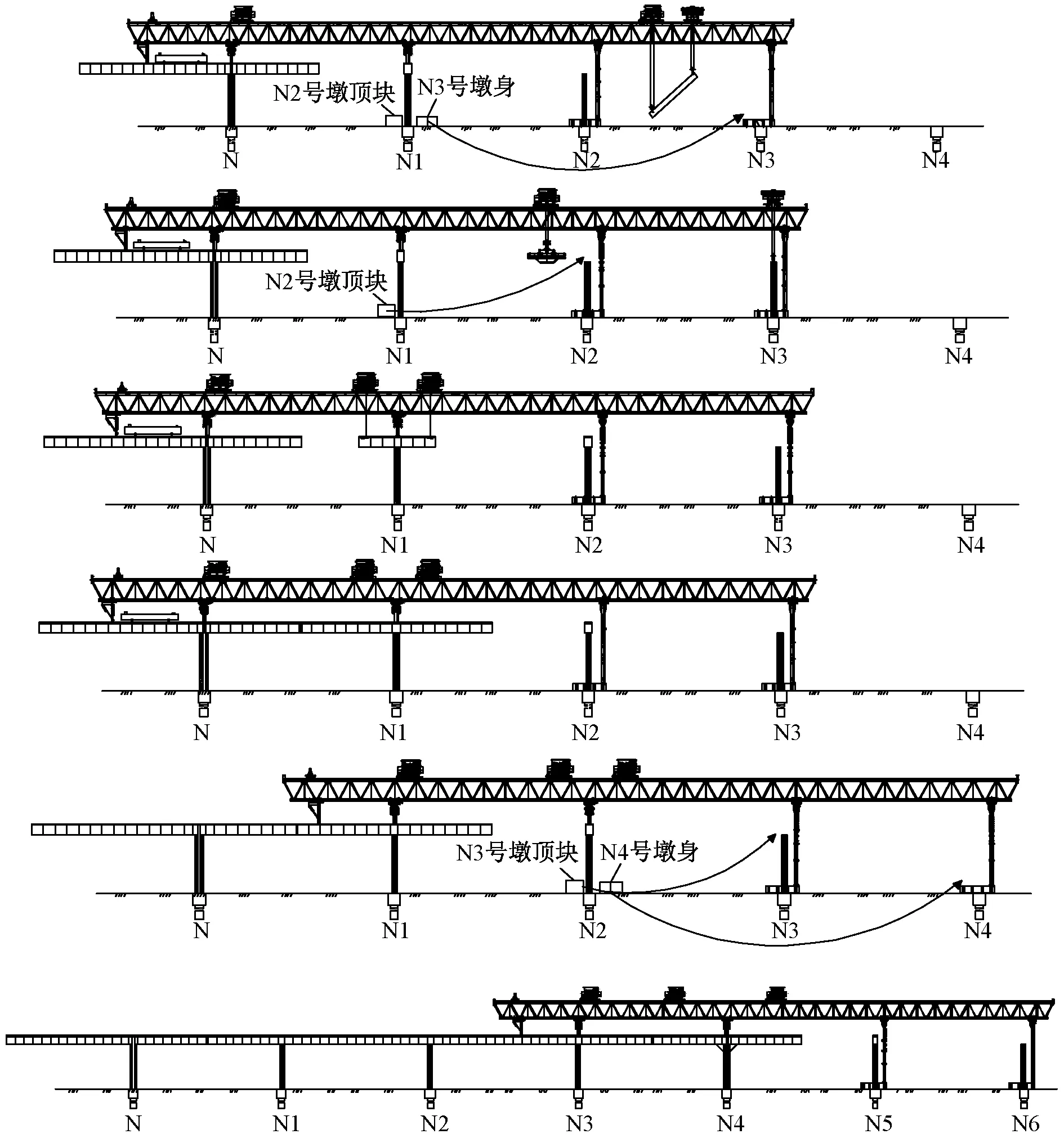

2.3 基于新型一体化架桥机的快速一体化架设工艺

基于前述讨论,依托背景工程,提出了一种基于双落地前支腿一体化架桥机的刚构桥全悬臂拼装快速一体化架设工艺,总体流程如下。

1)由2台起重天车将已临时存于N1号墩承台处的N3号预制墩身抬吊至最前跨,完成墩柱翻身并安装到位,开始墩柱与承台灌浆连接。

2)前2台天车安装N3号墩身并进行墩身与承台灌浆连接的同时,后主天车起吊已临时存于N1号墩承台处的N2号墩顶块,安装N2号墩顶块,完成墩顶块调位后进行墩梁固结。

3)在墩柱与承台及墩顶块与墩柱连接等强的同时,架桥机拼装N1号墩T构,节段梁采用对称拼装,并利用剪力锥进行梁段临时固定,而后张拉永久束,拆除剪力锥临时束,架桥机松钩。

4)按上一步骤对称施工N1号墩T构至最大悬臂位置,而后进行N号墩和N1号墩T构悬臂合龙,浇筑湿接缝并养护,待强度达标后张拉永久束,完成N1号墩T构施工,而后拆除N号过渡墩T构的临时束及解除两墩顶块间的临时固定措施。

5)将中2支腿吊装移动到N2号墩顶块上,后中支腿前移至N号过渡墩墩顶块上,前2支腿前移到承台牛腿上,并与前1支腿临时连接,而后从架桥机尾部完成N3号墩顶块和N4号墩身的运输起吊,并将其临时存放在N2号墩承台处,最后前移架桥机主梁和后支腿,再将前1支腿前移至N4号墩承台牛腿上,前2支腿折叠收起,前移跨过N3号墩,并支承于N3号墩承台牛腿上,最终完成架桥机过跨。

6)重复步骤1)~5),直至完成N4号过渡墩T构施工后即完成N~N4号一联桥施工(中墩墩顶块无须进行临时固定措施施工)。

上述安装工艺总体流程如图12所示。

图12 快速一体化安装工艺总体流程示意

3 工效对比分析

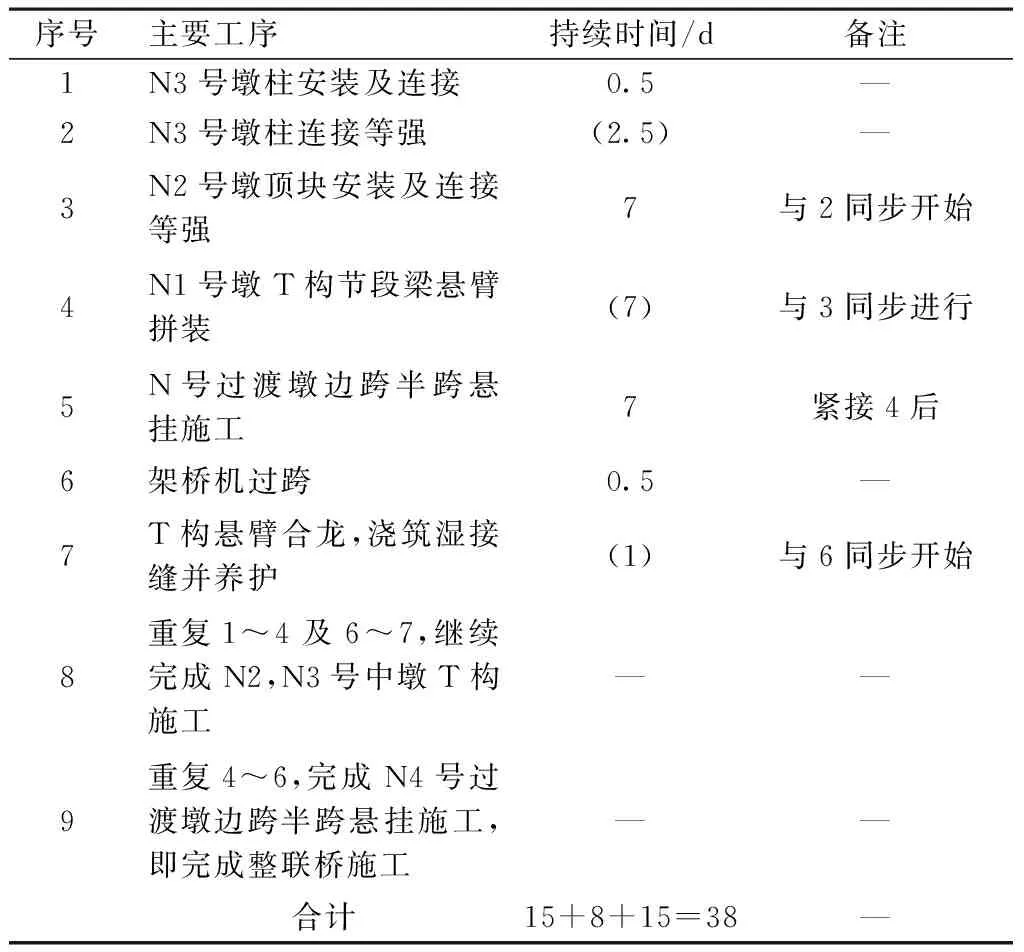

以背景工程四跨一联装配式刚构桥为对象,一个主梁T构一侧划分为7个节段,分别采用3种施工方案:①中墩悬臂拼装+过渡墩边跨半跨悬挂拼装+常规一体化架桥机;②中墩悬臂拼装+过渡墩边跨半跨悬挂拼装+新型一体化架桥机;③全悬臂拼装+新型一体化架桥机。分别对其进行施工工效分析,如表1~3所示,表中括号表示工序时间不占用关键路线。

由表1~3可看出:①新型一体化架桥机将墩身与墩顶块安装的作业面分离后,实现了下部结构与上部结构安装工效的匹配,并使墩身与墩顶块安装占用流水作业关键路线的时间由10d缩短至7.5d,有效提高了施工效率;②当过渡墩节段梁采用边跨半跨悬挂拼装时,施工工期明显增加,并造成一体化工艺流水作业不连续,显著降低施工效率;③基于新型一体化架桥机并采用全悬臂拼装的一体化架设工艺,保证了一体化工艺流水作业的连续性,有效缩短了安装工期,安装工效由39.5d/联提高至32d/联。

表1 中墩悬臂拼装+过渡墩边跨半跨悬挂拼装+常规一体化架桥机方案施工工效分析

表2 中墩悬臂拼装+过渡墩边跨半跨悬挂拼装+新型一体化架桥机方案施工工效分析

4 结语

1)目前常规的一体化架桥机不适用于全预制刚构桥,由于下部结构及上部结构安装作业面工效不匹配,可能导致作业面出现窝工。

表3 全悬臂拼装+新型一体化架桥机方案施工工效分析

2)针对高度城镇化地区全预制刚构桥结构体系,提出了一种基于双落地前支腿一体化架桥机的装配式刚构桥快速施工工艺,实现了下部结构与上部结构安装工效的匹配,并使墩身与墩顶块安装占用流水作业关键路线的时间由10d缩短至7.5d,有效提高了施工效率,且降低了施工期对周边环境、交通的干扰。

3)将过渡墩节段梁传统的边跨半跨悬挂拼装优化为悬臂拼装,提出了节段梁全悬臂拼装工艺,保证了一体化工艺流水作业的连续性,进一步提升了一体化安装效率,使得安装工效由39.5d/联提高至32d/联。