一种气垫船结构疲劳分析的简化方法

唐首祺,刘宁*,任慧龙

1 哈尔滨工程大学 船舶工程学院,黑龙江 哈尔滨 150001

2 船舶与海洋工程技术国际合作联合实验室, 黑龙江 哈尔滨 150001

0 引 言

根据中国船级社(CCS)《海上高速船入级及建造规范》[1]中的定义,气垫船是指船舶不论在静止还是运动时,其全部重量或大部分重量能被连续产生的气垫所支承的船舶。气垫船的航行阻力很小,航速可高达60~80 km/h,能够完成多种使命任务,在军用和民用领域均有着十分广阔的发展潜力和应用前景。

自上世纪80~90年代以来,各研究机构意识到在船舶设计初期评估船体结构疲劳强度的重要性。用于评估的方法主要有简化计算方法和直接计算方法2种,其中简化计算方法由于简单易行并能大致估算出典型节点的疲劳寿命,所以一般用于初步估算。气垫船通常为铝合金制造,尺度较小,其刚度较常规船舶相对较弱;此外,此类船舶特有的航行模式、垫升风机等因素也使得气垫船的振动疲劳问题较常规船型的船舶更严重[2]。但是,由于气垫船的运行原理不同于一般船型,其受力较特殊,故船体弯矩、加速度、损伤度的计算等势必与常规船型的船舶相比有很大差异。目前,国际上各船级社提出的疲劳强度简化计算方法并不完全适用于气垫船,并且学者们的注意力主要集中在局部振动强度、振动噪声和总体强度等问题上[2-5],针对主船体疲劳强度的研究较少,而各船级社给出的疲劳强度规范又难以直接用于气垫船,故本文将参考CCS的《船体结构疲劳强度指南》[6]和《海上高速船入级及建造规范》[7]、国家军用标准《水面舰艇结构设计计算方法》[8],以及国外船级社的相关疲劳规范[9-10],在现有的计算常规船型疲劳强度规范的基础上,提出一种适用于气垫船疲劳强度计算的简化方法,并以某气垫船为例进行验证分析。

1 简化计算原理简述

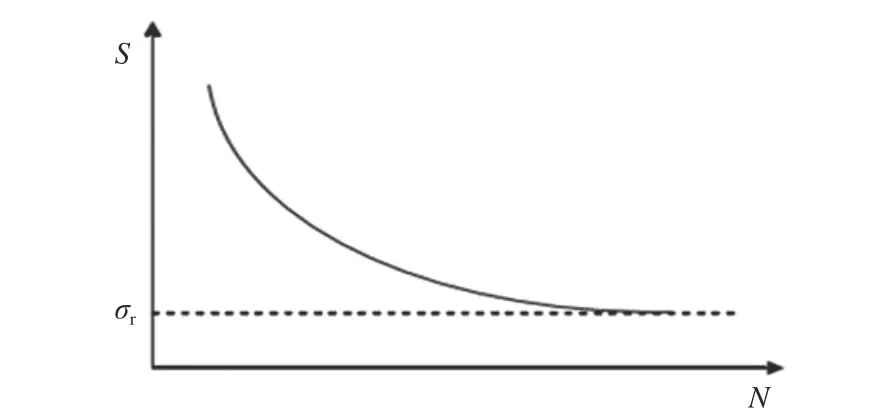

谱分析法及简化计算方法是疲劳强度分析最常用的2种方法,其主要是基于S-N曲线(应力寿命曲线,通常由试验测得)和线性疲劳累积损伤理论。疲劳损伤度D及S-N曲线的表达和计算如图1、图2及式(1)和式(2)所示。图2中,σr为材料的疲劳极限,在该应力水平下,材料可以承受无限次应力循环。

式中:S为应力范围;N为循环次数;Ni为应力范围为Si时结构发生疲劳破坏的循环次数;ni为应力循环实际发生的次数;m,A为试验确定的S-N曲线参数。

若船体在设计寿命期内遭受的交变应力作用的长期分布符合f(S)分布,根据积分思想并结合S-N曲线表达式,损伤度的计算则可按式(3)计算。

图 1 应力范围与循环次数Fig.1 Stress range and number of cycles

图 2 S-N曲线Fig.2 S-N curve

式中:NL为相应时间内应力范围的循环次数;dn为应力范围微元dS中的载荷循环次数。

各规范多以此为基础作出相关规定。结合上式可见,若能得到所考虑的设计寿命期内船体结构遭受外界交变载荷作用的长期分布f(S),计算船体结构的疲劳累积损伤度及其寿命并不困难。然而,海况的不确定性和船体的复杂性使得难以直接获得此长期分布。但是,结合大量实船数据发现,此长期分布近似符合双参数的Weibull分布,故本文在简化计算方法中采用了Weibull分布对f(S)进行拟合。Weibull分布包含形状与尺度这2个参数,其中形状参数一般回归为与船体主尺度相关的表达式,尺度参数可根据超越概率的定义计算求得。

对于疲劳强度的简化计算,现行各规范虽然在具体参数的选取及所用简化公式方面有所不同,但大体流程是一致的。即根据船体梁弯矩计算梁应力,根据局部载荷计算局部应力,据此得到应力范围,然后再根据线性累积损伤理论选取合适的S-N曲线计算损伤度及疲劳寿命[11]。

2 气垫船疲劳强度简化计算

2.1 气垫船工况分析

气垫船多种工作状态:垫升高速航行状态、排水低速航行状态、登陆垫着陆工作状态等。根据各工作状态对疲劳损伤度的贡献,本文将排水低速航行状态及垫升高速航行状态纳入了校核中。气垫船的排水航行状态与一般排水型船舶无本质上的区别,然而当气垫船处于垫升状态(也称垫态)航行时,其所受载荷作用却差别很大。首先,在此航行状态下,引起船体梁应力的波浪弯矩将由垫升气压产生的垫升弯矩所代替;其次,垫升状态的载荷(船底板和气道因垫升受到的压力等)独特,需予以考虑[12]。综上所述,结合气垫船的特点,确定排水航行及垫升航行状态下的疲劳强度校核流程分别如图3和图4所示。

根据气垫船实际工作中各航行状态的时间占比,确定总在航率为0.7,其中垫升状态为0.63,排水状态为0.07。

图 3 排水航行状态疲劳强度校核流程Fig.3 Fatigue strength checking process of hovercraft operating in the displacement mode

图 4 垫升航行状态疲劳强度校核流程Fig.4 Fatigue strength checking process of hovercraft operating in the lifting mode

确定航行状态后,共选取迎浪、斜浪和横浪等6个工况。每个工况中总体载荷各分量按比例组成,且有一个分量达到最大值,以作为该工况的主要载荷。参考规范并结合气垫船的航行状态,得到的各分量分配系数如表1所示。

表 1 不同工况下各载荷分量的分配系数Table 1 Distribution coefficients of each load component in different working conditions

2.2 参数定义及计算

2.2.1 概率水平转换因子

根据实船数据确定的Weibull分布的形状参数对计算结果以及疲劳评估的准确性影响很大。目前,各规范对此的规定也各不相同,例如,CCS疲劳指南和共同规范(HCSR规范)均采用形状参数h=1、超越概率为10-2的做法对疲劳强度进行计算,挪威船级社(DNV)规范的形状参数则根据不同的情况进行计算,并对应10-4的超越概率。根据文献[13],如果形状参数选取得足够准确,那么任何超越概率都可以选择,但当形状参数h=1、对应的超越概率为10-2时,所得结果能在最大程度上减小因形状参数不准确所带来的误差。由于缺少大量的气垫船实船数据,故选取形状参数h=1、超越概率为10-2进行后续的疲劳强度简化计算,这与CCS规范以及共同规范是一致的。根据波浪载荷相关知识,假设在船舶寿命期内会遭遇108次应力循环(即超越概率为10-8),同时引入概率水平转换因子fp,计算式如下:

2.2.2 腐蚀修正系数

由于疲劳强度是一个针对一段时间内的疲劳强度概念,随着使用年限的增长,骨材、板材等势必会发生腐蚀,从而达不到最开始的设计要求,所以评估疲劳强度时应考虑船体结构工作运营时产生的磨损腐蚀的影响,结合CCS规范,在计算热点应力时引入腐蚀修正系数fch。以下为疲劳强度简化计算时fch的选取:

1) 对于船体梁弯曲正应力的热点应力,fch=1.05。

2) 对于侧向载荷作用下的弯曲正应力的热点应力,fch=1.1。

需要说明的是,CCS规范给出的腐蚀修正系数主要用于设计年限为20年的钢质船,对于铝合金材料建造的气垫船,目前还没有规范给出有关其腐蚀余量或修正的计算方法。气垫船的设计年限一般约为15年,且其材质的抗腐蚀性相对较好,所以在对材料的具体特性了解不多的情况下,按照上述说明选取系数对材料进行腐蚀修正不失为一种偏于安全的做法。

2.2.3 加速度

1) 排水航行加速度。

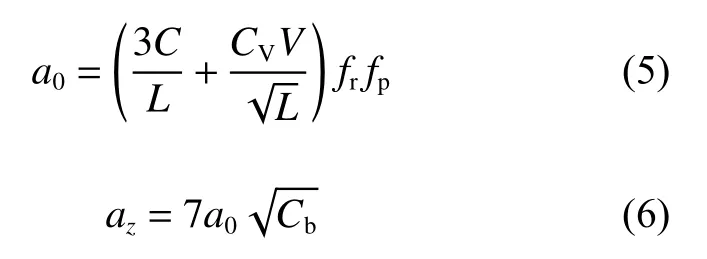

式中:a0为加速度常数;CV为航速参数,可按航速(需特别注意,此处为排水低速航行时的航速),kn;C为波浪系数;概率水平转换因子fp取为0.25;fr为航区系数,结合气垫船工作的海域,近海取0.9,沿海取0.85;az为垂向加速度;Cb为方形系数。

结合相关试验测得加速度数据,可知中垂状态加速度值应约为中拱状态的1.5倍。

2) 垫升航行加速度。

当气垫船以垫升状态航行时,可按式(7)计算重心位置的加速度acg[1]:

式中:H1/3为气垫船航行海域波浪的有义波高;VH为在该有义波高波浪中航行时的速度,kn;Δ为排水量,t;g为重力加速度,m/s2。

任意位置的垂向加速度az按式(8)[1]计算:

式中,ka为垂向加速度分布系数,舯后取1.0,艏部取2.0,船艏与船舯之间线性插值取值。

2.3 船体梁载荷计算

2.3.1 排水航行状态

气垫船排水状态下的载荷计算可借鉴一般排水型船舶的计算方法。该船与常规排水型船舶相比最大的区别在于船体上环绕有一圈围裙。在气垫船的实际运动过程中,围裙的运动或是变形都会带动周围的水运动,其对疲劳载荷的影响不可忽略,因此针对排水航行状态下的气垫船,结合试验提出了一种简化模型方案,即采用一定长度的刚性附体,使其与围裙的作用效果相近。简化示意图如图5和图6所示。

图 5 简化模型示意图Fig.5 Schematic diagram of simplified model

图 6 围裙简化为附体的示意图Fig.6 Schematic diagram of skirt simplified as appendage

之后,利用三维频域势流理论方法(COMPASSWALCS),对带有附体的简化模型的运动响应及波浪载荷进行预报。类似地,也可以采用相同的方法对2.2.3节所述排水航行状态的加速度(不限于垂向加速度)进行预报计算。通过上述“简化”方法建立模型并提交计算,得到某剖面的垂向载荷,将其无因次化之后与试验所得数据进行对比,具体如图7所示。图中,λ/L为波长船长比,M¯V为垂向波浪弯矩的无因次量,试验1、试验2为重复性验证试验。通过对比结果,可知与没有附体(模型2)的结果相比,考虑附体(模型1)的结果更接近于试验值,证明了该方法的合理性。

图 7 剖面垂向弯矩无因次量对比Fig.7 Dimensionless comparison of vertical bending moment of section

2.3.2 垫升航行状态

气垫船垫升状态的载荷计算相比排水状态要复杂,船体弯矩可以通过以下2种方式计算:

1) 根据目标实船,按照一定的缩尺比制作模型,并在水池中设定与实际海况相当的试验波浪,通过模型试验获得船体弯矩。全垫升气垫船对模型制作水平、风机垫升能力等的要求较高,虽然模型试验是获得数据最直接的方法,但是难度和成本相对较高。

2) 根据文献[13-14],基于弗劳德-克雷洛夫假设,结合垫升原理频域数值计算方法,对垫升航行状态下气垫船的载荷进行计算。

首先,通过气垫船的主尺度等数据信息建立目标船的几何模型,并且按照质量分布建立质量模型;然后,应用全垫升理论,适当考虑风机特性、围裙触水及动态响应,以及气垫压缩性的影响,将船体-围裙-波面三者间的气室气体视为一个具有一定体积与压强的气垫,在单位规则波的波动作用下,其将形成气室内体积与压强的波动,波动的气垫压强会诱导船体形成各自由度的加速度响应和运动响应,据此得到船体在波浪中运动的数学模型,在求解运动的基础上对载荷进行计算。

2.3.3 船体梁载荷引起的名义应力

按照前文,得到垫升工况及排水工况的梁载荷后,再根据式(9),将静水(静垫升)弯矩与波浪(垫升)弯矩相结合,得到船体梁载荷引起的名义应力σnh[6]为

式中:CWV,CWH为载荷组合因子,其具体的取值见表1;σsw,(k)为静水弯矩引起的船体梁弯曲正应力,其中k的取值为1或2分别代表垫升及排水工况;σWV,ij(k),σWH,ij(k)分别为垂向弯矩和水平弯矩引起的船体梁弯曲应力;i=1,2,3,分别代表表1中的迎浪、斜浪和横浪;j=1,2,分别代表中垂或中拱。

2.4 局部载荷

2.4.1 车辆搭载

装载甲板所载车辆产生的局部装载压力Pc按式(10)计算:

式中:Pcs为静水中的装载压力,根据气垫船所载武器装备的重量和轮印面积等进行计算;Pcw为由气垫船在高速航行过程中产生的垂向运动所引起的惯性力。

若装载履带式车辆,则其载荷面积取为履带着地面积;若装载轮式车辆,结合文献[15],如果板格上2个轮印之间的距离很小,可将其视为一个轮印,则其单侧载荷面积为a×(2b+e),其中e为同一侧两轮的间距,a,b分别为轮印的长度及宽度。

Pcw按式(11)[6]计算:

式中:0.65为结合CCS疲劳指南所确定的、升沉加速度对垂向加速度的贡献度;M为所装载武器装备的重量;az为该处的垂向加速度(考虑方向)。

同时,考虑携载系数f,具体计算如式(12)[6]所示:

2.4.2 液体装载

液体装载的计算与常规排水型船舶基本类似。由液体装载引起的总压力PL按式(13)计算,取值不小于0。

式中:PLs为由液体货物引起的静压力,按式(14)[6]计算;PLw为由液体货物引起的惯性压力,按式(15)[6]计算。

式中: ρL为液体货物密度,t/m3,对于货油、LNG和压载水,分别取为0.9,0.5和1.025;zTOP为船舶正浮状态下液舱顶部的垂向坐标;z为载荷点的垂向坐标;full-x为纵向充装系数;full-y为横向充装系数;其他参数及其计算可详见CCS 2018版疲劳指南。

2.4.3 气道压力

进行强度校核时,气垫船在工作状态下气道中产生的局部压力不可忽略,其数值大体上可以由气垫压力通过囊压比计算求得。而气垫船在正常航行状态中垫升风机的效率一般保持在90%以上,故可近似将气垫所提供的较为持续稳定的支持力 视为均布压力Pf。气道压力Pa的计算如式(16)所示:

式中:T为气垫船主船体重量,t;s为气垫接触面积, m2;ζ为囊压比,通常情况下取1.39。

2.4.4 船底局部压力

1) 在排水航行状态下,船底板受到的外部水动压力可参考低速航行的排水型船舶并依照CCS疲劳指南进行计算。

2) 在垫升航行状态下,船底板受气垫中气体产生向上的局部压力,该压力可近似看做均布力。根据牛顿第二定律,垂向加速度产生的惯性力、重力以及气垫中气体产生的向上的局部压力这三者平衡,惯性力可由2.2.3节给出的加速度计算得到,据此即可获垫升状态下船底受到的局部压力。

由车辆搭载、液体装载引起的局部载荷,及其对疲劳幻强度的影响也可根据有限元方法进行计算,然后,通过2.3及2.4节的计算得到船体梁应力及局部应力,并考虑应力集中系数修正、腐蚀系数修正等所得到的热点应力,据此得到热点应力范围和设计应力范围[2]。

式中:SD(k)为设计应力范围;Sh,i(k)为热点应力范围,即载荷工况“成对”工况的差值;fm为平均应力修正系数,参考CCS疲劳指南,可按式(18)和式(19)[2]进行计算。

焊接节点:

母材自由边:

式中:σm,i(k)为热点平均应力;CS为系数,按1.6+0.002 5L计算。

2.5 疲劳损伤及寿命

2.5.1 铝合金材料S-N曲线

高速气垫船的材质一般为铝合金,结合规范及试验所得的铝合金试件S-N曲线,确定S-N曲线的参数如表2所示。表中:m为S-N曲线反斜率,取为3;K为S-N曲线参数;Sq为S-N曲线两线段交点处的应力幅值。

表 2 铝合金S-N曲线参数Table 2 Parameters of S-N curve of aluminum alloy

2.5.2 累积损伤度计算

结构节点在载荷工况为k时的累积损伤度Dk按式(20)计算。由线性累积损伤理论,将所有工况下的损伤度相加即为最后的损伤度D。

式中:ND为运营期内(15年)的载荷循环总次数,这里取为0.75×108;NL为载荷谱回复周期的循环次数,取为102; αk为工况为k的时间分配系数,根据气垫船的实际工作状态及各自所占时间比例确定,具体见第2节的时间分配;ξ为Weibull分布形状参数,取为1;Γ为完全Gamma函数值,可查表获得。

船舶结构在设计寿命期内,根据线性累积原理,其总累积损伤度可由各工况下的损伤度相加求得[16]。符合疲劳强度要求的船舶结构应满足D≤1.0,且疲劳寿命按Td/D即可计算求得。此处,Td疲劳设计寿命,根据本船特点取为15年。

3 实船算例

根据载荷特点及实际情况,可知船舯剖面附近为全船比较危险的地方。因21#横剖面位置位于船舯,且船体底部为燃油舱,并搭载有车辆,会产生局部的装载压力,故选取21#横剖面的节点进行实船的全船疲劳强度简化计算分析。剖面图及节点选取、编号如图8所示。

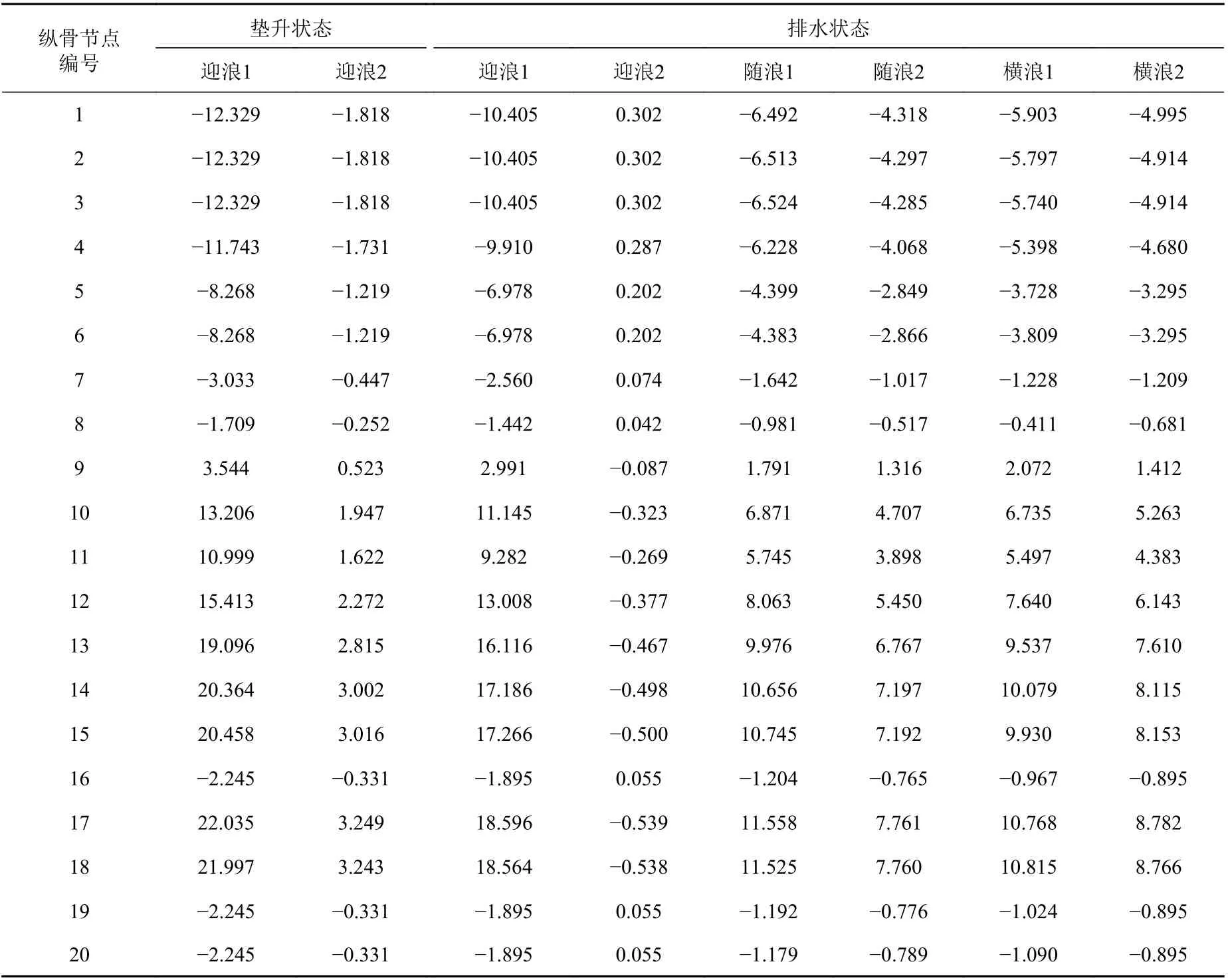

按照2.3节所述,船体弯矩计算如表3和表4所示。将波浪弯矩乘以概率水平修正因子(0.25)及航区系数(0.9)即可得到修正后的数值。

根据前文所述,21#横剖面的疲劳强度简化计算结果如表5~表7所示。

图 8 21#横剖面Fig.8 21# cross section

表 3 排水航行状态载荷Table 3 Loads in the displacement mode

由上述计算可以看出,目标气垫船21#横剖面所选纵骨节点的疲劳寿命均符合疲劳设计寿命的要求,即疲劳寿命均大于15年。其中,装载甲板纵骨和甲板纵骨的寿命与其他纵骨节点相比偏低,其原因在于:对装载甲板纵骨而言,因搭载较重的货物后会引起较大的惯性力变化,从而使得局部应力引起的应力范围变大,故而寿命较低;对甲板纵骨而言,因其位置远离中和轴,受总应力影响较大,故而寿命偏低。而同样远离中和轴的船底板纵骨,由于其尺寸较大,自身结构强度高于甲板纵骨,故而疲劳寿命相对较高。

表 4 垫升航行状态载荷Table 4 Loads in the lifting mode

表 5 船体梁载荷引起的名义应力Table 5 Nominal stress caused by hull girder load

表 6 不同载荷工况下热点应力Table 6 Hot-spot stress in different load cases

表 7 设计应力范围、损伤度及疲劳寿命Table 7 Design stress range,damage degree and fatigue life

4 结 论

在世界现行主要规范中,关于船体疲劳强度评估方法,尤其是简化计算方法的主要研究对象是排水型常规船舶,针对气垫船尚无明确的疲劳强度评估方法。本文从参数选取、载荷计算、局部载荷、损伤度计算等方面讨论了气垫船疲劳强度评估的简化方法,并采用该方法,以实船为例进行了疲劳强度简化计算,主要得到以下结论:

1) 气垫船的运行方式与普通排水型船舶相比极其特殊,且其典型航行工况的航行状态(垫升航行状态和排水航行状态)存在较大差异,导致其疲劳载荷的确定较为复杂,因此,气垫船疲劳载荷的输入是疲劳计算的重点和难点。

2) 气垫船尺寸较小,与普通排水型船舶相比,在同等海况下发生的振动,即载荷循环的次数会更多,由搭载货物引起的局部应力对疲劳的影响也更严重,这些对于疲劳强度来说都是十分不利的,且计算结果也表明,对于车辆搭载甲板支撑纵骨及远离中和轴位置的纵骨节点,应对其疲劳问题给予足够的重视。这也证明了本文所讨论的疲劳强度简化计算方法对于气垫船主船体的初步疲劳评估来说是适用的。

3) 结合实际发生疲劳破坏的位置(例如发动机短舱、舷侧气道、气道甲板螺栓孔等)可以看出,简化计算对于局部位置的计算效果一般,考虑气垫实际状态、气道内气体分布等因素的疲劳强度直接计算方法还有待进一步的研究。