模切机压力动态测试方法研究

黄红星, 王仪明, 武淑琴, 边亚超

(北京印刷学院 数字化印刷装备北京市重点实验室,北京 102600)

0 引 言

模切机广泛应用于纸盒、不干胶、EVA等一些非金属材料的的模切、压痕、烫金和贴合等印后工艺,模切力作为一种很难检测却又直接影响影响印品工艺质量的关键因素,一直受到各专家学者及业内人士的关注,但却无法实现精准在线检测,一些厂家宣称能够实现的高载荷但并不能够提供真实数据。目前在模切压力仍然处在理论研究层面无法实现模切压力的在线检测,模切力是高速碰撞冲击载荷,很难对施压平台直接检测,博斯特以及天津长荣公司都采用间接测试法,利用位移传感器监测墙板变形量间接测量施压力;薛超志[1]在分析实验基础上,通过对液压的测量实现对模切压力的动态测试;孙万杰、王仪明等人[2]根据平压平模切机结构特点通过应变片间接测试特点提出了一种模切力在线监测系统的设计方法;焦林清、王仪明等人[3]提出了基于微胶囊感压胶片的模切压力检测方法;感压胶片能够实现压力直接测试,精度能控制在±10 %,但感压胶片为一次性消耗品,成本较高,只能离线检测且需特殊软件进行分析,不适合应用于企业生产。

聚偏二氟乙烯(polyvinylidene fluoride,PVDF)具有很强的压电特性,压电常数是石英晶体的十多倍,输出电压是压电陶瓷(PZT)的十倍,薄膜厚度可从几微米到一百多微米,具有机械强度高、化学性能稳定和可塑性强等优点,本身除对安装环境温度外几乎没有特别要求。Francois B[4]利用PVDF证明应变计能够对25 GPa压力做出响应;Hodges RV[5]利用鲍尔提出的方法证明了PVDF应力测量峰值输出偏差不大于10%,为其在军械领域应用提供了可能;张智丹等人[6]利用PVDF压电薄膜和压电陶瓷在冲击载荷下做对比实验,证明了PVDF压电薄膜在0~500 MPa范围内,输出电荷呈线性关系,且响应速度优于压电陶瓷;张安跃等人[7]利用Hopkinson压杆实验拟合了在0~20 MPa和100~450 MPa压力范围内灵敏系数K值分别为14.96 pC/N和11.9 pC/N;谢兰生等人[8]采用PVDF测量低速撞击粘弹性冲击载荷,表明其适用性较高;哈工大张钰忻[9]使用PVDF研制了一种适用于高频切削力的传感器。目前美国MEAS和MSI公司均已实现商业化发展,而国内的制备生产也已成型,目前PVDF薄压电膜被广泛应用于机械、医学、交通、军械、航空等多种领域。

针对模切机压力间接检测面临的问题以及感压胶片无法在线检测的难题,本文提出了一种基于PVDF薄膜的动态应变传感器。

1 PVDF薄膜传感器分析

1.1 压电特性分析

PVDF薄膜极化后内部结构的晶区发生变化,产生压电特性,且随着薄膜厚度增加膜表面的诱导电荷减少。齐宝欣、阎石等人利用PVDF压电薄膜设计了一种冲击监测传感器,由PVDF压电晶体、正负电极层及上下保护层组成。如图1,当PVDF膜在一定方向上受到外力作用变形时,则晶面或极化面产生电荷,这种现象称为压电效应 ,其压电方程如下

D=dT+εTE

(1)

式中D为电位移矢量矩阵;d为矩阵压电系数,C/N;T为应力矩阵;εT为介电常数;E为电场强度。

图1 PVDF薄膜传感器结构

当电场强度E=0时,由静电学理论得

D=dT

(2)

PVDF极化后某些方向压电常数为0,故压电方程简化为

式中Di为i方向的电位移,i=x,y,z分别为三个方向;T1,T2,T3分别为三个正应力方向,T4,T5,T6分别为三个切应力方向,Pa;dij为在j方向作用的应力在i方向检出。

PVDF压电薄膜厚度通常只有几十微米,因此无法从侧面引出电极,只有上下表面可以引出电荷,假设极化方向为z向,则在切应力方向压电常数都为零,压电方程又可简化为

D3=d31T1+d32T2+d33T3

(3)

由上式可知,薄膜的三个方向都能产生电荷。

1.2 传感器电路分析

由以上可知,当PVDF薄膜受外力作用后,薄膜发生形变,根据压电理论可知薄膜表面两侧产生异号电荷,根据PVDF压电薄膜传感器输出电荷,是所有应变在极化方向的响应,故有

Q(t)=(d31T1+d32T2+d33T3)A

(4)

式中Qt为电荷量,A为薄膜应变面积。

根据式(4)可知PVDF表面电荷与面积成正比,PVDF薄膜晶体表面为绝缘体,表面的电荷无法自由移动,可将薄膜两面看作一个电容器,其电容量为

(5)

式中ε为压电材料介电常数;ε0为真空介电常数;A为薄膜面积;H薄膜厚度。

根据等效电路,转换输出等效电压为

(6)

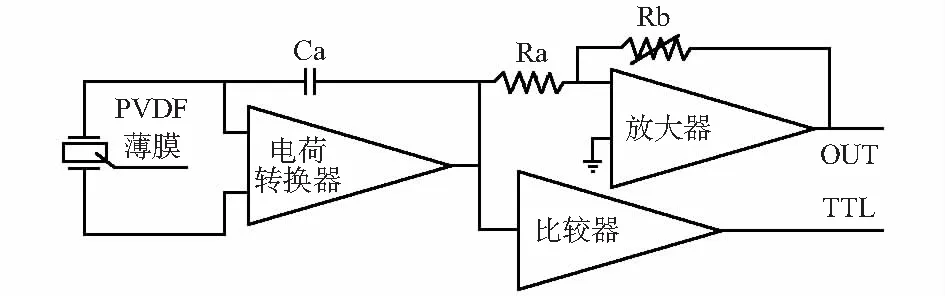

积聚在压电晶体两级表面的电荷经过导电电极(一般为铜、铝等)引出,经电荷转换器作用,将表面产生的电荷转变为电压信号,电压信号经可调放大器放大后输出,如图2。

图2 信号放大电路

经放大后输出的电压信号为模拟信号,需要进一步信号调理及A/D转换才能转换为能够被识别的数字信号,并通过液晶显示屏输出。

2 模切机压力检测方法

根据研究成果及发展可知,PVDF薄膜传感器最大测量范围达到几十GPa,最大响应频率达数百MHz。模切机一般载荷在200 t左右,最大载荷不超过500 t,模切速度在7 000 r/h。假设平面受力均匀,则平均最大压强不超过10 MPa,完全能够满足模切压力检测的要求。

2.1 阵列式压力传感器

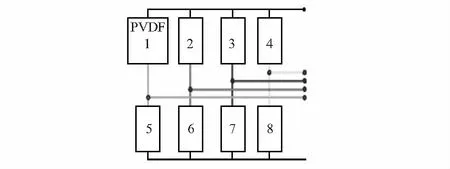

施压平台是模切机的主要单元,是完成模切、烫金、压痕的主体部分,根据模切单元大幅面的特性,单一的传感器无法完整反映出模切力的分布规律,因此设计了一种基于PVDF薄膜二维结构阵列式传感器,采用印刷电路形式,将PVDF产生电荷导出。离散式阵列式传感器能根据不同区域内应力改变,显示模切平面压力动态变化,传感器内部阵列数目可根据幅面需求设定,且阵列数目越多越能更加精确反映模切力分布情况。假设有M块相同的矩形PVDF薄膜长lx,宽为ly,均匀分布在模切平台表面,如图3。

图3 阵列式薄膜传感器原理

阵列传感器第m块PVDF薄膜输出电荷为

(7)

式中h为板厚,hf为PVDF薄膜厚度,e31和e32为PVDF压电常数,F(x,y)为PVDF薄膜的形状函数。

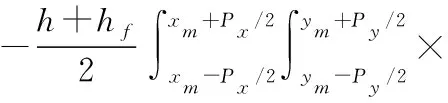

令第m个PVDF薄膜中心坐标为(xm,ym),其形状函数为

(8)

把式(8)代入式(7),得

(9)

根据振动理论,振动的法向位移ω(x,y)用振型函数展开近似为

(10)

式中

(11)

式中Ai,j为振型函数的第(i,j)阶展开系数;I,J为在x,y轴方向上所取最大振型函数序数。

把式(10)代入式(9),则

(12)

式中

根据以上公式,可以得出任意一个矩形PVDF薄膜的输出电荷,然后根据标定后的输出电荷量得出单位面积PVDF承载压力。

由图3知本次采用8个PVDF薄膜阵列形成阵列式传感器,按2×4阵列方式均布,并根据每一块输出结果,近似估计实际值。但这种电路连接方式存在耦合交叉作用,因此需对各个PVDF薄膜进行隔离,利用行列扫描方式对每一片薄膜片分别检测。

2.2 压力计算方法

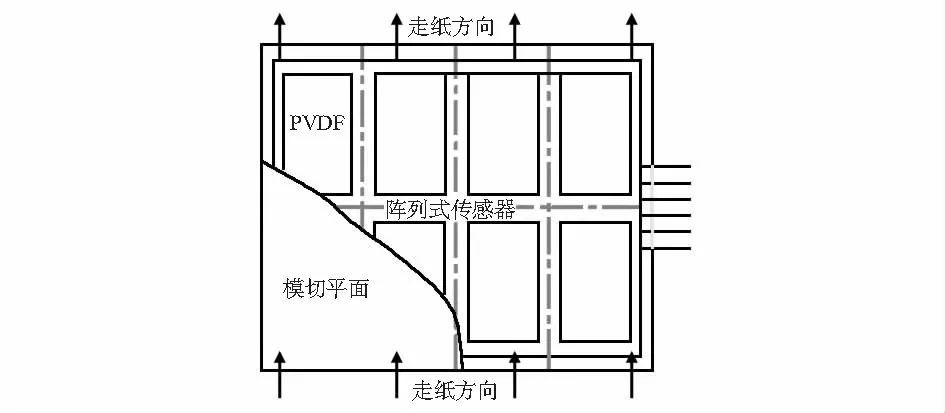

在测试过程中模切平面近似看作简支梁平台,根据PVDF薄膜传感器特征,将其安装在模切平台表面,如图4所示。

图4 PVDF传感器分布

根据2.1节可求出每一块PVDF所在区域内受压面积及载荷,然后将每一区域进行求和,公式如下

(13)

式中Si为阵列区域面积,i=1,2,3…(且S1=S2=…),Sp为压力薄膜面积,Fi为第i块压电薄膜受力大小,M为总模切压力,t。

通过以上方法,可计算出模切总载荷,然后求平均载荷w=M/N(N为阵列个数),建立检测模型,既反映出不同区域内受压情况的差别,方便对局部受压不均等状况进行调整,也反映总体受压状况,为实际生产中压力动态调整提供参考。

3 结 论

本文主要通过分析PVDF压电薄膜特性,以及在冲击、碰撞领域的应用,设计了一种适用于模切设备压力检测的方法,解决了模切载荷无法在线直接检测的难题,并根据模切机大幅面难以调平的特点,设计了基于PVDF压电薄膜的阵列式传感器检测方式,并给出了阵列式传感器压电信号输出模型,以及模切压力计算方法,该传感器模型不会改变接触面的接触环境,可直接测得接触面内各感应单元的接触载荷。为实现模切机高速运行提供了新的方法。