基于数字图像的锭子振动检测平台开发

宋成龙, 陈家新, 李 阳

(东华大学 机械工程学院,上海 201620)

0 引 言

锭子的转速与振动直接决定细纱机的产量与质量。1980年陈瑞琪成功研制了光电式锭子轨迹测定仪[1];马晓建等人开发了数字化的锭子轨迹检测系统[2];钱家德利用锭子的力学模型通过理论计算得出部分情况下锭子的振动轨迹。这些测量方式大都利用测振传感器来获得锭杆位移,并非锭子端面的轨迹,而且只能测量锭子空载时的振动轨迹,使锭子性能的提高受到阻碍。随着计算机视觉技术的发展,用数字图像来测量锭子振动成为可能。利用工业摄像机测量的优点在于,可以获得锭子端面的位移并且可以测量锭子在带载状态下的振动,为进一步提高细纱机的产量打下基础。

本文锭子振动测量平台通过工业相机采集锭子端面的图像,利用图像处理算法得到一系列圆心数据,并拟合出锭子的振动轨迹。

1 锭子特征分析

1.1 锭子的结构特征

细纱机锭子主要由锭脚、锭盘、锭杆等部件组成[3]。其中,锭杆对纱线进行卷绕,锭盘为轴承遮挡灰尘与异物,末端的锭脚起支撑作用。

1.2 锭子的动态特性

锭子的动态特性包括噪声、振动等方面[4]。虽然在锭子出厂前会对锭子进行静平衡与动平衡的检测,但是由于磨损与高速转动,锭子不可避免地会受到空间力偶的影响而出现受迫振动。当小于一阶临界转速时,其轨迹为椭圆形或圆形;当转速超过一阶临界转速时,其轨迹为一个复杂曲线。系统将锭子转速设为低于一阶临界转速。

2 系统硬件结构设计

2.1 硬件总体设计

本系统的硬件配置在满足测量需要的同时,采用模块化设计使系统具有一定的柔性。图1(a)为该测试系统的硬件示意图,主要硬件包括锭子、工业像机以及变压电源等,搭建的实际测试平台如图1(b)所示。

图1 系统硬件设计及实测平台

2.2 电机驱动控制器与微控制器

测试平台采用4对极无刷直流电机作为动力模块,在电机控制器的驱动下带动锭子做定速旋转。系统采用STM32F4作为锭子电机的调速控制器,STM32F4是由意法半导体(ST)开发的一种高性能微控制器(micro control unit,MCU)。MCU测量电机的霍尔信号频率并计算其对应的转速,计算如式(1)

n=f×60/4

(1)

式中n为转速,r/min;f为霍尔信号频率,Hz。

电机驱动控制器的转速控制线是按照电压的比值进行调速,可将转速控制线接到MCU的引脚上并利用内置的模/数(digital to analog,D/A)模块输出模拟电压,根据霍尔信号频率计算当前转速与目标转速之差,利用MCU对电机转速进行闭环控制,实现锭子达到预期转速的目的

2.3 工业相机

锭子转速较高,对工业相机的性能提出了一定的要求,包括最低的曝光时间、图像数据传输速率等。本文以锭子转速30 000 r/min为最高的测试转速,则锭子转动的周期为2 ms。为了拟合锭子运动轨迹,系统需要拍摄多张图片,如采集200张,采集的时间间隔为10 μs。基于以上计算,系统采用德国BASLER公司的acA1600—60 gm系列相机与日本SONY公司的Computar M3514—MP定焦镜头。该相机具有的千兆以太网卡为测试平台的高速图像传输提供了保障,最低的曝光时间10 μs,保证了相邻两张图像不产生重叠。

2.4 相机触发控制器

测试平台对图像采集的实时性要求较高,如用个人电脑(PC)触发外围设备会使系统硬件极其复杂,而单片机实时性较高,系统利用其实现相机的硬件触发采集图像。利用STM32F4与工业相机相连,通过输入/输出(I/O)定时发出脉冲对相机进行触发。

3 系统关键算法研究

3.1 若干周期连续分时采集

细纱机锭子在工作时最高转速可达30 000 r/min。在一个转动周期内采集所需的图片(例如200张),对工业相机的性能要求较高。所以待锭子进入稳定运转后,本系统采用若干周期连续采集,即在若干个周期内实现振动锭子图像的采集,保证这些图像等价于在一个周期内采集的图像。将工业相机设置为硬件触发模式并编写可动态适应电机转速的调制脉冲算法,使MCU按照规定的时间触发相机,确保了后续图像处理的准确性。

3.2 图片像素当量标定

实验需要得到图像中每个像素的物理长度,即像素当量[5]。按式(2)计算得到每个像素的物理长度

Lj=Sj/Mj

(2)

式中Lj为像素当量,μm/像素;Sj为参照物实际物理长度参数,μm;Mj为参照物在图片中占的像素个数,像素。为提高测量精度,直接利用锭子端面的直径(14 mm)与对应的像素点数量(398个),根据公式算出像素当量Lj=35.176 μm/像素。

3.3 端面圆心检测算法

检测锭子端面圆心的算法分为两个阶段,第一阶段检测出端面的圆周边界,第二阶段利用上一阶段的边界点拟合得到端面圆心,算法的程序流程如图2所示。

图2 锭子图片定位圆心流程

第一阶段的算法步骤如下:1)运用高斯滤波去除图片中的噪音[6](高斯滤波的最佳窗口大小由最后识别出的圆的效果评估)。2)锭子中心部位的光照量不足,中心部分呈现出与端面外部一样的低像素值现象。为后续方便检测出端面圆周,采取消除中心的低像素值区域的方法,利用整幅图片的中心为圆心,再取一合理半径,将圆内像素赋值为255。

第二阶段识别圆心,利用阈值函数把图片分为两个部分并识别边缘[7]。先根据Otsu算法求出自适应阈值,再依次利用阈值函数,边缘识别函数与椭圆拟合函数,最后提取出圆周并定位圆心,识别的圆周与圆心如图3所示,图像的尺寸为480像素×480像素。

图3 锭子端面边缘

3.4 锭子的静态偏差去除

锭子与底座不完全贴合,即使当锭子处于静止状态时,获取的不同位置的图像,其圆心坐标不一致,所以,在测量高速转动锭子的振动时,其中会包含锭子的静态偏差。为了去除锭子的静态偏差影响,在极低速状态下测得锭子的静态偏差,拟合出静态偏差分布图。利用在锭子端面做标记的方法可求出某一位置上高速锭子所对应的静态偏差。图4为测得的锭子静态偏差,图中,横纵坐标为锭子圆心在480像素×480像素的图3中的位置坐标。

图4 锭子静态偏差

4 系统测试结果

4.1 圆心坐标分布

根据锭子端面上的标记,确定高速锭子振动图上各个位置的静态偏差,并减去对应的偏差。为验证测振系统的可行性,在锭子转速为1 200 r/min时,得到去除锭子静态误差的圆心振动分布图,即图4中的小圆形点。

4.2 圆心坐标拟合

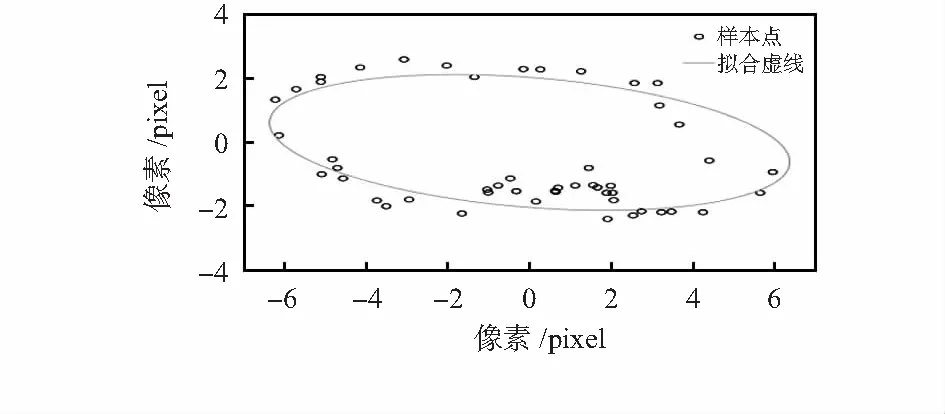

系统利用MATLAB软件拟合50个二维坐标点。确定采用最小二乘法来拟合曲线,用平方差做代价函数评估最终的拟合精度[8]。在锭子转速为1 200 r/min时,锭子端面的圆心振动轨迹拟合曲线(大的斜椭圆)如图5所示。

从以上拟合结果分析得出,锭子振动轨迹类似一个椭圆形,椭圆的长轴有12个像素点,即最大振幅0.211 mm。该结果符合理论预期,并证明了利用工业相机测量锭子振动的可行性。

图5 拟合锭子振动

5 结 论

在计算机视觉技术与工业相机技术的支持下,开发了细纱机锭子振动检测平台,该平台具备了锭子振动检测的基本功能,验证了锭子振动理论,同时此测试平台也为开发更高转速和达到更高精度的测试系统打下了基础。