不同镀铬工艺及镀铜预处理对30CrMnSiA高强钢疲劳性能的影响

胡忠卿,王帅星,1b,柳鑫,杨由凯,杜楠

(1.南昌航空大学 a.材料科学与工程学院 b.江西省航空材料表面技术工程研究中心,南昌 330063;2.中国航发南京轻型航空动力有限公司,南京 210000)

电镀铬是钢铁零件常见的表面强化技术,在电镀工业中占有极其重要的地位。通常,齿轮、传动轴、活塞杆等零件会采用镀铬来提高表面耐磨性[1-2]。然而,电镀硬铬后表面往往会形成贯穿镀层的微裂纹,且零件表面一般呈拉应力,在交变载荷作用下表面裂纹扩展很快,且镀铬会导致单源区疲劳断口变成多源区断口,造成基体疲劳强度大幅降低[3-4]。

研究表明,钢的疲劳强度会随镀铬层厚度的增加而降低[3-6]。40~50 μm 厚的镀铬层会导致30CrMnSiA钢的中值疲劳寿命下降44%~55%,60~80 μm 厚的铬镀层会使300M 钢的疲劳极限下降约50%~60%[5-7]。因此,通过适当的预处理或后处理消除镀铬对基体疲劳强度的不利影响,对零件的安全、长效服役尤为重要。

目前,喷丸预处理是提高高强钢疲劳强度、消除镀铬层不利影响的主要手段[8-10]。有研究表明,镀铬前采用3 个大气压喷丸的试样的疲劳寿命,比不喷丸的镀铬试样的疲劳寿命提高38~60 倍[8-9]。但喷丸有时会导致表面粗糙度增大,对疲劳强度带来损失。此外,镀后抛光处理、合金化也是常用的改善手段之一[11-12],但也有研究认为其对基体材料的疲劳性能影响不大。也就是说,现有的镀前喷丸处理或镀后抛光处理虽可在一定程度改善镀铬造成的不利影响,但此工序复杂、效果也不甚理想。因此,针对镀铬层,研究新的、简便的疲劳性能改善手段十分必要。

有研究认为,相比于标准硬铬镀层,微裂纹铬镀层的表面裂纹浅而细,并未贯穿整个镀层[13],此种镀层结构理论上有助于分散应力、减轻疲劳损伤[14]。基于以上分析,拟通过开发新型微裂纹铬电镀工艺、调整镀铬层裂纹分布来实现镀铬层抗疲劳性能的改善。

此外,鉴于部分研究通过柔性和/或软夹层提高了铝合金构件疲劳寿命[15],考虑通过简便的电镀方法在基体/镀铬层之间引入软质金属(铜、镍)过渡层形成基体-缓冲层-镀铬层的多层结构,通过镀铜缓冲层阻碍铬镀层裂纹向基体的扩展,延缓裂纹扩展速率。

基于此,本文主要借助三维视频显微镜、FESEM等评价了标准硬铬、自研微裂纹铬两种镀层的微观结构,通过旋转弯曲疲劳试验评价了两种镀铬工艺及镀铜预处理对30CrMnSiA 疲劳性能的影响,研究结果可为高强钢零件电镀铬工艺体系设计提供参考依据。

1 试验

1.1 材料

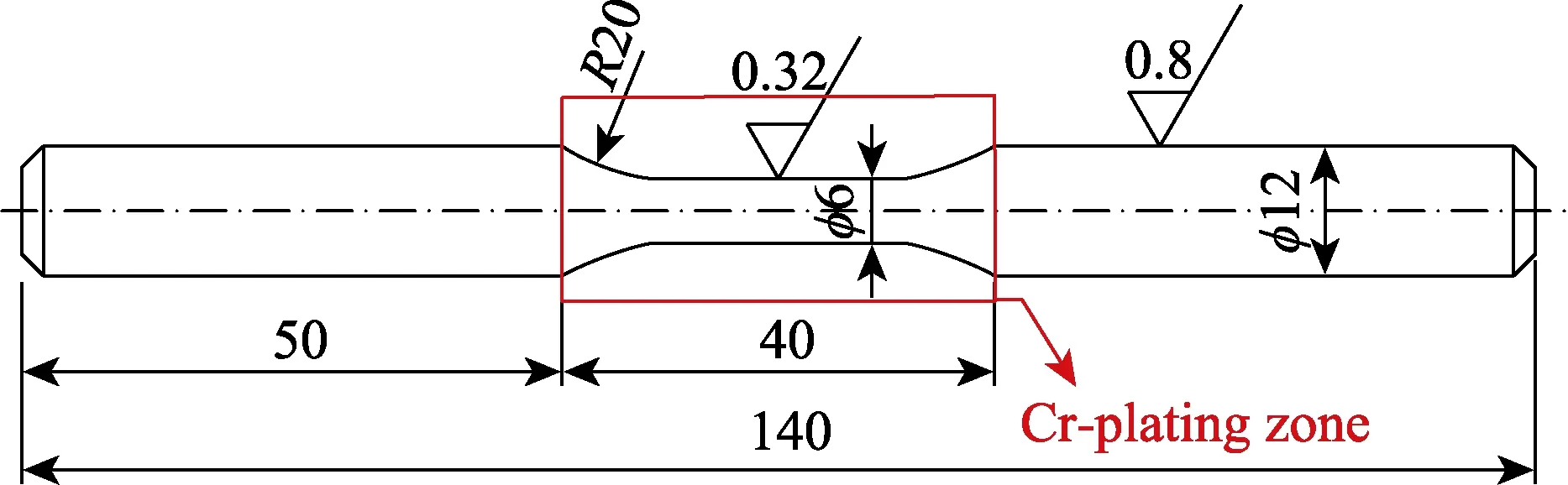

试验材料为30CrMnSiA 高强钢,其抗拉强度约为 1320 MPa,主要成分(以质量分数计)为:Cr 0.8%~1.1%,Mn 0.8%~1.1%,Si 0.9%~1.2%,C 0.27%~0.34%,Fe 余量。旋转弯曲疲劳试样按照GB/T 4337—2015 中圆柱形光滑试样进行加工,具体尺寸见图1。

图1 30CrMnSiA 高强钢旋转弯曲疲劳试样尺寸Fig.1 The size for rotating bending fatigue sample of 30CrMnSiA high-strength steel

1.2 样品制备

30CrMnSiA 高强钢试样电镀铬工艺流程为:打磨→除油→活化→HEDP 镀铜(需要时)→镀铬→干燥,每道工序之间均用去离子水清洗。

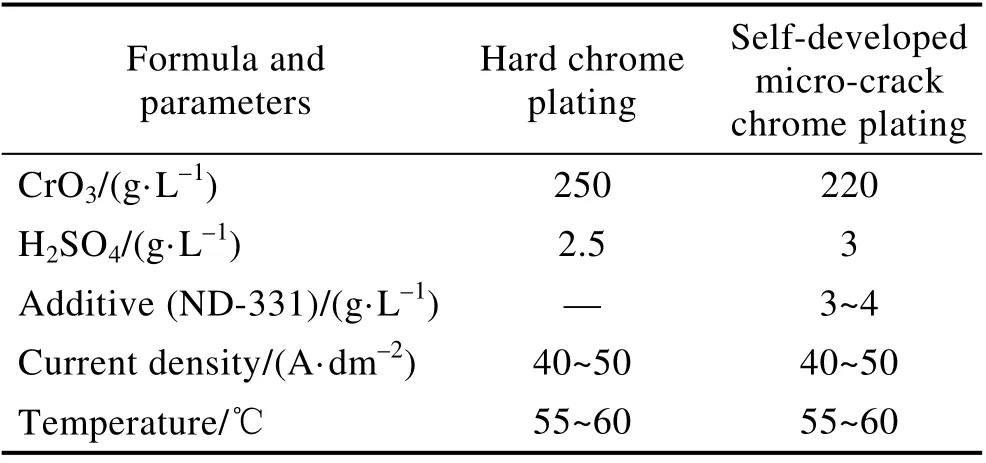

除油液组成为:60~80 g/L NaOH,35~55 g/L Na3PO4,30~50 g/L Na2CO3,10~20 g/L Na2SiO3,去离子水。除油温度为60~70 ℃,除尽为止。活化采用10%(体积分数)的硫酸浸泡30~60 s。HEDP 镀铜配方为:碱式碳酸铜15 g/L,羟基乙叉二膦酸(HEDP,60%水溶液)110~120 ml/L,K2CO335~45 g/L,双氧水(30%水溶液)2 mL/L,润湿剂0.4~0.8 g/L。HEDP 镀铜工艺参数为:pH=9.0~10.0,温度55 ℃,电流密度1~1.5 A/dm2。标准镀铬与自研微裂纹铬配方及工艺参数如表1所示。 其中, N D - 3 3 1 为一种有机磺酸类催化剂,在六价铬镀铬中有机磺酸会与H2CrO4反应生成与有机磺酸铬酰,从而促进铬的电沉积;且有机磺酸铬酰分子中的饱和烃基是斥电子基因、稳定性更高,有助于提高镀铬的电流效率[13,16]。

表1 标准硬铬及自研微裂纹镀铬配方及工艺参数Tab.1 Solution formulation and process parameters of standard hard chrome and self-developed micro-crack chrome plating

镀层制备后,采用KH-7700 三维视频显微镜和Nova Nano SEM 450 场发射扫描电镜观察其表面、截面微观形貌,分析镀层微裂纹密度、长度及宽度。其中,微裂纹密度(裂纹数/cm)主要依据镀层显微照片中的裂纹总数和放大倍率来计算。

1.3 旋转弯曲疲劳试验

按GB/T 4337—2015,采用四点加力方式进行旋转弯曲疲劳测试。试验设备为PQ-6 型弯曲疲劳试验机,试验频率为50 Hz,试验温度为室温,环境为空气。鉴于30CrMnSiA 高强钢的抗拉强度约为1320 MPa,选择65%σb(约850 MPa)作为指定载荷对比评价不同镀铬工艺及镀铜预处理对疲劳性能的影响。为了保证数据可靠性,每种工艺处理的试样数量不少于4 根,相应的结果见表2。试验后,借助场发射扫描电子显微镜(Nova Nano SEM 450)来观察断口形貌以及裂纹源。

2 结果与讨论

2.1 镀层微观形貌及结构分析

图2 不同镀铬层的表面及截面微观形貌Fig.2 The surface (a, b) and the cross-sectional morphology (c, d) of different chrome plating layers: (a, c) hard Cr- plating; (b, d)microcracked Cr-plating

图2a、图2b 分别给出了标准硬铬、自研微裂纹铬镀层的表面OM 像。可知,标准硬铬镀层表面裂纹细而长、密度较小、分布也不均匀,局部还有大块的铬瘤;其微裂纹长度约为 383 μm,宽度为0.592 μm。采用自研裂纹镀铬工艺所得镀层表面微裂纹密集、分布均匀,微裂纹密度高达1020 条/cm,长度约为28~30 μm、宽度在0.33 μm 上下浮动,且与标准硬铬层相比铬瘤明显更小,仅部分零星分布在镀层表面。

图2c、图2d 给出了两种镀铬层的截面SEM 像。可知,标准镀铬工艺得到的裂纹贯穿整个镀层直到基体,裂纹深而宽,见图2c。而自研微裂纹铬镀层,裂纹浅而细、未贯穿镀层,裂纹呈层状分布。分析认为,在硬铬电镀中总伴随析氢,沉积初期铬层中会生成面心立方(fcc)或密排六方(hcp)的CrH。但(fcc)或(hcp)的CrH 不稳定,随着晶粒的长大,会自发地转变为体心立方晶格(bcc),此会使铬层体积缩小约15%。同时,不稳定的CrH 分解产生氢气,也会使体积减小。随着反应的持续进行,铬层变形、晶格扭曲,加之镀层中的内应力不断增大,最终导致铬层开裂,形成垂直并贯通到金属表面的网状微裂纹[12,17-18]。对于微裂纹铬镀层,微裂纹的形成也与CrH 的晶格转变有关。但由于有机磺酸催化剂的存在,镀铬电流效率提高,析氢减少,且当镀层产生微裂纹、应力得到释放之后,会继续形成无应力镀层并将微裂纹覆盖呈现出浅浅的“伪”裂纹。此过程交替进行,从而形成近乎一层一层的微裂纹[13]。

此外,本文还测试了两种镀铬层的显微硬度,结果表明自研微裂纹铬镀层的硬度更高,约为989HV0.2,而标准硬铬层的硬度仅为808HV0.2。

2.2 不同工艺处理的30CrMnSiA 的中值疲劳寿命

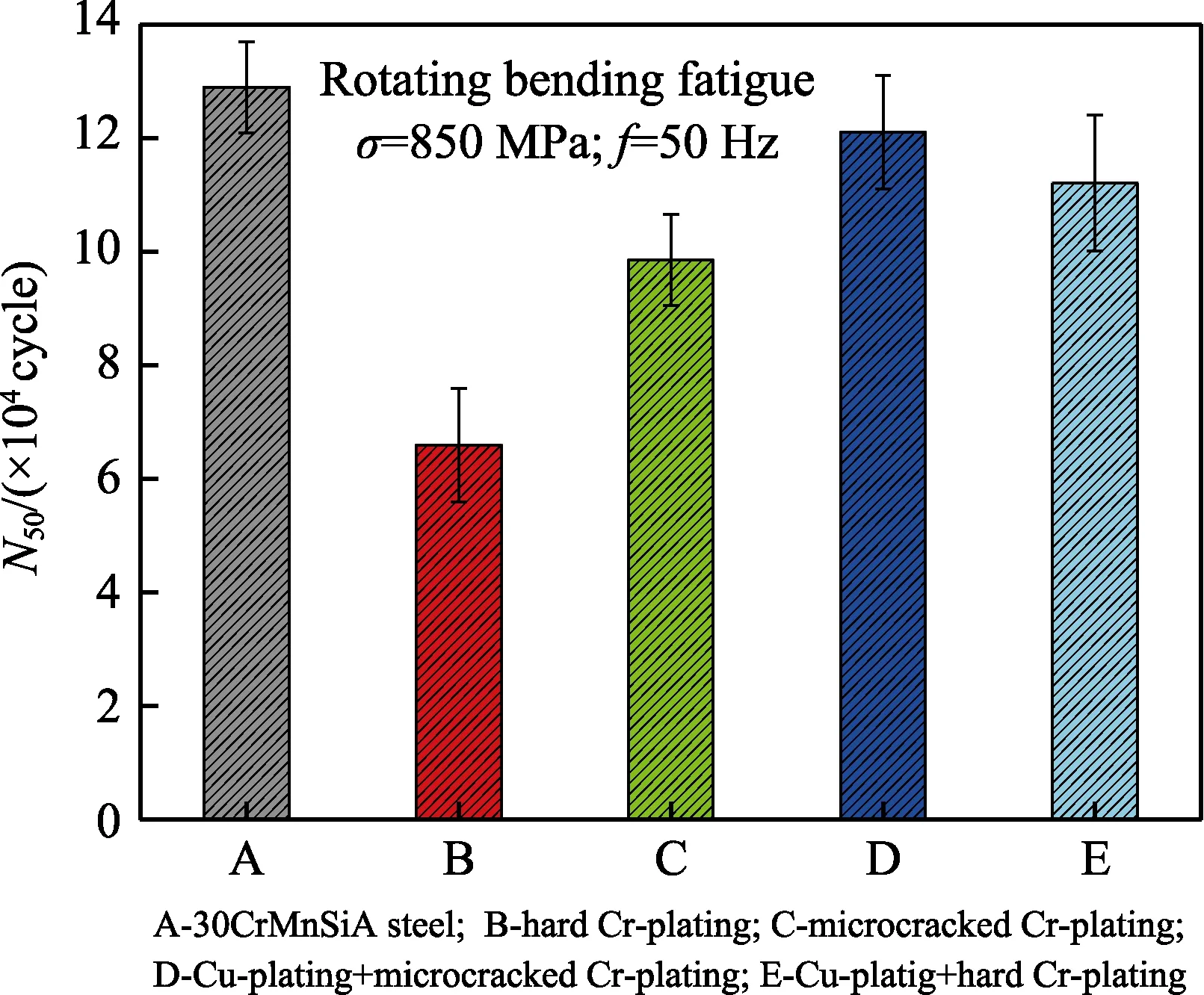

为评价不同镀铬工艺及镀铜预处理对30CrMnSiA疲劳性能的影响,通过旋转弯曲疲劳试验测定了不同表面处理在指定载荷850 MPa 下的中值疲劳寿命,结果见表2、图3。对表2、图3 中的数据进行对比分析可知:相比于30CrMnSiA 基体(A 组),30 μm厚的硬铬镀层(B 组)使得基体的中值疲劳寿命下降了48%左右;当采用自研微裂纹铬工艺后(C 组),相同厚度的镀层仅使30CrMnSiA 基体的中值疲劳寿命下降了23%,其抗疲劳性能明显好于硬铬镀层。

此外,试验结果表明无论硬铬还是微裂纹铬镀层,当在30CrMnSiA 基体/镀铬层之间引入镀铜过渡层后,其抗疲劳性能均明显得到改善。相比于B 组和C 组样品,E 组和D 组试样的中值疲劳寿命均大幅提高,几乎接近于30CrMnSiA 基体(A 组)。

表2 不同表面处理的30CrMnSiA 高强钢在850 MPa 下的疲劳寿命Tab.2 Fatigue life of 30CrMnSiA high-strength steel with different surface treatments at 850 MPa

图3 不同表面处理的30CrMnSiA 在850 MPa 下的中值疲劳寿命Fig.3 The median fatigue life of 30CrMnSiA with different surface treatments at 850 MPa

2.3 不同工艺处理的30CrMnSiA 的疲劳断口形貌

疲劳断口分析有助于研究材料/构件的裂纹萌生及断裂行为[3-6,19-20]。一般来说,典型的疲劳断口可划分为三个区域,即疲劳裂纹源、裂纹扩展区和瞬时断裂区。疲劳源往往在材料/构件的表面产生,常常与缺口、裂纹等缺陷相连。而在裂纹扩展区,材料一般处于平面应变状态,断面较为平滑且分布有贝纹线,表示裂纹前沿在间歇扩展中的逐次位置。瞬断区是裂纹最后失稳快速扩展时所形成的断口区域,其表面较粗糙,脆性材料的断口截面多为结晶状断口,而韧性材料断口多呈放射状或人字纹断口。

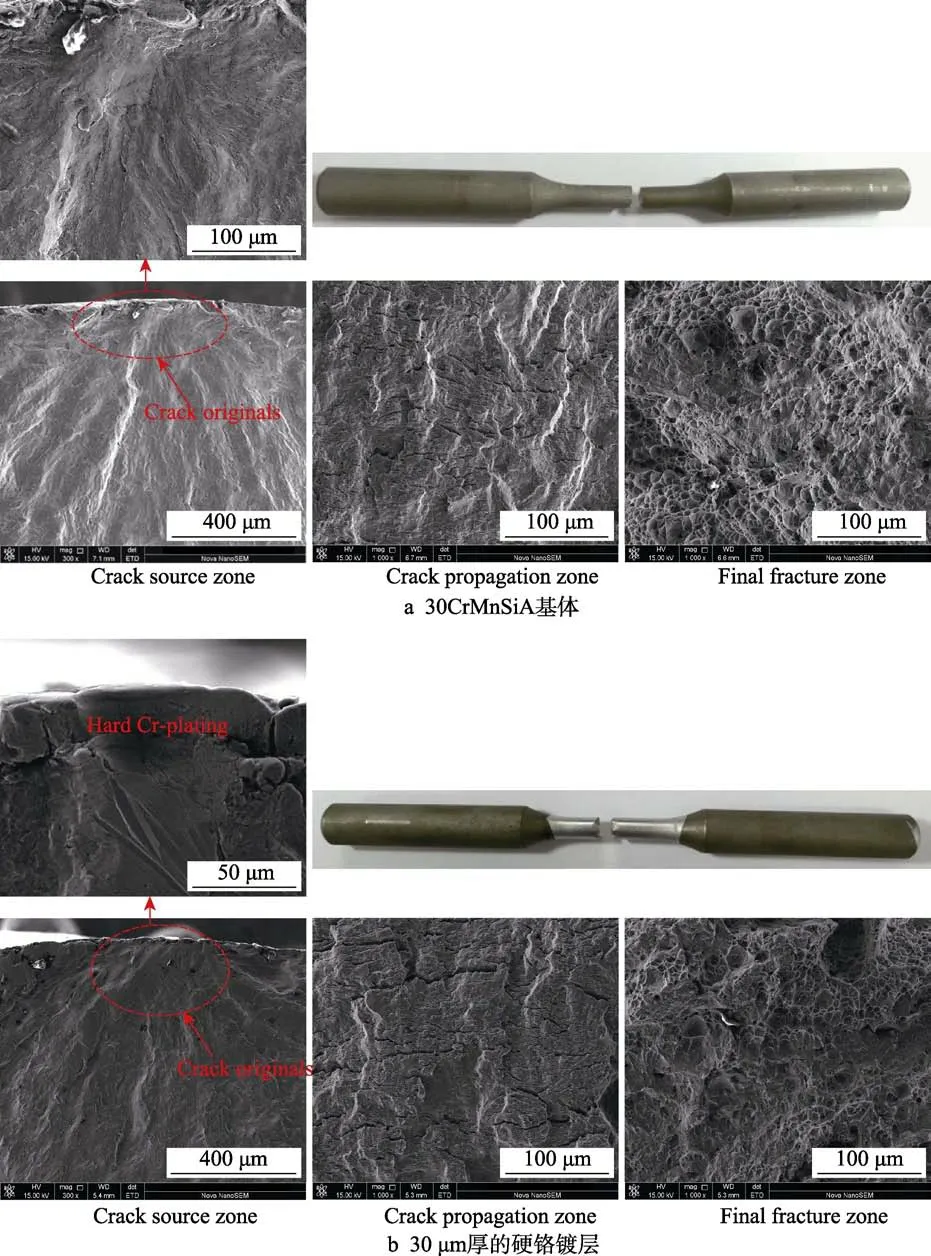

图4 A、B 试样的疲劳断口形貌Fig.4 Fatigue fracture morphology of A sample and B sample: (a) 30CrMnSiA substrate; (b) hard Cr-plated (~30 μm) sample

图5 C、D 试样的疲劳断口形貌Fig.5 Fatigue fracture morphology of C sample and D sample: (a) microcracked Cr-plated (~30 μm) sample; (b) Cu-plated (~15 μm) + microcracked Cr-plated (~30 μm) sample

从A、B、C、D 四组试样中分别选取一根试样断口在SEM 下观察断口形貌,具体见图4—5。从图4a可以看出,未经电镀的30CrMnSiA 试样(A 组)断口呈单源疲劳断裂特征,断口微观均呈韧性断裂特征。经电镀硬铬后,B 组试样(图4b)的断口呈多源疲劳特征,并可见明显的放射状棱线起源于镀层(或镀层与基体的界面处),裂纹起源后穿过镀层与基体的界面扩展到30CrMnSiA 钢基体上。微观断口处除了韧窝外,局部伴有少量脆性疲劳条带,且镀层上可见明显的微裂纹,且裂纹走向与断口吻合。电镀微裂纹铬试样(C 组)的疲劳源、疲劳断口基本特征与电镀硬铬试样(B 组)相似,但对比仍可发现,相比于镀硬铬试样,微裂纹铬试样疲劳试验后镀层上未发现明显大裂纹,且裂纹扩展区呈多向性扩展。这种现象也是对两种镀层抗疲劳性能差异的一种合理解释。当在30CrMnSiA 基体/镀铬层之间引入镀铜过渡层后,D 组试样(图5b)的疲劳纹明显从表层的多方向向心部延伸,缩短了断裂传播时间,且其瞬断区的韧窝状端口更为细小、也未见脆性条带,表明其断裂行为较为缓慢。这也是镀铜层提高镀铬层抗疲劳性能的原因之一。

2.4 分析与讨论

众所周知,疲劳是一个非常复杂的过程,影响材料疲劳性能的因素很多,包括钢的化学成分、冶金质量、表面处理状态等。其中,表面状态是控制材料疲劳寿命的关键性因素之一。

对于硬铬镀层导致高强钢(30CrMnSiA、300M)疲劳强度下降的原因,众多学者进行了深入研究[3-7,21]。一般认为电镀硬铬工艺使得30CrMnSiA 试样平滑的表面变成了多裂纹的铬晶体表面,在交变应力的作用下,垂直于基体表面的镀铬层裂纹将会深入金属试样的内部成为造成疲劳断裂的微裂纹源,在较低的交变载荷作用下微裂纹源就会发生进一步的疲劳扩展[3,5]。由于镀铬层与高强钢基体的结合力较强,镀铬层裂纹相当于基体上之前存在的裂纹[21],且由于硬铬镀层的裂纹可能深入到基体(见图2c),也导致了应力集中作用。因此,电镀硬铬降低了30CrMnSiA的疲劳断裂应力,使其疲劳强度大幅降低,30 μm 厚的镀层即可使得 30CrMnSiA 的中值疲劳寿命下降48%左右。

电镀微裂纹铬(C 组)试样的疲劳性能会比电镀硬铬(B 组)效果好主要与其镀层结构有关。由于电镀微裂纹铬镀层表面存在大量微小的裂纹(见图2b),这些裂纹会在进行疲劳性能测试时造成应力分散[14]。此外,微裂纹铬镀层中的裂纹是相互交错、逐层分布的,这些裂纹会在载荷加载时可以分担部分载荷,从而避免应力集中[14,20],同时相比于硬铬镀层中的贯穿裂纹,分层的裂纹会减缓裂纹的扩展速率。上述因素的综合作用,使得电镀微裂纹铬的疲劳性能优于电镀硬铬。从图3 可知,30 μm 厚的微裂纹铬镀层的中值疲劳寿命大约是相同厚度硬铬镀层试样的1.5 倍。

无论硬铬,还是微裂纹铬镀层,当引入镀铜过渡层后,其抗疲劳性能均得到明显改善。这种情况的合理解释是:镀铜层的延展性较好,在疲劳应力的作用下,基体表面的镀铬层裂纹虽有向下生长的趋势,但镀铜层可以有效地阻止裂纹的扩展和深入,此可从文献[15,22]的研究得到证实。文献[15,22]中提及引入柔性过渡层可以降低层间裂纹驱动力,或者施加化学镀镍层可以阻止或延迟微裂纹从硬铬外层的扩散。因此,电镀铜后再镀铬的疲劳性能优于直接电镀铬,E 组试样(铜+硬铬)的中值疲劳寿命大约是B 组试样(硬铬)的1.70 倍,D 组试样(铜+微裂纹铬)的中值疲劳寿命大约是C 组试样(微裂纹铬)的1.23 倍。

3 结论

1)标准硬铬镀层表面裂纹密度较小、分布也不均匀,且裂纹贯穿整个镀层。而自研裂纹铬镀层表面微裂纹浅而细、数目更多,密度高达1020 条/cm,且裂纹未贯穿镀层,呈层状分布。

2)相比于30CrMnSiA 基体,30 μm 厚的硬铬镀层使得基体的中值疲劳寿命下降了48%左右;当采用自研微裂纹铬工艺后,相同厚度的镀层仅使基体的中值疲劳寿命下降了23%,其抗疲劳性能明显好于硬铬镀层。无论硬铬还是微裂纹铬镀层,当在基体/镀铬层之间引入镀铜过渡层后,30CrMnSiA 高强钢的疲劳性能明显得到改善,中值疲劳寿命几乎接近于基体。

3)电镀硬铬后,30CrMnSiA 试样呈多源区断口,且试验后镀层上可见明显的微裂纹,裂纹走向与断口吻合,从而造成基体疲劳强度的大幅降低。相比于镀硬铬试样,微裂纹铬试样疲劳试验后镀层上未发现明显大裂纹,且裂纹扩展区呈多向性扩展,使得其抗疲劳性能优于镀硬铬试样。若先镀铜后再镀铬处理,镀铜层有效地减少了直达金属基体的裂纹数目,从而大大降低了裂纹形成的可能性,提升了30CrMnSiA 钢的疲劳性能。