氧气流量对电弧离子镀制备氧化铬薄膜结构及摩擦学性能的影响

廖孟德,许文举,吉利,刘晓红,孙初锋,李红轩

(1.西北民族大学 化工学院,兰州 730030;2.中国科学院兰州化学物理研究所 中国科学院材料磨损与防护重点实验室,兰州 730000)

随着汽车、航空航天等行业的发展,运动部件的摩擦磨损现象越来越受到人们的关注,尤其是对汽车发动机气缸以及飞机发动机叶轮等部件的性能要求也越来越苛刻,不仅要求运动部件有较低的摩擦因数以及较好的抗磨性能,同时还要求其具有较好的抗高温性能以及抗氧化性能,满足运动部件在室温至高温整个宽温域范围内的润滑需求[1]。通过使用材料表面工程技术在运动部件表面制备一层具有润滑性能的涂层,对于提高发动机的效率、节约能耗有着非常重要的意义[2]。

氧化铬作为一种常见的陶瓷材料,具有硬度高、化学稳定、耐腐蚀等优异的理化性能,因而在数字记录读写磁头的保护层[3]、气体轴承[4]、极端温度温润滑涂层[5]、耐火材料[6-7]、耐腐蚀涂层[8]等领域广泛应用。将其制备于运动部件表面可以起到防护、减摩、抗磨的作用,以延长运动部件的使用寿命。制备氧化铬薄膜的方式主要有等离子喷涂法[9-12](APS)、脉冲激光沉积法[13-14](PLD)、化学气相沉积法[15-16](CVD)、物理气相沉积法[17-20](PVD)等。Odhiambo 等[21]采用APS 技术在Q235 钢上沉积了氧化铬涂层,研究了不同喷涂电流对涂层结构与摩擦学性能的影响,发现在较高电流下制备的涂层具有较高的粘接强度和抗磨损性能。Balakrishnan 等[22]采用PLD 技术在Si(100)基底和玻璃基底上沉积了氧化铬薄膜,并研究了沉积气压对薄膜表面形貌的影响,发现在低气压下沉积的薄膜表面颗粒尺寸较小,数量较多;而在高气压下沉积的则刚好相反,尺寸较大,数量较少。同时Si 基底上沉积的薄膜晶粒尺寸均大于在玻璃基底上沉积的。Tabaza 等[23]采用CVD 技术制备了氧化铬涂层,发现在较低的气压下,增大氩气流量能够提高涂层的沉积速率。PVD 法又包含了磁控溅射法[17-19](MS)和电弧离子镀法[20](AIP)等,Masoud 等[24]采用MS技术在适当的沉积参数下在316L 不锈钢基底上沉积了高硬度(25~29 GPa)、高粘结强度、物相单一的Cr2O3涂层,并且沉积的薄膜具有较好的摩擦学性能,在盐水溶液往复滑动条件下,具有较低的摩擦因数和磨损率。AIP 技术由于其金属离化率高、沉积速率快、膜基粘结强度高、获得的薄膜致密性好等优点而被广泛应用。Wang 等[25]采用AIP 技术,在不同偏压(0、–100、–250 V)下,在Si(100)基底上沉积了氧化铬薄膜。研究发现,随着负偏压的升高,晶粒尺寸先减小后增大,薄膜粗糙度逐渐降低。刘晓红等[26]采用AIP技术,制备了氧化铬薄膜,研究了不同退火温度对薄膜结构和摩擦学性能的影响,发现700 ℃退火后薄膜不仅有较好的力学性能,同时摩擦因数也较低。Wang 等[20]采用AIP 技术在304 不锈钢表面制备了氧化铬薄膜,研究了偏置电压对薄膜力学性能以及摩擦学性能的影响,发现裂纹的萌生和扩展是氧化铬摩擦过程中失效的主要原因。目前国内外对于使用多弧离子镀制备的氧化铬薄膜的摩擦学性能的研究较少,且现有的研究中大都处于低载荷单一温度范围的润滑,对于大载荷、宽温域摩擦学性能的研究较少。

因此,本文采用AIP 技术通过调节氧气流量在inconel718 合金表面制备了一系列氧化铬薄膜,研究了氧气流量对氧化铬薄膜结构、力学性能以及宽温域摩擦学性能的影响,分析了薄膜在不同温度下的摩擦磨损机理。

1 试验

1.1 薄膜制备

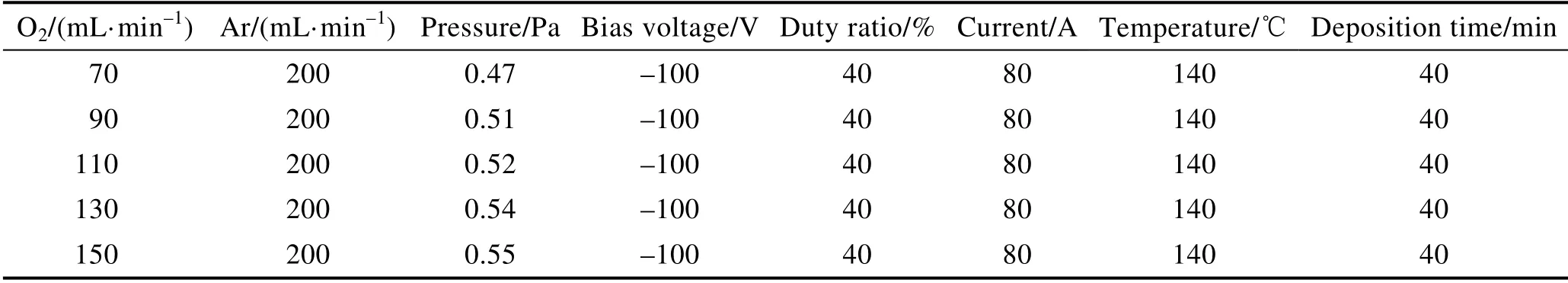

利用AIP 技术在Inconel 718(φ25×9 mm)合金表面制备氧化铬薄膜。以铬靶(纯度99.9%)为阴极靶材,高纯氩气(纯度99.99%)为溅射气体,高纯氧气(纯度99.99%)为反应气体。沉积薄膜前需对基材进行预处理,首先将抛光至镜面的Inconel 718 合金依次以去离子水、丙酮溶液超声清洗,并用氮气吹干。将腔室背底真空度抽至7.0×10–3Pa,靶材到基材的距离为30 cm,为了进一步清洁基材,沉积薄膜前对基材进行30 min 的氩离子刻蚀清洗。随后进行薄膜的沉积,为了提高薄膜与基底之间的粘结强度,在正式沉积氧化铬薄膜之前,先在基底表面沉积300 nm厚的Cr 层作为过渡层,然后通入氧气沉积氧化铬薄膜,具体沉积参数见表1。

表1 氧化铬薄膜的沉积参数Tab.1 Deposition parameters of chromium oxide films

1.2 性能测试及表征手段

1)分别采用扫描电子显微镜(SEM,JSM-5600L)、冷场发射扫描电镜(FESEM,JSM-6701F)观察薄膜的表面形貌、断面形貌。使用X 射线衍射仪(Empyrean,λ=0.154 nm,45 kV,40 mA,掠射角为1°,扫描范围为20°~80°)和Raman 光谱仪(Renishaw,UK)分析薄膜的晶体结构。

2)采用划痕仪(CSM,RST)测试薄膜的结合力。采用纳米压痕仪(Anton Paar,NHT2)分析薄膜硬度,每个样品重复测量3 次,结合力以及硬度大小的取值采用3 次测量的平均值。

3)利用高温球盘摩擦磨损试验机(THT01-03591)表征氧化铬薄膜的宽温域摩擦学性能。试验条件为:对偶为φ6 mm 的Al2O3陶瓷球,载荷5 N,线速度10 cm/s,摩擦半径5 mm,测试距离100 m。实验温度分别为25、400、600、800 ℃,每个温度条件下重复试验3 次,然后利用表面轮廓仪测量磨损体积,取3 次试验数据的平均值,并计算出磨损率。

2 结果及分析

2.1 薄膜的表面与断面形貌

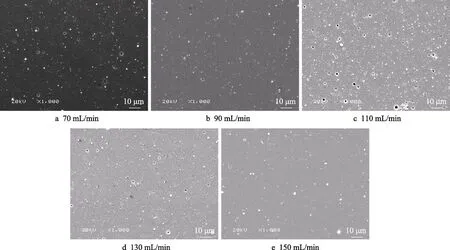

氧化铬薄膜的表面形貌随氧气流量的变化如图1所示。薄膜表面均存有大量颗粒和针孔,而且薄膜表面颗粒的数量随着氧气流量的升高而逐渐减小,当氧气流量增加至150 mL/min 时(图1e),此时薄膜表面的液滴和针孔数量明显减少。使用多弧离子镀沉积薄膜时,由于其固有的“大液滴”现象[27],薄膜表面会不可避免地形成颗粒。在沉积过程中,分散于靶面附近的氧气会与靶表面反应生成一层氧化层,导致“毒化现象”的发生,因为氧化层主要以氧化铬为主,其熔点远大于单质Cr,所以氧化层有利于抑制靶表面大液滴的产生,随着氧气流量的增加,这种“毒化现象”加剧,从而使薄膜表面颗粒的数量减小[28-29]。

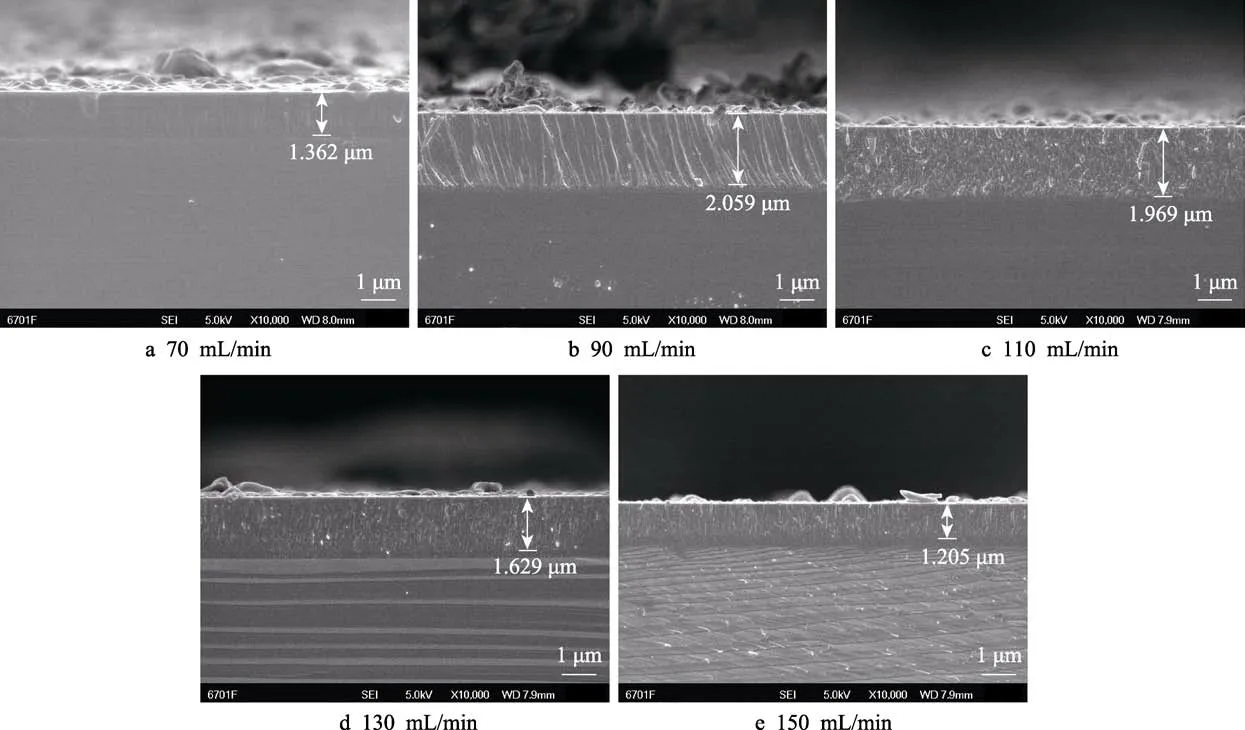

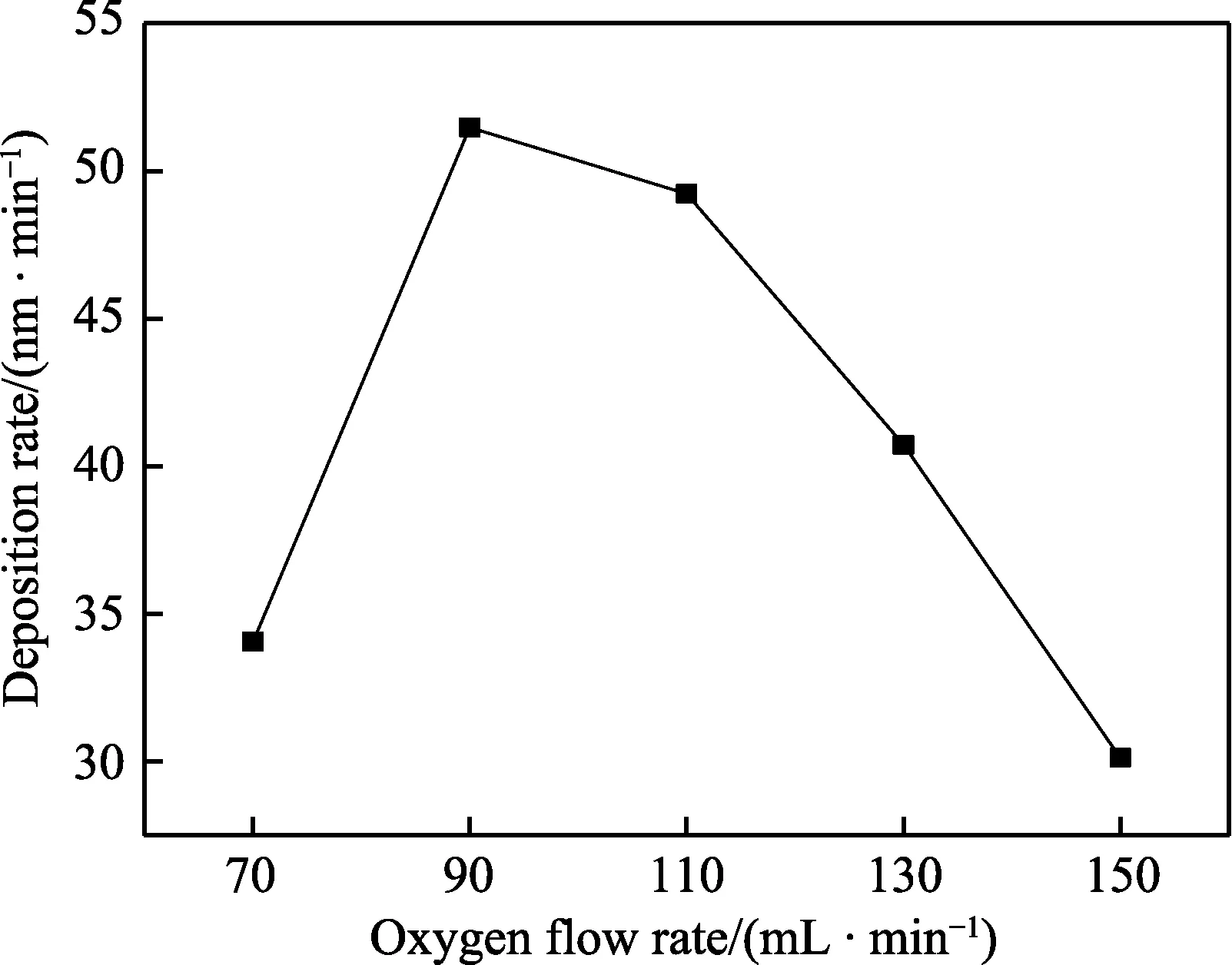

图2 为不同氧气流量下制备的氧化铬薄膜的断面形貌,可以看到薄膜与基底之间Cr 过渡层的存在。在低氧气流量下,薄膜呈现出典型的柱状晶结构,此时柱状晶晶粒尺寸较大且贯穿于整个膜厚(图2a、b),随着氧气流量增大至110 mL/min,此时柱状晶晶粒显著细化,并且呈相对无序排列的结构(图2c),随着氧气流量继续增大,此时柱状晶晶粒尺寸无明显变化,但排列逐渐有序化且贯穿于整个膜厚(图2d、e)。从图3 氧化铬薄膜沉积速率的折线图可以发现氧气流量的改变对氧化铬薄膜的沉积速率有较大的影响:沉积速率会随着氧气流量的升高呈现出先升高后降低的趋势。

图1 不同氧气流量时制备的氧化铬薄膜的表面形貌Fig.1 Surface morphology of chromium oxide film changes under different oxygen flow rate

图2 薄膜断面形貌随氧气流量的变化Fig.2 The cross-sectional morphology of film changes with the oxygen flow rate

2.2 薄膜的物相分析

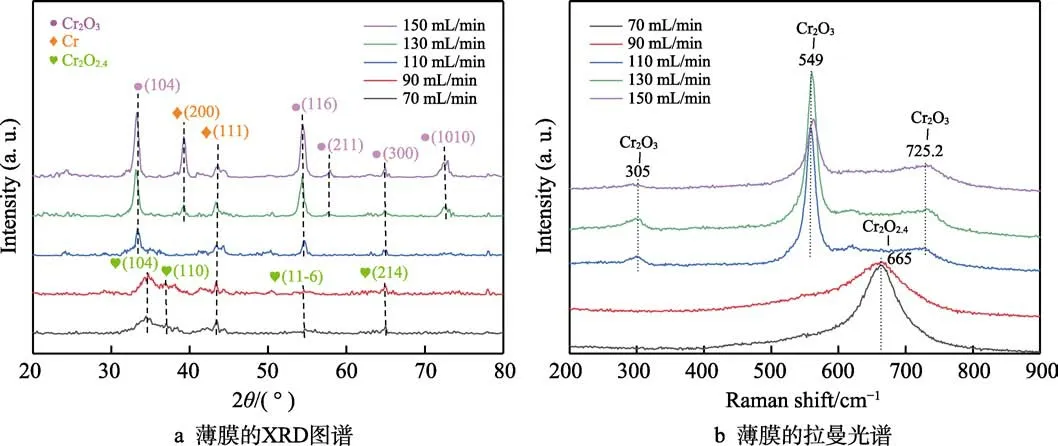

图4a为不同氧气流量下制备的氧化铬薄膜的XRD图谱,能够发现不同氧气流量下制备的薄膜中均有Cr 的存在。在低氧气流量(70、90 mL/min)下,薄膜的物相组成主要为亚化学计量比的Cr2O2.4,且特征峰的半峰宽较大,说明薄膜结晶不完全。当氧气流量增加到110 mL/min 时,薄膜主要物相转变为Cr2O3,且Cr2O3的(104)和(116)峰强增加。随氧气流量继续增大(130、150 mL/min),薄膜物相不再改变,但出现了Cr2O3(211)、Cr2O3(1010)和Cr(200)峰,同时各特征峰的半峰宽均变窄,峰强增高,说明薄膜结晶更加充分。图4b 为不同氧气流量下制备的薄膜的拉曼光谱,低氧气流量(70、90 mL/min)时,在665 cm–1处检测到了Cr2O2.4的分子振动峰,随着氧气流量的升高(110、130、150 mL/min),在305、549、725.2 cm–1处检测到了Cr2O3的分子振动峰[24]。其测量结果与XRD 结果相符,说明随着氧气流量的升高,薄膜的物相组成由Cr2O2.4转变为Cr2O3。

图3 薄膜沉积速率随氧气流量的变化Fig.3 The deposition rate of film changes with the oxygen flow rate

由于薄膜的厚度较小,XRD 检测深度较深,因此所有薄膜中均会检测到过渡层Cr 的存在。氧气流量较低时,腔室内没有充足的氧与铬反应,因此沉积速率较低,得到的是亚化学计量比的铬的氧化物,薄膜的晶体结构是Cr2O2.4。随着氧气流量的增加,此时由于离子的动力学能量增加[30],铬与氧得以充分反应,相应地沉积速率增加,薄膜的结晶化程度增加。当氧气流量继续增加(110 mL/min),铬与氧的反应达到饱和,此时薄膜的晶体结构是Cr2O3,之后氧气流量继续增加(130、150 mL/min)时,薄膜的晶体结构已不再变化,说明铬与氧已经发生了完全的反应。但是在较高的氧气流量下,靶材的毒化作用加剧[28-29],氧气与阴极靶材反应而在其表面生成一层氧化物,由于氧化物的熔点高于纯阴极靶材Cr 的熔点,使靶材蒸发产额减少,从而导致沉积速率降低,所以在氧气增加到一定程度时,薄膜的厚度降低。因此,随着氧气流量的增加,薄膜的物相组成由 Cr2O2.4转变为Cr2O3,沉积速率先升高后降低。当薄膜较薄时,XRD测试过程中对过渡层Cr 的响应程度更灵敏,进而导致Cr 峰的强度增加。

2.3 薄膜的力学性能

图4 薄膜的XRD 图谱和拉曼光谱Fig.4 XRD pattern and Raman spectra of films: a) XRD pattern; b) Raman spectra

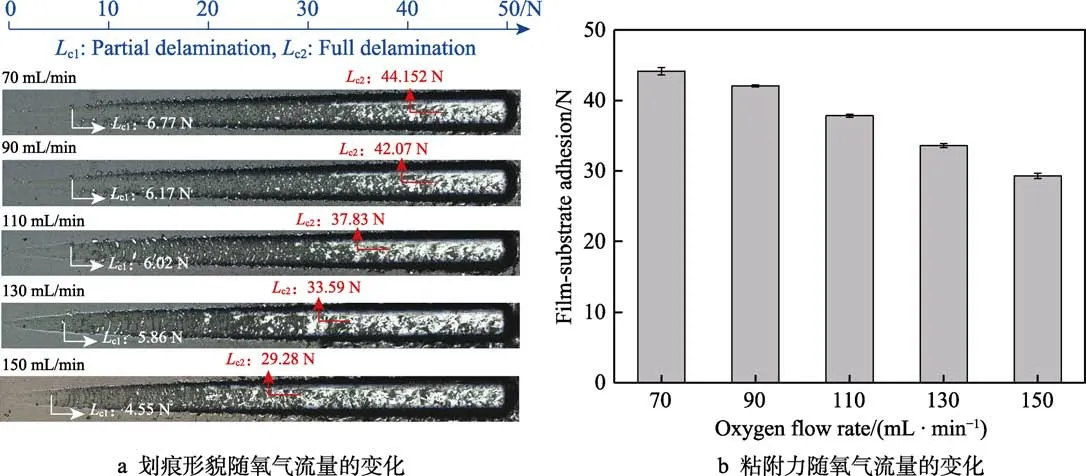

图5 薄膜与基材粘附力随氧气流量的变化Fig.5 The adhesion force of films and substrate changes with the oxygen flow rate

图5 为氧化铬薄膜与基底粘结强度随氧气流量的变化,可以看出,随着氧气流量的升高,薄膜与基体之间的粘结强度逐渐降低。这种变化一方面与薄膜的厚度有关系;另一方面主要是因为薄膜的结构发生了改变,由于低氧气流量下薄膜内含有大量结晶不完全的Cr2O2.4,亚化学计量比的Cr2O2.4薄膜与基体之间晶格匹配较好,所以粘结强度较高。但是随着氧气流量的增加,薄膜开始以结晶较为充分的Cr2O3形式存在,薄膜与基体之间晶格失配比较严重,因此导致粘结强度下降[31]。

图6 给出了氧化铬薄膜的硬度及弹性模量随氧气流量的变化,可以看出,随着氧气流量的升高,薄膜的硬度及弹性模量呈现出先升高后降低的趋势,当氧气流量为130 mL/min 时达到最大值,分别为27.9、297.84 GPa。结合图4a 氧化铬薄膜的XRD 谱图随氧气流量的变化情况来看,当氧气流量为130 mL/min时,薄膜的结晶化程度最好,结晶较为完全。由此可以推断硬度及弹性模量的变化很有可能与氧化铬薄膜的结晶程度和择优取向有关,结晶越完全,硬度和弹性模量越高。另外无序堆积的结构对于氧化铬薄膜硬度及弹性模量的提高也有很大影响。从图2 可以发现,在110 mL/min 的氧气流量下生成的无序堆积的晶体结构相比于在低氧气、高氧气流量下所形成的柱状晶结构,前者更有利于提高薄膜的致密性,增强薄膜硬度等机械性能,而后者结构相对疏松,容易发生变形、断裂,从而导致薄膜的力学性能降低[32]。

图6 薄膜硬度及弹性模量随氧气流量的变化Fig.6 Hardness and elastic modulus of films changes with the oxygen flow rate

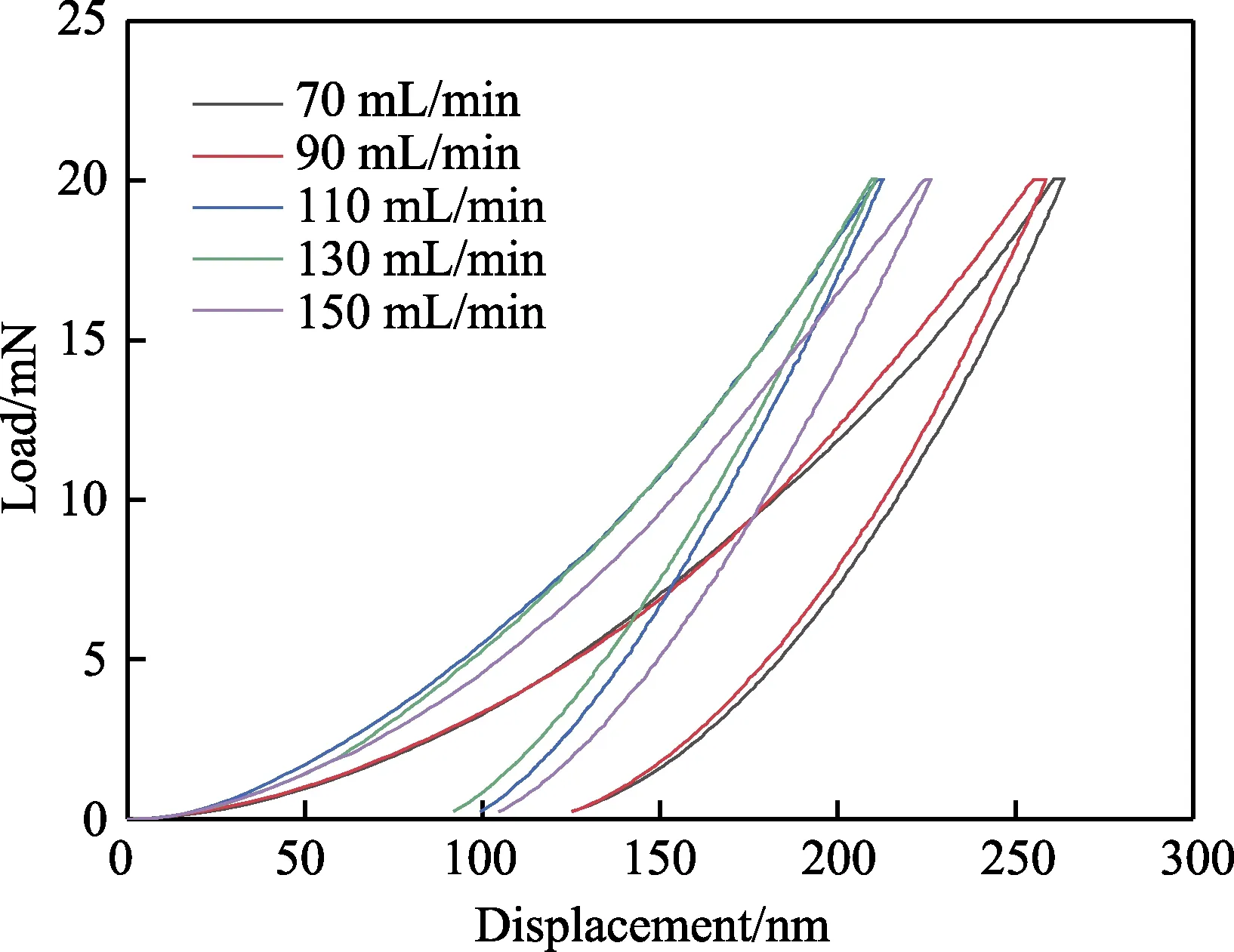

图7 为氧化铬薄膜的负载位移曲线。通过公式ωrec(%)=(dmax−dres)/dmax×100%[33]计算薄膜的弹性恢复率,发现薄膜的弹性恢复率随着氧气流量的升高(70、90、110、130、150 mL/min)呈现出先增大后减小的趋势,其弹性恢复率分别为52.54%、51.74%、51.737%、56.34%、52.54%。当氧气流量为130 mL/min时,薄膜的弹性恢复率最大为56.34%。弹性恢复率的大小可以反映材料在外力作用消失后的恢复能力,若材料的弹性恢复率越大,则材料在外力作用消失后越容易恢复至原始状态。

图7 薄膜的负载位移曲线随氧气流量的变化Fig.7 Displacement curves of films changes with the oxygen flow rate

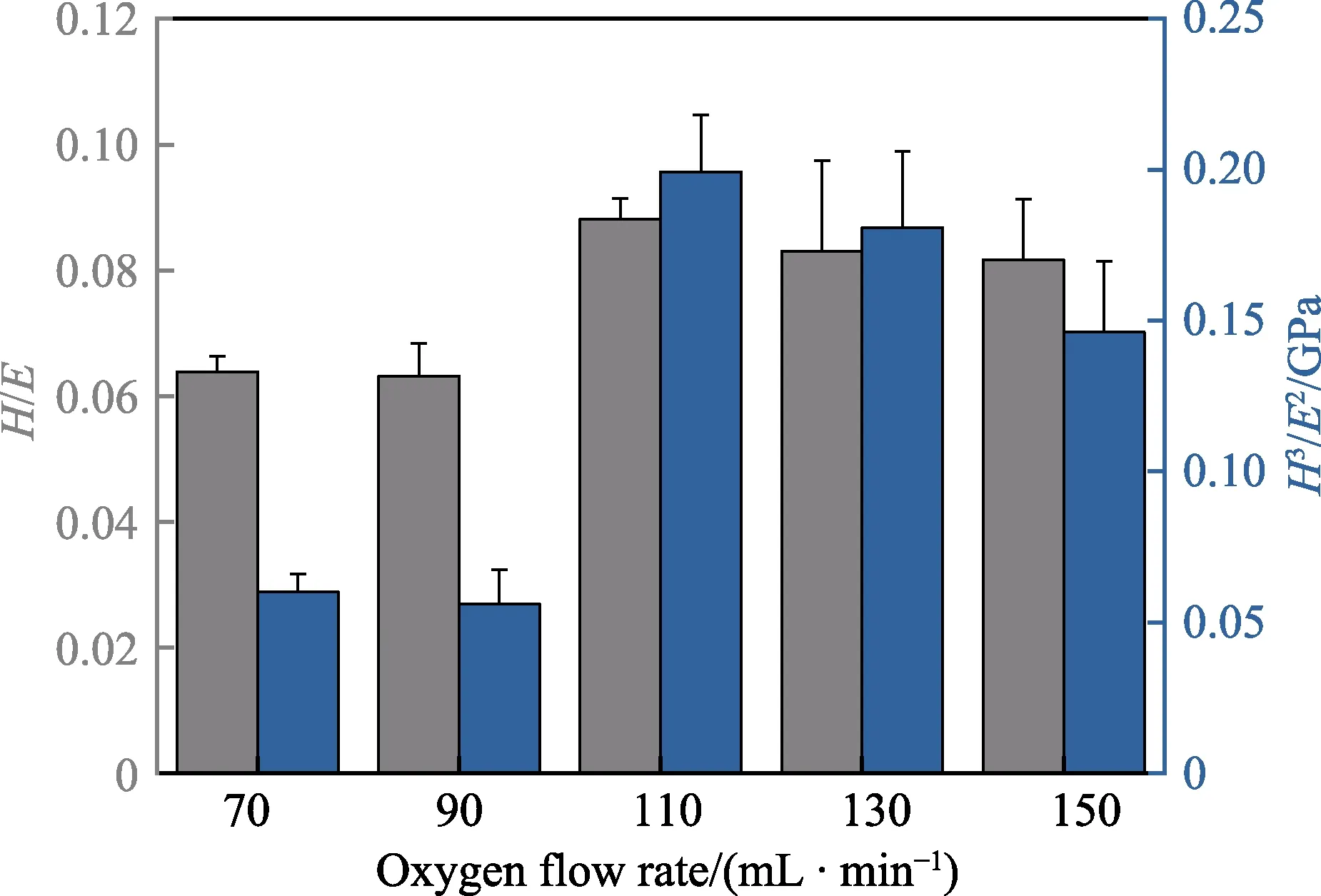

图8 为薄膜的H/E和H3/E2随氧气流量的变化。其中,H/E的大小反映了薄膜的抗磨损性能,较高的H/E比值说明薄膜有着较好的抗磨损能力;H3/E2的比值反映了薄膜抗塑性变形能力的强弱,薄膜H3/E2的比值越大,则薄膜的抗塑性变形能力越强[34-37]。可以看出,110 mL/min 氧气流量时制备的氧化铬薄膜不仅具有较好的抗磨损性能,而且还具有优异的抗塑性变形能力。

图8 薄膜的H/E 和H3/E2 随氧气流量的变化Fig.8 H/E and H3/E2 of films changes with oxygen flow rate

2.4 薄膜的摩擦学性能

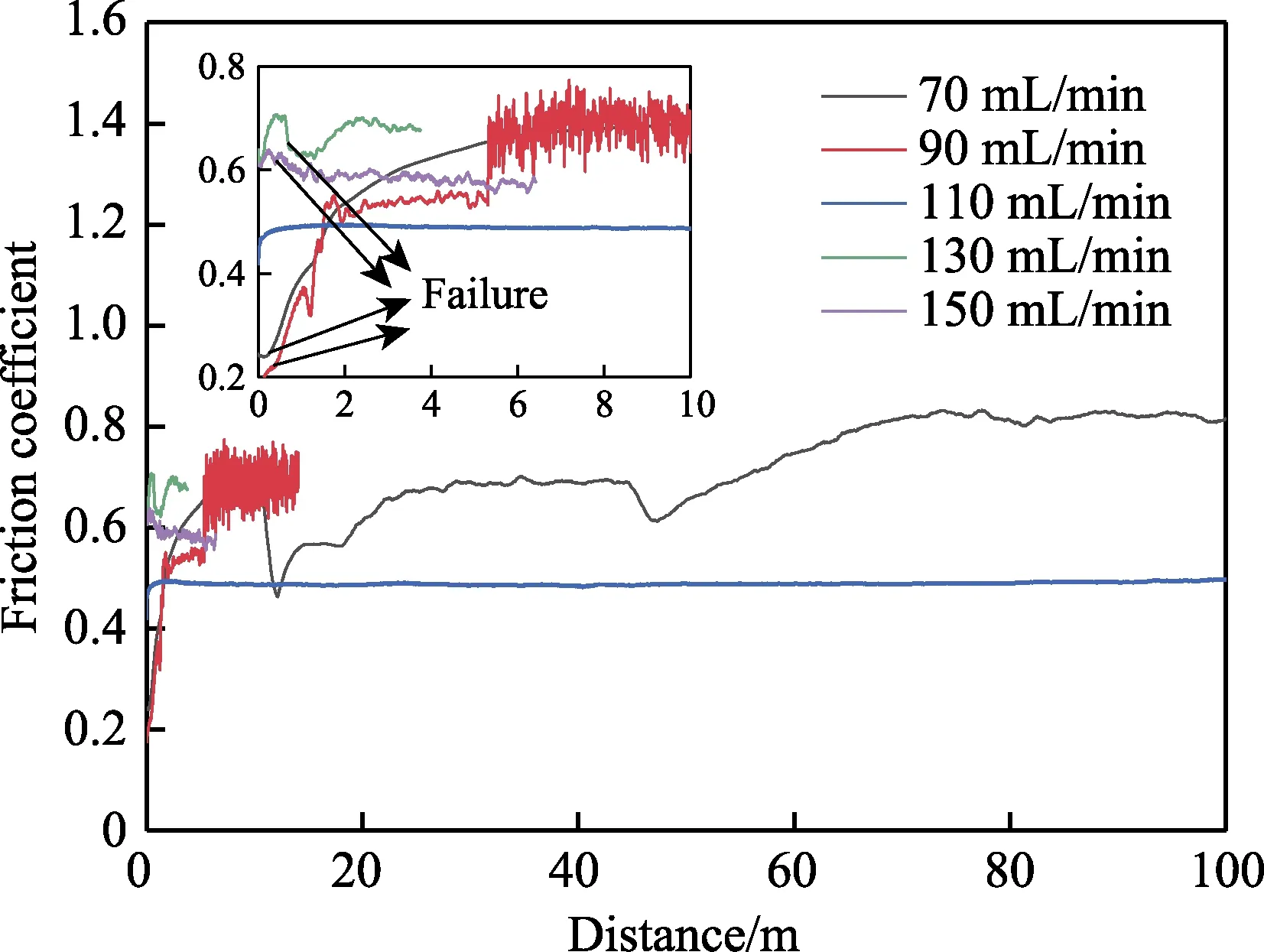

图9 为不同氧气流量下制备的氧化铬薄膜的室温摩擦学性能,可以发现在5 N 的载荷实验条件下,大多数氧气流量下沉积的氧化铬薄膜均在较短测试距离内失效,只有在110 mL/min 氧气流量时制备的氧化铬薄膜有较好的摩擦学性能。室温下薄膜容易失效是由于室温下对偶球Al2O3的硬度在一定程度上远大于薄膜的硬度,由于法向载荷较大,此时对偶球与薄膜之间的接触应力为1350~1500 MPa,接触应力较高。同时室温下低氧气流量以及高氧气流量时,薄膜为柱状晶,在施加载荷后薄膜容易发生脆性断裂,从而导致薄膜失效。

图9 不同氧气流量下沉积的薄膜室温摩擦曲线Fig.9 The friction curves at room temperature of films deposited under different oxygen flow rates

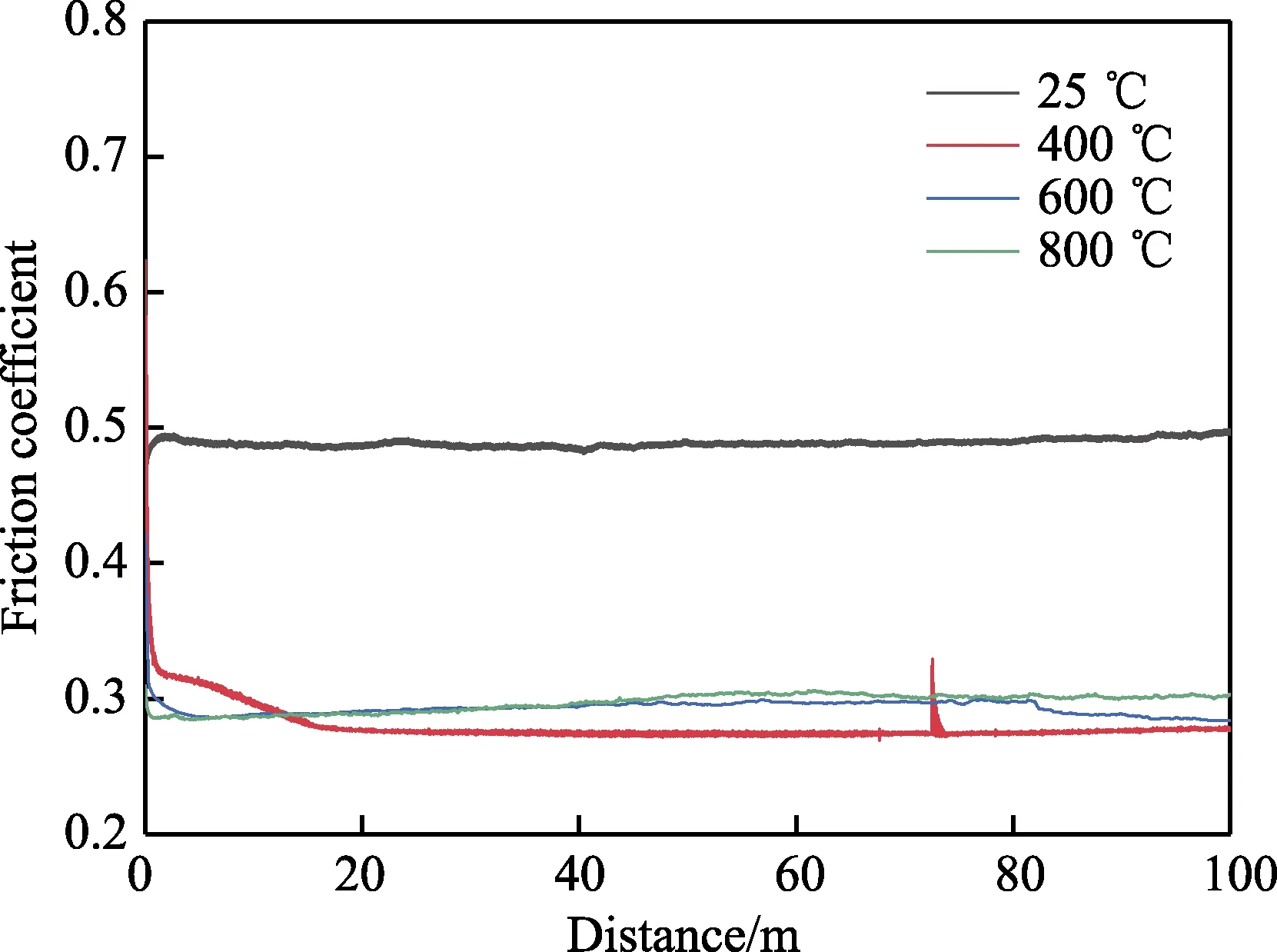

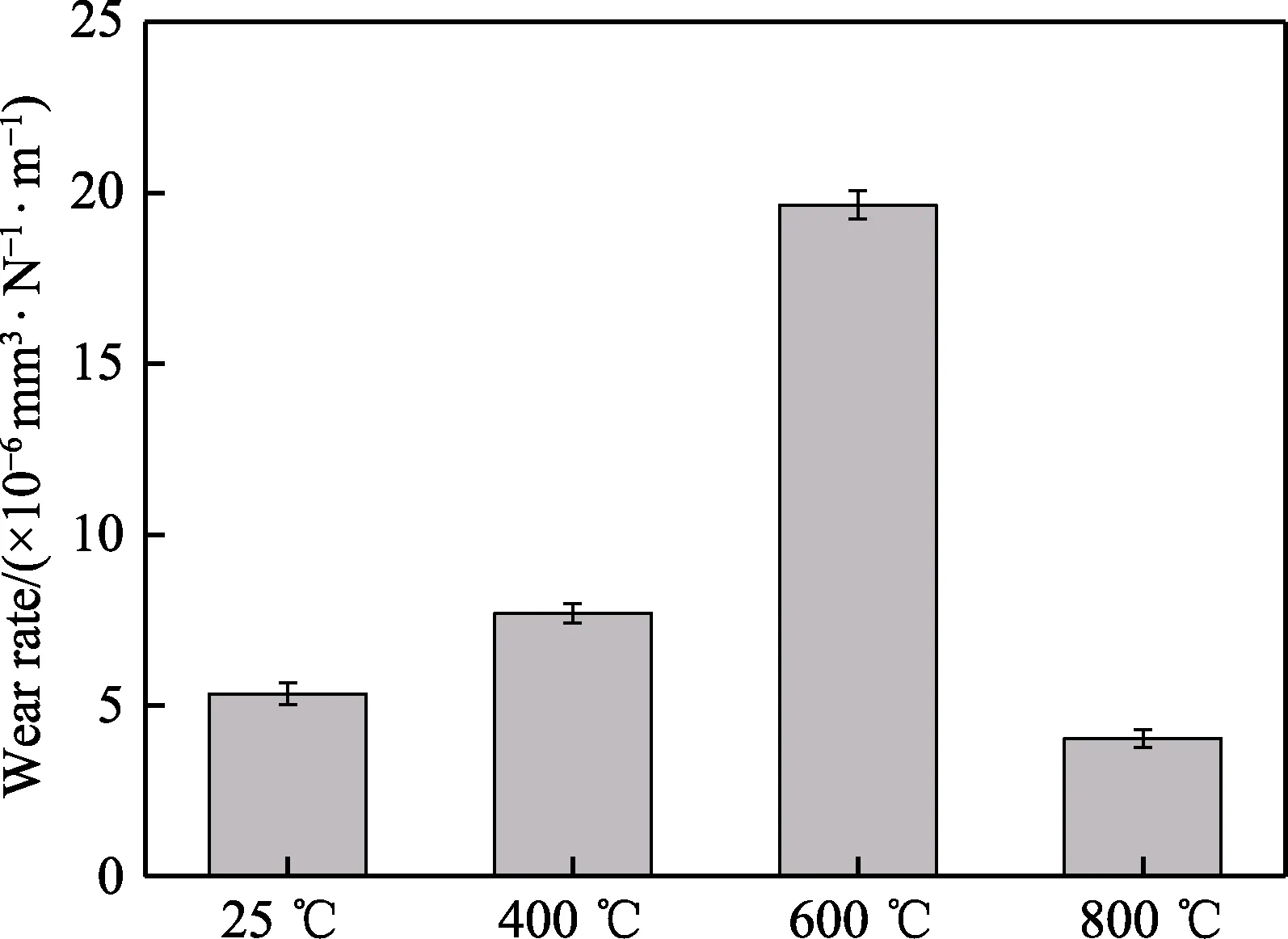

图10 为110 mL/min 氧气流量时制备的薄膜在不同温度(25、400、600、800 ℃)下的摩擦曲线。结果表明,室温下薄膜的摩擦因数较大,约为0.49,当测试温度达到400 ℃时,此时摩擦因数在0.27 左右。当测试温度为600 ℃时,摩擦因数为0.28 左右。当测试温度为800 ℃时,薄膜的摩擦因数为0.29。同时图11 给出了氧气流量为110 mL/min 时不同温度下氧化铬薄膜的磨损率,可以看出800 ℃下薄膜的磨损率较小,仅有4.03×10–6mm3/(N·m)左右,而在600 ℃测试条件下薄膜的磨损率达到最大,约为19.65×10–6mm3/(N·m)。

图10 110 mL/min 氧气流量下沉积的薄膜在不同温度下的摩擦曲线Fig.10 The friction curves of films deposited under 110 mL/min oxygen flow at different temperatures

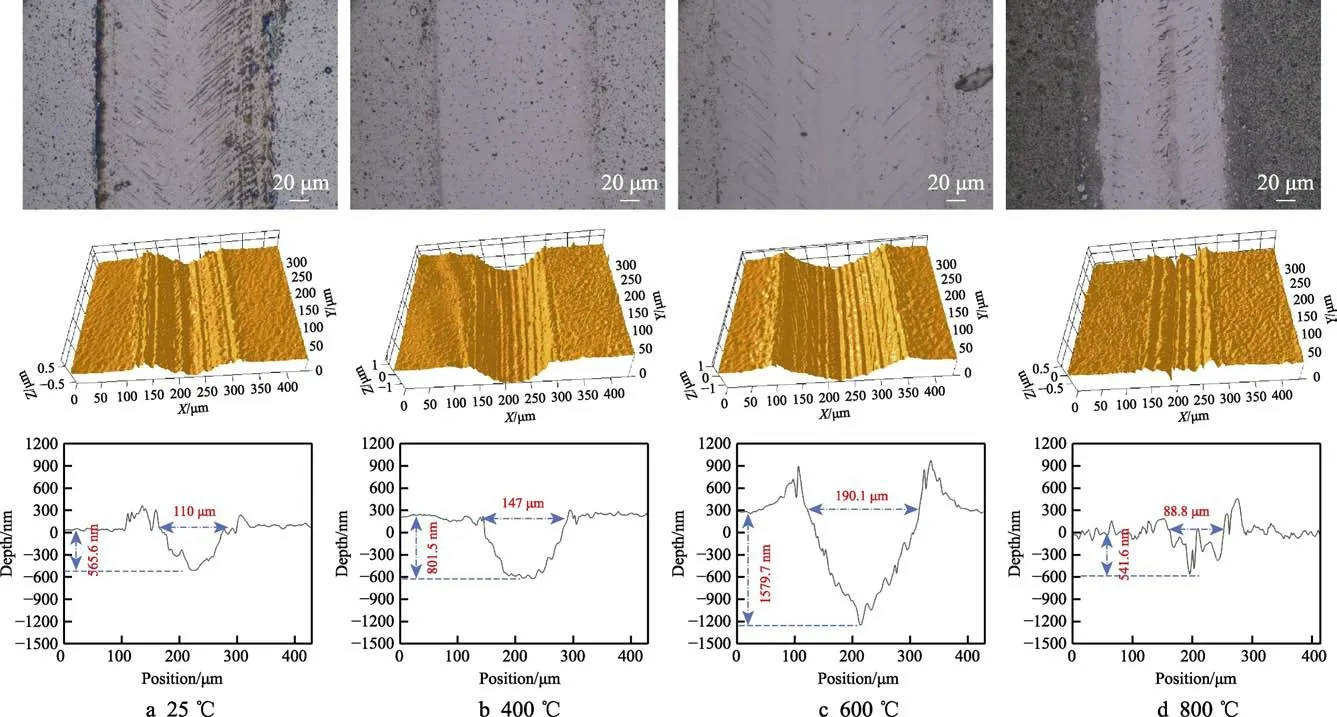

为了进一步研究不同测试温度下薄膜的磨损机理,使用光学显微镜以及三维轮廓仪观察了110 mL/min氧气流量下的氧化铬薄膜的磨痕形貌并进行了分析,结果如图12 所示。从磨痕的三维形貌图可以看到,不同温度条件下的磨痕均存有不同程度的犁沟,薄膜的磨损以磨粒磨损为主导。所不同的是:室温下的磨痕较窄,且沿着摩擦滑动方向有大量V 型微裂纹贯穿于整个磨痕(图12a)。利用多弧离子镀沉积的氧化铬薄膜,由于沉积速度快,沉积温度低,原子在到达基底后能量较低,无法自由扩散移动,所以沉积态的氧化铬薄膜残余应力大,结晶程度低,存有大量缺陷,薄膜力学性能较差。在室温摩擦初期,在硬质Al2O3对偶球的作用力下,微裂纹在薄膜内部缺陷位置萌生并迅速扩展至薄膜表面,形成大量V 型微裂纹,改变了摩擦接触面的状态,因而摩擦因数快速上升并达到稳定水平。当摩擦温度升高到400 ℃时,由于加热升温过程对薄膜有一定的退火作用,薄膜中部分残余应力得到释放,原子在较高温度下发生自由扩散,薄膜缺陷减少,表面变得更加光滑致密,相应地磨痕也十分光滑,因此有较低的摩擦因数(图12b)。当温度继续升高到600 ℃时,虽然薄膜结晶化程度增加,力学性能改善[26],但基材Inconel718 合金的力学性能降低,相应的承载能力也降低,而此时氧化铬薄膜的韧性较差,其与基材的弹性变形能力失配严重,在较大应力作用下,失去基材承载的薄膜发生破裂并从基材脱落,脱落的微小颗粒又进一步对薄膜造成严重的磨粒磨损,所以此温度下的磨损率最高。同时从磨痕深度可以看到600 ℃时磨痕两侧的磨屑堆积现象十分严重(图12c)。当温度升高到800 ℃,氧化铬薄膜结晶完全,不仅具有较高的强度,高温软化作用下其韧性亦得到显著提升,此时其与基材的微量弹性变形能力相当,即使基材软化也可为其提供承载作用(图12d)。另外,在高温条件下摩擦时,Al2O3对偶球与薄膜之间会产生部分粘着现象,粘着节点剪切断裂后脱落形成磨屑,这些磨屑一方面对薄膜造成磨粒磨损,另一方面又在高温、高接触应力等的耦合作用下粘结于磨痕上。粘结、剪切脱落、再粘结,这个过程往复循环,所以薄膜拥有非常小的磨损率。

图11 110 mL/min 氧气流量下沉积的薄膜在不同温度下的磨损率Fig.11 The wear rate of films deposited under 110 mL/min oxygen flow at different temperatures

图12 薄膜在不同温度下磨痕的光镜、三维及磨痕深度图Fig.12 The optical microscope, 3D and depth images of wear track on films at different temperatures

3 结论

1)使用电弧离子镀技术在Inconel718 表面制备了不同氧气流量的氧化铬薄膜,随着氧气流量的升高,薄膜表面的液滴和针孔的数目逐渐减少,薄膜的生长方式经历了由柱状晶到无序堆积的晶体再到柱状晶的变化,氧化铬薄膜的成分由 Cr2O2.4转变为Cr2O3,薄膜的结晶程度更加完全。

2)随着氧气流量的升高,膜基粘结强度呈现出逐渐下降的趋势,薄膜的硬度和弹性模量均先升高后降低。

3)110 mL/min 氧气流量下形成的薄膜由无序堆积的细小晶体组成,薄膜在室温摩擦时没有失效,但室温下的摩擦因数较大,为0.49 左右,其他流量下制备的薄膜均在短时间内迅速失效。并对110 mL/min氧气流量制备的薄膜进行宽温域范围的摩擦学性能的测试,摩擦因数在较高温度(400~800 ℃)下较低,稳定为0.27~0.30,磨损率在800 ℃时最低,其主要磨损形式以磨粒磨损。