快速多重旋转碾压诱导Ti-6Al-4V 表面纳米晶及性能研究

杨晓洁,常雪婷,范润华

(1.上海海事大学 海洋科学与工程学院,上海 201306;2.山东省产品质量检验研究院,济南 250100)

复杂的海洋环境对材料的耐腐蚀性要求极为苛刻[1-3],Ti-6Al-4V 合金因具有较好的耐腐蚀性而应用于海洋装备上,但其耐磨损特性较差,限制了其在海洋装备上更为广泛地应用。通过等离子渗氮技术,可以在表层生成渗氮层来提升材料的力学性能,因而这种技术得到了国内外学者的大量研究。Samanta 等[4]对Ti6Al4V 合金进行了等离子氮化处理,发现处理后,基体表面的耐磨性能有所提高。Morita 等[5]研究了等离子渗氮和细晶粒轰击对Ti-6Al-4V 合金性能的影响,结果表明,处理后的Ti-6Al-4V 合金的拉伸强度比未处理试样提高了30%,疲劳强度增加了59%。文献[6]报道,Ti-6Al-4V 合金在600 ℃下渗氮后,其延展性降低了43%,疲劳强度降低了23%。Rajasekara等[7]在500 ℃下对Ti-6Al-4V 合金进行等离子渗氮,发现等离子渗氮增加了微动疲劳强度,改善了表面硬度、表面残余应力、表面粗糙度和摩擦力。Mubarak等[8]在520 ℃下对Ti-6Al-4V 合金进行离子渗氮,发现其微动磨损性能也得到了提高,同时通过对表面进行机械预处理的方法,可以强化渗氮的动力学性能。Okan Unal 等[9]在500、550、600 ℃的低温条件下,对经不同条件喷丸处理的Ti-6Al-4V 合金进行了等离子渗氮,发现基体表面的抗疲劳性能有所提高。Farokhzadeh 等[10]研究了表面严重的塑性变形对Ti-6Al-4V 合金渗氮处理的影响,结果表明,塑性变形层为后续渗氮处理提供了更多的形核位置,同时提高了基体的耐磨性。

表面纳米化是一种能有效提升材料综合性能的表面处理工艺,广泛应用于工业领域。目前,工件表面纳米化的方法主要有:表面机械研磨法(SMAT)[11-15]、超声喷丸法(USPT)[16-18]、高能喷丸法(HESP)[19-20]、快速多重旋转碾压法(FMRR)[21-24]、超声波表面碾压技术USSP[25]等。这些方法已成功地应用于工程材料表面纳米结构层的制备,但利用快速多重碾压法对Ti-6Al-4V 合金进行纳米化的研究很少。

为提高Ti-6Al-4V 合金表面的耐磨和耐腐蚀性能,拓宽其在海洋环境战略装备上的应用,本文采用FMRR 技术对Ti-6Al-4V 合金基体表面进行处理,使其获得纳米结构,然后进行低温等离子渗氮,研究表面处理后基体的组织和性能。

1 实验材料及方法

实验选用Ti-6Al-4V(轧制态)作为基体,其尺寸为200 mm×100 mm×10 mm,化学组成(以质量分数计):6.039% Al,4.055% V,0.012% Fe,0.024% C,其余为Ti。快速多重旋转碾压技术是利用一定旋转速度的滚珠在基体表面进行同方向碾压,从而实现表面强烈冷变形的一种方法。首先对Ti-6Al-4V 进行快速多重旋转碾压,其工艺参数为:v=2.0 mm/s,ω=1400 r/min,P=4.0 MPa,t=15、30、45 min。图1 为实验设备示意图。之后进行等离子渗氮,气氛为氨气和甲烷,工艺参数为:温度500 ℃,保温时间4 h。

图1 FMRR 装置示意图Fig.1 Schematic diagram of FMRR device

使用聚焦离子束(Focused Ion beam,简称FIB)技术对FMRR 处理后的基体进行制样,利用Tecnai G2 F20 型高分辨透射电子显微镜、JEM 1200EX 型透射电子显微镜表征其表层组织结构。采用XD98 型X射线衍射仪对FMRR 处理前后的基体表层物相结构进行分析,其中,使用Cu-Kα 靶材,I=30 mA,U=40 kV。采用金相显微镜对渗氮层形貌进行观察,利用电子显微硬度计对FMRR 处理后的基体和渗氮层表面显微硬度进行测试,加载载荷为25 g,时间为10 s,取三次实验结果的平均值。

2 结果及分析

2.1 FMRR 处理后的组织结构和性能分析

2.1.1 组织结构分析

图2 为FMRR 处理45 min 后基体表层结构的金相图谱。从图中观察到,经FMRR 处理后,基体表层发生明显的塑性变形,存在深度约为60 µm 的变形层。由于原始试样为轧制态,故垂直于基体表面(由表及里)的变形梯度结构特征不明显。

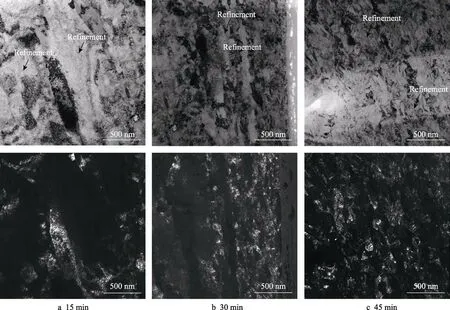

图3 为不同FMRR 处理时间下基体表层结构的TEM 明暗场图谱。从图3 可以看出,FMRR 处理后的Ti-6Al-4V 表层晶粒均得到明显细化,图中黑色箭头所指位置均存在纳米晶。随FMRR 处理时间的延长,晶粒细化更加明显,晶界数量持续增加。在15、30、45 min 三种处理时间下,平均晶粒尺寸分别为65~90、45~70 和20~40 nm。

TC4 的原始组织为α-Ti 和β-Ti。在FMRR 处理过程中,TC4 表面主要受到压应力和拉应力的共同作用,发生严重的塑性变形。α-Ti 为密排六方结构,主要以孪生的方式产生塑性变形,变形中会产生孪晶亚结构,孪晶之间的结合能够细化晶粒;β-Ti 为体心立方结构,主要以滑移的方式产生塑性变形,变形中形成位错,高密度的位错不断发生缠结,形成位错壁和位错胞,分割了晶粒,使晶粒细化。在FMRR 处理过程中,上述两种行为不断反复发生,最终使基体表层获得一定厚度的纳米结构层。随FMRR 处理时间延长,基体表层受到的应力不断增加,塑性变形程度更加严重,孪晶的结合行为与位错壁和位错胞分割晶粒的行为不断反复发生,致使晶粒更加细化,晶界持续增加。

图2 FMRR 处理45 min 基体表层结构的金相图谱Fig.2 Cross-sectional OM micrograph of the FMRR treated sample for 45 min

图3 FMRR 处理不同时间后基体表层结构TEM 明暗场图谱Fig.3 Bright and dark field TEM images of FMRR specimens

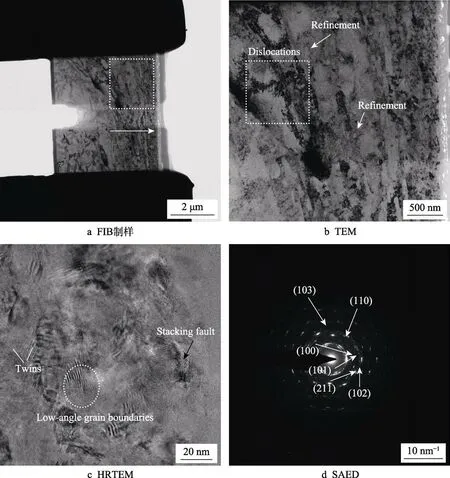

图4 为FMRR 处理45 min 后基体表层结构的TEM 及电子衍射图谱。本文首先采用FIB 技术对FMRR 处理后的基体进行制样,对图4a 中白色方框区域的组织结构进行观察,如图4b 所示。从图4b 中发现,白色箭头指向的区域存在晶粒细化现象,白色方框内存在高密度的位错。同时,采用HRTEM 进一步观察缺陷的形态及分布(图4c),发现基体表层结构中存在层错(图中黑色箭头指示区域)、孪晶(图中白色斜线位置)和小角度晶界(图中白色椭圆区域位置)。对基体表层区域进行了电子衍射分析(图4d),发现不同晶面的衍射环均是较为连续的圆环,且取向随机分布,这也证明了纳米晶的存在。

图4 FMRR 处理45 min 基体表层结构TEM 图谱及电子衍射图谱Fig.4 TEM images and corresponding SAED pattern of FMRR samples for 45 min: a) sample preparation by FIB technique

在冲击载荷作用下,Ti-6Al-4V 表层发生严重的塑性变形,产生晶格畸变,部分区域的原子排列混乱,形成孪晶和位错。反复强烈的塑性变形,致使一系列的位错结合成小角度晶界。另外,Ti-6Al-4V 表层处于塑性不稳定状态,促使位错核心的碳原子发生扩散,碳原子很快沉淀下来,随冲击时间延长,沉淀下来的碳原子增多,形成一些点缺陷,这些点缺陷对位错起到钉扎作用,阻止其运动,使位错密度增加。同时,Ti-6Al-4V 表层微观结构中大量孪晶也对位错的移动起到阻碍作用,也增加了位错的密度。

从能量的角度来讲,点缺陷的形成可以促进位错的形成,增加位错的密度,提高位错能,公式(1)为空位缺陷形成能。

式中:ΔET为从平台上移动一个原子离开平台点阵所需的能量,ΔEK为该移动原子落入另一个格点(扭折或台阶边缘)时所消耗的能量,为平台失去一个原子后平台空位周围点阵弛预畸变所消耗的能量。

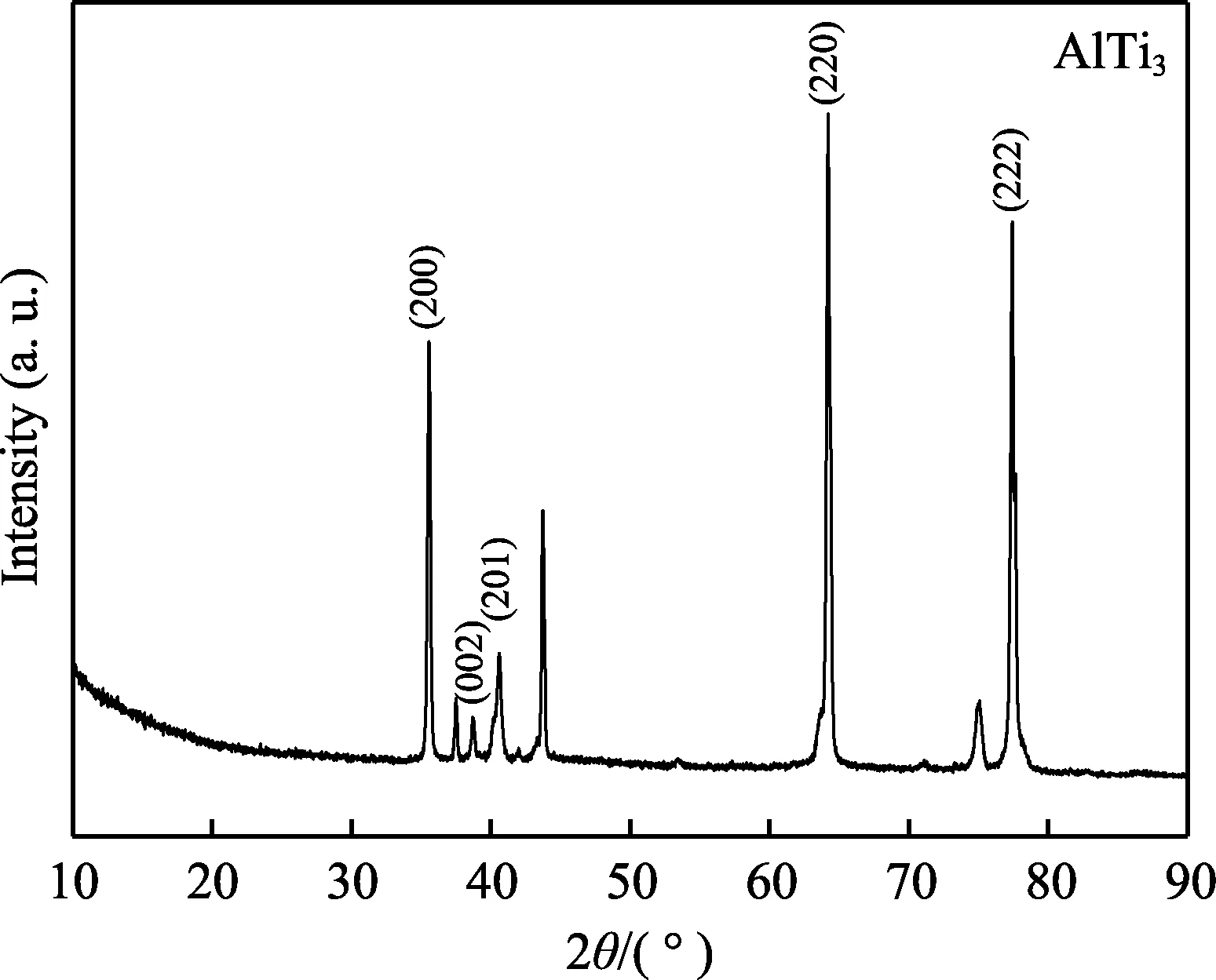

图5 为未经FMRR 处理的原始试样表层结构的XRD 图谱。分析可得,基体表层结构主要为α-Ti 和β-Ti 两相组织,存在部分AlTi3相。而经FMRR 处理后,基体表层结构的XRD 图谱如图6 所示。对比图5 和图6 可得,经FMRR 处理后,基体表层未出现新相,但出现了较多的α-Ti 相组织,对应衍射峰的数量增加,α-Ti 和β-Ti 两相组织的衍射峰均实现了宽化,且峰值变高,AlTi3相衍射峰也实现了宽化。

图5 基体表层结构XRD 图谱Fig.5 XRD pattern of original sample

图6 FMRR 处理后基体表层结构XRD 图谱Fig.6 XRD pattern of FMRR sample

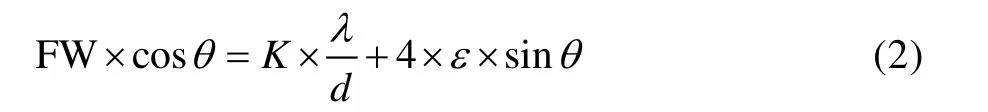

由于原始试样为轧制态,FMRR 处理方式为旋转式,两种方向不一致,所以基体表面组织结构在发生严重塑性变形的同时,局部也产生了大量的热。热量诱导组织发生动态再结晶,组织细化的同时,也发生了分解,产生α-Ti 相组织,使α-Ti 相组织的衍射峰数量增加。经FMRR 处理后,基体表层晶粒得到明显的细化,获得了纳米晶粒,晶粒细小时,在相干散射区三维尺度上的晶胞数减少,倒易点阵将变为具有一定体积的倒易单元,其选择反射区增大,结构衍射峰变宽,当晶粒尺寸小于100 nm 时,这种作用的效果更加明显。可以采用Scherrer-Wilson 公式,通过衍射峰的半高宽,计算平均晶粒尺寸,如公式(2)所示[26]。基体表层晶粒细化逐渐平衡时,就会形成相对平衡的纳米晶粒组织,这时相应的衍射峰宽度也不再变化。另外,经FMRR 处理后,基体表层发生严重的塑性变形,表层局域会存在一定的残余应变,也会存在引起残余应变的微观应力,在不同的区域内,微观应力的大小和符号各不相同。在微观应力的作用下,基体表层过多晶粒将维持平衡,而在局域内某个晶粒的某个晶面间距可能被拉长,同时局域内另一个晶粒的某个晶面间距可能被压缩,这种行为最终使衍射峰变宽。

式中,FW 为衍射峰宽度,K为形状因子,λ为波长,d为平均晶粒尺寸,ε为应变,θ为布拉格角。

2.1.2 性能分析

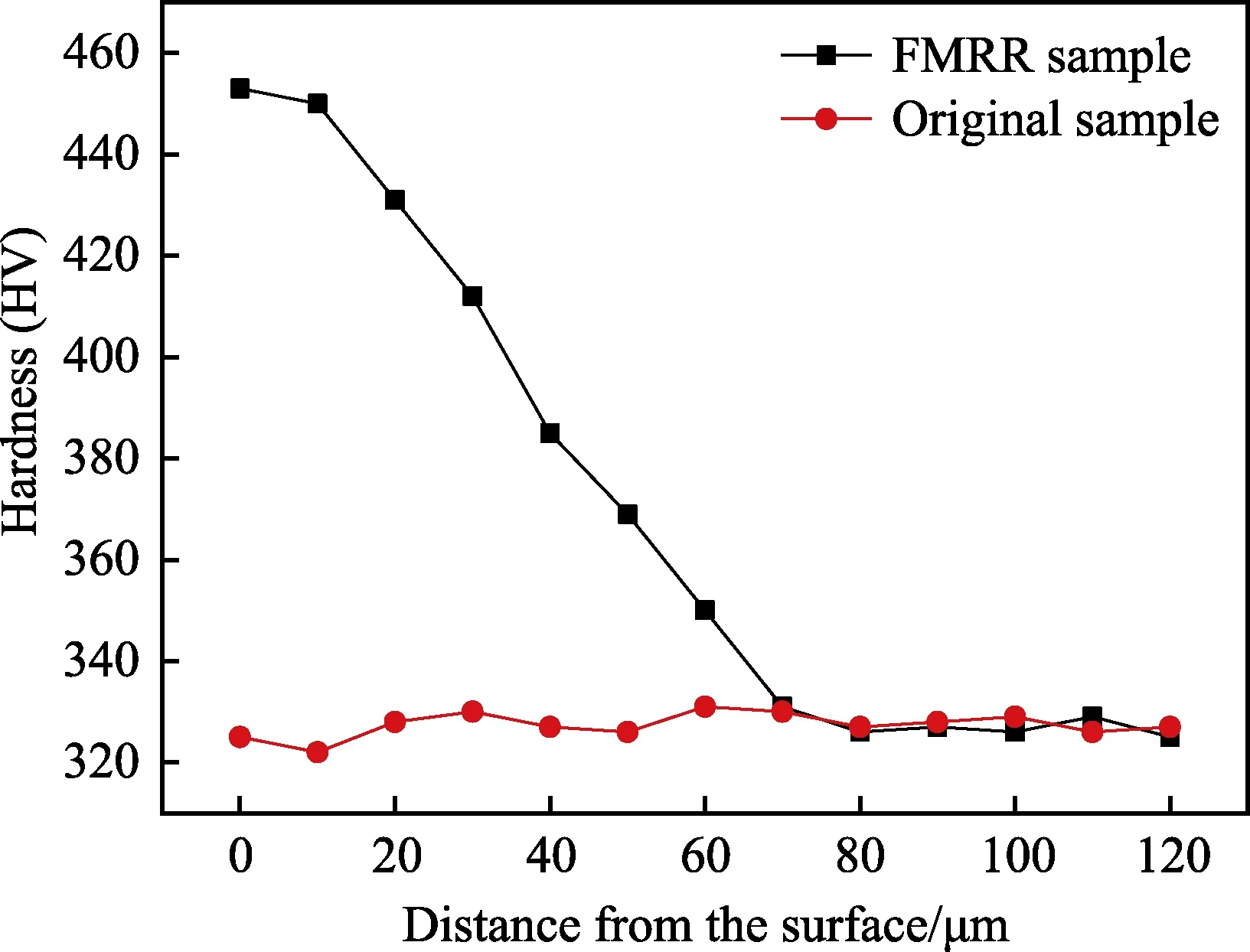

沿着垂直于基体表面(由表及里)的方向,测量了FMRR 处理后基体表层的显微硬度,如图7 所示。从图中可以看出,未处理基体表层的显微硬度为322~331HV。FMRR 处理使基体表面获得了约60 µm的硬化层,显著提高了基体表层的显微硬度值,硬度为325~453HV,比处理前最大提高了约41%。FMRR处理过程中,基体表层组织结构发生变形,晶粒细化,位错密度增加,形变强化、位错强化、细晶强化等相互之间的耦合作用,使基体表层的显微硬度值增大。

图7 FMRR 处理45 min 前后基体表层的显微硬度Fig.7 Microhardness curves of original and FMRR sample along the depth

根据Hall-Petch 公式(式(3))可知,在FMRR处理过程中,随着流变应力不断增加,基体表层发生屈服,晶粒逐渐细化,基体表层显微硬度也增大。

式中:δ为屈服强度;0δ为单晶的屈服强度;K为常数;d为晶粒直径。

2.2 FMRR 处理对渗氮层组织及性能的影响

2.2.1 渗氮层组织结构

图8 为原始试样直接渗氮和试样FMRR 处理45 min 后渗氮的形貌图。从图8a 可以观察到,基体表面存在一定深度的渗氮层,主要包括白色化合物层和过渡层两个区域,白色化合物层不连续,深度约为0.9 µm,过渡层深度约为58 µm。从图8b 可以看出,FMRR 处理加快了基体表面低温渗氮的速度,白色化合物层深度约为1.7 µm,过渡层深度约为100 µm,渗氮层深度约增加了72.7%,并且在过渡层区域还可以观察到组织变形的特征。等离子渗氮过程就是氮原子在基体表面的扩散过程,氮原子以间隙原子方式扩散到基体表层,并形成Ti-N 固溶体,提高了基体表面强度和硬度。FMRR 处理后,基体表层发生严重的塑性变形。一方面,局域原子的排列更加混乱,形成位错和孪晶等亚结构,降低了氮原子的扩散激活能;另一方面,高密度的位错形成位错胞和位错壁,分割晶粒,获得了纳米晶,基体表层晶界明显增多,氮原子的扩散通道明显增加。FMRR 处理后,基体表层获得的纳米晶和结构缺陷能够为后续氮原子的扩散提供更多的结构条件和能量条件,大大促进氮原子的扩散,从而形成了一定深度的渗氮层。

图8 试样横截面光学显微镜图Fig.8 Cross-sectional OM micrographs of samples: a) original sample + plasma nitriding; b) FMRR sample (45 min) +plasma nitriding

2.2.2 渗氮层性能

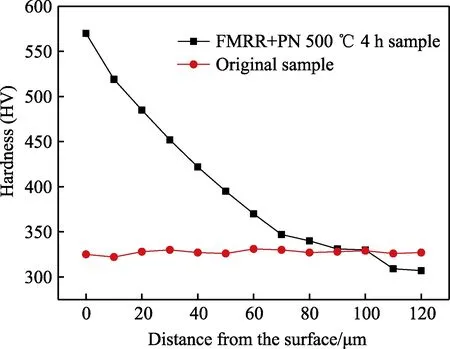

原始试样在直接低温渗氮后,基体表面获得的白色化合物层不连续,故只对FMRR 处理后基体表面获得的渗氮层与原始试样进行了显微硬度比较分析,如图9 所示。从图中看出,渗氮处理明显提高了基体表面的显微硬度,最大提高到1.77 倍,且随距基体表面距离的增加,显微硬度值逐渐减小,硬度梯度较小。FMRR 处理后的基体在等离子渗氮时,是一个扩散过程,氮原子的扩散促使基体表层形成一定深度的渗氮扩散层,主要包括白色化合物层和过渡层,两者的显微硬度均高于基体,故显微硬度曲线呈下降的趋势。从显微硬度曲线分析,发现渗氮层的深度约为100 µm。

图9 FMRR 处理45 min 后渗氮层的显微硬度曲线Fig.9 Microhardness curves of original and FMRR+ nitrided sample along the depth

3 结论

1)经FMRR 处理后的Ti-6Al-4V 表面获得纳米结构层,晶粒细化,在15、30、45 min 三种处理时间下,平均晶粒尺寸分别为65~90、45~70 和20~40 nm,未出现新相,α-Ti、β-Ti 和AlTi3相的衍射峰变宽。

2)经FMRR 处理后,Ti-6Al-4V 表层结构中存在孪晶、小角度晶界和高密度位错等结构缺陷。

3)FMRR 处理45 min 后,基体表层的显微硬度明显提高,比处理前最大提高了约 41%,硬度为325~453HV,出现了厚度约60 µm 的硬化层。

4)FMRR 处理促进了基体表面低温渗氮,提高了渗氮的速度,渗氮层中白色化合物层约为1.7 µm,渗氮层约为100 µm,渗氮层显微硬度较大。