温度、载荷变化对密封用炭石墨材料摩擦磨损性能的影响

徐宇轩, 谭姣, 涂川俊* , 梁世林, 殷景峰, 熊伟, 刘定发

(1.湖南大学材料科学与工程学院,长沙 410082 ; 2.哈尔滨电碳研究所, 哈尔滨 150000;3.中国航发长江动力有限公司,岳阳 414000)

1 前言

石墨材料凭借热膨胀系数小、导热性好、抗热震性以及自润滑性能优异的特点,已广泛应用于航空发动机的轴间密封。随着航空事业的飞速发展,新一代航空飞行装置对航空发动机有着更高的需求,石墨密封装置需要满足在更高温度和高载荷下的工况要求,客观上对石墨密封材料的力学、热学以及摩擦学性能提出了更高的要求[1-4]。由于航空发动机中多种密封装置采用的是接触式密封,金属环与石墨环的选择影响着整个密封装置的使用寿命,进而直接决定航空发动机的工作寿命与性能。因此,在复杂的温度、载荷共同作用下,对国产自主研发的新型石墨密封材料的摩擦磨损性能进行模拟工况下的仿真实验,建立其摩擦磨损性能的数据库,从而为国内航空密封装置的选材与设计提供重要的工程实际意义。

为探明炭石墨材料在不同工况参数作用下的摩擦磨损机制,胡亚非等[5]研究了不同种类石墨密封材料润滑膜形成规律及其摩擦磨损特性,揭示了润滑膜与摩擦系数之间的关联。朱振国等[6]亦研究了不同种类石墨密封材料的摩擦磨损特性,发现材料本身的结构和性能决定材料摩擦膜和转移膜的形成与质量,且炭石墨材料的摩擦磨损性能又与其摩擦面间形成的润滑膜密切相关。H. Hirani等[7]研究了在干燥、水和蒸汽环境下转移层的形成机制及其对炭-石墨端面密封摩擦磨损的影响,得出机械密封在蒸汽条件下的磨损率远高于干燥条件下的磨损率。更多的报导是针对干摩擦、水润滑以及常温等环境下炭石墨材料的摩擦磨损性能研究,分析其磨损机理与失效形式[8-15]。现役航空发动机主轴承腔石墨圆周密封材料工作温度高达450-500 °C,高温下石墨密封材料的摩擦磨损性能是判定密封性能和可靠性的关键指标。

本研究基于实际合金材料,主要通过改变温度和载荷两个实验参数,选用课题组自制的新型炭石墨密封材料1#作为实验对象,其静态物理性能指标已超越目前国内多款密封材料,是新一代航空密封装置的候选材料。通过仿真模拟严格工况下的高温载荷条件,探究1#炭石墨密封材料在高速、高温负载环境下摩擦磨损性能,详细讨论了温度和载荷对摩擦面和对摩副高温合金GH4×××表面形貌的影响以及对其摩擦磨损机理进行了分析,以期望为炭石墨密封的摩擦学性能分析和材料设计提供依据。

2 实验部分

2.1 实验材料

实验所用石墨密封材料(1#材料)为课题组自制,通过制备所得到的1#材料,其物理性能指标,如表1所示。

2.2 性能测试

采用HT-1000型高温摩擦磨损试验机(摩擦副:高温合金GH4×××),测试1#材料/高温合金的摩擦磨损性能。室温下高温合金GH4×××参数,如表2所示。HT-1000高温摩擦磨损试验机,如图1所示。采用捷克TESCAN MIRA3型扫描电子显微镜观察1#材料和摩擦副表面的微观形貌变化。采用HT-1000高温摩擦磨损试验机测试恒定载荷300 g不同温度下1#材料/高温合金的摩擦磨损性能,实验参数如表3所示。测试恒定温度450 ℃不同载荷下1#材料/高温合金的摩擦磨损性能,实验参数如表4所示。

表1 1#材料的物理力学性能Table 1 Physical and mechanical properties of 1# material

表2 高温合金GH4XXX在室温下的各项参数Table 2 Various parameters of superalloy GH4××× at room temperature

图1 HT-1000高温摩擦磨损试验机Fig.1 HT-1000 high temperature friction and wear testing machine

表3 不同温度动态密封磨损参数Table 3 Dynamic seal wear parameters at different temperatures

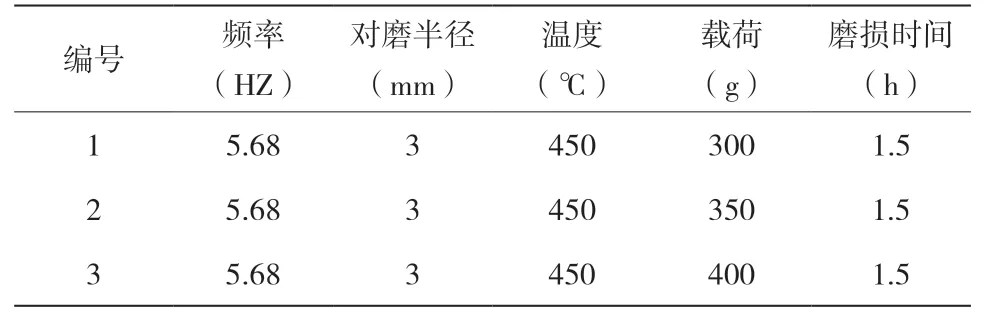

表4 不同载荷动态密封磨损参数Table 4 Dynamic seal wear parameters under different loads

3 结果与讨论

3.1 摩擦磨损特性

3.1.1 温度对1#材料摩擦磨损性能的影响

图2 为在载荷为300 g,磨损时间为0.5 h,频率为5.68 Hz,转速为318 r/min,1#材料试样摩擦系数随温度变化的曲线。

图2 不同温度下1#材料试样摩擦系数曲线Fig.2 Friction coefficient curve of 1# material sample under different temperature

由图2可知,在摩擦初始阶段(0-5 min 内),摩擦系数骤降的原因为摩擦表面润滑膜的快速形成,样品表面不完全光滑导致的微颗粒与摩擦副发生的磨粒磨损、黏着磨损是初始摩擦系数的波动的主要原因;在300 ℃,350 ℃,400 ℃的温度下,随着摩擦的进行,25 min左右1#材料试样的摩擦系数即可趋于稳定,说明在较短时间内润滑膜的动态重构克服了成膜过程中表面结构的破坏,可理解为理想的快速成膜并维持着稳定的有膜润滑。在450 ℃的温度下,摩擦系数值直线下降至最低后持续上升,在此高温的摩擦过程中,由于初步成膜后裸露残余的石墨表面炭原子与氧原子在450 ℃高温下发生较强氧化反应,前期磨损面与对摩副表面反应膜的形成和炭原子与氧原子之间的反应速度不断的失去平衡,因此在摩擦副与摩擦面间已经形成的部分摩擦膜需继续克服高温裂解,反应产物在摩擦面与摩擦副间需要重新构筑拥有新减摩润滑作用的反应膜使摩擦系数稳定,而此高温下的成膜过程所需能耗大,成膜时间相较450 ℃以下更长,30 min的磨损时间不能满足成膜条件,润滑膜的构建与摩擦面石墨的热解氧化过程未形成平衡,因此摩擦系数未达到稳定。

3.1.2 载荷对1#材料摩擦磨损性能的影响

图3 为在温度为450 ℃,磨损时间为1.5 h,频率为5.68 Hz,转速为318 r/min,1#材料试样摩擦系数随载荷变化的曲线。

图3 不同载荷下1#材料试样摩擦系数曲线Fig.3 Friction coefficient curve of 1# material sample under different loads

由图3可知,在温度相同的条件下,不同载荷下1#材料试样的摩擦系数先降低后持续升高,在70-80 min区间呈现平稳状态,随着负载载荷的增加,1#材料试样的摩擦系数增加,最大摩擦系数为400 g载荷下的0.190,与350 g载荷时的摩擦系数(0.150)相比,载荷为400 g的摩擦系数增幅为33.3 %,与300 g载荷时的摩擦系数(0.125)相比,摩擦系数增幅为60 %。根据剑桥大学Bowden和Tabor的黏着摩擦理论,1#材料与高温合金GH4×××的真实接触点处于塑性接触状态,由于法向载荷增大,机械密封材料配副之间的接触压力随之增大,密封配副之间的空隙越小,密封配副对摩面之间的微凸体接触面积增大,粘着力增大,导致在摩擦磨损过程中,摩擦副表面发生更多石墨基体的转移,在此过程中,伴随着未成膜的石墨颗粒暴露在高温含氧空气的氛围下,随载荷增加,摩擦力随之增大,摩擦面发生的氧化反应愈加剧烈,增大了润滑膜的成膜难度,该过程在图3中呈现出0-40 min内摩擦系数的微小振荡与持续上升,60 min后摩擦系数分别稳定在0.125,0.150与0.190,因此该款石墨密封材料具有较强的润滑膜成膜能力,在摩擦副与摩擦面间由起初的合金-石墨摩擦转变为吸附在合金表面的石墨与基体石墨间的活性膜,润滑膜表面石墨的氧化热解与润滑膜重建形成平衡,摩擦系数稳定。

3.2 摩擦形貌观察与摩擦磨损机理分析

图4 为1#材料试样在不同温度下的摩擦表面形貌和相应的对摩副表面形貌。

图4 不同温度下摩擦表面及对摩副表面形貌(a,b)300 ℃;(c,d)350 ℃;(e,f)400 ℃;(g,h)450 ℃Fig.4 Surface morphology of friction surface and counterrubber pair at different temperatures(a,b)300 ℃;(c,d)350℃;(e,f)400 ℃;(g,h)450 ℃

由于石墨材料硬度远低于合金摩擦副硬度,石墨材料发生磨粒磨损,摩擦副表面形成石墨的转移,由图4(a, b,c, d, e, f)可知,温度在300-400 ℃区间内,1#材料的摩擦面与摩擦副成膜完整,摩擦面出现层状递进摩擦膜,且摩擦副的转移膜大面积均匀,包覆在摩擦副金属表面,然而在摩擦膜边缘处出现部分轻微刮擦与不规则形貌的的犁沟,证明了石墨材料基体发生了滑移、黏着和断裂,且温度越高,此现象更为明显,400 ℃下磨损表面也会出现更多数量的不规则剥离痕迹。这是由于石墨材料表面摩擦磨损过程中表面物理吸附作用形成润滑膜在高温下活性增强造成的。

随着试验温度升高至450 ℃时,1#材料的摩擦表面出现连续的严重的剥落,相应的对摩副表面转移膜亦存在明显的断裂和犁沟(图4(g)和图4(h)),这是由于随温度的进一步升高,摩擦面物理吸附膜的润滑作用彻底消失,物理润滑降低,需要更长时间形成新润滑膜,新膜的成膜过程中,炭原子同氧之间的热化学反应加速,造成对摩擦面与对摩副的进一步侵蚀,随着新裸露的炭原子,石墨颗粒与氧原子间反应的进行,石墨表面能降低,反应产物在石墨表面形成润滑膜,从而摩擦系数开始趋于稳定。

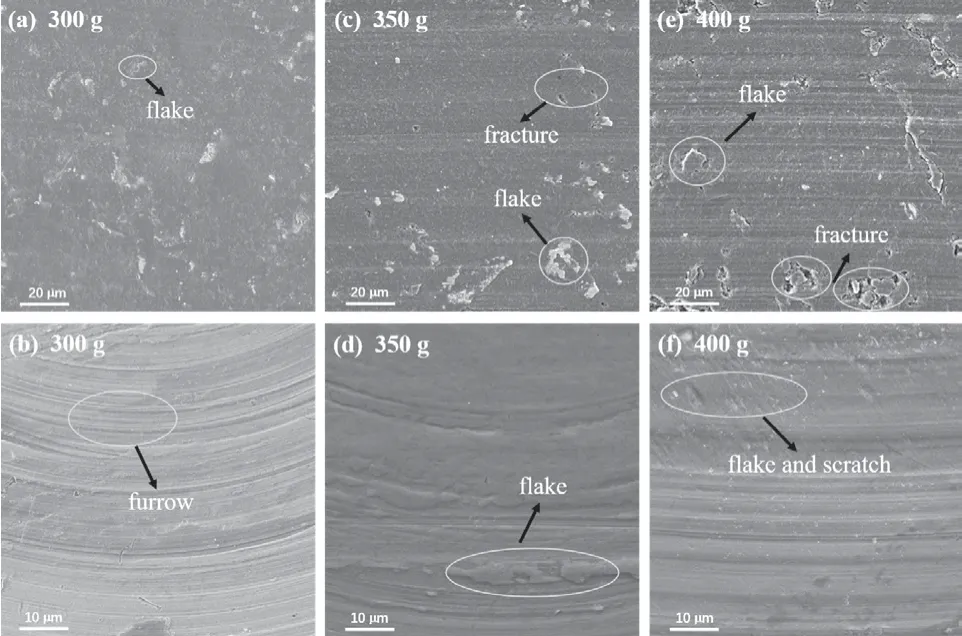

为了进一步探讨高温下不同载荷对1#材料摩擦磨损性能的影响,利用SEM对1#材料试样在不同载荷下的摩擦表面形貌和相应的对摩副表面形貌进行了观察(图5)。

图5 不同载荷下摩擦表面及对摩副表面形貌(a,b)300g;(c,d)350g;(e,f)400gFig.5 Surface morphology of friction surface and counterrubber pair under different loads(a,b)300g;(c,d)350g;(e,f)400g

由图5可知,在温度为450 ℃的高温下,1#材料与高温合金GH4×××之间在黏着磨损的作用下仍能形成较为完整的润滑膜,随着载荷的增加,1#材料表面的摩擦膜与对摩副高温合金GH4×××表面形成的转移膜缺陷数量逐渐增加,此现象在载荷为400 g时最为明显。

由以上实验结果可以看出,石墨材料的摩擦磨损性能与其摩擦面间所形成的润滑膜密切相关,温度和载荷的变化会影响润滑膜的形成,在450 ℃的高温条件下,随着载荷的增加,初始阶段磨粒磨损与黏着磨损加重,在对摩副微凸体的刮擦作用下所产生的磨屑,附着在对摩副表面形成润滑膜。磨损中期,摩擦膜尚未成型,表面产生的缺陷增多,摩擦表面的化学反应越剧烈,反应膜的形成和炭原子与氧原子之间的反应速度不断的失去平衡,反应膜从贫膜润滑、残膜润滑最终形成有膜润滑,在450℃的高温条件下,随着载荷的增加,初始阶段磨粒磨损与黏着磨损加重,摩擦表面就会越快的变光滑,摩擦系数就会更快的下降(如图3所示),与此同时,载荷越大,对摩副表面微凸体与1#材料表面的接触压力越大,磨损越严重,难以在对摩副表面形成良好的转移膜,因而摩擦系数越大。

3.3 对偶面润滑膜形成机制

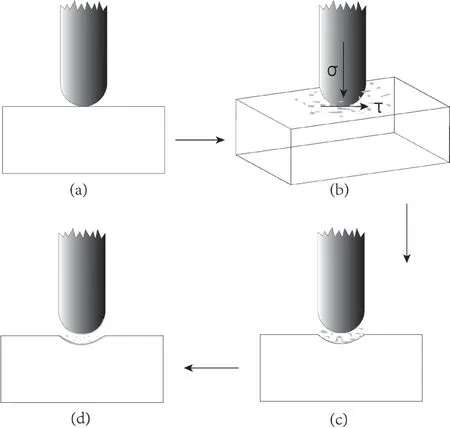

图6 为1#材料与高温合金GH4×××在对偶摩擦时接触面润滑膜的动态形成机制。

图6 1#材料/高温合金GH4×××对偶磨损润滑膜动态形成机制Fig.6 1#material/superalloy GH4××× dual wear lubricant film dynamic formation mechanism

图6 (a)表示摩擦未开始时1#材料与高温合金GH4×××接触的示意图,在相对摩擦的过程中,1#材料的表面受到偶件高温合金GH4×××微凸体的磨粒磨损和黏着磨损作用而产生塑性变形,其内的石墨颗粒被挤出来并转移在对偶件表面,有的与夹在对摩表面之间的磨屑颗粒相混合,这些颗粒通过对摩表面连续的机械混合作用可以形成富含石墨和细小磨屑的颗粒混合物,随着时间的延长,这些颗粒混合物在摩擦表面正压力的作用下,由原来较为疏松的状态被高温热压而形成对摩副表面的转移膜,与此同时,在摩擦表面形成较为完整的摩擦膜,摩擦表面所受的正压力转化为剪切力,剪切力对炭石墨材料表面颗粒进行挤压,推移,从而实现对偶件间动态润滑膜的形成(如图6(b)、(c)、(d))。

4 结论

1)1#新型石墨密封材料,在450 ℃高温,400 g载荷作用下,摩擦系数仅为0.190,相比国内部分现有密封材料,具备更优异的抗热震性能、摩擦磨损性能,与对磨高温合金GH4×××在高温下具有很好的匹配性。

2)实验所选用的1#石墨密封材料,在相同载荷下,温度在400 ℃以下(包含400 ℃),摩擦面与摩擦副通过表面的炭原子转移,与空气中氧气,水蒸汽结合形成物理润滑膜,可维持较低的摩擦系数,450 ℃时磨损机制发生转变,氧化反应膜的形成时间更长,但仍可维持低摩擦系数。