碳纤维増强超高温陶瓷基复合材料的研究进展

石林,闫联生,张强,孟祥利

(西安航天材料研究所,西安 710025)

0 前言

高于1 600 ℃,甚至超过2 200 ℃,被认为是航空航天领域特有需求的超高温领域[1]。固体火箭发动机(SRM)是具有代表性的超高温领域应用,因为其喷管的工作温度在高压气体和高速粒子冲刷的氧化环境下会瞬间从室温上升到3 000 ℃,甚至更高[2-4]。所以火箭燃烧室、推进器、喷管必须满足以下几点要求:熔点高,力学性能良好,耐机械冲蚀,抗氧化。另一具有代表性的超高温应用是高超音速飞行器,因为飞行器热防护系统必须具有能够在超高温下承受高温、高热流和发射和再入空间或在大气层中飞行振动和热载[5-7]。因此,发展具有良好抗氧化性,抗热振性,耐烧蚀性和尺寸稳定性的热防护材料是必需的。

基于以上航空航天超高温材料领域的要求,大量研究人员将注意力集中于具备优异高温强度,良好断裂韧性,抗热振性,耐烧蚀性和可靠性的C/C以及C/SiC复合材料[8-10]。这些材料用于火箭发动机燃烧室,推进器,喷管以及高超音速飞行器热防护系统被广泛研究[11,12]。虽然C/C复合材料可以被用作3 000 ℃以上的热结构材料,但是超高温和高速气体冲刷的氧化环境下C/C复合材料会迅速发生烧蚀和氧化,这限制了其在先进航天系统的应用[13]。此外,C/SiC复合材料在氧化环境有一个长期的工作温度限制由于SiC基质从惰性氧化到活性氧化的转变[14]。所以研究人员一直在寻找改善C/C和C/SiC复合材料超高温范围内抗氧化和机械抗蚀性能的方法。

超高温陶瓷材料应用于火箭发动机和高超音速飞行器也引起了广泛的关注[15,16]。超高温陶瓷(UHTC)主要指过渡金属硼化物,碳化物,氮化物,其熔点超过3 000 ℃。近年来,关于超高温陶瓷的机械性能,物理性能,热性能和烧蚀性能的大量研究被报道。结果表明,在超高温条件下,超高温陶瓷具有耐烧蚀,高导热,适中的热膨胀,高硬度,高剩余强度的特点[17,18]。然而,由于其低断裂韧性、抗热震性差、损伤容限低的内在特性,这些材料的可靠性需要被改善[14]。

鉴于这两种材料的优缺点,研究人员进行了许多探索研究设计新的复合材料以满足特定的超高温度应用要求。碳纤维具有比强度高,比模量高,刚度高,热膨胀系数低的特点,是目前唯一适合在3000℃超高温下使用的增强体。而且,碳纤维通过卷绕、编织在合适的芯模上,可以很容易地形成理想的制件结构。因此,以碳纤维为增强体,UHTC或C-SiC-UHTC作为基体的复合材料,相对于C/C和C/SiC超高温下被预期具有良好的抗氧化和耐烧蚀性能,以及相对于UHTC良好的断裂韧性、抗热震性和损伤容限,从而在超高温材料领域有广阔的前景。

近年来,许多与碳纤维增强UHTC和C–SiC–UHTC基复合材料的相关研究被报道。从材料制备工艺角度来看,研究人员已经开发出一系列制备工艺,主要包括热压烧结法(HP),化学气相渗透(CVI),前驱体浸渍裂解法(PIP),反应熔渗法(RMI),浆料浸渍法(SI)原位反应法、粉末预浸法(PPI)和溶胶凝胶法。从材料性能来看,研究最多的是材料的机械性能,抗氧化和耐烧蚀性能。本文综述了近年超高温航空航天复合材料碳纤维增强超高温陶瓷基复合材料制备,性能方面的最新进展。

1 制备工艺

碳纤维增强超高温陶瓷基复合材料的制备工艺主要以引入超高温陶瓷基体的方式分类,主要包括热压烧结法(HP),化学气相沉积/渗透(CVD/I),前驱体浸渍裂解法(PIP),反应熔渗法(RMI),浆料浸渍法(SI)、原位反应法和溶胶凝胶法。

1.1 热压烧结法(HP)

热压烧结法(HP)是制造结构陶瓷和复合材料的常规方法[19]。热压烧结通常包括三个步骤来制备碳纤维增强超高温陶瓷基复合材料。首先,碳纤维先通过化学气相渗透或其他方法处理以形成碳或陶瓷界面层,以防止其在热压过程中损伤。然后将碳纤维与超高温陶瓷颗粒、烧结助剂和黏合剂混合或交替堆叠经冷压形成块状。最后在高温高压下压块成型为碳纤维增强超高温陶瓷基复合材料。热压烧结可以通过一次冷热成形制备出碳纤维和多种基体的制品。但是,热压烧结过程中碳纤维的物理损伤会造成材料的机械性能下降,而且难以制备复杂形状的材料。Yang等人在2 000 °C和30MPa下高温高压1h制备含20 vol%短切碳纤维的ZrB2-20 vol%SiC复合材料(Csf/ZS),制品相对密度达到了同等水平制备的无碳纤维ZrB2复合材料的99%[20]。Guo等人在2000°C和20MPa下高温高压1h还制备了相对密度为98–99%的含0–50 vol%研磨碳纤维的ZrB2–20 vol%SiC复合材料(Cmil/ZS)[21]。Sciti等人通过热压烧结制备了碳纤维增强ZrB2复合材料(Cf/ZrB2)[22]。Vicni 等人还制造了碳纤维增强ZrC–SiC基(Cf/ZSC)和TaC-SiC基(Cf/TSC)复合材料[23]。Xiao等人使用ZrB2、SiC粉末和具有PyC或SiC表面的短切碳纤维制备了C/ZrB2–SiC复合材料[24]。Hackl等人制备了具有PyC表面的短切碳纤维增强的SiC基(C/SiC)复合材料[25]。在这些研究中,采用化学气相沉积、浆料浸渍法或烧结结合的方式形成了一个纤维/基体的弱界面结合。

烧结过程会使纤维/基体界面逐渐变强,这是因为超高温陶瓷粉末原料中杂质如B2O3和ZrO2会与碳纤维发生如下反应:

这可能会导致纤维和基体的过强结合,使纤维失效,无法发挥增韧作用。

1.2 化学气相沉积/渗透(CVD/I)

CVD/I被广泛应用于陶瓷基复合材料基体的形成过程中,是通过气相前驱体渗透到碳纤维预制体中在高温下形成固体陶瓷的过程。由于基体缓慢、稳定堆积在纤维网络周围,CVI衍生复合材料成分和微观结构控制良好,通常具有优异的机械和抗烧蚀性能。目前,已有多种应用于CVI工艺的气相前驱体及其相应陶瓷产物被研究,如表1所示:

表1 CVI工艺中不同化学反应及其对应产物[19]Table 1 Chemical reaction during CVI and reaction products

Li等联合使用CVI法和浆料浸渍法制备了2D C/SiC–ZrB2–TaC复合材料[26]。Zhao等联合使用CVI和PIP工艺制备了C/C-ZrC-SiC和C/C-SiC复合材料[27]。He等人使用CLVD工艺制备了C/C-ZrC复合材料[28]。Li等人也采用了CLVD工艺制备了C/C-ZrC-SiC复合材料[29]。

1.3 前驱体浸渍裂解法(PIP)

在PIP过程中,低粘度前驱体渗透到碳纤维预制体中通过热分解形成超高温陶瓷基体。前驱体通常是可以在高温下热解转变成金属碳化物、硼化物、氮化物的聚合物。渗透和热解循环总是重复多次(4-10次,甚至更多)直到达到所需的密度。与CVI过程相比

方法成本低,制备周期短,且渗透深度更大。而且,热解温度不高于1 500° C对碳纤维的损伤比RMI工艺制备的要轻。PIP的主要缺点是基体在热解过程中收缩,导致裂缝和孔隙的形成[14]。PIP工艺被广泛应用于C/UHTC的制备。Xue等利用ZrC前驱体渗透2DC/C预制体,后热解生成HfC基体[30]。Yao联合利用CVI和PIP工艺,制备了C/C-SiC-ZrC复合材料[31]。Ma等采用PIP工艺制备了C/C-ZrC-SiC[32]。Zhang等采用PIP工艺制备了具有良好机械性能的C/C-HfB2-SiC鼻锥[33]。Wang等采用PIP工艺制备了ZrB2-SiC, C/C-ZrB2-SiC缝合材料[34]。

1.4 反应熔渗法(RMI)

RMI是通过引入碳化物或硼化物与熔融金属混合物反应,高温下形成超高温陶瓷基复合材料的工艺方法。当陶瓷基体元素具有相对较低的熔点而且对碳纤维有良好的润湿性的时候,可以利用RMI工艺来向复合材料引入陶瓷基体。与CVI和PIP相比,RMI的成本更低,制品成型更快,而且可以同时引入多种陶瓷基体,还能制造复杂几何形状的制品[14]。但是熔融金属会与碳纤维发生反应,制品的机械性能会受到损伤。此外,工艺过程中容易产生残余金属,会侵蚀材料组分,是材料性能下降。Liu采用RMI工艺制备了翼前缘C/C-SiC-ZrB2复合材料,并研究了其烧蚀行为[35]。Kong等采用RMI制备了C/C-SiCZrC复合材料,并研究熔渗温度和熔渗时间对复合材料密度和弯曲性能的影响[36]。Wu等采用RMI制备了C/C-ZrC-Cu复合材料,并研究了其微观结构变化[37]。Lin等采用RMI工艺制备了C/C-SiC复合材料,并研究C/C预制体密度和反应温度对C/C-SiC复合材料密度、弯曲强度和微观结构的影响[38]。

1.5 浆料浸渍法(SI)

浆料浸渍工艺是将UHTC粉末悬浮液用无压或加压的方法渗透到纤维预制件中的方法。UHTC颗粒被禁锢在纤维预制体中,然后通过PIP、CVI或其他方法引入碳或陶瓷基体实现致密化。SI工艺成本低,也容易根据材料设计和应用要求得到不同质量和种类的制品。然而陶瓷颗粒可能会堵塞预制体外层的孔隙并导致后续致密化困难[14]。Zhou等联合利用SI和CVI工艺,制备了C/C-ZrC和C/SiC-ZrC复合材料,并研究了其烧蚀行为[39]。Hu等采用振动浆料浸渍(VSI)工艺制备了Cf/ZrB2-SiC复合材料,并研究了其机械性能[40]。Failla等采用电泳沉积(EPD)和SI工艺制备了不同结构的C/UHTC,并研究了纤维分布对其断裂韧性的影响[41]。Zhang等采用VSI和HP结合的工艺制备了Cf/ZrB2-SiC复合材料,并研究了其氧化行为和烧蚀机理[42]。

1.6 原位反应法

原位反应法是通过碳与过渡金属或过渡金属氧化物之间的原位反应将UHTC引入碳纤维预制体。金属和金属氧化物通常与酚醛树脂或水混合制成浆料,然后浸渍多孔碳材料。高温下,金属或金属氧化物会与碳基体反应形成超高温陶瓷基体。原位反应法过程没有金属融化和渗透,因此处理温度较低。原位反应法的成本低,制备周期短,但是也可能发生金属或金属氧化物与碳纤维的反应,损伤碳纤维[14]。Shen等采用原位反应法制备了C/C-ZrC复合材料,并研究了其烧蚀行为[43]。Li等采用原位反应法制备了C/ZrC-SiC, 并研究了其机械性能和烧蚀性能[44]。

1.7 溶胶凝胶法

溶胶凝胶法是通过有机或无机化合物的水解缩合以及后处理得到凝胶原料,然后浸渍碳纤维预制体,热解然后致密化形成C/UHTC。Chen等采用溶胶凝胶法与RMI相结合的方式,制备了(3D)Cf/SiC-ZrC-ZrB2复合材料[45]。Liu等采用溶胶凝胶法制备了SiC涂层的C/C复合材料,并研究了其微观结构结构和烧蚀行为。

2 基本性能和氧化烧蚀行为

2.1 基本性能

基于航空航天严苛环境下超高温材料领域的要求,而UHTC具有断裂韧性差和C/C复合材料抗氧化性能差的特点,相关研究人员对碳纤维増强超高温陶瓷基复合材料的机械性能、热性能和氧化烧蚀性能进行了大量的研究。

Sha等采用胶态成型制备了短切碳纤维增韧的ZrB2-ZrSi2复合材料,机械性能试验表明试样弯曲强度为458 MPa,断裂韧性为6.9 MPa·m1/2。而SI工艺制备的短切碳纤维增韧的ZrB2-ZrSi2弯曲强度为376 MPa,断裂韧性为4.7 MPa·m1/2。与复合材料相比采用常规工艺路线,断裂韧性提高47%。性能提高主要机理可归因于裂纹偏转、纤维滑动和纤维桥接[46]。

Rub采用SI和CVI工艺制备了Cf-HfB2复合材料,室温弯曲强度121.37 MPa,层间剪切强度28.82 MPa,平面压缩强度195.30 MPa,Z向压缩强度为190.39 MPa,拉伸强度79 MPa,1000℃拉伸强度78.1 MPa。试验得出0 °纤维层在増强复合材料性能发挥了更大的作用,设计具有更高0 °纤维比例的3D预制体有望解决材料分层问题[47]。Hu采用一种新的无压致密方法,在1 300 ℃制备了Cf-ZrCSiC,试样密度为4.19 g/cm3,弯曲强度为286 MPa [48]。

Inoue采用RMI工艺制备了短切纤维和平纹编织碳纤维增强的ZrB2-SiC-ZrC,Csf/ZSZ断裂韧性14.0-16.3 MPa m1/2,热 导 率 为45-70 W/mK,Cpw/ZSZ断裂韧性为6.3-7.7 MPa·m1/2,热导率为8-12 W/mK[49]。

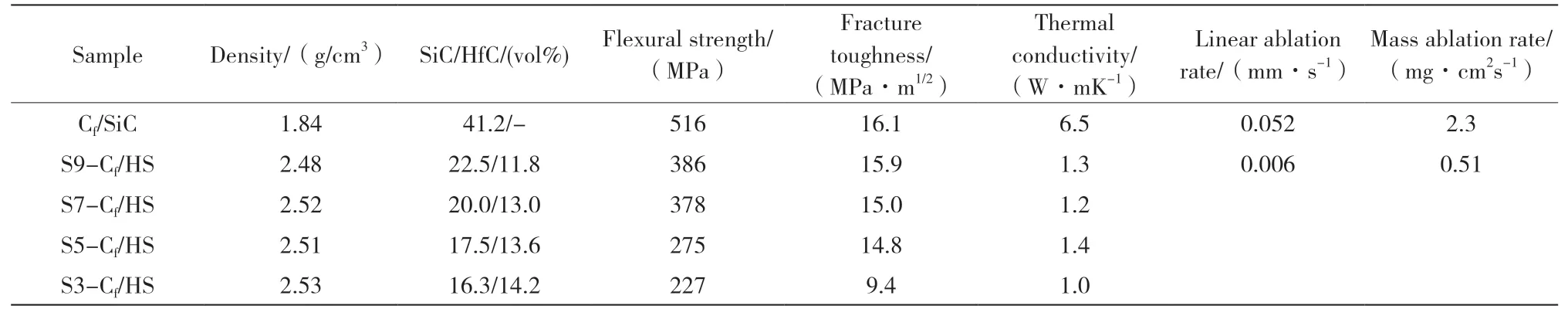

Yan采用PIP工艺制备了分别经循环3次、5次、7次、9次的三维四向Cf/HfC-SiC复合材料和循环20次的Cf/SiC复合材料。经试验性能如表2。

表2 试样结构及性能Table 2 Microstructural and mechanical properties

在这些3D4d Cf/HfC-SiC试样中中随着SiC/HfC配比的提高,弯曲强度和断裂韧性提高。3D4d Cf/HfCSiC复合材料(S9 Cf/HfC-SiC)具有较高的抗折强度和最佳的烧蚀性能,其质量和线性烧蚀速率,分别为0.51±0.02 mg/cm2·s-1和0.006±0.0002 mm/s[50]。

Guo采用热压烧结法制备了短切碳纤维増强的HfB2-SiC复合材料,试样性能如下表。

表3 试样结构及性能Table 3 Microstructural and mechanical properties

?

由表4易知Csf-HfB2-SiC材料的断裂韧性随纤维体积分数增大而提高,热导率随纤维体积分数增大而减小[51]。

从上述内容可知,碳纤维増强超高温陶瓷基复合材料的断裂韧性和热导率都与碳纤维种类、体积分数、预制体结构密不可分,短切碳纤维材料断裂韧性优于平纹布碳纤维材料,纤维体积分数的增大同样可以提高材料断裂韧性,但是会降低材料热导率,沥青基碳纤维材料热导率高于丙烯腈基碳纤维材料,三维有序的预制体结构热导率高于二维编织和短切研磨纤维材料。而材料的耐烧蚀抗氧化性主要取决于UHTC体积分数,UHTC体积分数越大,材料的耐烧蚀抗氧化性能越好。

2.2 烧蚀氧化行为

表4 文献中C/UHTC的烧蚀性能Table 4 Ablative properties of C/UHTC in literature

温度高于2 000 ℃时,含UHTC的C/C复合材料的线性烧蚀率低于未添加HfC或ZrC的复合材料。另外,C/C和C/SiC在2 000 ℃以上的温度下表现出相似的烧蚀率。在氧化气氛中的烧蚀测试,SiO2、ZrO2和HfO2在在氧化烧蚀实验中通常会在材料表面形成氧气扩散屏障。但是,二氧化硅在温度高于2 000 ℃时发生分解和挥发。ZrO2和HfO2在此温度下是稳定的,可以起到氧气扩散屏障的作用。此外,RMI制备的复合材料和PIP制备的复合材料显示相似线性烧蚀率。

3 结语

随着航空航天科技的不断发展,更快的飞行速度,更长的使用寿命,更复杂的工作环境,这对热防护材料的机械性能,耐高温氧化烧蚀性能,是否可长时间重复使用等都提出了更严苛的要求。碳纤维增强超高温陶瓷基复合材料的发展仍然任重道远,具体可以在以下几个方面加强研究:

(1)通过改变碳纤维体积含量、预制体结构、UHTC基体的种类、组分实现多功能以及更高性能的碳纤维増强超高温陶瓷复合材料的制备。

(2)目前碳纤维増强超高温陶瓷基复合材料氧化烧蚀试验试样尺寸、试验条件等没有一致标准,导致不同文献报道的抗氧化烧蚀性能难以直接对比,无法给Cf /UHTCs 性能优化提供指导。所以,建立统一的烧蚀性能考核标准是必需的。

(3)开发低成本和制备周期更短的工艺技术。

(4)探索在重复使用环境下,材料性能的变化规律,通过优化材料结构组分和制备工艺实现材料的重复使用。