C/C-SiC复合材料的组合工艺制备及基体改性研究进展

姚熹,闫联生,李崇俊,王坤杰,王玲玲

(西安航天复合材料研究所,西安 710025)

0 前言

C/C-SiC陶瓷基复合材料是近年来研究较为广泛的一种新型高温热结构材料,综合了碳纤维优越的力学性能和陶瓷基体良好的热/化学稳定性,具有低密度、低热膨胀系数、高比强度、高韧性以及优异的耐烧蚀和抗氧化性能,可广泛应用于航空航天(喷管、鼻锥、发动机燃烧室等)、先进制动系统、空间光学系统、热防护系统等领域[1-5]。

目前,制备C/C-SiC陶瓷基复合材料的单一工艺方法有:化学气相渗透法(CVI法)、先驱体浸渍裂解法(PIP法)、反应熔渗法(LSI法/RMI法)、温差原位反应法、热压烧结法、溶胶凝胶法等[6-12]。其中,CVI法、PIP法和LSI法是最常用并且已投入工业化生产的三种方法,这三种方法各自均具有优点,也都存在着局限性和不足之处,表1所示为CVI法、PIP法和LSI法制备C/C-SiC陶瓷基复合材料的优缺点比较[13-15]。为了充分利用每种工艺的长处,弥补其不足之处,国内外研究人员普遍采用将几种工艺相结合(即组合工艺)的方式来制备碳纤维增强陶瓷基复合材料,本文将对C/C-SiC陶瓷基复合材料的组合工艺制备方法以及基体改性研究做一概述。

表1 不同工艺制备C/C-SiC复合材料的优缺点Table 1 Advantages and disadvantages of C/C-SiC composites prepared by different methods

1 C/C-SiC陶瓷基复合材料的组合工艺制备方法

1.1 “CVI+PIP”组合工艺

采用CVI法制备C/C-SiC复合材料,先制备出碳纤维预制体作为复合材料的增强相,再采用C-SiC共沉积或C-SiC分步沉积的方式得到C/C-SiC复合材料,其中甲烷(CH4)或丙烯(C3H6)常被用作C基体的碳源,而三氯甲基硅烷(MTS)或四氯硅烷(SiCl4)常被用作SiC基体的气源。CVI法制备的材料组织均匀,对碳纤维的损伤较小,可制备较为复杂的构件,并可实现近净尺寸成形,但这种方法在沉积后期速率较慢,制备周期长,制备过程中易产生表面“结壳”现象,严重影响之后的致密化效率。PIP法制备C/C-SiC复合材料的工艺过程,采用真空(或/和)加压处理将聚碳硅烷(PCS)、聚硅氧烷(PSO)、聚甲基硅烷(PMS)等有机物先驱体渗入C/C多孔体中并进一步交联固化,然后在高温环境下,先驱体发生裂解反应生成SiC基体,再经多个浸渍-固化-裂解过程得到C/C-SiC复合材料。PIP法对纤维的损伤小,工艺性好,并可制备大尺寸复杂构件,但受先驱体转化率和浸渍设备的影响,一般要进行多次浸渍-固化-裂解工艺,故制备周期长,生产成本高。“CVI+PIP”组合工艺是一种结合了CVI法和PIP法各自的优点,快速高效制备连续碳纤维增强C-SiC复合材料的工艺方法。在工艺前期,两种方法的致密化速度均较快,当致密化进行到一定程度后,继续提高密度非常困难。因此,与单一工艺相比,“CVI+PIP”组合工艺可充分利用CVI工艺和PIP工艺反应前期致密化效果好的特点,大幅缩短制备周期;并且,由于PIP工艺裂解产生的SiC基体能很好的填充CVI过程后基体内部残余的孔隙,材料的致密度也能得到进一步提高。

从整个工艺流程来看,不同密度C/C多孔体的孔隙率以及孔隙的尺寸和分布也会不同,这些因素会影响到浸渍裂解的效果,从而制备出不同开孔率和SiC含量的复合材料,材料的力学、热学、抗氧化烧蚀、摩擦磨损等性能也会有一定差异。Zhou等[16]采用“CVI+PIP”组合工艺制备了三组具有不同SiC含量和开孔率的C/C-SiC复合材料,研究了C/C多孔体对复合材料摩擦磨损性能的影响;实验结果表明:C/C-SiC复合材料SiC含量和开孔率随C/C多孔体密度的增大而减小,由C/C多孔体密度最大的样品制备的C/C-SiC复合材料具有最大的摩擦系数(0.3144),最短的制动时间(9.54s),以及最低的磨损率。王玲玲等[17]采用“CVI+PIP”组合工艺制备了不同密度的C/C-SiC复合材料,从其实验结果可知:高孔隙率C/C多孔体得到的C/C-SiC复合材料的孔隙率较高,SiC含量也较高,而SiC氧化后可生成致密的SiO2膜,有效阻止氧化气体向内扩散,可提高复合材料的抗氧化烧蚀性能。

除了C/C-SiC复合材料,“CVI+PIP”组合工艺还可用于制备其它连续碳纤维增强陶瓷基复合材料。Liang等[18]采用“CVI+PIP”组合工艺制备了Cf/SiC复合材料,研究了不同CVI工艺对SiC形貌和Cf/SiC复合材料性能的影响。实验结果表明:当MTS/H2比为1:8时,可以制备厚度为0.1µm的均匀SiC涂层,而当MTS/H2比为1:1时,可以制备梯度厚涂层。在MTS/H2比为1:1时,复合材料的抗弯强度为156MPa,在MTS/H2比为1:8时为233MPa。而将两种CVI工艺组合使用,则可在纤维表面形成层状结构,材料的抗弯强度也可提高到248MPa。

Mu等[19]采用“CVI+PIP”组合工艺制备了SiCf/SiC复合材料,应用于电磁干扰(EMI)屏蔽领域,研究了热解炭中间相和Al2O3填料对SiCf/SiC复合材料的力学性能的影响。热解炭中间相可显著改善纤维和基体的界面,Al2O3可有效弥补基体的收缩,并可作为增强相提高复合材料的力学性能,复合材料的抗弯强度和断裂韧性分别达到了313MPa和12.7MPa m1/2。Zhao等[20]采用CVI工艺制备了C/C-SiC复合材料,并且用“CVI+PIP”组合工艺制备了C/C-ZrC-SiC复合材料,制备工艺流程图如图1所示,对两种材料进行了热失重分析和氧乙炔烧蚀测试。实验结果表明:与C/C-SiC复合材料相比,C/C-ZrC-SiC复合材料的抗氧化性更好,最大失重率(9.23%)也更低。此外,Nannetti等[21]、Bhatt等[22]也对该组合工艺开展了相应的研究。

图1 制备ZrC前驱体、C/C-ZrC-SiC复合材料、C/C-SiC复合材料流程图Fig.1 The schematic diagram for the preparation of ZrC precursor, C/C-ZrC-SiC and C/C-SiC composites

1.2 “CVI+LSI”组合工艺

熔融渗硅法(Molten/Liquid Silicon Infiltration,MSI/LSI)[23]是指将熔融的硅浸渗到C/C多孔体中,使Si和C发生化学反应生成SiC,同时完成致密化过程的一种工艺方法。由于PIP法广泛采用的前驱体聚碳硅烷(PCS)造价高昂,制约了其在工业批量制造方面的发展,因此LSI法凭借其周期短、成本低、近净成形等优点,在工业化生产中极具市场竞争力。采用“CVI+LSI”组合工艺制备C/C-SiC复合材料一般分为以下三步:(1)通过编织、纺织、模压等方法将碳纤维的长丝或短切丝制备成具有一定形状的预制体[24]。预制体的结构决定了纤维的体积含量和方向,限定了孔隙的大小和形状,也会影响后续的渗硅过程;(2)采用CVI工艺对制备的炭炭预制体进行致密化处理,获得具有一定孔隙率的C/C多孔体。C/C多孔体作为“CVI+LSI”组合工艺的关键中间体,其孔隙率大小和微观结构的变化对复合材料的性能有较大影响[25];(3)在高温(1410℃以上)条件下,使熔融Si浸渗到C/C多孔体的孔隙中并与接触到的C反应生成SiC。

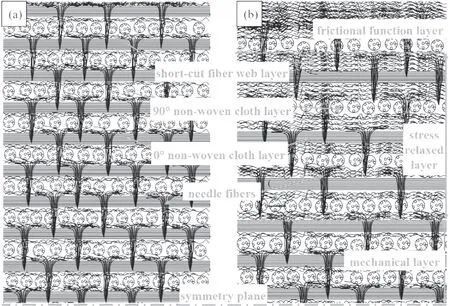

采用CVI工艺对预制体进行致密化处理,对碳纤维的损伤较小,均匀性较好,微观结构可控,可获得结构较为完整的C/C多孔体。然而CVI工艺一个较大的问题是在沉积过程中会出现表面“结壳”现象,多余的部分会被机加处理,势必会提高成本。为了克服这一缺点,Fan等[26]从预制体结构入手,制备了一种新型结构预制体,如图2(b)所示,从表面到中心,针刺预制体被分为摩擦功能层、应力释放层和承力层三部分,与图2(a)相比,纤维体积分数从30%~40%减少到15%~25%,碳纤维用量的减少也减缓了“结壳”效应。CVI工艺沉积的热解碳含量与微观结构的不同也对材料的性能有一定影响。Jonas Stiller等[27]采用 注塑成型的工艺制备了碳纤维预制体,该工艺可制备大型异形件,而且可实现自动化,极大地缩短了预制体的制备周期。

图2 (a)三维针刺结构 (b)新型结构-功能预制体复合材料流程图Fig. 2 Schematic diagrams of (a) 3D needle-punched structure and (b) structural-functional fabric preform

熔融渗硅是整个工艺的关键,温度、压力、气氛等工艺参数以及多孔体孔隙的大小、类型、形状都对液硅渗透、硅碳反应、残余硅处理这三个环节有一定的影响。无论是直孔还是弯孔,通孔总是更有利于硅的渗入,而孔内的气体则会阻碍硅的浸渗,因此,多采用真空熔渗和加压熔渗。Liu等[28]采用真空熔渗法,在1100~1200℃的条件下,通过加入质量分数分别为20%、30%、40%的铝粉,制备了三组不同硅铝比的C/C-SiC复合材料。当Al的含量为20%时,复合材料的抗压强度和模量较高,当铝的含量为30%时,复合材料的密度和热膨胀系数较高。Wan等[29]采用“气相渗硅+液相渗硅”的渗硅方式,对CVI进程后的C/C多孔体(密度为1.28g/cm3)又进行了致密化处理,四组C/C多孔体的气相渗硅时间分别为0.5h、1.0h、1.5h、2.0h。而研究结果显示,经过不同时间的气相渗硅和相同条件的液相渗硅后,所得的C/C-SiC复合材料密度分别达到2.17g/cm3、2.25g/cm3、2.19g/cm3、2.11g/cm3,如表2所示:材料的弯曲强度和模量会随着气相渗硅时间的增加而提高,而增加液相渗硅工艺后,随着反应时间的增加,弯曲强度又会有所降低。

表2 C/C-SiC复合材料的弯曲强度和模量Table 2 Flexural strength and modulus of C/C-SiC composites. Average values ± standard deviation (n = 5)

渗硅过程中Si与C反应会使得材料的孔隙率升高,因此渗硅区域在高温氧化气氛下容易被氧化,导致材料性能迅速下降,对材料进行氧化防护成为了研究人员必须要考虑的问题。化学气相沉积(CVD)是一种高效的致密涂层制备工艺,而SiC的力学性能较好,与C的热膨胀系数相差较小,因此CVD-SiC涂层常被用作C/C-SiC复合材料的氧化防护层。Mubina[30]等首先采用CVD工艺和冷等静压成型技术将SiC颗粒和质量分数为1%的碳纳米纤维(CNF)成型为薄(1mm)而致密的SiC(CNF)管,然后分别用8H高强缎纹碳布、碳纤维非屈曲经编织物(NCF)、8H石墨化缎纹碳布在SiC(CNF)管的外侧编织成厚度为8~9cm的2D织物(如图3所示),SiC(CNF)管与织物形成了一个多孔预制体,随后对三个预制体分别进行浸渍-炭化-石墨化以及液相渗硅处理,最后再采用CVD工艺在试样表面沉积500~800μm的SiC涂层。并分别对碳纤维织物、未沉积SiC涂层的C/C-SiC复合材料以及经CVD-SiC涂层后的C/C-SiC复合材料进行了热重测试(10℃/min,1450℃)。实验结果显示:CVDSiC涂层的C/C-SiC复合材料最大失重率为0.7%,未经CVD-SiC涂层的C/C-SiC复合材料最大失重率为2.4%,表明CVD-SiC涂层致密均匀的复合管具有优异的抗氧化性能。为提高SiC涂层在超高温(>2000℃)条件下的稳定性和抗氧化性,Wang等[31]在制备涂层的过程中添加了Cr和HfB2,采用原位反应法制成了CrSi2-HfB2-SiC外涂层,分别在1973K下进行了恒温氧化试验和氧乙炔火焰烧蚀试验。结果表明,Cr含量为15%的涂层可有效保护C/C复合材料达415h,损失仅为1.6%,烧蚀90s后,涂层仍完好无损,质量烧蚀率仅为4.56×10-5g/s。

图3 a)8H高强缎纹碳布b)8H石墨化缎纹碳布c)碳纤维非屈曲经编织物Fig3 a) high strength carbon fabric (HSC) b) spun yarn graphitized fabric (SYG) c) non-crimp carbon fabric (NCF).

1.3 “PIP+LSI”组合工艺

采用先驱体浸渍裂解法(PIP法)对C/C预制体进行致密化处理,主要是通过树脂/沥青反复浸渍-裂解,在碳纤维表面生成树脂碳/沥青碳涂层,提高预制体密度,降低孔隙率。与CVI工艺相比,PIP工艺简单,对设备要求较低,可用于制备有一定孔隙率的C/C多孔体。由于有机物发生裂解反应时会释放出小分子并且产生体积收缩,因此PIP工艺制备的材料孔隙率较高,通常需要多个循环周期来进一步致密化,先驱体的使用量也会随之增加,这无疑会大大增加材料的制备周期和成本,而LSI工艺周期短、成本低、产品的残余孔隙率低,对经过PIP工艺致密化后的C/C多孔体进行熔融渗硅,可快速、高效制备出致密化效果较好的C/C-SiC复合材料。

由于采用PIP工艺产生的裂解碳疏松多孔,在采用LSI工艺制备的C/C-SiC复合材料中不能很好的保护碳纤维,因此研究人员常采用CVD工艺在碳纤维表面沉积碳涂层,进行界面改性,CVD-C涂层界面改性既可以保护碳纤维不受Si的侵蚀,又可以调节纤维/基体的界面结合。CVD-C涂层的厚度对复合材料的性能有很大影响,涂层太薄,不能有效保护碳纤维,碳纤维易受硅蚀作用而受到损伤;涂层太厚,C/C多孔体的密度增加,开孔率降低,不利于后续工艺中Si的渗入,导致最终制备的材料含碳量偏高,也会对性能有一定影响。Zhang等[32]采用4种准三维针刺预制体、纤维体积分数均为32%、CVD工艺制备的多孔体密度分别为1.02、1.32、1.46、1.62g/cm3,随着密度的增大,纤维外包裹的热解碳涂层厚度也随之增加,随后进行渗硅处理。实验结果表明,随着C/C多孔体密度的不断增加,C/C-SiC复合材料的抗弯强度和剪切强度先增加后减少,当密度为1.46g/cm3时,抗弯强度、面内剪切强度和层间剪切强度均达到最大值,分别为252MPa、92.5MPa、43.2MPa。由于CVI法沉积的热解碳与PIP法引入裂解碳源结构性质的不同,使得碳源对与Si的反应以及制备的C/C-SiC复合材料的影响也会不同。冉丽萍等[33]制备了不同碳基体的C/C多孔体,结果表明:CVI多孔体沉积的热解碳仅表层与熔渗Si反应,可较好的保护碳纤维,而PIP多孔体中分散的树脂碳易与熔渗Si反应。曹宇[34]采用CVI、PIP工艺制备了不同碳基体的C/C多孔体,如表3所示,研究了不同先驱体裂解对C/C-SiC复合材料力学性能的影响。实验结果表明:以CVI-C为多孔体的基体时,弯曲强度最高(308.3MPa),酚醛树脂裂解碳和呋喃树脂裂解碳这两组复合材料中闭孔较多、致密性较差、反应不够充分,弯曲强度较低,分别为279.3MPa、239.4MPa,而PCS-1组因多孔体中碳源不足导致碳纤维参与了反应,因此弯曲强度最低(180MPa)。

表3 不同基体多孔体密度及开孔率Table3 Densities and open porosity of different matrix preforms

?

“PIP+LSI”组合工艺因其快速、高效的特点而受到研究人员的关注,该组合工艺也可用于制备其它连续纤维增强陶瓷基复合材料。Fouquet等[35]为了研究含SiC基体改性C/C复合材料对摩擦性能的影响及相对应的作用机制,分别采用I-CVI、P-CVI、PIP+LSI、I-CVI+LSI等工艺制备了四种不同的混合基体复合材料,并分别测试了室温和高温条件下不同材料的摩擦系数和磨损率,测试结果如表4所示。Xie等[36]建立了组合弹塑性损伤模型来分析3D针刺C / C-SiC复合材料的非线性力学行为。曹晓雨等[37]采用“PIP+LSI”组合工艺制备了C/C-SiC复合材料,并分别测试了材料在室温和高温(1600℃)条件下材料的层间剪切强度,分别为16MPa和34MPa,高温下的层间剪切强度是室温下的2倍左右,材料展示了良好的高温性能。杨金华等[38]采用“PIP+LSI”组合工艺,分别采用PyC界面层和BN/SiC双界面层制备了SiCf/SiC复合材料。研究结果表明,界面层对于材料力学性能有很大影响,PyC界面层制备的复合材料弯曲强度达717±59MPa,BN/SiC双界面层制备的复合材料弯曲强度为373±71MPa;此外,熔渗过程中界面层受损也会在一定程度上降低材料强度。

表4 不同试样的摩擦学性能Table 4 Composition and tribological behaviour of samples

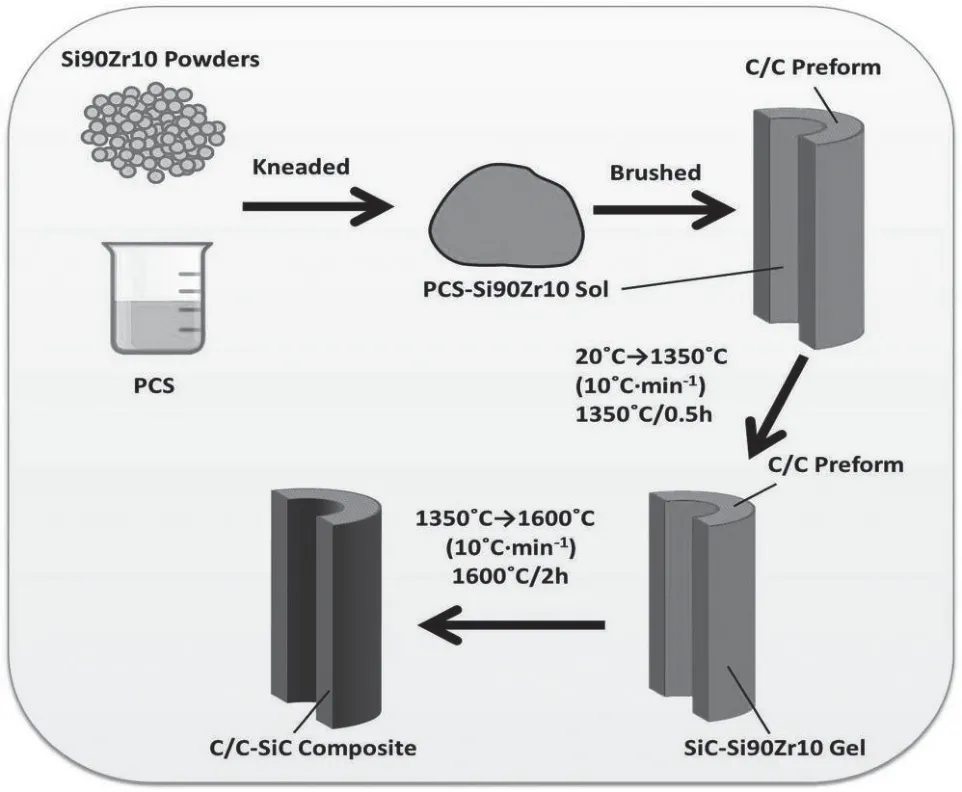

1.4 其它

为了发挥每种工艺的长处,弥补其不足之处,同时考虑到材料的实际制备条件和应用领域,研究人员还采用了一些其它的组合工艺来制备C/C-SiC材料。Tang等[39]将短切碳纤维与硅粉混合,采用压缩成型和热烧结相结合的方法制备了不同纤维含量的C/C-SiC复合材料,对其力学性能和摩擦学性能进行了研究。结果表明,纤维体积分数为30%的复合材料弯曲强度(201.42MPa)和剪切强度(116.68MPa)最高,耐磨性也最好(3.95×10−6mm3/N.m)。Guo等[40]提出了一种“凝胶-RMI(GRMI)”组合工艺,工艺流程如图4所示。GRMI工艺以PCS-Si90Zr10为溶胶,成功制备了弓形C/C-SiC复合材料,此工艺能使RMI工艺更广泛地用于制备大型复杂形状C/C构件,将C/C预制体的孔隙率由18.5%降到2.9%,而密度由1.40g/cm3提高到2.05g/cm3,表现出良好的致密化效果。此外,Shi Yuan等[41]、He Rujie等[42]、Tang Chen等[43]都对组合工艺制备C/C-SiC复合材料开展了相应的研究工作。

图4 GRMI法制备C/C-SiC复合材料Fig 4 Flow diagram of the C/C-SiC composite prepared by GRMI method

2 C/C-SiC陶瓷基复合材料基体改性研究进展

C/C-SiC陶瓷基复合材料具有优异的高温力学性能和抗氧化性能,良好的摩擦磨损性能,现已广泛应用于高温热结构材料领域和制动摩擦材料领域。随着技术的不断发展,使用条件的日益严苛,对C/C-SiC复合材料的各项性能也在不断提高要求,而基体改性技术则是提升复合材料性能的重要途径[44-46]。

一般来说,纤维/基体的界面结合强度、组成相的分布和含量对于暴露在高温氧化环境下C/C-SiC复合材料的力学性能有较大影响[47、48]。Sha等[49]为提高C/C-SiC复合材料的力学性能,在制备过程中加入了ZrC纳米颗粒。ZrC纳米颗粒会浸入纤维束内部区域并沉积在碳纤维表面,减小纤维与基体的接触面积,降低纤维/基体的界面结合强度,使得基体中产生的微裂纹在扩展至纤维表面时发生偏转,有利于热应力的释放;并且,随着ZrC含量的增加,SiC的分布由区域分布转变为网格状分布,基体中的横向裂纹也产生了分支,可避免因贯穿性裂纹的产生而引起的纤维断裂。冉丽萍等[50]在浸渗剂中加入了Al,Al的存在不仅改变了相组成,而且改变了相分布,浸入的Al主要分布在碳纤维周围,不仅使基体出现了韧性断裂的特征,而且使残余Si分布在远离碳纤维的地方。当Al的含量由0增加到10%时,复合材料的抗弯强度由116.7MPa增加到175.4MPa,断裂韧性由5.8MPa•m1/2增加到8.6MPa•m1/2。高温条件下,熔融渗硅过程中未反应的残余Si会严重侵蚀碳纤维,大幅降低其力学性能。目前,研究人员通常在C/C-SiC复合材料的制备过程中添加改性物质,使改性物质在高温下与熔融液硅发生反应,以去除残余Si。Yin等[51]采用泥浆渗透法将TiC颗粒引入C/C多孔体,TiC与Si和部分基体碳反应生成Ti3SiC2,当液Si渗透到TiC颗粒体积占比为4%的C/C多孔体中,C/C-SiC-Ti3SiC2复合材料的弯曲强度从125MPa提高到200MPa,断裂韧性由8MPa•m1/2提高到9MPa•m1/2。Fan等[52]在熔融渗硅的过程中加入了Fe-Si合金粉末,通过改变粉末中Fe和Si的质量比,得到了具有不同FeSi2含量的C/C-SiC-FeSi2复合材料,适量的FeSi2可有效提高C/C-SiC复合材料的力学性能(如图5所示)

基体改性可提高C/C-SiC复合材料在高温条件下的抗氧化和抗烧蚀能力,改性物质通常为难熔金属的碳化物、硼化物(如ZrC、ZrB2、HfC、HfB2、TaC等),以及氧化后能生成玻璃体的物质(如B、BxC)[53-54]。Feng等[55]制备了不同ZrC/SiC比例的C/C-ZrC-SiC复合材料,并用SiC纳米线对基体进行改性。研究发现,SiC和ZrC之比为1:1.5的C/C-ZrC-SiC复合材料抗烧蚀性能最好,在3000℃的氧乙炔火焰烧蚀120s后,其质量烧蚀率为0.0019g/s,线烧蚀率为0.012mm/s。孟祥利等[56]采用“CVI+PIP”组合工艺,制备了C/C-SiCZrB2复合材料,并研究了其抗烧蚀性能和烧蚀机制。结果表明,C/C-SiC-ZrB2复合材料的ZrB2含量越高,抗烧蚀性能越好,经历Ma=6,600s电弧风洞考核后,线烧蚀率为1.0×10-4mm/s。Fan等[57]通过泥浆渗透法将B4C引入C/C预制体中,采用“CVI+LSI”工艺得到C/C-B4C-SiC复合材料,B4C易于氧化成B2O3,在高温下形成玻璃体系,填充部分裂纹和孔隙,阻止O2向内部扩散,从而提高了复合材料的抗氧化能力。

近年来,研究人员尝试将稀土化合物添加入碳基体中以提高C/C复合材料的抗烧蚀性能[58-59]。由于稀土化合物及其氧化物熔点较高,可有效降低C/C复合材料的氧化烧蚀速率。为了研究含镧化合物对C/C-SiC复合材料抗烧蚀性能的影响,Fang等[60]以PCS和La(NO3)3为前驱体制备了含有高La2O3含量的C/C-SiC复合材料。C/C多孔体经热处理后会产生La10(SiO4)6O3相,在烧蚀过程中,La10(SiO4)6O3、La2O3和SiO2共同形成了烧蚀中心的熔融氧化物薄膜,La10(SiO4)6O3和La2O3均可与SiO2反应生成La2Si2O7,La2Si2O7粘度较低,可提高熔融薄膜的自修复能力,使薄膜更加耐用且均匀。复合材料中La2O3含量的差异对抗烧蚀性能影响较大。含量较低时,薄膜中SiO2含量较高,薄膜的蒸发速率会因此升高;含量较高时,薄膜粘度较高,会降低薄膜的自修复能力;只有加入适当含量的La时,才会形成具有良好自修复能力的连续致密薄膜,从而提高复合材料的抗烧蚀性能。

3 结语和展望

经过各国研究人员的共同努力,C/C-SiC复合材料在制备工艺、性能研究及应用领域探索等方面已有了较大的进步。凭借其低密度、高强度、抗氧化烧蚀性能优异、热/化学稳定性好等特点,C/C-SiC复合材料在航空航天、空间光学系统、先进制动系统等领域大放异彩。目前,随着国防科技的不断发展以及市场需求的不断扩大,C/C-SiC复合材料的相关研究应更加深入且全面。下一步的研究重点应在以下几方面:

(1)对现有的制备C/C-SiC复合材料的组合工艺方式进行改进,深入研究各种工艺方法的原理和作用机制,分析归纳各工艺参数对材料性能的影响并总结其规律,考虑不同应用领域对材料性能的具体要求,结合制备生产材料的实际工作情况,将各种工艺的优点有效的结合起来,发挥组合工艺制备C/C-SiC复合材料的优势。

(2)进一步开展基体改性研究,目前使用的基体改性方法具有生产成本高、制备周期长、材料内部缺陷较多等问题,需开发基体改性的新方法,降低材料制造成本、提高致密化效果、缩短制备周期。

研制和开发新型涂层改性技术,改善其可靠性差、不能满足长时间工作要求等缺点,将涂层改性与基体改性技术有效结合,提高C/C-SiC复合材料的综合性能,拓宽C/C-SiC复合材料的应用领域。