凸轮焊检尺在锐角焊缝测量中的研究

山东核电设备制造有限公司,山东 烟台 265118

1 锐角焊缝测量中存在的问题

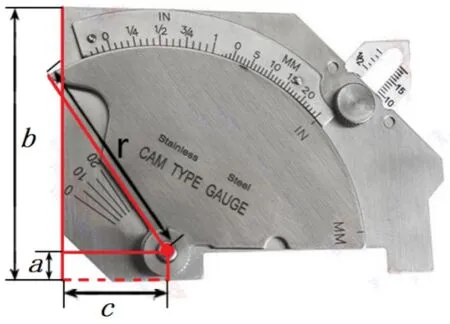

1.1 扇形凸轮尺无法接触工件表面问题

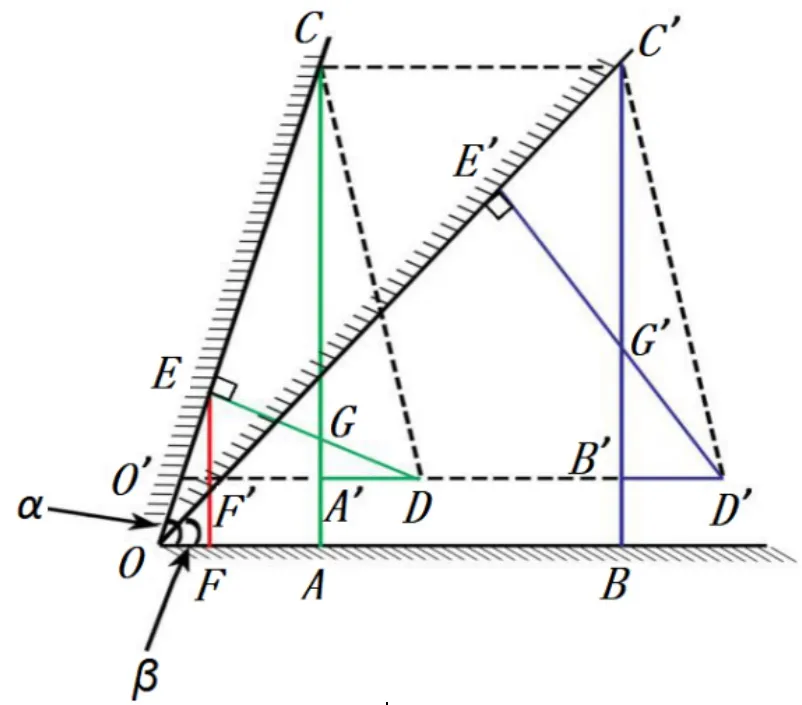

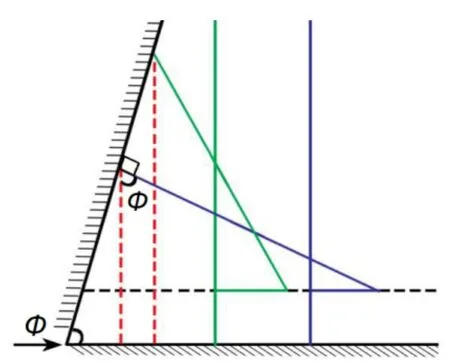

由于尺身高度原因,扇形凸轮尺无法接触工件表面进行测量(见图1)。在尺身高度能够接触到高度方向工件表面的情况下,通过建立数学模型进行分析,首先论证锐角焊缝中存在一个测量角度极限,然后计算出该极限角度。为求证焊检尺极限角度及大小,根据焊检尺固有尺寸(见图2),建立数学模型(见图3)。从图2、图3中可以看出,当α>β时,AC=BC´=b为尺身高度,AA´=BB´=FF´=a,DA´=D´B´=c,CD=C´D´等为尺子自身固有尺寸,DE=r为凸轮尺半径,DE⊥OC,D´E´⊥OC´,证明α为极限角度。

图1 无法接触

图2 焊检尺固有尺寸

图3 焊检尺不同角度下的数学模型

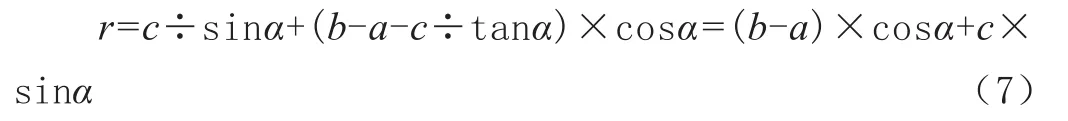

(1)根据数学平面几何原理及三角函数,可得下式:

根据已知条件(α>β,CD=C´D´)以及余弦函数在0°~90°内为递减函数,DE<D´E´,即在β角度时,凸轮尺远离工件表面;反之,可知凸轮尺深入工件内部,因此存在测量的极限角度α。

(2)根据三角函数关系,可得下式:

将CG=AC-AA´-GA´代入上式,可得角度与凸轮半径关系式如下:

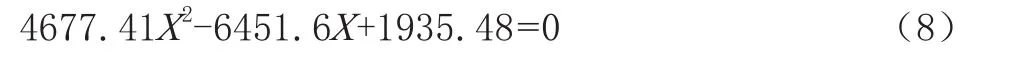

设 cosα=X,根据三角函数常用公式 sinα2+cosα2=1,将a=6.35、b=69.85、c=25.4、r=50.8(单位为mm)代入关系式,得出一元二次方程:

解得X1≈0.93,即α趋于0,与实际不符,应舍去;X2≈0.44,即α向下取整,取63°。

综上所述,焊检尺可测量的极限角度为α=63°。

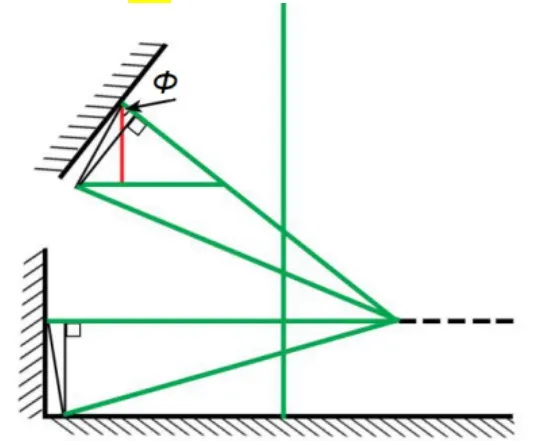

1.2 扇形凸轮尺无法测量焊脚尺寸问题

因焊脚尺寸原因,扇形尺无法测量焊脚尺寸(见图4)。当工件角度保持不变时,在可测量范围,焊检尺越接近焊缝,理论上测点位置越往上走,测量数值越大;焊检尺越远离焊缝,理论上测点位置越往下走,测量数值越小;当扇形凸轮尺旋转圆心与工件接触点连线垂直工件表面时,测量数值最小。测量范围数学模型见图5。

图4 无法测量

图5 测量范围内的数学模型

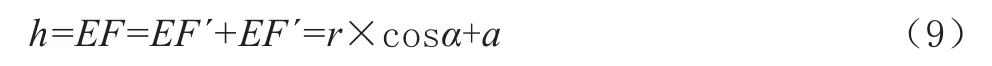

由图3可知,焊脚尺寸h计算公式为

由图5可知,在可测量的锐角范围内,焊检尺可测量的最小值公式为

焊检尺可测量的最小焊脚尺寸与工件角度存在相关性,随着φ的减少,焊检尺可测量的最小焊脚尺寸逐渐增大。

2 结论的适用性修正

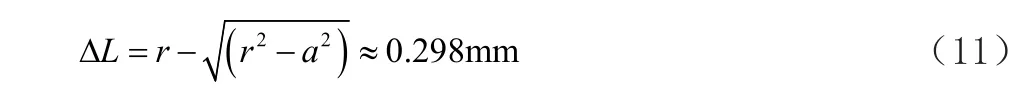

对于最小值公式,当φ趋近于90°时,hmin趋近于6.35,在直角焊缝时,焊检尺能够测量的最小焊脚尺寸为6.35mm,明显与实际情况相违背。通过实践与分析,发现模型的建立是基于接触倾斜的工件表面,而锐角焊缝顶部焊趾存在一定的厚度,实际测量接触部位是焊缝顶部焊趾,因此最小焊脚尺寸公式需要进行适用性修正。根据直角焊缝焊脚尺寸测量为0~25mm(见图6),计算出零位测量点与工件表面偏离距离ΔL:

图6 测量范围修正模型

在实际测量中此微小偏离量可以忽略不计。在φ角度的锐角中焊检尺圆弧切线偏离与直角时相同,即所形成的两个三角形是相等,从而得出锐角φ时两点高度差公式如下:

修正后公式如下:

3 实际应用意义

为了方便使用,利用修正后的公式,结合焊检尺测量焊脚尺寸精度(±0.5mm)测算出结果,见表1。

表1 锐角与焊脚尺寸对应表

在产品质量检查中,对于锐角焊缝以往常采用参考线法进行间接计算测量。对于范围以内产品角焊缝,参照表1,能够准确地编制检查工艺文件,减少焊前检查的标记环节,方便现场焊接检验,从而达到精细化施工和检验的目的。

———《扇形的认识》教学廖