超高长悬挑钢桁架支撑系统设计及结构影响性分析

彭 辉,王 昊

(山西五建集团有限公司,山西 太原 030013)

0 引言

随着建筑业的快速发展,各类造型繁杂的建筑结构应用广泛,其中圆柱筒体结构外设计采用悬挑平台的建筑结构逐渐增多,该种建筑结构可作为观景平台使用,也可用于水文、气象、环境等的观测使用。

在圆柱筒体主体结构上,悬挑平台结合了传统施工工艺的施工原理及优点,设计一种附着式悬挑钢结构桁架主次梁支撑系统平台作为悬挑结构施工的模板架体支撑平台。从施工力学角度,该技术在施工过程中由于将附加荷载全部传递至竖向墙体,增加了一种承载能力极限状态的施工形态。因此,保证施工过程中主体结构、钢结构桁架支撑系统在安装、使用、拆除时的安全、稳定,使结构由施工状态平稳过渡至使用状态,是钢结构悬挑桁架主次梁支撑系统施工设计与施工控制考虑的主要问题。

1 工程概况

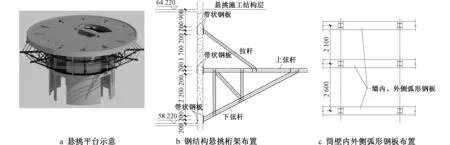

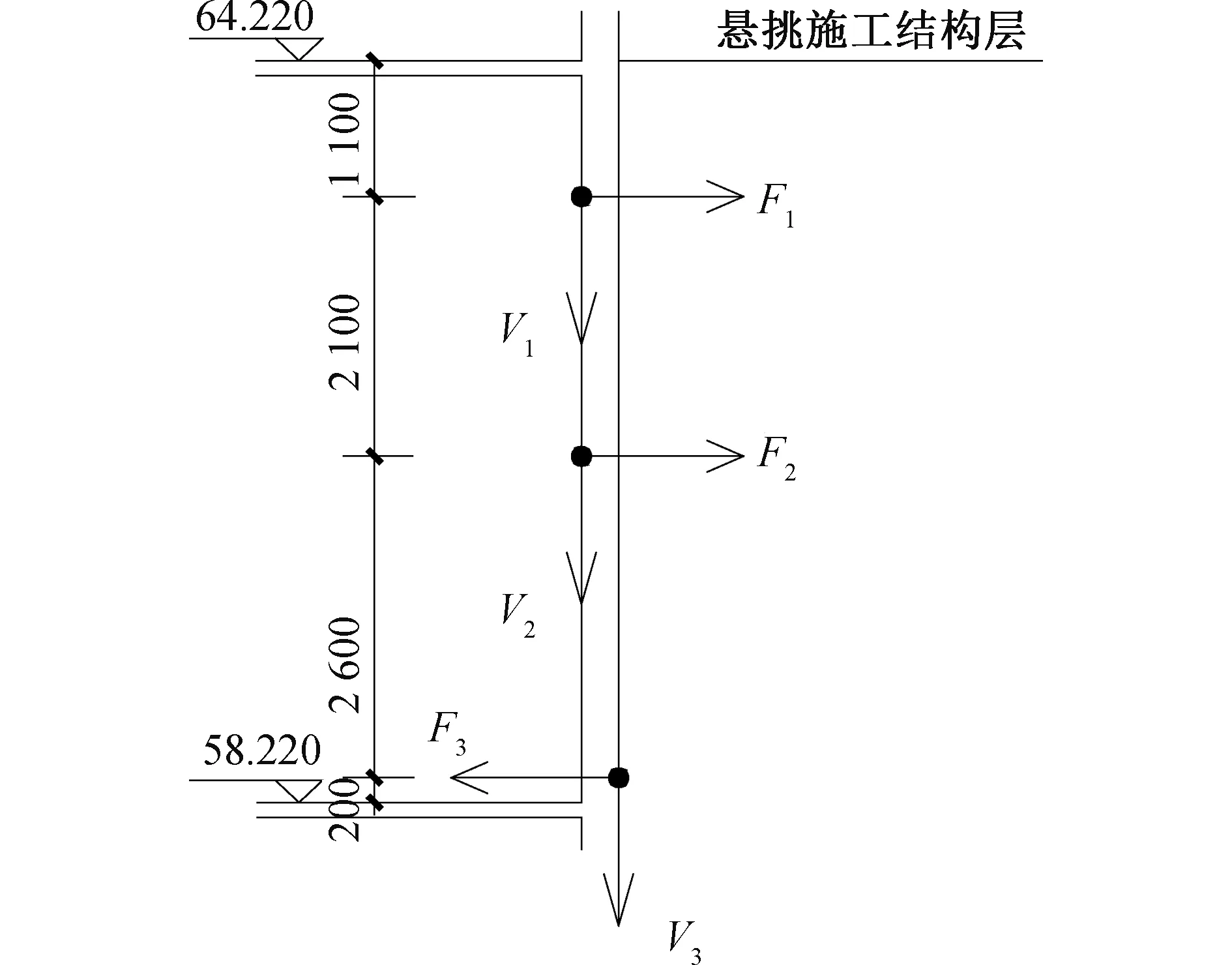

襄垣县水文气象环境综合监测台总建筑面积为4 109.91m2。地下1层,地上13层,标准层层高6m,总建筑高度72.3m。外形为筒体结构,3~11层半径为6m,板厚150mm,外墙厚300mm,标高64.220m处(11层顶)悬挑部分板厚120mm,悬挑尺寸4.5m,在悬挑平台下部1层层高范围内沿轴线方向有6个腋柱,如图1所示。

图1 悬挑平台及悬挑桁架布置示意

在第10层筒体墙上,搭设悬挑钢结构桁架支撑平台,上弦杆水平设置、下弦杆斜向设置,上弦杆的外端与下弦杆的外端焊接固定;腹杆焊接固定于上弦杆和下弦杆之间,腹杆包括两根竖腹杆和一根斜腹杆,斜腹杆固定于两个竖腹杆之间。

型钢桁架围绕主体结构的外围布置一圈,相邻型钢桁架之间的夹角设置为30°,在钢结构桁架支撑锚固点位置处的筒体墙上内外侧安装弧形钢带,桁架锚固端以锚板、高强螺栓、弧形钢带与主体结构锚固。型钢桁架全部安装完成后,再按径向由里向外进行横向工字钢的焊接,将各桁架支撑连接为稳固的整体。

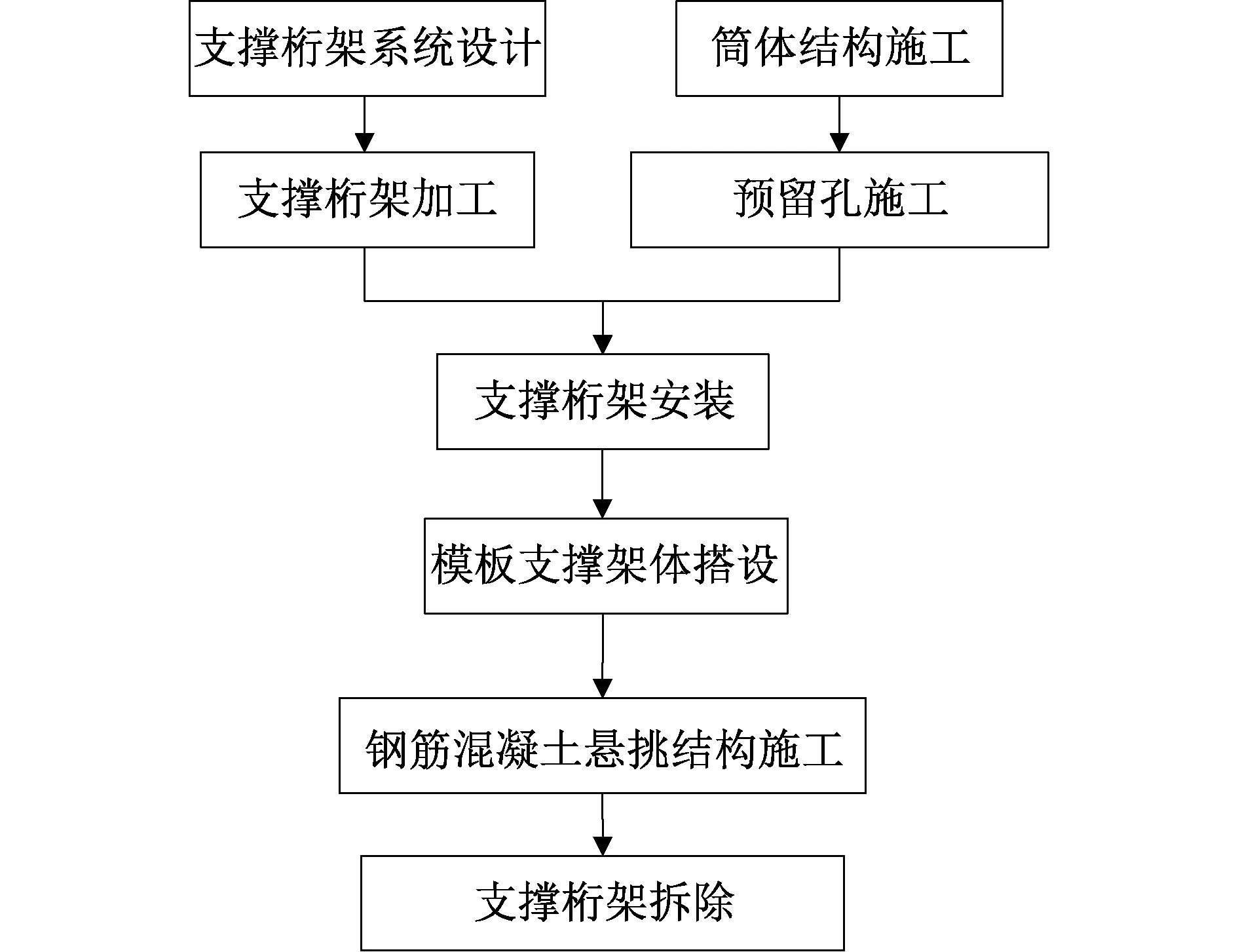

2 施工工艺流程

钢结构悬挑桁架支撑系统施工工艺包括支撑桁架系统设计、支撑桁架加工、预留孔施工、支撑桁架安装、模板支撑架体搭设、钢筋混凝土悬挑结构施工、支撑桁架拆除等,工艺流程如图2所示。

图2 施工工艺流程

3 钢支撑安装要点及影响性分析

3.1 支撑桁架系统设计、加工与安装

1)按照悬挑平台结构设计尺寸,结合相关施工工况和模板支撑架体设计,拟定钢结构悬挑桁架支撑系统空间构造。按照各工况进行受力分析,分析内容应包括:杆件强度及刚度、结构局部及整体稳定性、锚固点强度,筒体结构局部承压、结构墙体的应力分析。

2)根据计算结果对施工可行性复核后,进行钢结构详图深化设计。详图深化过程中应结合主体结构的实际施工偏差考虑钢结构桁架支撑安装施工偏差控制、特殊部位构造补强、安全防护等要求。

3)严格按照施工图纸进行加工,根据GB 50205—2020《钢结构工程施工质量验收标准》的相关要求对桁架进行验收,加强对工厂加工及现场焊接焊缝质量的检查,严格按照焊缝等级要求进行超声波探伤检验。

4)钢结构支撑桁架完成后,以下部结构施工搭设的悬挑脚手架作为钢结构支撑桁架的安装操作平台。悬挑脚手架设计按照钢结构支撑桁架操作荷载进行复核验算。

5)焊接好的型钢桁架全部安装完成后,再按径向由里向外的顺序进行横向工字钢焊接,横向工字钢在型钢桁架处接头,将工字钢按实际角度加工成斜面,两两相对满焊连接为整体。

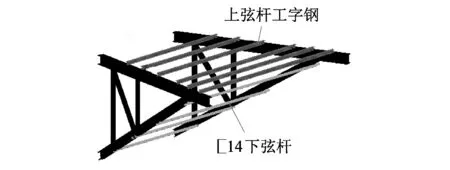

6)为保证单榀桁架下弦杆平面外稳定性,采用[14,按照上弦杆铺设横向工字钢长度将每两个单榀桁架下弦杆进行水平向连接,形成单元式型钢桁架,槽钢间距为1 500mm, 节点焊接(搭接区满焊),双榀桁架夹角为30°(见图3)。

图3 单元式桁架模型

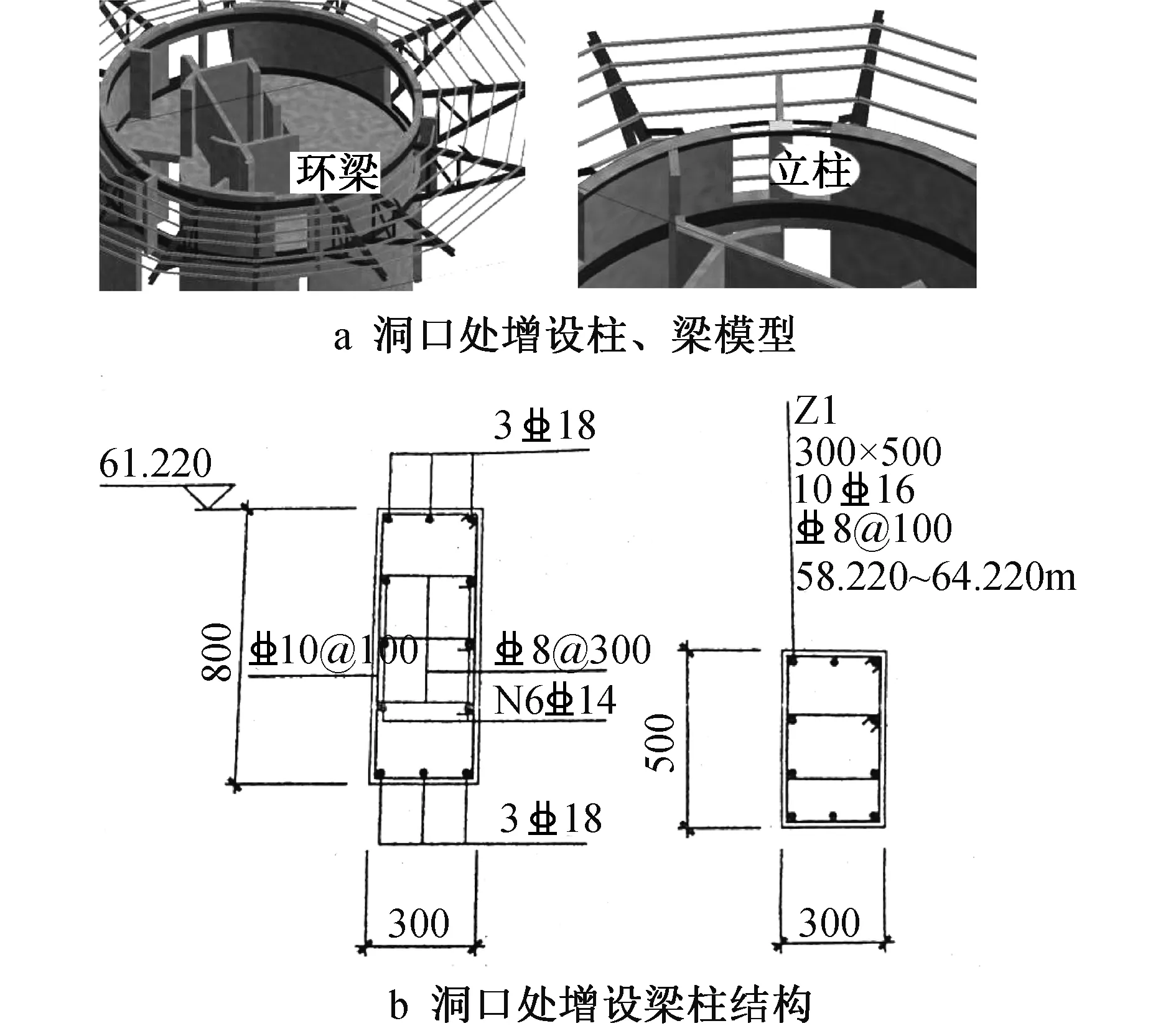

3.2 圆柱筒体外侧空洞增设钢筋混凝土梁、柱

在最大洞口(5 970mm×5 000mm)部位,单元式桁架无法安装(单元桁架内环尺寸小于洞口宽度),在筒体结构洞口处沿环向及竖向分别设置1道环形梁及立柱,为桁架架设提供支撑结构并用环形钢带约束筒体,增强结构刚度。

图4 洞口增设柱梁构造

3.3 结构影响性分析

采用ABAQUS6.13有限元分析软件,分析混凝土筒壁和环状钢板在施工桁架荷载作用下锚固位置的变形和应力。主要参数设置如下。

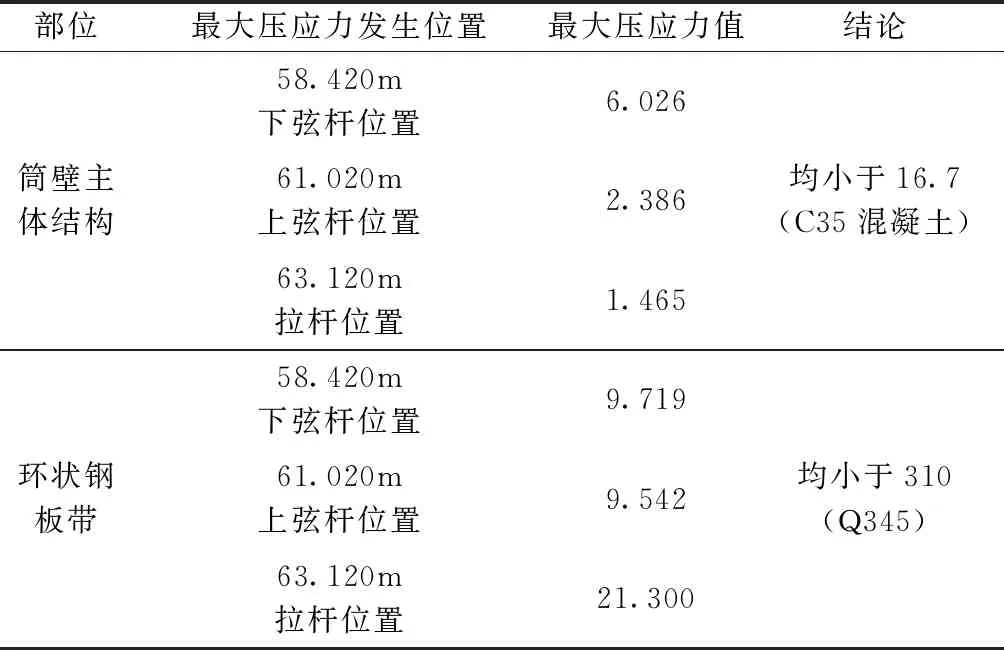

1)荷载组合 根据实际情况,考虑主体结构自重,桁架、平台、模板支撑架体自重,施工操作荷载,设备荷载等。依据GB 50009—2012《建筑结构荷载规范》考虑当地风荷载。对结构强度和刚度分别采用基本组合和标准组合进行验算。根据桁架拉杆、上弦杆和下弦杆内力设计值计算出作用于筒壁的拉/压力和剪力,如图5所示。

图5 模型计算简图

2)模型建立 筒壁混凝土墙和带状钢板采用八节点四面体单元C3D8R实体单元进行模拟分析。气象环境综合监测台半径为3 000mm,筒壁壁厚300mm,由标高58.220~64.220m层筒体进行分析,楼层处设120mm厚混凝土板,暗梁底设固定支座约束。由于仅考虑锚固位置筒壁局部影响,故模型中忽略筒壁开洞的情况。筒壁采用C35混凝土,弹性模量为3.0×104N/mm2,泊松比为0.2;环状钢板宽度400mm,厚度为15mm,采用Q345钢,弹性模量为2.06×105N/mm2,泊松比为0.3,设置在锚固位置筒壁内侧和外侧,共3道。

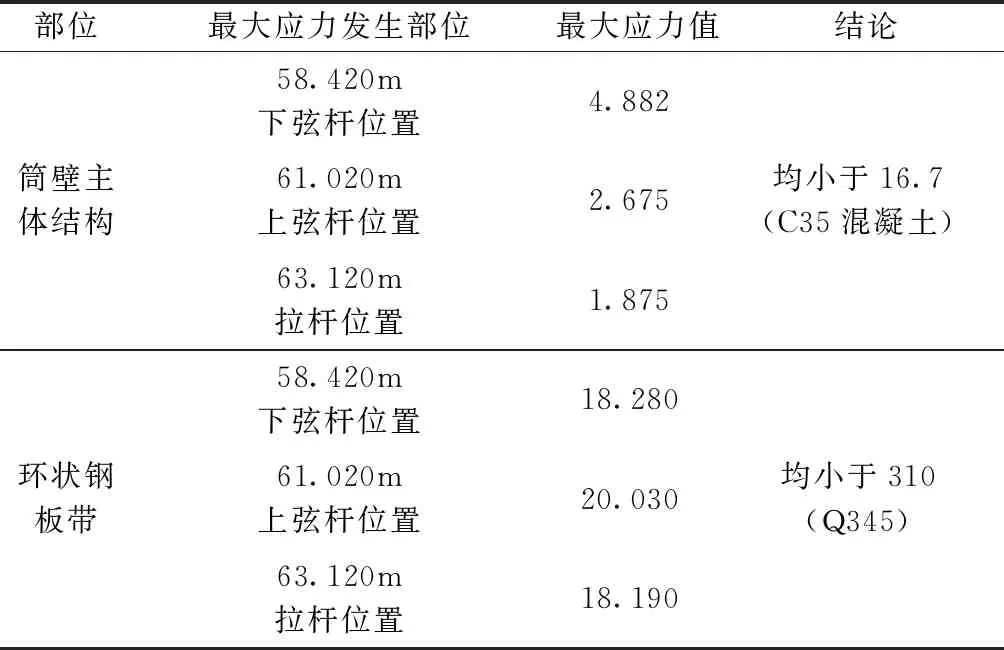

3)荷载计算 施加荷载选择了3榀悬臂桁架,研究筒壁局部效应,计算锚固位置悬臂桁架荷载作用对筒壁的影响。外荷载根据悬挑桁架最不利荷载组合下轴力和剪力计算得到,按桁架杆端节点板面积换算成均布荷载施加在带状钢板同节点板尺寸区域。计算所得荷载在标高58.420m(下弦杆锚固位置),61.020m(上弦杆锚固位置),63.120m(拉杆锚固位置)处依次为-5.45,3.17,1.87N/mm2,剪力依次为348.18,94.5,152.6kN,其中压力正值为筒内壁受压,负值为筒外壁受压,剪力正值为向下,施加在筒壁上。筒壁施工桁架荷载作用下变形与应力如表1,2所示。

表1 筒壁施工桁架荷载作用下变形 mm

表2 筒壁施工桁架荷载作用下mise应力 N·mm-2

环状板带施工桁架荷载作用下最大压应力计算结果如表3所示。

表3 环状钢板带施工桁架荷载作用下最大压应力 N·mm-2

4 钢结构桁架安装施工控制方法

1)施工控制的核心是精确控制桁架结构的安装精度与变形,在正式安装前先在3层筒体墙结构相同位置处安装2榀桁架,再在其上部进行等荷载堆载试验,测定桁架及锚固点处的变形及位移。实测数据不仅可作为理论计算数据的校核,也为钢结构支撑桁架的正式安装提供起拱预设值及采集桁架安装偏差数据。

2)各关键施工步骤指标主要包括:单榀桁架出厂尺寸偏差、变形,分块起吊安装、锚固点的轴线位置偏差、角度偏差、变形;横向工字钢连为整体的合龙位置偏差等。

3)根据预压堆载变形值确定各桁架结构的预起拱值,根据精度要求分块吊装每榀桁架,在传统测量技术的基础上结合新型测量技术,通过高精度测量与精细控制实现精确定位安装。待全部钢结构支撑桁架安装完成,复测调平后进行横向工字钢焊接,按径向由里向外进行横向工字钢的焊接,横向工字钢在型钢桁架处接头,将工字钢按实际角度加工成斜面,两两相对满焊。

4)在横向工字钢上间距1m焊接∟50×5,同时每个型钢桁架上设置I14作为拉杆,拉杆的一端固定有锚板且通过高强螺栓与圆筒主体结构固定连接,拉杆的另一端按实际角度加工成斜面并与型钢桁架满焊。

5 结语

襄垣县水文气象环境综合监测台项目首次采用悬挑钢结构桁架主次梁支撑系统,为上部模板支撑架提供稳定可靠的支撑平台,与传统施工工艺相比该施工方法经济合理,施工安装快捷,安全及可操作性强,具有优良的推广使用价值。提出了一种在原结构设计上附加重型荷载桁架支撑平台的设计方案和结构受力分析方法,并提出了符合设计工况的有限元实体模型,对受力部位筒体结构进行应力应变分析。施工监测结果表明,理论分析与工程实际施工工况吻合,结构受力分析结果准确,验证了支撑平台设计方案的可行性,及有限元分析模型对因施工措施附加于原设计结构荷载分析方法、施工过程模拟的有效性。