网架在狭窄空间内无支撑分块吊装施工技术

杜 琦,陈 萌,李松茂,程叙埕,翟永林

(中建科工集团有限公司,四川 成都 610040)

1 工程概况

成都天府国际机场位于成都市东南方向的简阳市芦葭镇。T1航站楼平面尺寸1 285m×531m,建筑高度45m,总建筑面积约33.7万m2,由中央的D区大厅和外侧的A,B,C区3条指廊组成。航站楼地上4层(局部5层),地下局部管廊1层,共5层。土建楼层采用现浇钢筋混凝土框架结构,柱下独立柱基或挖孔灌注桩基础。钢结构屋盖采用标准高度为4m的正放四角锥焊接球网架。网架支撑于164根钢管混凝土柱上方,室外钢柱通过V形支撑与土建梁内钢骨梁相连(见图1)。

图1 T1航站楼网架示意

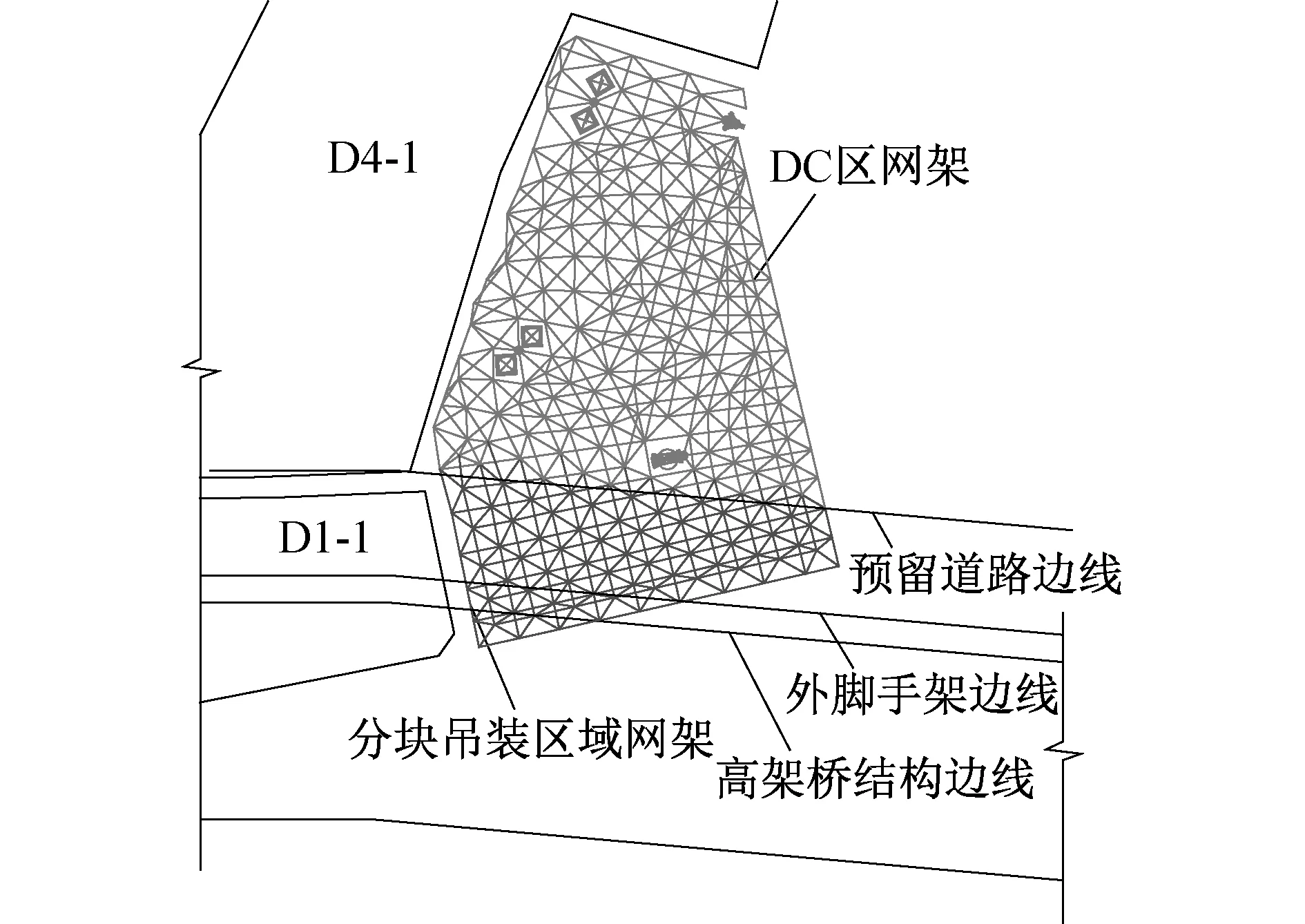

本项目D区大厅网架采用“超大型液压同步提升技术”进行网架分区整体提升施工。DC区网架原计划共设置5个提升吊点,2个吊点设置于钢柱柱顶上方,3个吊点设置于临时提升胎架上方。由于其他专业占用DC区场地作为进料口,且高架桥上引桥施工及外脚手架搭设,应指挥部要求预留12m宽施工道路直至高架桥施工完毕,DC区网架无法随整体网架一同提升,故采取预留施工,DC区不受结构和道路占用影响的网架可在地面拼装完成后率先提升至设计标高。DC预留区网架平面分布如图2所示。

图2 DC预留区网架平面分布

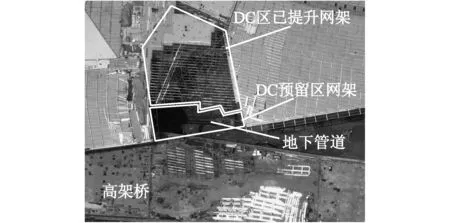

受影响范围的预留区网架需要待高架桥桥面施工完毕后,采用260t汽车式起重机吊运25t汽车式起重机至桥面上方,25t汽车式起重机在高架桥桥面进行网架拼装施工。网架拼装完毕后,采用260t汽车式起重机在地面进行网架分块吊装施工(见图3)。

图3 DC预留区网架平面分布

2 网架安装施工

2.1 施工重难点

1)由于地下管网开挖沟槽施工,导致上方网架无法进行原位拼装施工。

2)高架桥第3联桥面施工时,满堂脚手架支撑体系占用施工道路,占用路宽12m,导致大型吊装设备无法进入场地进行网架分块吊装施工。

3)DC预留区网架分块吊装受高架桥、DC区网架已提升部分、C1区指廊影响,导致分块网架、高架桥桥面及屋盖网架易与吊装设备大臂发生卡臂情况。

4)为保证屋面、幕墙正常施工,需在规定期限内进行DC预留区网架工作面移交。

根据以上重难点进行积极应对,制定对策及措施如下: ①与业主及相关单位进行协商,保证航站楼施工关键工作的工期,为地下管网及高架桥施工提供条件,DC预留区网架延后施工; ②待高架桥第3联桥面施工完毕,混凝土强度达到设计要求,拆除满堂脚手架并清理桥面材料后,采用260t汽车式起重机吊运25t汽车式起重机上桥面进行分块网架拼装施工; ③合理安排分块网架吊装顺序及260t汽车式起重机站位,避免卡臂,分块网架能够做到1吊/d,3d内完成网架吊装施工,并保证相应工期节点。

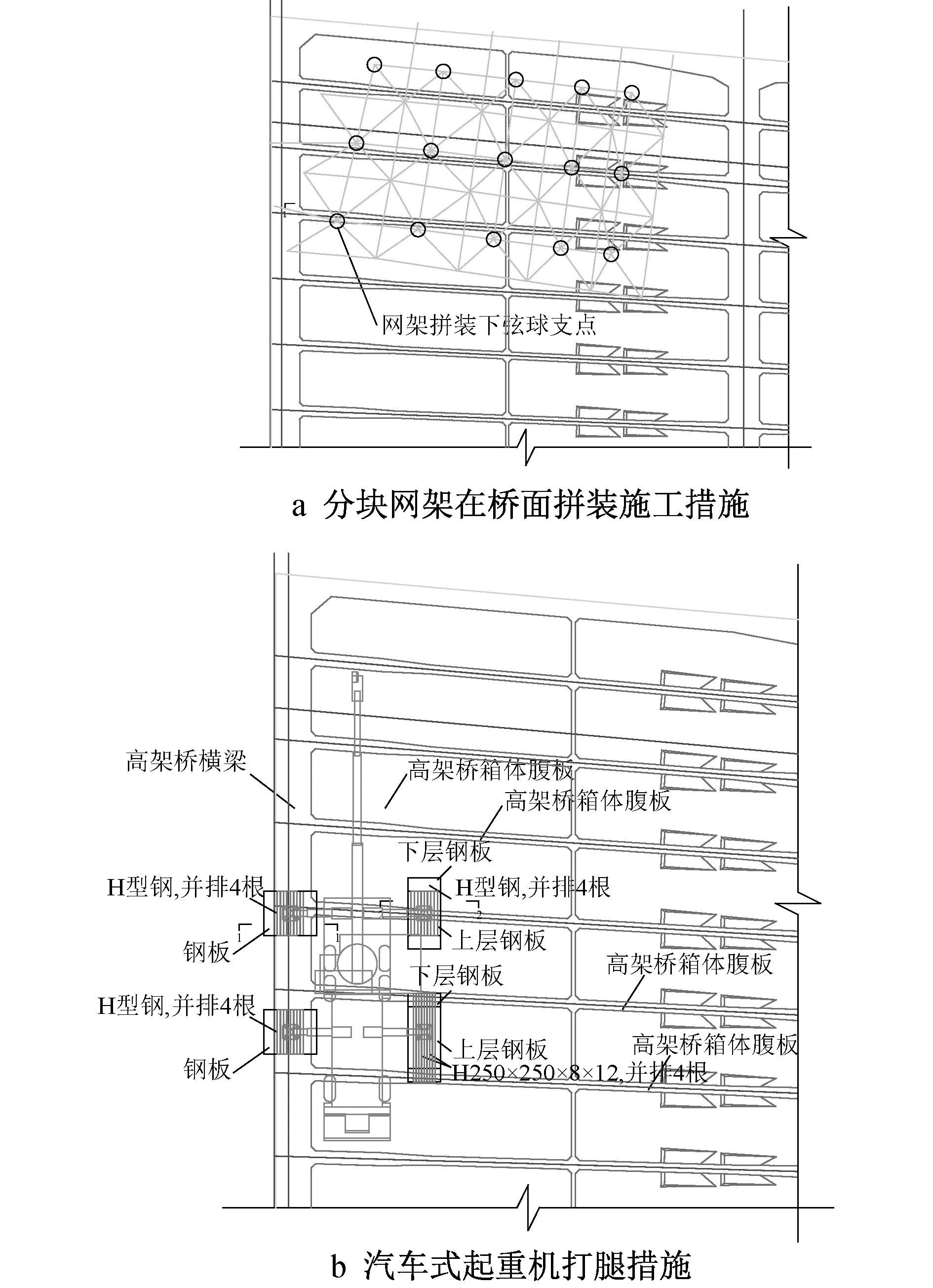

2.2 网架拼装施工措施

为保证25t汽车式起重机在高架桥桥面能够安全顺利完成分块网架拼装施工,对汽车式起重机打腿措施进行专项设计(见图4),并报请设计院审核同意后,按照相关措施设计进行现场施工。

图4 汽车式起重机打腿措施

2.3 网架吊装施工措施

1)网架整体安装流程

260t汽车式起重机(主臂长58.4m)吊运25t汽车式起重机上高架桥桥面→25t汽车式起重机在高架桥桥面进行分块网架拼装施工→260t汽车式起重机吊装第1块DC预留区分块网架,焊接完毕后松钩→260t汽车式起重机吊运第3块DC预留区分块网架下桥面,并放置于网架安装就位位置正下方地面→260t汽车式起重机移动站位,吊装第2块DC预留区分块网架,焊接完毕后松钩→260t汽车式起重机移动站位,吊装第3块DC预留区分块网架,焊接完毕后松钩。

2)吊装卡臂分析

根据现场施工条件,对260t汽车式起重机吊装工况进行分析(见表1),确保分块网架吊装顺利,按时完成。由表1可知,260t汽车式起重机在分块网架吊装过程中,均可保证一定卡臂安全距离,满足现场施工要求。

表1 起重机吊装工况

3 网架无支撑吊装施工验算

根据DC预留区施工方法,采用有限元结构分析软件对分块网架无支撑吊装施工进行模拟验算。

1)第1块网架施工验算 吊装网架单元端部的下挠变形最大,最大竖向变形14.71mm 2)第2块网架施工验算 吊装网架单元端部的下挠变形最大,最大竖向变形14.75mm 3)第3块网架施工验算 吊装网架单元端部的下挠变形最大,最大竖向变形7.93mm 根据网架无支撑吊装变形验算结果,现场采用分块网架无支撑吊装施工,满足网架变形要求。采用该方法节约现场安装支撑胎架6组,约132m,质量约60t,从而达到节约拼装时间7d、安装时间9d、拆除时间9d;节约成本62 800元。该方法的应用对于工期紧、现场场地空间狭窄情况下网架分块吊装施工成效较为明显,对后续类似情况下网架结构安装施工具有较为良好的借鉴意义。4 结语