高埋深土压平衡盾构主驱动密封改造关键技术

王纯亮/WANG Chun-liang

(中铁隧道局集团有限公司,广东 广州 511458)

随着我国地下空间的开发利用和交通、能源等基础设施建设的大规模快速发展,盾构法隧道技术在穿江越海交通隧道领域得到了迅速的发展。随着技术的发展,盾构隧道直径、掘进长度、开挖深度和水压也在不断增加,大直径盾构应用技术也越来越成熟。大直径盾构隧道施工已成为水系发达地区交通联络的首选方案。

目前,大直径盾构制造和施工技术比较成熟。随着社会的发展,一些超大直径隧道工程也应运而生。随着施工的深入,国内外单位在大直径盾构制造和施工技术方面都进行了很多研究,取得了不错的成绩,但仍然存在不少问题需要解决。

盾构设计理念不同,而主驱动密封的形式也有差异。但最终是要保证唇口与主驱动耐磨钢环密贴性;通过注入油脂的作用保证密封效果,并增加润滑以降低摩擦发热和密封磨损,并最终能抵御前仓的压力。

1 盾构主驱动密封构成与机理

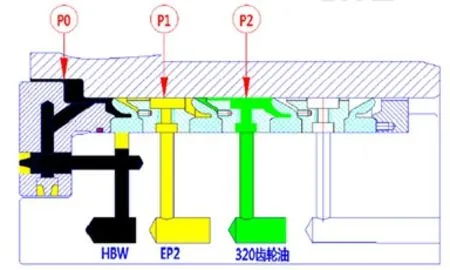

为了达到良好的密封效果,大多采用不同的密封结构组合成密封系统,实现土仓内水土压力和主驱动箱内驱动组件的有效隔离。密封系统主要形式有:①迷宫密封内HBW+EP2+320#齿轮油+泄露检测腔;②迷宫密封内HBW+68#液压油+68#液压油+泄露检测腔;③迷宫密封内HBW+NLGI2 油脂+46#液压油+泄露检测腔。

不同的盾构厂家或者密封制造厂家对密封机理的认识不同,设计出不同主驱动密封系统,这些密封系统具备不同的优缺点。为了更好地理解不同组合的密封系统的性能,需要弄清楚基本的密封结构的作用机理。

首先,不论哪种密封系统的设计,只要符合密封作用的机理在一定的使用环境下均能达到设计目的;其次,主驱动密封系统运转过程中,各密封腔的压力监测非常重要,当发现压力异常时,要及时根据密封设计的要求做相关的调整;最后,在主驱动密封系统的装配过程中要保证各个密封单元的良好工作状态,防止唇形密封的唇口预压紧不一致,唇口扭转或者运转过程中密封的整体旋转等不良安装状态。

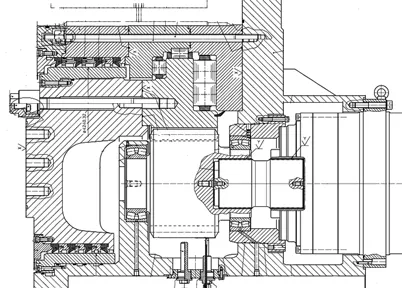

某泥水盾构主驱动密封结构如图1 所示,从结构来说,该盾构主驱动密封采用的是3 道唇形密封形式,配合HBW 油脂和EP2 油脂的注入,从而阻止外界杂质的进入,起到密封的作用。密封圈的工作压力为预压紧力与外界土仓压力之和。当盾构土仓内压力增大时,密封更加紧贴主驱动的耐磨钢环,密封性能增强。当土仓压力进一步中增大时,密封可能会出现唇口翻边,密封失效,倘若压力再增大也会出现密封被击穿现象。

图1 某盾构驱动密封结构图

2 主驱动系统故障及分析

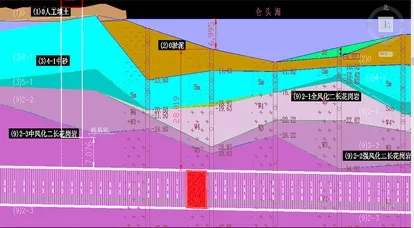

该盾构于2019 年4 月始发掘进,发现故障时已掘进122 环,刀盘所处位置隧顶埋深28m,水深约7m;掌子面地层为全断面中风化花岗岩,掌子面稳定无明显来水,切口环4 点方向存在后方来水约7m3/h,来水为清水无夹杂泥沙现象,地质状况如图2 所示。

图2 盾构施工地层图

掘进施工期间,按照管理规定多次对主驱动齿轮油进行抽样检测,结果正常,主驱动系统各部件运转正常。经过5 天开仓换刀作业后,准备恢复掘进,过程中齿轮油泵多次跳闸,流量监测系统显示流量为0,停机检查齿轮油系统各部件工作正常,拆解流量计时发现齿轮油样异常,随后将底部球阀打开后,发现有清水流出,排出约1000mL 清水后有油液流出,油液为黄色,粘度较高,目测无法正常使用。检查主驱动HBW 和EP2 油脂注入情况,HBW 油脂阀和EP2 黄油分配阀均有油注入。随后准备更换齿轮油,放油13桶左右。期间HBW 和EP2 油脂间断性注入,齿轮油放完后,加入液压油3 桶,准备清洗轴承齿轮箱,发现齿轮油箱底部有清水,水量在100L 左右,排完后5min 左右有进水,立即通知主控室把仓内压力由3.4bar 降为0bar,降为0 后无进水。项目部立即指派技术和维保人员采取以下措施,确定进水原因。

1)拆除热交换器齿轮油管,没有发现有水进入油管中,将热交换器水管拆除,加7bar 压缩空气后热交换器正常保压,无泄漏。

2)检查11 个减速机油位正常,无水串通现象。

3)检查HBW、EP2、油脂分配阀注入量,注入量正常。

4)所有管路连接检查结果与图纸相符正确。

5)通过仓内逐步加压检查主驱动密封是否损坏,打开主轴承上泄漏油口,仓内开始逐步加压,每次加压0.2bar,并同步观察主轴承油口泄漏情况。当加至1.0bar时,泄漏油口有清水流出,怀疑主驱动密封失效。

经讨论认为,造成此次故障的原因如下。

1)主驱动密封因外界压力受损,密封作用失效。土仓内压力过高导致密封唇口翻边,密封与主驱动耐磨钢环之间形成通道,泥沙进入到齿轮腔中。或者土仓压力过高直接将密封击穿,泥沙直接通过破损面。

2)主驱动密封磨损。密封油脂注入量不足,则土层中的泥砂会进入润滑通道,磨损主驱动唇形密封。

3)齿轮箱中传动部件磨损,金属磨粒从后部进入到密封腔中,铁屑等颗粒夹杂在密封和耐磨钢环之间,在运动的过程中导致了密封受损。

4)其他非使用原因。存在着由于密封质量本身原因导致密封受损;或者在工厂装配的过程中密封没有正确安装,导致密封的密封性能下降。

3 主驱动密封系统改造技术

根据现场的实际情况,项目部决定更换主驱动密封件,从密封件的进场验收到组装完成试掘进采取了一系列的措施,保证维修、装配和后续使用的质量。

3.1 密封采购与装配

主轴承密封通过海瑞克公司采购原装merkel密封件,配件到场后项目部联合盾构售后人员共同对密封外观及报关单进行验收工作,确保密封质量良好。

密封安装工作由具有丰富装配经验的人员进行,项目部技术人员全程监督安装质量,每个密封件安装完成后,技术人员和装配人员分别用深度尺测量安装情况并形成记录。安装密封时,同时对各油脂孔道进行疏通,确保各油脂孔孔道出脂量正常满足施工要求。技术人员全程监督,并形成记录。

3.2 主驱动密封系统的改造

3.2.1 增加压力检测装置

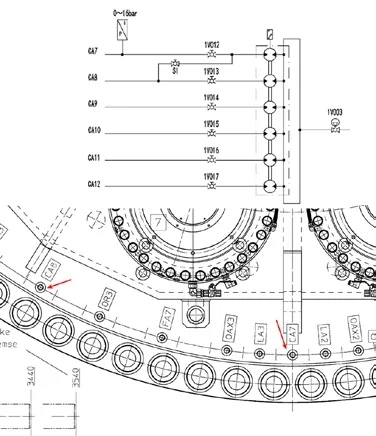

在HBW、EP2 油脂腔加装压力传感器,实时监测油脂腔压力,压力异常时报警,确保油脂正常注入,有效保护密封。原机迷宫密封系统和主驱动密封润滑系统均没有压力检测能力,需要增加压力传感器,对HBW 和EP2 油脂腔内的压力进行监控。具体的加装方式如下。

1)在HBW 的注入点(图3)C7 进口处增加三通接头,三通接头的一个口用来安装压力传感器,另一个口连接原球阀1V012;另在球阀1V012 后部增加三通接头,其中一个口连接至马达分配器的原输出口,另一个口安装球阀S1 连接到相邻的注入口CA8 处。

图3 HBW油脂注入点

现场需要检测压力时,可将球阀1V012(常开)关闭,球阀S1(常闭)打开,待压力稳定后,读取传感器数值,作为实际值,检测完毕后,将球阀恢复原始状态,可继续掘进。球阀1V012、S1 后期可更改为电磁阀,以实现自动控制。

2)EP2 的压力传感器加装与HBW 类似,参考图4 所示。现场需要检测压力时,可将球阀W1(常开)关闭,球阀W2(常闭)打开,待传感器压力稳定后,读取传感器数值作为实际值。检测完毕后,将球阀恢复原始状态,可继续掘进。球阀W1、W2 后期可更改为电磁阀,以实现自动控制。

图4 EP2油脂注入点

3.2.2 泄漏腔检测

主驱动密封泄漏腔设计为每班正常巡检是否泄漏,在泄漏腔出口安装称重传感器,安装报警系统,实时监控泄漏,加大对主驱动密封保护。

3.2.3 增加EP2密封背压装置

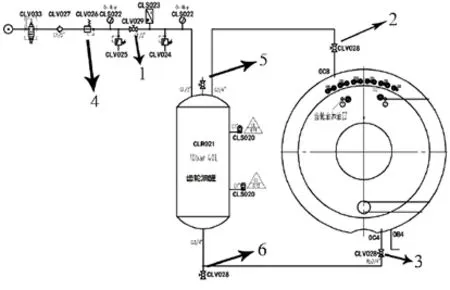

加装齿轮油罐,原理图如图5 所示,为EP2密封提供背压,防止唇型密封受压反向,同时提供一定的密封润滑作用,齿轮油密封保压腔常态保压1.5bar(图6)。具体操作如下。

图5 齿轮油罐保压操作示意图

图6 油脂腔压力指示

1)加油和放油。加油时关闭球阀6,打开球阀2、球阀3、球阀5,从球阀5 处加注齿轮油至报警消失;齿轮油罐放油时打开球阀5、球阀6进行放油。

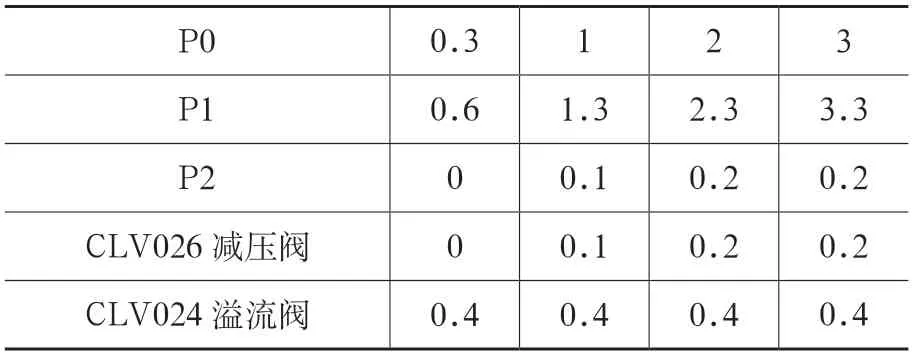

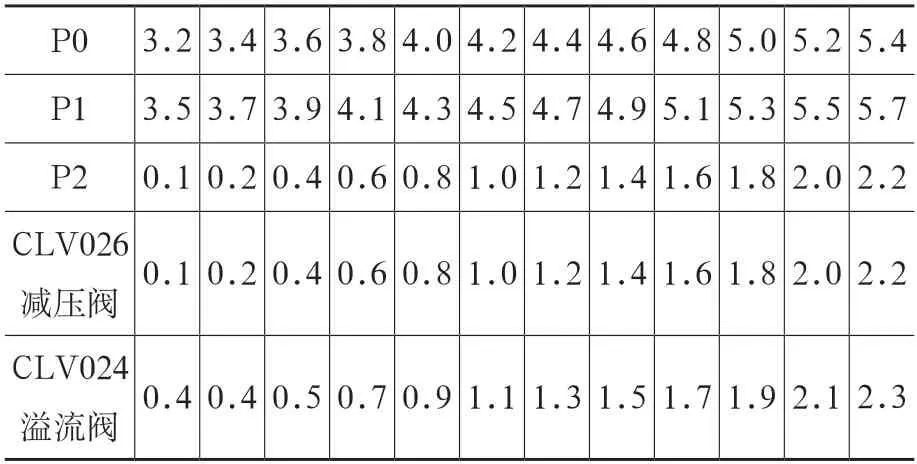

2)掘进过程中的充气充压操作①关闭球阀1、球阀2、球阀3,打开球阀5 放气,放完气后关闭球阀5;②根据实际情况调节减压阀4 至需要的压力,具体见表1 和表2;③打开球阀1、球阀2、球阀3。

表1 前方水土压力低于2.7bar时压力设定(单位:bar)

表2 前方水土压力高于2.7bar时压力设定(单位:bar)

3)主驱动内外密封保压装置由手动控制改为自动控制,保证密封完好。

根据施工情况,每天对主驱动齿轮油样进行检测,对主轴承、驱动电机、减速机进行相关参数检测,并作好详细记录。

4 工程实践

该盾构更换主驱动密封后,到目前为止已完成了一定量的掘进任务,主驱动系统状况良好,润滑系统工作正常,油脂系统工作压力、油脂消耗量均在合理范围内,没有出现过较大故障。在施工过程中已经加大对主驱动密封润滑的监测,对油脂注入量和泄漏实时监测。并加大了对润滑系统各部分的维保工作,以保证润滑系统工作的有效性。定期对齿轮油取样分析,通过水分、粘度和金属磨粒分析,判断主驱动密封效果和内部传动部件磨损情况。通过设备配置的监测手段和施工管理双管齐下,保证盾构主驱动密封的完好性。

5 结论

盾构施工是地下作业,密封部件损坏后很难更换,除了优化密封系统设计,还要在装配、使用过程中进行实时监控影响密封使用性能的不利因素,保证密封系统正常工作。

在施工过程中,密封系统对岩石、泥砂、水等非常敏感,密封润滑系统必须要持续正常的工作,各工作参数要满足设计要求,各密封腔的压力监测很重要,当发生压力异常时,及时采取措施保证密封不受损坏。