基于精益生产理念的PC工厂产线规划研究

黄 岸,唐柏意,李经纬,邓亚湘

HUANG An,TANG Bo-yi,LI Jing-wei,DENG Ya-xiang

(中民筑友有限公司,湖南 长沙 410152)

装配式建筑是制造业和建筑业跨界融合形成的新模式,能够大幅提高建筑产品质量、节省原材料和能源,减少粉尘和噪声污染,能够大大改善传统建筑工人的劳动强度和工作环境,是我国建筑业发展的方向。构件预制化生产是装配式建筑的核心环节,PC 构件增项是造成装配式建筑比传统现浇建筑成本偏高的最主要因素之一。落后的技术体系、不成熟的生产工艺及错漏的管理模式等都会对其费用造成影响,构件厂不均衡竞争和构件厂的建设投资直接导致预制构件定价较高等。

訚军指出降低PC 制造的成本需要从4 个方面着手:①要严格控制生产基地的固定资产投资;②要严控单方人工费;③要严控模具成本;④要严控PC 构件的生产时间。

本文采用精益成本管理的基本概念,从工厂产线规划、布局规划等方面开展研究,设计了新型双进双出双循环生产线,对比分析了单进单出、单进双出及双进单出3 种类型生产线平衡率,并以双进双出双循环生产线为核心规划了某PC 工厂。与同类型工厂相比,具有生产效率高、适应构件类型多等特点,为降低装配式建筑PC构件成本提供了一种切实可行的方案。

1 双进单出双循环模式PC构件柔性生产线

目前PC 工厂存在不同的生产线类型以实现PC 构件的自动化生产,但大部分流水生产线只能同时生产某一种特定的构件,若出现设备故障需要整条生产线停运,从而影响生产效率;另外,这些生产线普遍存在单位生产面积的产能较低,占地面积大等缺点。为适应PC 构件生产批量小、品种多的生产特点,在充分研究PC 构件生产工艺的基础上,研发了一种有效提高预制构件生产效率与产能的PC 生产线。

现有夹心保温外墙板的生产工艺流程一般包括:清洁模具、喷油划线、安装模具、安装钢筋网、一次浇筑振捣混凝土、赶平混凝土、铺保温板、安装连接件、铺钢筋网、二次浇筑振捣混凝土、赶平、预养护、磨平、养护窑养护、脱模、吊装等。

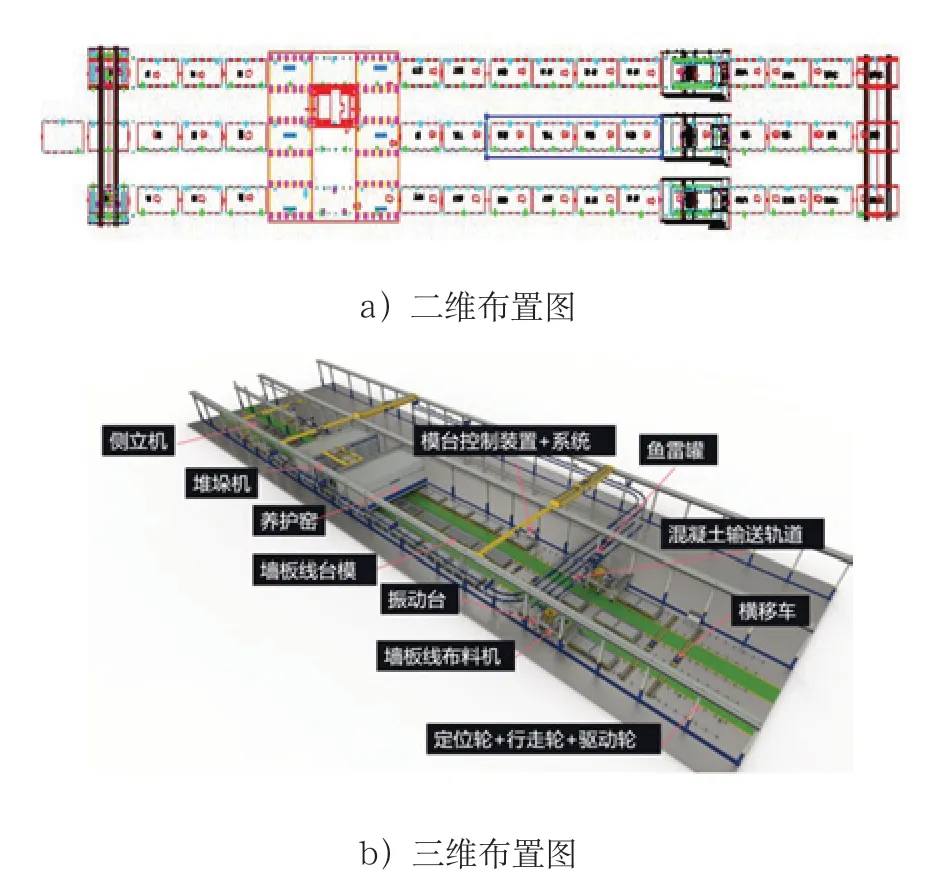

以单墙板为例,按照构件流水线作业工艺要求,将生产中作业内容多的工序形成两条外侧生产线,具体包括清洁模具、喷油划线、安装模具、安装钢筋网、预留预埋、浇筑振捣混凝土、赶平等,外侧两条生产线完成所有工序后汇集到中间生产线完成初凝、抹面、养护等工序,脱模后再分流到外侧两条生产线完成吊装等工序,3条生产线的循环生产方式形成双循环墙板生产线(图1)。该生产线变形后还可以满足叠合楼板、三明治板等的柔性化生产。该生产线产线布局特点如下。

图1 双进单出双循环模式PC构件柔性生产线

1)可生产叠合楼板,内外墙板(单板),三明治板。

2)双进单出,设计节拍10min,单位面积产能大。

3)工位设置合理,产线平衡率高,可视需求增加预养护窑。

4)物流顺畅,生产效率高。装拆模工位同侧,模具流转效率高;钢筋可实现半自动上线;线端出板,适合端部堆场。

2 PC构件流水线平衡

在精益生产中对生产线的平衡率分析和改善有助于提高生产线生产效率、降低生产成本、消除浪费。生产线平衡即是对一定生产工艺条件下的全部工序进行平均化,调整作业负荷,使得各工序作业时间尽可能相近的技术手段与方法[6~7]。

从图2剥落断口宏观形貌可以看出,断面出现呈弯曲并相互平行的沟槽状花样,与裂纹扩展方向垂直,是裂纹扩展时留下的微观痕迹,属于明显弧形疲劳辉纹,其反向指向裂纹源(A区域),疲劳裂纹从A区域向B方向扩展,形成一个疲劳扩展带(AB),与此同时AB裂纹两侧向C方向扩展,最终导致大面积剥落,疲劳扩展带见图2中光滑的氧化区域所示。从剥落断口宏观形貌进行分析得出,剥落裂纹的起始位置处于支承辊淬硬层厚度位置,然后沿着剪切应力方向扩展,直至剥落。因此,该支承辊失效形式属典型的疲劳剥落失效。剥落是从支承辊次表层开始,由疲劳裂纹顺着剪切面扩展而形成。

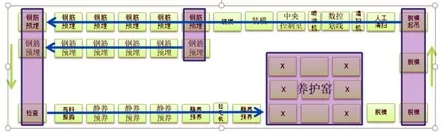

生产线平衡率=(各工序时间总和/(工站数×瓶颈工序时间))×100%,可知决定生产线的作业周期的工序时间只有1 个,即最长工序时间——瓶颈工序时间,同时需要区分瓶颈时间与节拍时间。目前市场上有PC 构件生产线有单进单出、单进双出、双进双出等几种类型,如图2~图4所示。3种生产线工位人数、节拍安排统计如下表1所示。

图2 单进单出PC生产线

图3 单进双出PC生产线

图4 双进单出PC生产线

表1 常见PC工厂生产线主要数据

由生产线平衡公式计算得出单进单出、单进双出和双进单出3 种模式下的生产线很频率分别为:19.7%、22.7%、28.3%。在同一工生产工艺下,双进单出生产线更能够提高生产效率。与制造业其他生产线生产平衡率达到70%~80%相比,装配式建筑PC构件生产线平衡率还比较低,这与PC 构件生产工艺及目前构件标准化程度不高等原因有关。

3 柔性化PC构件生产车间系统规划

基于精益生产理念,在工艺设计方面,厂房工艺布局充分考虑物流路径规划问题,各原材料实现集中存放、加工处理、齐套配送,并保证物流路径最短,使原材料供应不会成为影响生产效率的瓶颈。生产工艺充分考虑复杂构件的多样性,采用柔性生产线满足不同复杂构件的生产,规划生产构件类型能够生产三明治墙板、单墙板、叠合板、楼梯、阳台、飘窗及其他构件。

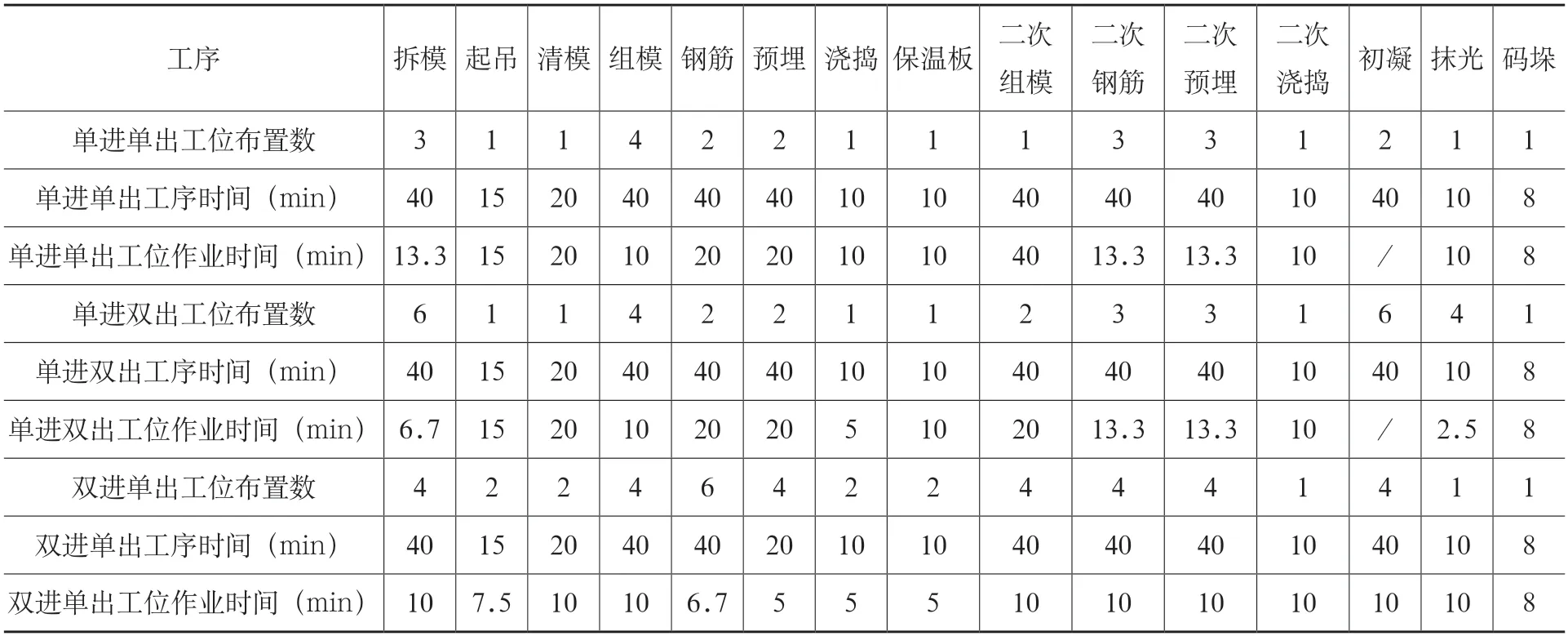

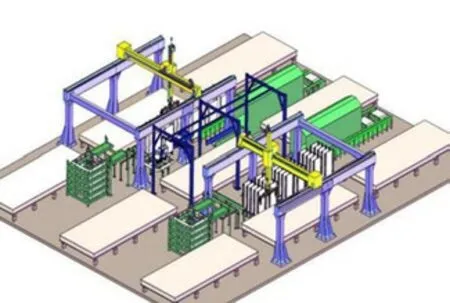

如图5 所示,PC 工厂规划4 条生产线、一个室外堆场,4 条生产线分别为墙板生产线1 条、固定台模生产线1 条、钢筋与混凝土生产线1 条、预应力叠合板生产线1 条。

图5 基于双循环生产线的柔性化PC构件生产车间

柔性墙板生产线采用双进单出双循环布置方式,即由外侧两条生产线完成所有工序后汇集到中间生产线,再分流到外侧两条生产线的循环生产线,是基于BIM 技术和现场MES 生产管理系统,采用托盘式配套技术和空间充分应用原理设计的双线生产线,可以实现台模智能排产、辅件准确配送、混凝土与钢筋网片及时上线。生产线中多处用到国内首创的技术与工艺,如采用抱式堆码机,堆码效率提升一倍,取消预养护,养护窑采用热水养护,节能环保;增加智能齐套物料上料系统,合理利用空间等。

柔性复杂构件生产线,采用固定台模配合异形构件专用模具进行生产。复杂构件生产过程中,采用混凝土转运布料一体机进行浇筑,实现生产线的全覆盖,结合与鱼雷罐的联动,可以实现自动化布料,彻底改变传统采用行车加料斗人工作业方式,降低劳动强度;增加养护装置,缩短养护周期,大大提高生产效率;采用墙板构件钢筋骨架自动组合成型生产线实现墙板构件钢筋骨架自动加工和组合,提高钢筋骨架生产效率及质量;采用置模拆模自动化系统,实现模具的自动清洗、上线和模具的助力拆除及自动入库,代替人工操作,减轻了工人的劳动强度,增大了模具定位的精准度,提高了生产效率。柔性墙板生产线产能计算:产线台模共120 块,规格:3.5m×9m,养护窑80 个仓位,生产节拍20min,每天产能:45×3.5m(宽)×9m(长)×0.5(台模利用率)×2(班)×0.2m=283m3。

柔性复杂构件生产线产能计算:产能台模40块,规格:4m×12m,每天生产台模20 块,每天产能:20×4m(宽)×12m(长)×0.6(台模利用率)×1(班)×0.25m=144m3。

总产能:(1147+576)×250=43 万m3

4 柔性化PC构件生产车间关键子系统

4.1 钢筋骨架组合成型生产线整体布局

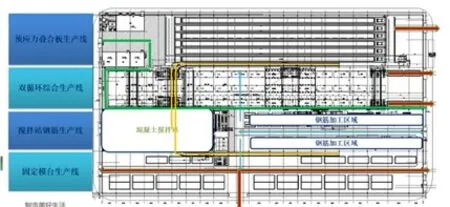

国外现代化的PC 构件生产流水线,通常配置有自动化的钢筋加工系统(图6)。目前,钢筋骨架加工是我国建筑工业化模块部件的一个重要瓶颈。针对现有预制混凝土墙板构件钢筋骨架加工效率低、耗工多等问题,钢筋骨架自动组合与成型生产线匹配工厂生产内外墙板、梁柱框架结构构件、叠合板等各类预制构件所需钢筋产品,将生产线规划为钢筋网片生产单元、钢筋骨架生产单元、钢筋骨架组合及存储单元、齐套配送单元等,各生产单元既可独立作业,亦可与其他生产单元配合生产。钢筋骨架生产线采用封闭式骨架机、钢筋骨架成型机、机器人及机器视觉等先进设备,匹配兼容BIM 的钢筋骨架自动加工和组合成型支撑系统,能够大幅度提升钢筋骨架生产效率和生产质量,并实现在相同产能下减少用工人数8~10 人。

图6 钢筋自动化加工成型生产线

4.2 重载大跨度三坐标机器人

基于以上产品需求,确定钢筋笼组合桁架机器人、网片抓取桁架机器人及拉网机器人等关键产品的负载、精度、运行速度等参数。

钢筋笼组合桁架机器人采用桁架结构,基本指标:X 轴最大速度1m/s,最大加速度0.5m/s2,横梁跨度7050mm,Y 轴及Z 轴最大速度0.6m/s,最大加速度0.3m/s2,Y 轴跨度10000mm。考虑钢筋骨架存在左右两侧对称结构,需增加旋转轴,旋转角度±18°,旋转速度6r/min。机器人负载900kg,考虑钢筋骨架组合精度需求,机器人本体重复定位精度确定为±2mm。钢筋笼组合机器人桁架结构如图7 所示。

图7 钢筋笼组合桁架机器人

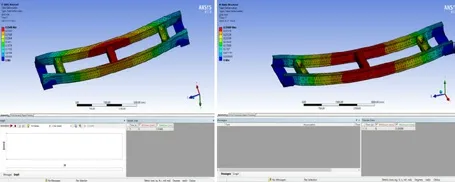

对机器人核心部件进行力学分析,X 轴结果如图8 所示,Y 轴分别采用矩形管和工字钢,分析结果如图9 所示。

图8 钢筋笼组合桁架机器人X 轴力学分析

图9 钢筋笼组合桁架机器人Y 轴力学分析

根据分析结果最终采用工字钢结构,以减少机器人本体重量。

对于机器人直线运动部件,通过以上对实际需求负载和桁架机器人相关支架的强度分析,和对常用的直线运动部件分析对比所得:直线导轨经济性不满足重载机器人实际需求。由于V 型滚轮和V 型导轨的接触属于线接触,这根线和滚轮的中心轴线斜交,绕着中心轴线高速转动;这根线和V 型导轨面的接触属于瞬时接触,高速接近导轨面,瞬时接触,再高速离开;这样的话,就通过V 型滚轮的“线”不停地对导轨面进行“刮擦”,可以很好地保证导轨面的清洁。如果通体采用V 型滚轮和V 型导轨,可以在将导轨安装在支架侧面,进一步降低灰尘及杂物都机器人的影响。因此,钢筋组合机器人整体采用V 型滚轮和V 型导轨使得梁柱上线机器人和组合件上线机器人共轨。

网片抓取桁架机器人采用桁架结构,其基本指标为X 轴最大速度0.5m/s,最大加速度0.25m/s2,X轴跨度10000mm,Z轴最大速度0.3m/s,最大加速度0.15m/s2,Z 轴提升高度3500mm。机器人本体重复定位精度确定为±5mm,负载3000kg。网片抓取桁架机器人如图10 所示。拉网机器人行走最大速度1m/s,最大加速度0.5m/s2,有效行程32500mm。机器人本体重复定位精度确定为±3mm。网片抓取机器人如图11 所示。

图10 网片抓取桁架机器人

图11 拉网桁架机器人

4.3 置模拆模自动化系统

PC 构件流水线置模拆模系统由置模机械手与拆模机械手组成,置模机械手负责从料架上抓取相应的模具放置于模台上。拆模机械手负责从模台上拆卸相应模具到回收输送线上。选配的回收输送线将模具从拆卸位输送至置模位,期间自动清洗机对模具进行自动清洗,置模拆模信息系统将拆卸的模具类型发送至置模机械手,置模机械手对模具进行抓取放置到料架上。该系统能够实现与PC 工厂生产信息化管理系统对接,大幅度减少人工并降低劳动强度,提高构件生产效率和构件质量(图12)。

图12 置模拆模自动化系统

5 结论

基于精益生产理念及PC 构件生产工艺,设计了双进双出双循环生产线,对比分析了单进单出、单进双出及双进单出3 类型生产线平衡率,并以双进双出双循环生产线规划了某PC 工厂。与同类型工厂相比,具有生产效率高、适应构件类型多等特点,为降低装配式建筑PC 构件成本提供了一种切实可行的方案。但从产线平衡率分析,PC 构件产线还有较大的提升空间,这与PC构件模数化、标准化及构件生产工艺紧密相关,应该从多方面着手予以研究。适应国内剪力墙结构体系的钢筋骨架加工生产系统以及置模机器人系统能够解决传统流水线效率和质量瓶颈问题,有利于实现构件生产精益化。