Zn(Al)O复合氧化物负载Au催化剂催化氧化甘油制备1,3-二羟基丙酮

柯义虎,李景云,刘春玲,董文生,刘海

(1北方民族大学化学与化学工程学院,化工技术基础国家民委重点实验室,宁夏银川750021;2陕西师范大学化学化工学院,应用表面与胶体化学教育部重点实验室,陕西西安710119)

随着不可再生资源储量的日益减少及环境污染问题的加剧,开发和利用可再生资源受到越来越多的关注,作为可再生能源的生物柴油的产量也随之逐年增加[1-3]。但是,在生物柴油生产过程中产生大量的副产物甘油,严重制约着生物柴油工业的发展,因此如何有效地利用这些甘油,是提高生物柴油过程经济性的重要途径之一[4-5]。在甘油众多深加工转化技术中,催化氧化技术因反应条件温和、产物易分离、催化剂可以回收以及产物的附加值高等优点备受人们的青睐[6-11],但是甘油的液相催化氧化是一个复杂的过程,伴随着多个平行反应和连串反应,这使得催化氧化甘油的产物分布较为广泛,因此如何控制甘油催化氧化反应方向,提高目标产物的选择性,在此过程中尤为重要。作为一种重要的化工和生化原料,1,3-二羟基丙酮(DHA)在化妆品、精细化工、医药中间体、食品添加剂等诸多化工生产中发挥着重要作用并得到广泛应用。目前,DHA主要来源于甘油的生物发酵法[12-13],但是此方法因目标产物的产率低、发酵周期长、产物的分离提纯成本高、反应底物浓度低以及由于酶或菌体对溶液环境的敏感性导致其很容易在反应中失活等缺点被人诟病,因此开发化学催化氧化法势在必行,其中液相催化氧化甘油技术是制备DHA的有效途径之一。

1993年,Kimura等[14]首次通过催化氧化甘油获得DHA,但收率较低,仅为4%,之后的大量研究工作集中在单金属Pt负载型催化剂,但对DHA的选择性均不理想[15-19]。为了提高DHA收率,常采用引进第二金属(如Bi[20-24]、Sb[25]、Sn[26])作为助剂,有效地提高了DHA的选择性和收率。2012年,Shota等[27-28]首次实现了Pd基催化剂催化氧化甘油制备DHA的研究,并且发现助剂Ag的引进可以在大幅提高甘油转化率的同时,使DHA的选择性仍保持在80%以上。近些年来,Au负载型催化剂催化氧化反应(如CO氧化、醇的液相氧化、C—H键氧化、胺氧化)和催化加氢反应(如羰基加氢、烯烃加氢、硝基加氢)中获得了广泛应用[29-35]。在催化氧化甘油反应中也有不少应用,2007年Demirel等[7]使用Au/C催化剂,在恒定碱性溶液中,液相催化氧化甘油制备甘油酸的同时,得到了26%的DHA。2011年Rodrigues等[36]发现当Au负载到多壁碳纳米管上时,DHA为主要产物,选择性保持在60%左右。但是以上反应均在碱性条件下进行,普遍认为无碱条件下负载Au催化剂的催化活性受到抑制,所以无碱条件下负载Au催化剂催化氧化甘油受到越来越多的关注。

无碱条件下甘油的液相催化氧化过程中,催化剂载体是影响负载型纳米催化剂催化性能和产物选择性的关键因素之一,长期以来,性能稳定的碳材料作为载体得到了广泛研究,并且表现出优异的催化性能[37-44],但是对于DHA的选择性均比较低。作为重要的载体,金属氧化物如CeO2[45-46]、TiO2[47-48]、Nb2O5[49]、ZnO[50-51]、CuO[52]等 负 载型 催 化 剂 也有 研究,除ZnO、CuO外,其余氧化物作为载体均没有DHA的生成。因此,探寻优良的适用于此反应的氧化物载体成为催化研究者们共同研究的目的。

作为复合金属氧化物的合成方法之一,以类水滑石为前体焙烧制备的复合金属氧化物具有金属晶粒分散均匀、比表面积大、酸碱性以及稳定性高等特点,作为催化剂及载体被广泛应用于酯交换反应、氧化反应、醇类催化脱氢和加氢反应以及SOx或NOx脱除等反应中[53-58],但鲜有将其用于甘油液相催化氧化反应。本研究设计了一系列Zn/Al配比不同的类水滑石结构化合物,通过高温焙烧后得到的Zn(Al)O复合金属氧化物,以其作为载体利用沉积沉淀法制备得到Au/Zn(Al)O催化剂,用于无碱条件下甘油液相催化氧化制备DHA的反应中,虽然催化剂的活性较Au/ZnO催化剂有较大幅度的下降[59],但产物DHA的选择性提升不少,在最优的催化剂作用下,DHA的选择性可达到95.3%。

1 实验部分

1.1 催化剂的制备

1.1.1 Zn(Al)O复合金属氧化物的制备

采用沉淀法制备Zn(Al)O复合金属氧化物。以Zn/Al摩尔比为1∶1的复合氧化物制备为例,分别称取0.6mol Zn(NO3)2·6H2O和0.6mol Al(NO3)2·9H2O,溶于100mL二次蒸馏水中,配制成溶液A;再分别称取一定量的NaOH和无水碳酸钠,保证OH-浓度为Zn2+和Al3+浓度之和的1.6倍,CO32-浓度为Al3+浓度的2倍,溶于100mL去离子水中,配制成溶液B。将溶液A和溶液B同时以相同的速率逐滴加入装有100mL去离子水并不断搅拌的圆底烧瓶中,滴加完毕后,加热至100℃,回流24h,停止加热并自然冷却至室温,沉淀物经过滤,大量去离子水洗涤至中性,滤饼置于80℃鼓风干燥箱干燥30h后,所得块状固体经研磨并过筛,取小于100目的粉末在箱式电阻炉中以5℃/min速率升至500℃焙烧4h,得摩尔比为1∶1的Zn(Al)O复合氧化物。其余Zn(Al)O复合氧化物均采用此方法制备而得,在制备过程中,保证加入的NaOH量不变,即Zn2+和Al3+浓度之和恒定,只改变Zn/Al摩尔比,得到载体以Zn(Al)O-x(1~6)计,其中数字代表载体中Zn/Al配比,分别为1∶1、2∶1、3∶1、5∶1、7∶1、9∶1。

1.1.2 Zn(Al)O复合氧化物负载Au催化剂的制备

以尿素为沉淀剂,采用均匀沉积沉淀法制备Au/Zn(Al)O-x催化剂。以理论负载质量3%计,取1g载体、6.5mL 0.0243mol/L HAuCl4、0.066mol尿素(尿素/Au=400mol/mol)和50mL去离子水,搅拌混合后加热至80℃,在此温度下保持6h后自然冷却至室温,继续搅拌16h,悬浊液经过滤,用大量去离子水洗至无Cl-(0.1mol/L AgNO3检测),滤饼置于110℃鼓风干燥箱干燥4h,所得固体研磨成粉末,置于管式炉内,在流动的空气气氛下(流速40mL/min),以2℃/min速率升温至200℃焙烧5h,制备得到的粉末状催化剂密封包装。其余载体负载Au催化剂均采用此方法制备而得。

1.2 催化剂的结构表征

采用快速比表面积和孔径分布分析仪ASAP2020M(美国麦克公司)测定催化剂的比表面积及孔结构参数;采用Rigaku Smart Lab X射线衍射仪(日本理学公司,辐射源CuKα,工作条件45kV/200mA)测定催化剂样品;采用JEM-2100(JEOL公司)型电子显微镜测定Au纳米颗粒的尺寸大小及分布;采用Prodigy7型全谱直读等离子体发射光谱仪(利曼公司)测定贵金属的负载量、载体中各金属元素含量以及反应后金属的流失情况;采用AXIS ULTRA型多功能成像光电子能谱仪(日本岛津集团,辐射源AlKα,能量为1486.6eV,15mA/15kV)测定催化剂样品表面元素及其价态;采用Nicolet iS10傅里叶变换红外光谱仪(FTIR)和自制真空系统测定CO吸附红外光谱信息。

1.3 催化剂的活性评价

甘油催化氧化反应在带有机械搅拌和温度控制系统的高压间歇反应釜中进行,釜体为不锈钢材质,容积35mL,设计温度250℃,设计压力20MPa。具体操作步骤如下:用移液管移取24mL配制好的0.1mol/L甘油水溶液,称取一定量的催化剂,一并加入反应釜,密封严实,通入O2置换釜中空气3次后,充入开始反应所需O2,调节反应釜搅拌转速500r/min,15min内加热至80℃,开始计时,反应2h后用冰水冷却釜体,排除釜内残余气体并打开反应釜,液体经针式过滤器过滤待测,催化剂经过滤、洗涤回收。

作为整个教育要达到的预期结果,教育目的反映了教育在人才的培养规格努力方向和社会倾向性等方面的要求。在“为谁培养人”“培养什么样的人”这一根本问题上,十八大报告指出:“全面贯彻党的教育方针,坚持教育为社会主义现代化建设服务、为人民服务,把立德树人作为教育的根本任务,培养德智体美全面发展的社会主义建设者和接班人。”[2]报告首次提出“立德树人”教育思想,并将“立德树人”置于“全面发展”之前,集中体现了以习近平为核心的党中央对党的教育方针的继承和发展。

反应液体由高效液相色谱仪(HPLC,Shimadzu LC-20AT)进行检测分析,采用Bio-Rad Aminex HPX-87H有机酸醇分析柱,示差折光检测器(RID-10A,池温40℃)和紫外可见双波长检测器(SPD-20A,波长210nm),0.005mol/L,H2SO4作为流动相,流速0.5mL/min,柱箱温度为50℃,进样量10μL,采用外标法进行定量计算。

2 实验结果与讨论

2.1 催化剂织构性质及化学组成分析

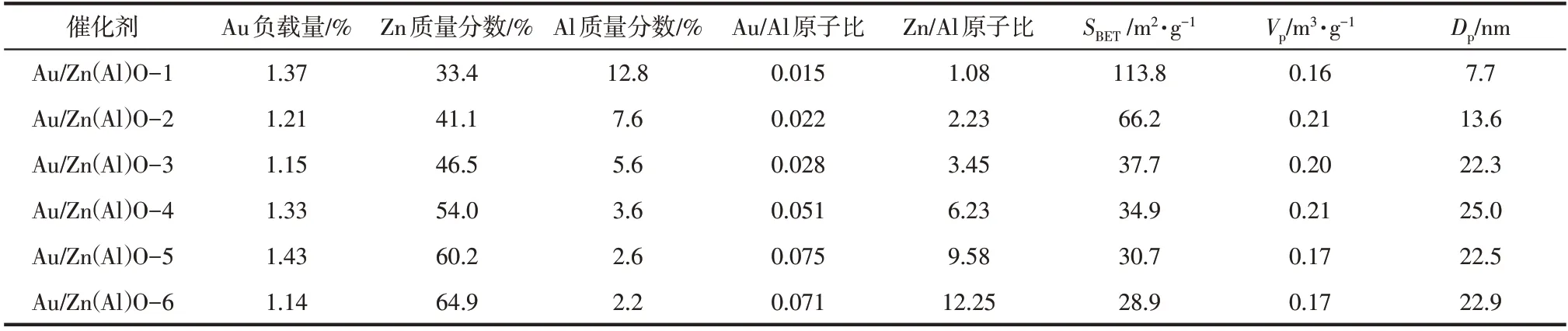

表1为不同Zn/Al配比的Zn(Al)O复合物负载Au催化剂的织构性质及化学组成分析。从表中可以看出,随着载体中Zn元素含量的增加,比表面积逐渐降低,并且降低趋势比较明显,从Zn/Al摩尔比为1∶1时的113.8m2/g降低到Zn/Al摩尔比为9∶1时的28.9m2/g,而平均孔径则出现先升高后降低的趋势。比表面积、孔体积、平均孔径的变化可能是由于Zn/Al配比不同导致孔结构的差异所引起的。对于催化剂Au/Zn(Al)O-3、Au/Zn(Al)O-4、Au/Zn(Al)O-5和Au/Zn(Al)O-6来说,比表面积和平均孔径的变化趋势不是特别明显,这可能由于在低Zn含量的催化剂中,Al的分散决定着孔结构的变化。

表1 各Au/Zn(Al)O-x催化剂的织构性质及化学组成分析

2.2 载体及催化剂XRD分析

图1 不同Zn/Al配比的Zn(Al)O载体和Au/Zn(Al)O-x催化剂的XRD谱图

图1(b)为以Zn(Al)O复合物为载体负载Au催化剂的XRD谱图,从图中可以看出,相较载体的XRD谱图,催化剂Au/Zn(Al)O-1和Au/Zn(Al)O-2中衍射峰出现明显的减弱,这可能是由于载体中Al含量较高,再水合后ZnO被无定形的AlO(OH)包裹所致。对于催化剂Au/Zn(Al)O-5在2θ为11.71°、23.58°和39.28°处出现明显的强度较弱的衍射峰,归属于ZnAl水滑石特征衍射峰(PDF#48-1023),这是在催化剂制备过程中载体遇水再水合形成的ZnAl水滑石结构所致,所有催化剂中,只有此催化剂表现出来,说明其形成与载体中Zn/Al配比有直接关系。从图中还可以看到,所有催化剂中均检测不到Au(111)面在38.2°处的特征衍射峰,这可能是由以下两个原因导致的:一是Au颗粒在载体表面处于高度分散状态,并且负载到载体上的Au颗粒较小,使得Au的衍射峰太宽,从而与背景混为一体所致;二是根据Wolf等[64]报道,负载型Au催化剂中Au质量分数低于1.5%时,很难在XRD谱图中观察到Au的特征衍射峰,结合ICPOES测量结果,本文中Au的实际负载量均低于1.5%,因此无Au的特征衍射峰出现。

2.3 催化剂TEM分析

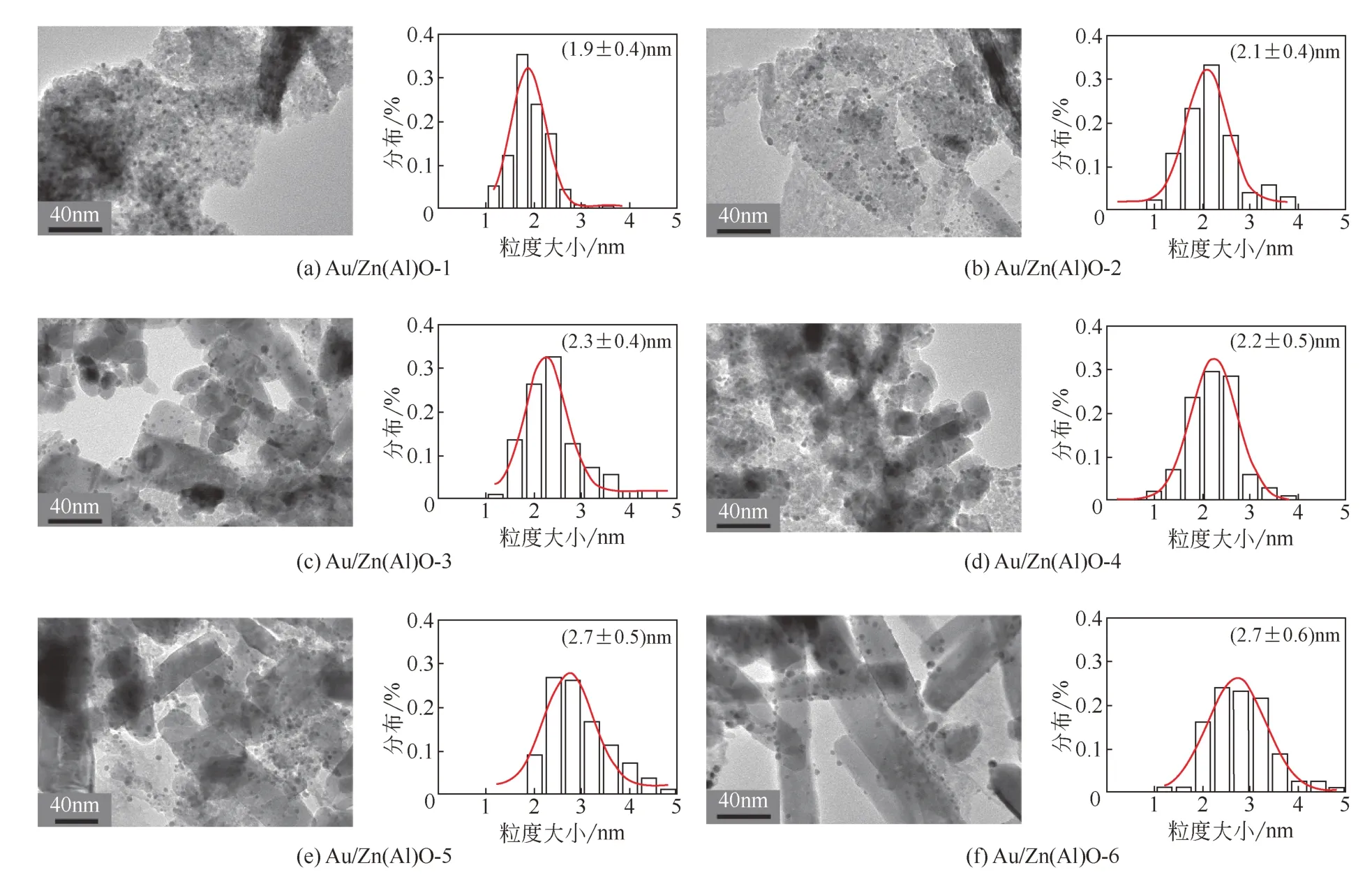

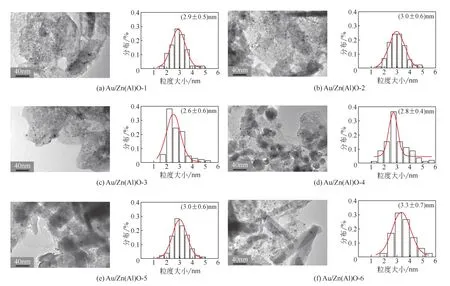

图2和图3给出了催化剂反应前后的TEM图以及相应的Au颗粒尺寸分布情况。从图2中可以清楚地看出,随着催化剂载体中Zn含量的增加,催化剂载体的形貌发生明显改变,经历了从无规则到有少量棒状与无规则并存,再到大量棒状的演变,并且Au颗粒尺寸也基本呈现逐渐增大的趋势,从Au/Zn(Al)O-1的(1.9±0.4)nm增加到Au/Zn(Al)O-6的(2.7±0.6)nm。与反应前相比,反应回收催化剂中Au颗粒尺寸有不同程度的增加,并且增加程度无明显规律,增加最大的为Au/Zn(Al)O-1催化剂,从(1.9±0.4)nm增加到(2.9±0.5)nm,增加了1nm,增加最小的为Au/Zn(Al)O-3和Au/Zn(Al)O-5催化剂,均增加了0.3nm。从图中还可以看出,反应后的催化剂中载体的棒状形貌明显减少,Au/Zn(Al)O-4催化剂甚至出现20~40nm的大颗粒,说明在反应过程中载体结构发生了变化,通过ICP-OES对反应后液体的检测,检测到大量Zn元素存在,说明反应过程催化剂中的Zn出现流失。从TEM图和Au颗粒尺寸分布情况可知,所有催化剂中Au颗粒都均匀地分散在载体上,无任何团聚现象,并且Au颗粒尺寸分布较窄。

图2 各催化剂反应前的TEM图和Au颗粒尺寸分布情况

2.4 催化剂的XPS分析

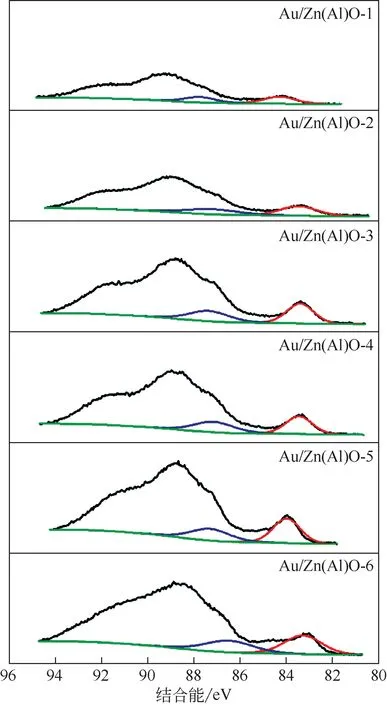

图4和表2给出了催化剂的XPS表征分析结果,由于Zn 3p特征峰与Au 4f特征峰出现部分重叠情况,因此对Au 4f特征峰进行分峰拟合处理。从图中可以看出,所有催化剂中Au 4f7/2的结合能均低于理论值84.0eV,表明催化剂中Au主要以Au0物种形式存在于载体上,并且在Au/Zn(Al)O-x催化剂中Au与载体之间存在强的相互作用。同时,表2列出了催化剂表面各元素的结合能以及Au/Al和Zn/Al的原子比,从表2中可以看出,随着载体中Zn含量的增加,Au/Al和Zn/Al的原子比呈现递增的趋势,这与ICP-OES表征结果趋势一致,但此方法计算出的表面各元素的原子比与ICP-OES分析结果差异较大,可能是由于表面信息半定量计算不能反映催化剂整体信息所致。

图3 各催化剂反应后TEM显微照片和Au颗粒尺寸分布

图4 各催化剂Au 4f的XPS光谱图

2.5 催化剂的傅里叶变换红外光谱分析

各催化剂吸附CO的FTIR谱图如图5所示,所有催化剂在2361cm-1和2336cm-1处出现两个吸收峰,可归为CO2特征振动峰,这可能是由于催化剂中载体经再水合后表面吸附氧或载体晶格氧与CO反应所致[65]。由于催化剂压片成型后的质量不一样,因此吸收峰的强弱并不能说明表面反应的程度,即使随着Zn含量的增加,也没有出现规律性的变化趋势,但是催化剂Au/Zn(Al)O-5的吸收峰明显强于其他催化剂,从侧面表明该催化剂表面含有较多的活性氧能与CO反应。

2.6 催化剂活性评价

2.6.1 Zn(Al)O复合物负载Au催化剂活性评价

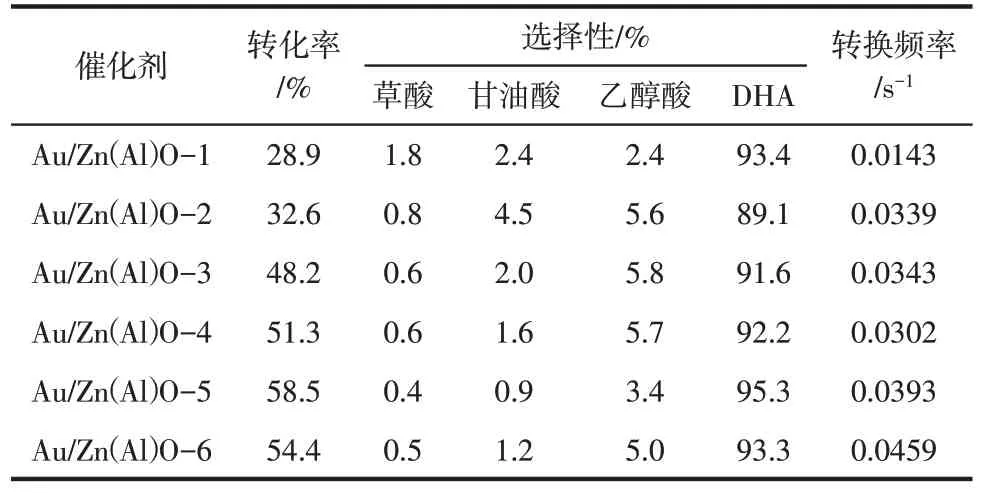

表3为Zn(Al)O复合物负载Au催化剂催化氧化甘油反应数据。从表3中可以看出,除了DHA、甘油酸、乙醇酸和草酸外,该反应几乎没有其他产物生成,尤其是C1产物,所有催化剂催化氧化甘油反应中DHA的选择性均比较高,基本上都在90%以上。随着载体中Zn含量的增加,甘油的转化率出现先增加后减小的趋势,催化剂Au/Zn(Al)O-5的活性最优,甘油转化率为58.5%,并且产物DHA的选择性也达到最高的95.3%,通过上述表征分析推测,这可能跟催化剂表面活性氧数量、Au与载体间的相互作用以及载体自身性质有关。

表2 各催化剂中元素的结合能及元素的原子比

图5 各Au/Zn(Al)O-x催化剂吸附CO的FTIR谱图

表3 无碱条件下Au/Zn(Al)O催化剂催化氧化甘油制备DHA

2.6 .2反应条件对甘油催化氧化的影响

为了考察反应温度对甘油转化率和DHA选择性的影响,保持除了反应温度外的其他反应条件不变,使用Au/Zn(Al)O-5催化剂催化氧化甘油,结果如图6所示。随着反应温度的增加,甘油的转化率呈现不断增加的趋势,反应温度为100℃时,虽然转化率达到了92.0%,但是由于高温下的深度氧化,DHA的选择性大幅下降,降为83.1%,其他副产物的选择性也随之增加。综合分析,反应保持在80℃时达到较好的甘油转化率和DHA的选择性。

图6 反应温度对Au/Zn(Al)O-5催化剂催化氧化甘油的影响

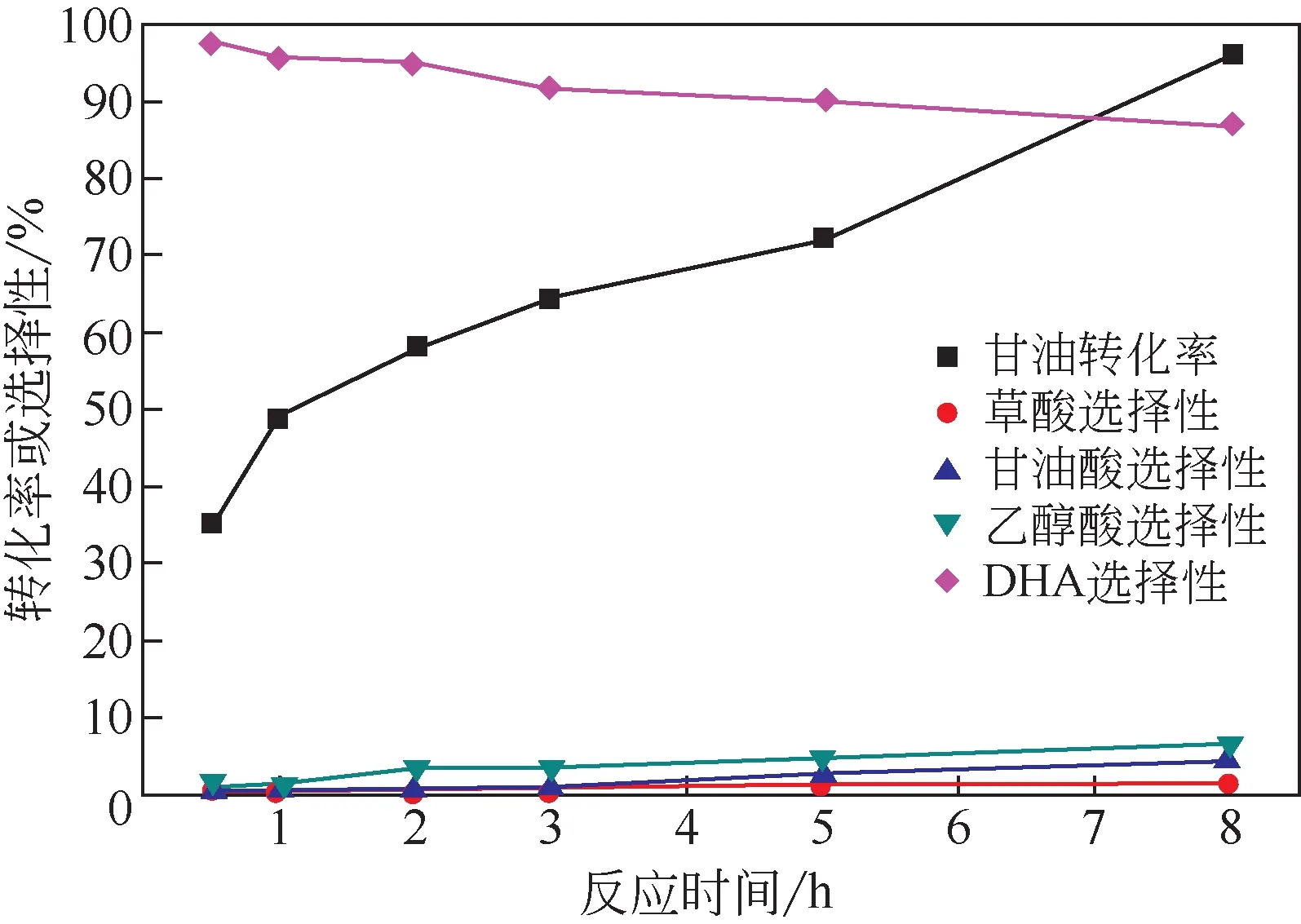

为了考察反应时间对Au/Zn(Al)O-5催化剂催化氧化甘油转化率和DHA选择性影响,保持其他条件不变,仅改变反应时间,结果如图7所示。从图中可以看出,随着反应时间的延长,甘油的转化率呈现递增的趋势,反之,DHA的选择性出现递减的趋势。反应时间为2h和3h时DHA的产率基本一致,所以选择反应2h为最佳反应时间。

图7 反应时间对Au/Zn(Al)O-5催化剂催化氧化甘油的影响

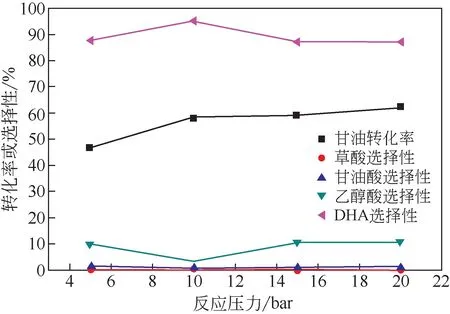

图8 反应压力对Au/Zn(Al)O-5催化剂催化氧化甘油的影响

同时还考察了反应压力对Au/Zn(Al)O-5催化剂催化氧化甘油转化率和DHA的选择性的影响,保持其他条件不变,仅改变反应压力,结果见图8。反应压力从5bar增加到20bar,甘油的转化率从46.8%增加到62.3%,但是DHA的选择性出现先增大后减小的趋势,在反应压力为10bar时达到了最大,因此选择10bar为最佳反应压力。

类水滑石经过不同温度焙烧所得复合金属氧化物的性能差异较为明显,温度过低(低于500℃),层间阴离子不能完全去除,温度过高(高于600℃),金属氧化物过度烧结,形成尖晶石相[66]。Reichle[67]研究发现,[MgAlCO3]LDHs经500℃焙烧所得复合氧化物晶粒小而且均匀,相较未焙烧的水滑石,比表面积有显著的增大,焙烧后复合物的碱性介于两种单金属氧化物之间,并且同时具有弱酸性。为研究载体的焙烧温度对甘油催化氧化反应的影响,本工作采用上述催化效果最好的Au/Zn(Al)O-5催化剂的载体前体,经不同温度焙烧(400℃、500℃和600℃),所得复合氧化物作为载体制备负载Au催化剂,标记为Au/Zn(Al)O-5-T,T为载体焙烧温度。

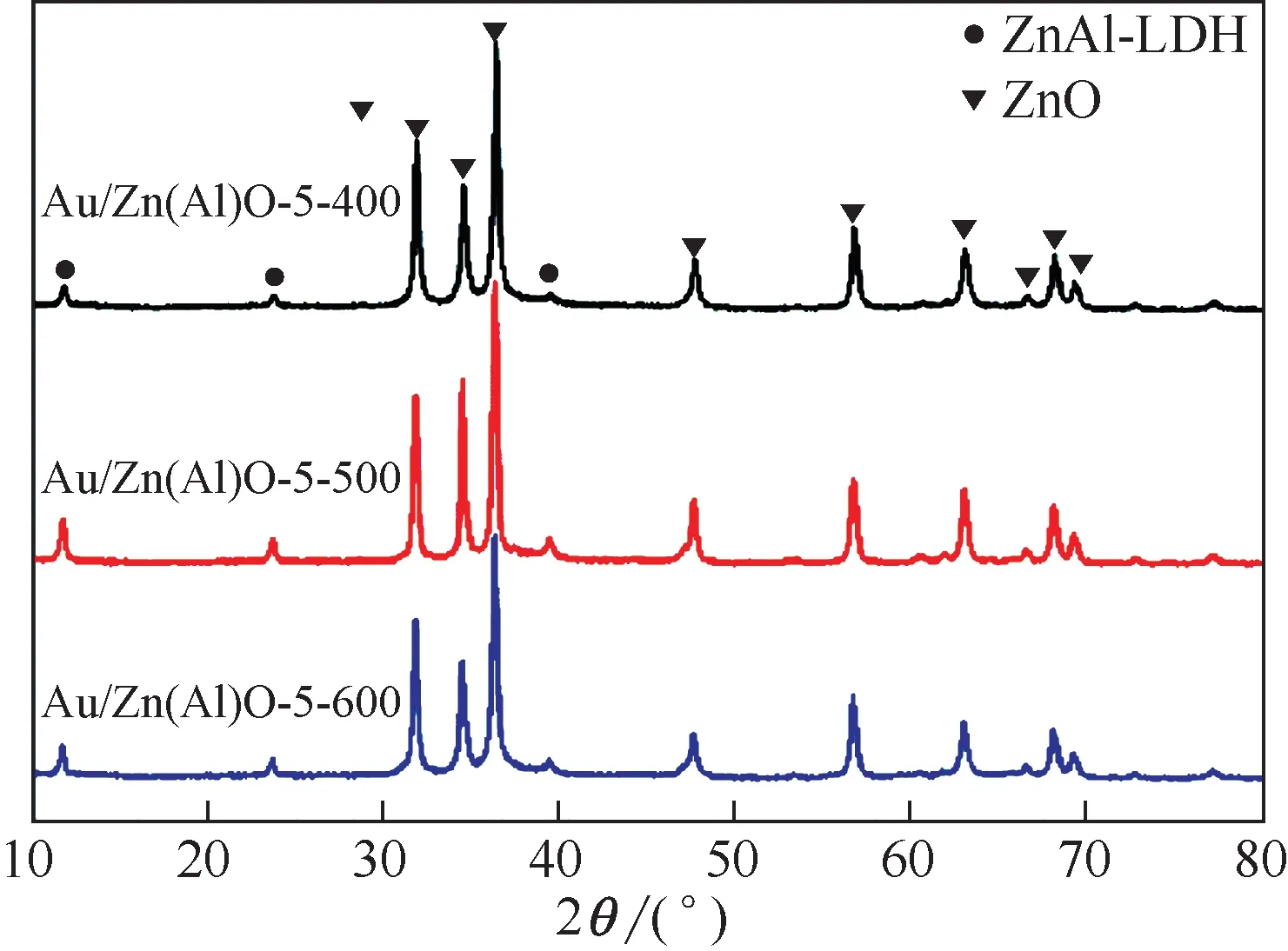

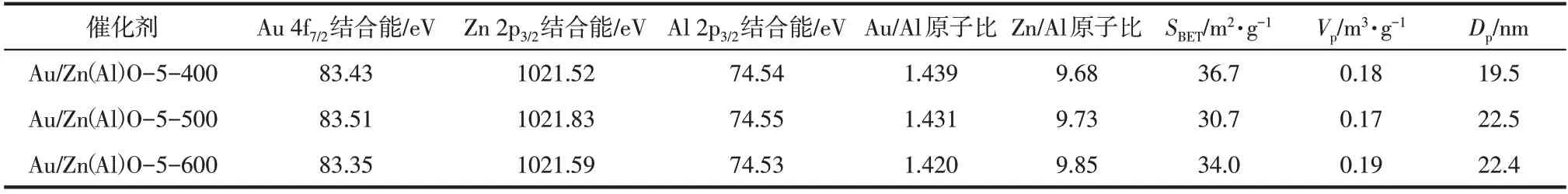

将制备好的Au/Zn(Al)O-5-T催化剂用于甘油催化氧化反应体系,结果如表4所示。从表4中可以看出,无论从催化活性还是产物DHA的选择性,Au/Zn(Al)O-5-500催化剂都为最佳,这与前述文献报道一致[67]。通过XRD、XPS和物理吸附表征(图9、图10、表5)发现,3种催化剂的结构及Au与载体的相互作用略有不同,这可能是类水滑石在不同焙烧温度下焙烧导致载体结构的不同所致,从而影响了负载Au催化剂催化氧化甘油的性能。

表4 不同焙烧温度的载体负载Au催化剂对催化性能的影响

图9 不同焙烧温度的载体负载Au催化剂XRD谱图

图10 不同焙烧温度的载体负载催化剂Au 4f的XPS光谱图

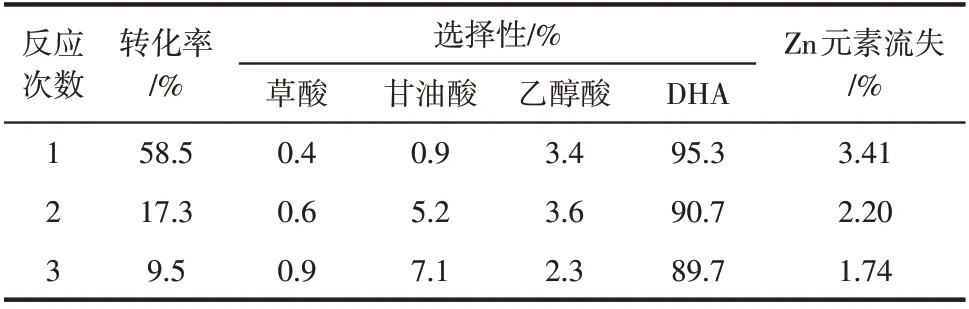

2.6 .3 Au/Zn(Al)O-5催化剂循环性能

在无碱条件下,对催化剂Au/Zn(Al)O-5进行循环实验,结果如表6所示,由于催化剂的催化活性降低比较明显,只进行3次循环,甘油转化率从开始的58.5%降到3次后的9.5%,产物DHA的选择性也随着降低,但是降幅不大,从开始的95.3%降到3次后的89.7%,说明催化剂的稳定性比较差。

表5 各Au/Zn(Al)O-5-T催化剂的织构性质、元素的结合能及元素的原子比

表6 Au/Zn(Al)O-5催化剂循环实验

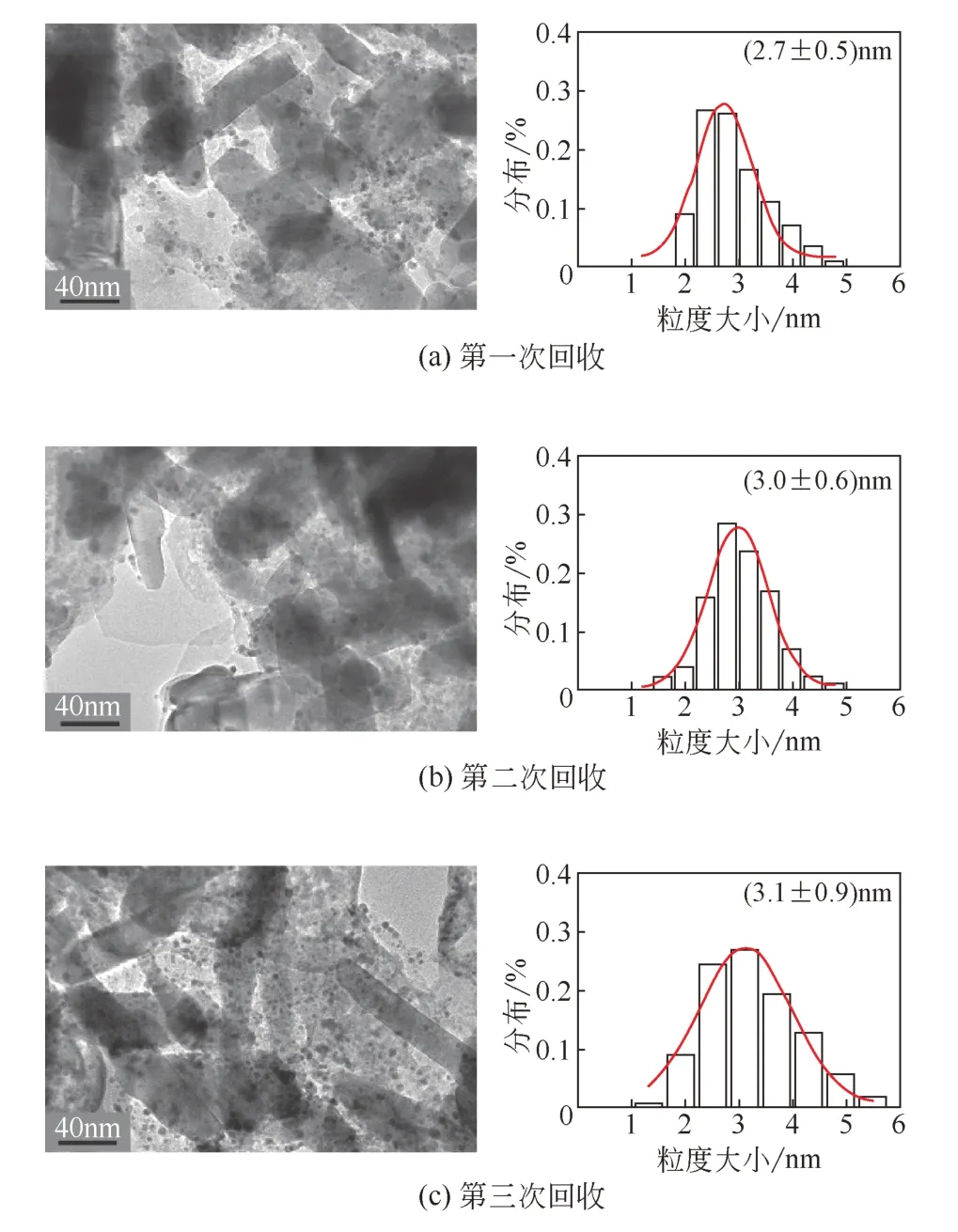

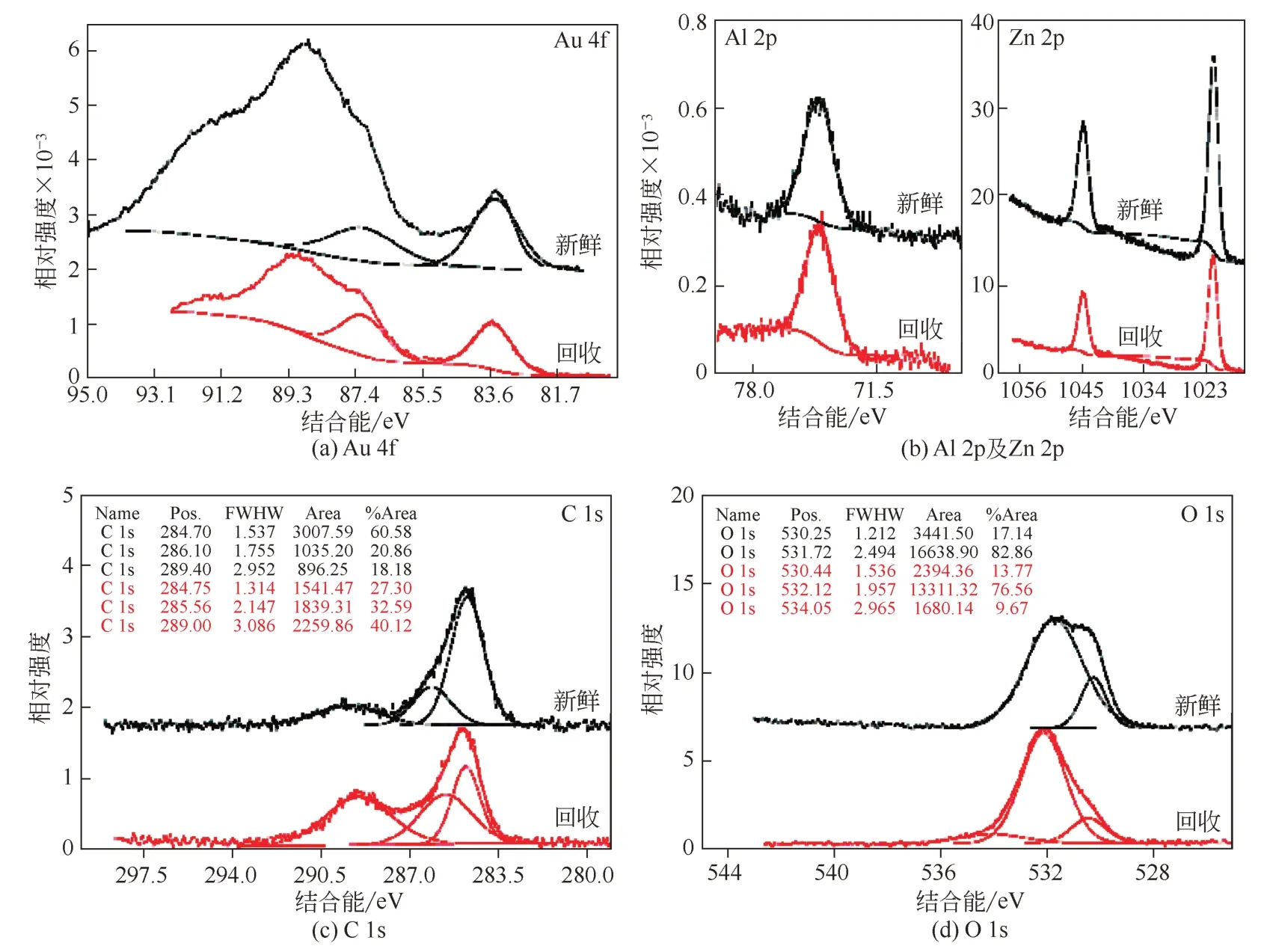

为了探究催化剂的失活原因,对反应过程的反应液和催化剂进行了ICP-OES、TEM和XPS表征分析。表6给出了循环过程中元素流失信息,每次循环反应只检测到有大量Zn流失,3次分别有3.41%、2.20%、1.74%的流失量,其余元素均未检测出,因此可以推断每次反应后催化剂结构都会发生变化。图11为Au/Zn(Al)O-5催化剂循环反应的TEM图以及Au颗粒尺寸分布情况。从图中可以看出,循环3次后Au颗粒尺寸为(3.1±0.9)nm,与反应前的(2.7±0.5)nm比,长大不是特别明显,并且Au颗粒在载体表面的分散没有太大变化,说明活性组分在反应过程中未发生变化。图12给出了反应前和3次反应后各元素的XPS精细扫描谱图,反应后表面各元素的含量均有所减小,但电子结构未出现太大变化。以上表征结果表明,Au/Zn(Al)O-5催化剂在循环过程中活性降低主要是由于载体中Zn元素流失导致载体结构发生变化造成的,此外Au颗粒尺寸增加可能也会影响活性降低。

图11 Au/Zn(Al)O-5催化剂循环过程中的TEM图和Au颗粒尺寸分布

图12 Au/Zn(Al)O-5催化剂循环前后各元素XPS谱图

3 结论

本文以不同Zn/Al摩尔比的类水滑石为前体,经高温焙烧后获得Zn(Al)O-x双金属复合氧化物,将活性组分Au通过均匀沉积沉淀法负载到上述双金属复合氧化物上,采用低温N2吸脱附、ICPOES、XRD、TEM、XPS、CO吸附FTIR等表征手段,系统地研究了催化剂的织构性质、形貌特征、活性组分化学态,并将其用于甘油催化氧化制备DHA的反应体系,得出以下结论。

(1)Zn/Al摩尔比对催化剂活性有着较大的影响,主要是由于在不同的Zn/Al摩尔比下,载体结构存在明显不同,导致催化剂中活性组分Au与载体间的相互作用以及催化剂的结构存在差异,因此在催化反应中表现出不同的催化活性。本研究中,在Zn/Al=7∶1时的催化剂为最佳,无碱条件下甘油转化率和产物DHA的选择性分别达到58.5%和95.3%。

(2)反应条件对催化剂的催化活性和产物的选择性有一定的影响,发现反应温度为80℃,氧气压力为10bar,反应2h,载体的焙烧温度为500℃为最佳反应条件。

(3)由于反应过程中存在Zn的大量流失,导致催化剂结构发生变化,因此催化剂的循环性能较差。