不同加热方式下环路热管蒸发器补偿器的可视化

刘超,谢荣建,李南茜,徐光明,董德平

(1中国科学院上海技术物理研究所,上海200083;2中国科学院大学,北京100049)

环路热管(loop heat pipe,LHP)作为一种高效的两相流传热设备,相对于传统热管,具有寿命长、可靠性高、布局方便等优点,因而被广泛应用于航空航天及电子设备的散热等方面[1-2]。

为了具体分析环路热管的运行特性,了解其内部相变机理,近几年,环路热管的可视化试验成为环路热管的研究热点。Cimbala等[3]采用中子成像法研究了氨环路热管中重力压头、逆流及两相流动的影响。Okamoto等[4]通过中子成像法确定了稳定工况下气液相工质分布状况。然而中子成像易受环境影响,且分辨率不高,无法对细节现象进行观察。Matsuda等[5-6]进行了双蒸发器环路热管的可视化试验,使用内窥镜观察毛细芯同补偿器的内部,还通过透明管观察流动模式和冷凝器两相区域的长度,并研究了重力因素等对环路热管的影响,而内窥镜的使用会影响到工质的循环流动。Lin等[7]采用半圆柱的蒸发器结构,对蒸发器与补偿器的耦合部分进行了可视化试验,发现随着热负载的增大,毛细芯的核心内出现了气泡的生成和聚集,与完整的圆柱蒸发器环路热管试验还存在一定的差异。Yamada等[8]通过透明的圆柱型蒸发器壳,发现毛细芯的表面存在两种不同的蒸发弯月面,并以此进行仿真预测了环路热管的性能。但是由于受热不均,在实际的毛细芯表面往往会同时出现这两种不同的蒸发弯月面。Ochterbeck等[9]通过透明玻璃观察了低热负载下环路热管的启动特性,确定了平板蒸发器毛细芯与补偿器的回流和干燥情况。Mo等[10]进行了带平板蒸发器的环路热管整体可视化试验,探索了毛细芯的孔径、热管充液率等对环路热管的影响。

在以往的研究中,相较于带平板蒸发器的环路热管可视化研究,研究者在对环路热管的圆柱形蒸发器补偿器进行可视化研究,一般集中在毛细芯局部表面及核心或是补偿器内,且主要是针对稳定工况下的现象研究,缺乏蒸发器补偿器内的工质变化对环路热管启动过程及稳定性能的详细研究。

而在航空航天领域,圆柱形蒸发器以其高承压能力及对称性结构被广泛应用。在实际应用过程中,蒸发器施加热源的位置与蒸发器核心内工质聚集区域的相对位置会呈现3种不同的状态:重合、部分重合、完全分离。因此,为了在重力条件下模拟这一应用工况,研究了不同加热方式对环路热管的影响。蒸发器与热源的接触一般会呈现出3种状态:顶部接触、底部接触、上下同时接触。不同的接触方式会使得蒸发器的受热程度不同,而在毛细芯内工质蒸发过程中,蒸汽侵蚀总是最先发生在蒸发最快或者最容易过热的区域[11],这会影响到环路热管的启动及稳定性能。本文通过环路热管的蒸发器补偿器可视化试验,分别从蒸发器径向圆周面、蒸发器轴向平面和补偿器径向圆周面三个视窗进行观测,研究了这3种不同加热方式下环路热管的启动特性以及不同加热方式、不同热负载下环路热管的稳态性能及液面变化特性。

值得一提的是,本次环路热管试验选择R245fa作为试验工质。目前,常温环路热管多采用水、氨、乙醇、甲醇、丙酮等作为工质,并且已经进行了大量的研究。但是在实际的应用中,水的蒸发温度高,氨的饱和温度低,但易燃且有毒性,甲醇、丙酮、乙醇等同样存在易燃的问题。因此,寻找一种更安全、更环保的工质十分必要。R245fa作为一种新型制冷剂,已经被广泛应用在高温热泵、阻燃剂、换热工质等方面。因其臭氧消耗潜值为0、安全、不易燃、常温下化学性质稳定等优点,也开始被应用在环路热管中[12-13]。因此,采用R245fa作为常温环路热管的工质具有重要的研究意义。同时,根据Ku[14]提出环路热管的最冷工况及最热工况的定义,结合蒸发器补偿器各部件的体积,确定充液率的范围,最后依据环路热管试验经验选择50%充液率。

1 测试系统

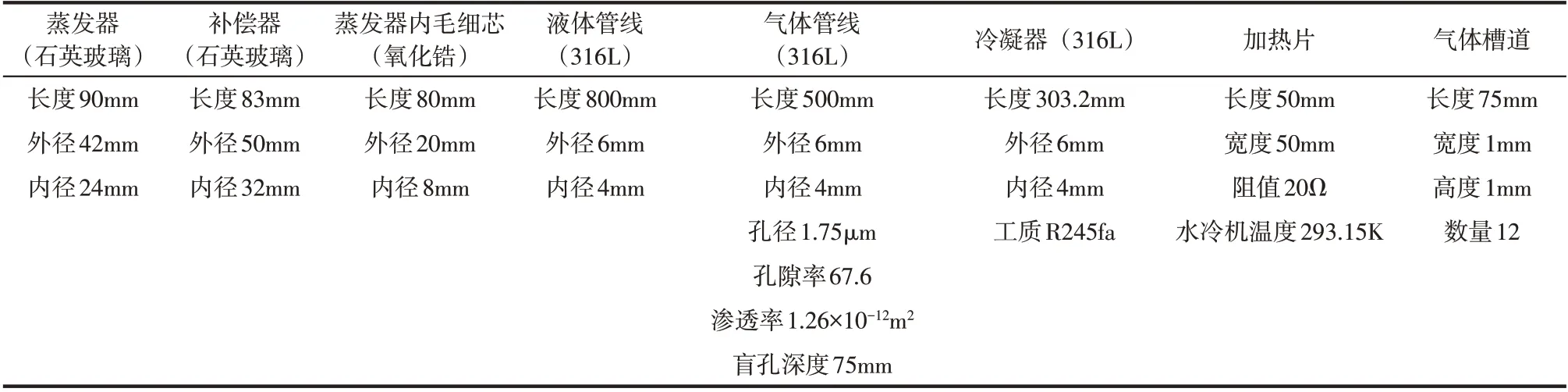

环路热管主要由蒸发器、气体管线、冷凝器、液体管线、补偿器等部件组成,其中蒸发器和补偿器中均有毛细结构。环路热管的具体参数见表1。选用的工质为R245fa,充装量为73.5g,充液率为50%。

整个测试系统由加热系统、冷却水循环系统、温度测量采集系统等组成。系统通过水冷机对环路热管的冷凝器进行控温,水冷机运行的设置温度恒定293.15K。加热系统由恒压恒流直流电源、聚乙烯薄膜加热片组成,根据该环路热管的试验工况不同,热负载施加位置分别位于蒸发器顶部、底部和上下表面。测量采集系统由数据采集器、四线制铂电阻Pt1000等组成。已知Pt1000铂电阻的测量误差为0.15K,其具体的测温点位置如图1(a)所示,其中,测点T12布置在薄膜加热片外表面上。

表1 环路热管的主要参数

图1 环路热管结构

蒸发器补偿器的具体结构如图1(b)所示,蒸发器径向圆周面、蒸发器轴向平面和补偿器径向圆周面皆为采用石英玻璃,作为可视化窗口。蒸发器轴向平面采用法兰O形圈组合密封方式,蒸发器补偿器径向圆周面则采用螺纹O形圈组合密封方式。补偿器液面高度测量采用的是测高仪,其最小刻度为0.1mm。

本文的测量数据主要包含温度与补偿器液面高度,下面分别对两者的不确定度进行分析。重复进行了3次热负载5W时的环路热管试验,稳定后,热管温差分别为6.39K、6.27K、6.23K,补偿器液面分别为22.2mm、22mm、22mm。

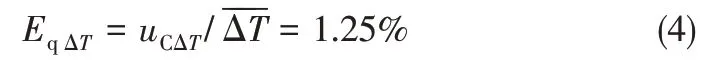

温度的不确定度分为A类不确定度和B类不确定度。其中温度的A类不确定度可通过式(1)计算。

式中,ΔTi为第i次的温度,K;ΔT为3次温度的平均值,K。

根据概率统计理论,在均匀分布函数条件下,置信系数取30.5;为便于计算,置信概率取0.683,置信因子取1,则其B类不确定度可通过式(2)计算。

结合式(1)和式(2)计算结果,则其合成标准不确定度可通过式(3)计算。

其相对不确定度如式(4)所示。

同理可得,补偿器液面高度测量的A类不确定度为0.094mm;B类不确定度为0.055mm;其合成标准不确定度为0.109mm;相对不确定度为0.49%。由此可见,本文的试验结果具有很高的可靠性和准确性。

2 试验结果与讨论

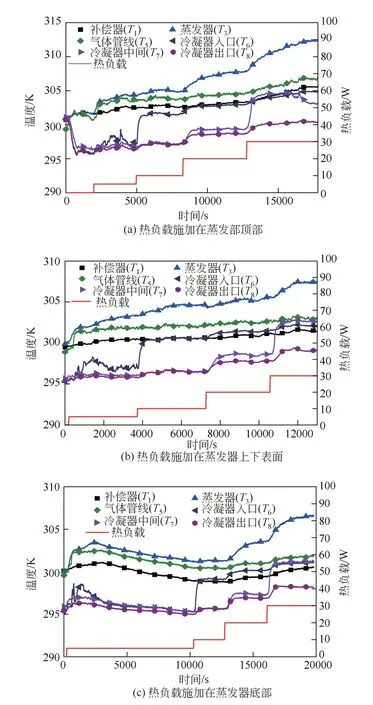

本文的环路热管在3种不同的蒸发器加热方式下进行了5W启动及5W、10W、20W、30W稳定运行测试试验。下面将结合可视化现象,就不同加热方式下的环路热管启动特性及稳定特性进行描述和分析。

2.1 环路热管启动特性

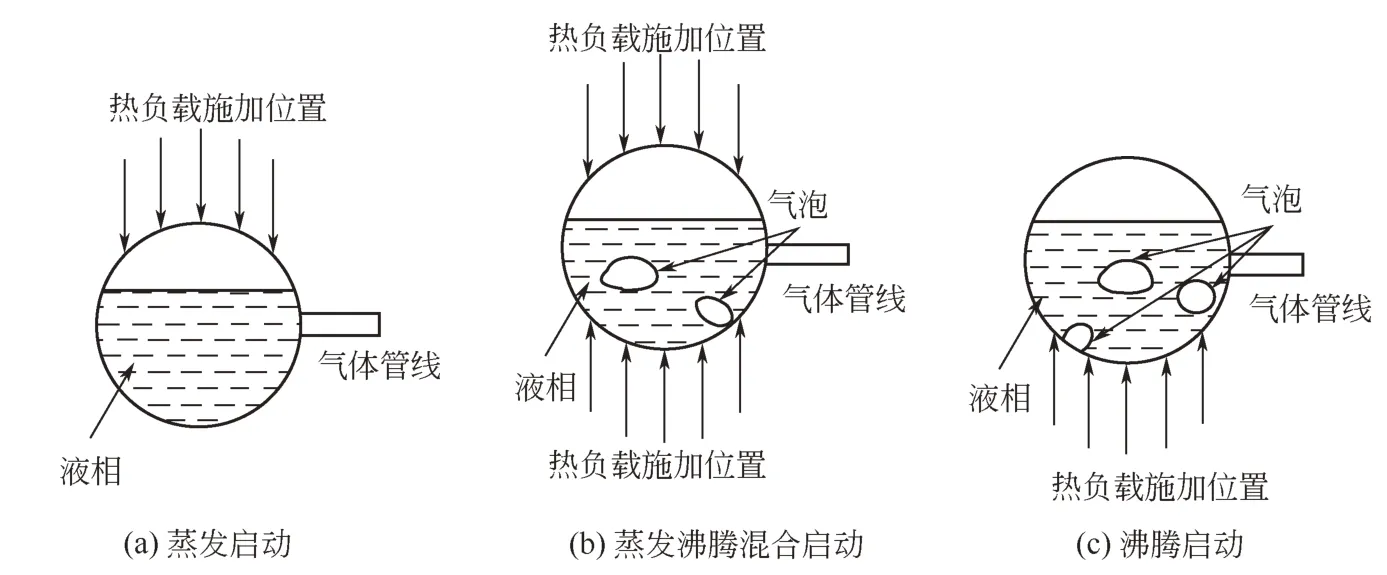

由于重力作用,在初始状态下,液相工质优先集中在蒸发器底部,蒸发器空腔内出现积液。热负载施加在顶部时,对应的高热流区域在毛细芯的顶部,更接近蒸发器空腔的气相区域,会直接提高气相工质的温度,促进液面工质的蒸发。热负载施加在底部时,对应的高热流区域在毛细芯的底部,更接近蒸发器空腔的液相区域,会促进底部液相工质的沸腾。3种不同的加热方式分别为蒸发器顶部加热和蒸发器上下表面同时加热和蒸发器底部加热,根据蒸发器空腔内液相工质的主要相变模式不同,将对应的环路热管分为3种启动模式:蒸发启动模式、蒸发沸腾混合启动模式、沸腾启动模式,如图2所示。

2.1 .1蒸发启动模式下的环路热管

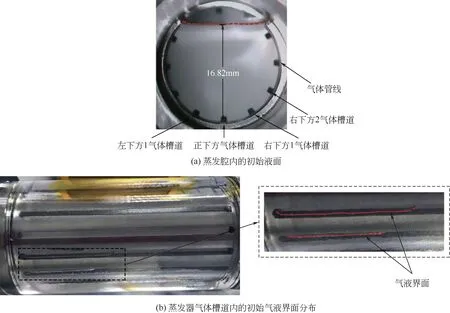

开始加热前,蒸发器内初始液面位置如图3所示。如图3(a),从蒸发器轴向平面观察到的蒸发腔,液面距离毛细芯底部的高度(以下简称液面高度)为16.82mm。如图3(b),从蒸发器径向圆周面可以观测到中间两气体槽道内存在明显的气液界面,偏上的气体槽道气液分界面更靠近蒸发器空腔侧。

图2 环路热管不同启动模式下蒸发器空腔

图3 蒸发启动模式下的热管初始状态

图4 蒸发启动模式下的热管启动过程

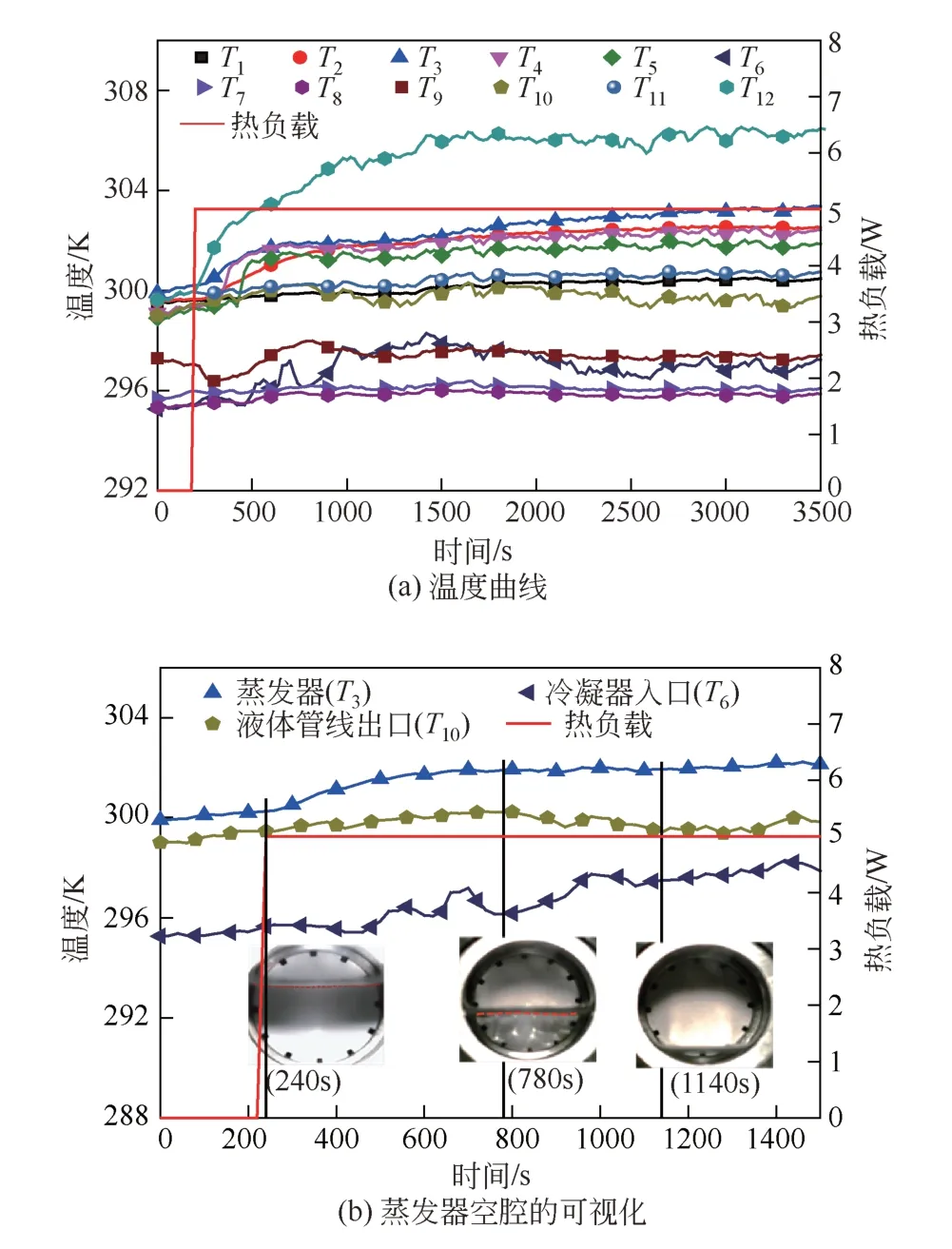

图4为蒸发启动模式下的环路热管启动过程。先开启水冷机,待各测点温度基本稳定后,2000s时在蒸发器顶部施加5W的热负载,蒸发器温度(T12)迅速上升,气体管线上的温度(T4、T5)依次升高。气体工质推动冷凝工质向冷凝器出口管线上移动,冷凝器出口管线温度(T9)迅速下降。此时观测到蒸发器内液面开始缓慢下降,无气泡现象。2100s时,T9点的温度迅速上升。2400s时,冷凝器入口温度(T6)开始出现上升。在整个过程中补偿器入口管线的温度(T10)与补偿器温度(T1)相接近。随着蒸发器空腔内液面下降,露出液面的气体槽道增多,径向圆周面气体槽道的气液界面迅速向蒸发器空腔方向移动,并推入蒸发器空腔中。与此同时,补偿器内的液面也出现迅速升高。4200s时,蒸发器不锈钢管壳的温度(T3)趋于稳定,T6点的温度继续下降,T10点的温度开始下降。蒸发器空腔内还残留少量积液,实际液面已经稳定,如图4(b)。4370s时,T10点的温度开始低于T1温度,这表示回流过冷液体通过液体管线进入补偿器,补偿器向液体管线出口处的漏热小于其向回流液的漏热,环路热管启动成功。4470s时,径向圆周面的气体槽道中无明显的气液界面,蒸发器空腔内底部存在积液,各测点温度趋于稳定。

2.1.2 蒸发沸腾混合启动模式下的环路热管

图5 蒸发沸腾混合启动模式下的热管初始状态

蒸发器加热前,蒸发器内初始液面位置如图5所示。如图5(a),从蒸发器轴向平面观察到的蒸发腔,液面高度为15.42mm。如图5(b),从蒸发器径向圆周面可以观测到,最中间气体槽道内无明显的气液界面,其偏上和偏下的一条气体槽道均存在明显的气液界面。

图6为蒸发沸腾混合启动模式下的环路热管启动过程。先打开水冷,待温度基本稳定后,240s时施加5W的热负载,蒸发器温度(T12)迅速上升。蒸发器内空腔液面缓缓下降,各气体槽道中有气泡产生并溢出,蒸发器径向圆周面的气液界面迅速向蒸发器空腔的方向推移。350s时,气体管线上的入口温度(T4)升高,此时最中间的气体槽道已经充满了气体。420s时,气体管线上的出口温度(T5)开始升高。480s时,气体工质迅速击穿冷凝器,冷凝器出口管线温度(T9)迅速上升,且高于冷凝器出口的温度(T8)。500s时,冷凝器入口温度(T6)开始出现明显的上下波动。780s时,蒸发器空腔内的液面仍持续下降,并伴有气泡溢出,如图6(b)所示。此时,蒸发器空腔液面高度为7.98mm,临近气体管线下边缘(8mm),T6开始快速升高,T10开始下降,蒸发器温度(T3)趋于稳定。因为当蒸发器空腔内的液面靠近气体管线入口,气体工质通过气体管线迅速进入冷凝器中,使得冷凝器入口温度迅速升高,推动冷凝器中的工质向补偿器方向移动,导致液体管线出口温度下降。同时,蒸发器空腔内沸腾和蒸发相变引起气相工质的增长,气相工质的可压缩性会引起蒸发器空腔内压力的升高,提高蒸发器空腔的温度。而当蒸发器空腔内的气相区域与气体管线联通,会极大地增大气相联通区域,削弱相变对气相工质的影响,使得蒸发器温度(T3)趋于稳定。1000s时,各测点温度相对平稳,冷凝器入口温度(T6)与冷凝器出口温度(T9)相接近,补偿器入口管线的温度开始低于补偿器温度。而1140s时,蒸发器空腔内还残留少量积液,蒸发器空腔内实际液面已经稳定,高度低于毛细芯底部边缘,各测点温度趋于稳定,如图6(b)所示。

图6 蒸发沸腾混合启动模式下的热管启动过程

2.1.3 沸腾启动模式下的环路热管

在蒸发器上施加热负载前,蒸发器内初始液面位置如图7所示。从蒸发器轴向平面观察到的蒸发腔液面高度为17.70mm。蒸发器中的毛细芯气体槽道内无气液分界面。

图7 沸腾启动模式下的热管初始状态

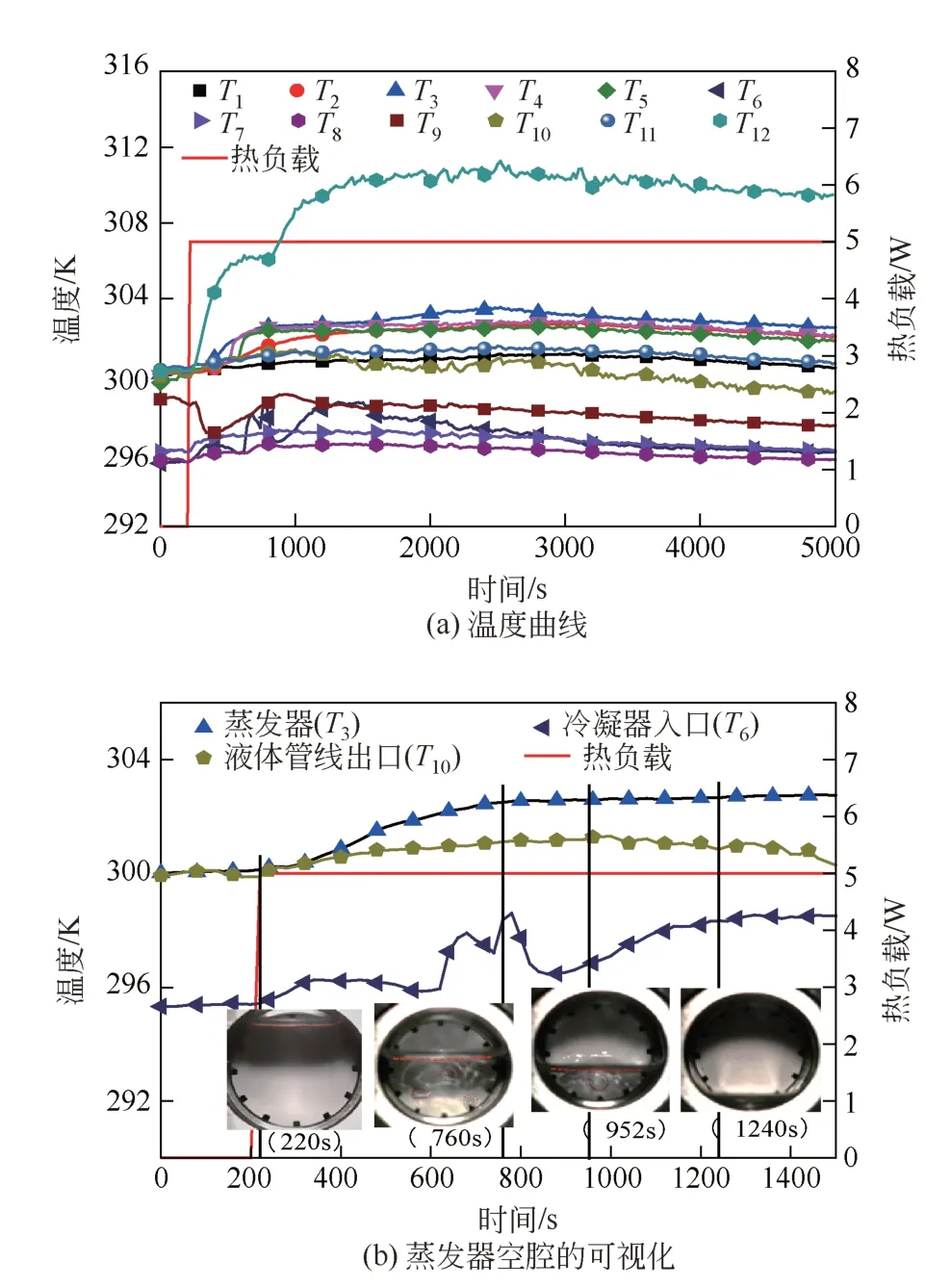

图8为沸腾启动模式下的环路热管启动过程。先打开水冷,待温度基本稳定后,220s时施加5W的热负载,蒸发器温度(T12)迅速上升,同时冷凝器入口及中间位置温度(T6、T7)开始升高。蒸发器内空腔液面缓缓下降,有气泡产生。260s时T9点的温度突然下降,这表示气体工质推动冷凝液到达冷凝器出口。300s时蒸发器温度(T3)升高,490s时气体管线上的入口温度(T4)升高,590s时气体管线上的出口温度(T5)升高。610s时,冷凝器入口温度迅速升高,并开始出现大幅波动。760s时,蒸发器空腔内液面邻近气体管线出口,并伴有大量气泡溢出,如图8(b)所示。此时,蒸发器空腔液面高度为12.28mm,临近气体管线上边缘(12mm),随后冷凝器入口温度继续升高后迅速下降。在蒸发沸腾混合启动模式和蒸发启动模式中也出现过类似的现象。这是由于随着蒸发器空腔内液面下降,气体管线入口露出液面,气相工质开始进入气体管线,管线内的液相工质进入蒸发器空腔,冷凝器中冷凝液随之出现逆流,因而导致冷凝器入口温度迅速下降。820s时,蒸发器温度(T12)再次突然升高。880s时T6点的温度升高,T9点的温度开始下降。952s时,蒸发器空腔液面高度为6.27mm,冷凝器入口温度继续升高。此时,蒸发器空腔的液面低于气体管线下边缘(8mm),气体管线中充满气相工质,气相工质源源不断地进入冷凝器,使得冷凝器入口的温度持续升高。1000s时,T10点的温度开始下降,表示冷凝器中的液相工质推移到补偿器入口管线上。1240s时,蒸发器空腔内残留少量积液,液面稳定,毛细芯表面有很好的润湿,T6点的温度缓慢升高,并趋于稳定,T10点的温度继续下降,如图8(b)所示。1400s时,T10点的温度开始低于补偿器温度(T1)。同时,T6点的温度开始持续下降,并接近于T7点的温度。

图8 沸腾启动模式下的热管启动过程

综上所述,在不同的启动模式下,蒸发器空腔内液面下降的主要驱动力是蒸发器空腔内的压力。蒸发器空腔内气相温度的升高和液相工质相变都会增大蒸发器空腔内的压力,推动液面高度的下降。当空腔内液面高于气体管线时,蒸发器空腔内的压力推动液相工质进入气体管线。此时蒸发器温度会迅速升高,而冷凝器入口温度升高缓慢,即工质循环传递的热量小。当空腔内液面低于气体管线时,蒸发器空腔内的压力推动气相工质进入气体管线。此时,蒸发器温度趋于稳定,气相工质进入冷凝器,冷凝器入口温度快速升高。

2.1.4 不同启动模式下蒸发器空腔可视化现象分析

为了进一步分析不同启动模式下环路热管启动状况的不同之处,下面将根据蒸发器空腔的可视化结果,对蒸发器空腔液面随时间变化的规律进行分析。表2记录了不同启动模式下启动过程中不同时刻的蒸发器空腔内液面距离毛细芯底部的高度。

结合蒸发器空腔的尺寸,由此可以得到不同时间段内蒸发器空腔内液体的减小量及平均液体消失速度,从而对不同启动模式下的环路热管进行分析。

在施加热负载540s后,蒸发沸腾混合启动模式中,蒸发器空腔内的液体减少了7.684mL,平均液体消失速度为0.014mL/s;沸腾启动模式中,蒸发器空腔内的液体减少了5.105mL,平均液体消失速度为0.009mL/s。这是因为当空腔内液面高于气体管线时,热负载施加在顶部,更接近蒸发器空腔的气相区域,会直接提高气相工质的温度;热负载施加在底部,更接近蒸发器空腔的液相区域,会促进底部液相工质的沸腾。两者都会增大蒸发器空腔内的气体压力,推动工质进入气体管线中。而在蒸发器空腔内液面高于气体管线时,上下表面同时加热的方式更有利于热量传递给整个蒸发器空腔,促进液相工质的相变,增大空腔内的压力,加快推动工质循环。因而,经过相同时间后,蒸发沸腾启动模式下的环路热管中蒸发器空腔内的液体消失更快,液体管线出口温度已经开始下降,而沸腾启动模式下的环路热管中液体管线出口温度还在持续升高,过冷液工质还未回流到液体管线出口。

在沸腾启动模式下,在热负载施加后518.24~540s的时间段内,蒸发器空腔内的液面高于气体管线,液体减少了1.982mL,平均液体消失速度为0.091mL/s。在热负载施加后710.24~732s的时间段内,蒸发器空腔内的液面低于气体管线,液体减少了0.341mL,平均液体消失速度为0.016mL/s。这说明蒸发器空腔内液面高度高于气体管线时的液体消失速度远大于液面高度低于气体管线时的。原因在于蒸发器空腔液面低,气体槽道溢出的气泡在液面破碎时,引发的液体扰动会影响后续气泡的溢出。而且蒸发器空腔内气相区域大,考虑到气相工质的可压缩性,此时蒸发相同质量的气相工质对蒸发器整体气相压力的影响也会削弱。因此,随着液面的降低,蒸发器空腔内的液体消失速度减小,蒸发器温度相对更平稳。

进一步对比热负载施加后710.24~732s时间段沸腾启动模式的蒸发器空腔内和热负载施加后518.24~540s时间段蒸发沸腾混合启动模式的蒸发器空腔内液面变化,发现当蒸发器空腔内液面低于气体管线时,相较于蒸发沸腾混合启动模式,沸腾启动模式的蒸发器空腔内液体消失速度更快。因为此时液相工质都聚集在蒸发器空腔底部,在蒸发器底部施加热负载更有利于液相工质相变,增大蒸发器空腔内的压力,推动气相工质进入气体管线。

因此,在热负载施加后518.24~540s的时间段内,蒸发沸腾混合启动模式中,蒸发器空腔内的液面临近气体管线,液体减少了0.180mL,平均液体消失速度为0.008mL/s,远小于同时间段内沸腾启动模式下蒸发器空腔内的平均液体消失速度。

在蒸发启动模式下,热负载施加2200s时,蒸发器空腔内液面稳定,此时液体总共减少16.620mL,平均液体消失速度为0.007mL/s。在蒸发沸腾混合启动模式下,热负载施加900s时,蒸发器空腔内液面稳定,此时液体总共减少15.389mL,平均液体消失速度为0.017mL/s。在沸腾启动模式下,热负载施加1020s时,蒸发器空腔内液面稳定,此时液体总共减少17.346mL,平均液体消失速度为0.017mL/s。蒸发沸腾混合启动模式的蒸发器空腔内初始液面低于沸腾启动模式的,两者蒸发器空腔内平均液体消失速度相近,蒸发沸腾混合启动模式的热管启动时间(760s)要小于沸腾启动模式的热管启动时间(1180s)。蒸发启动模式的蒸发器空腔内初始液面最高,蒸发器空腔内平均液体消失速度最小,其启动时间(2370s)最长。由此可见,环路热管的启动速度与蒸发器空腔内的初始液面及其平均液体消失速度密切相关。

表2 蒸发器空腔内液面高度 (单位:mm)

另外,通过蒸发器空腔的可视化发现,只有在沸腾启动模式下和蒸发沸腾启动模式下的热管从开始加热到启动稳定,通过从蒸发器轴向平面观察到毛细芯表面始终存在明显的反光。这是由于液体工质填补了毛细芯表面的凹陷,降低了毛细芯表面的粗糙度。这也间接说明毛细芯能更好地润湿,更有利于毛细芯表面形成气液界面,推动环路热管启动,因而其启动时间远小于蒸发模式下的环路热管。

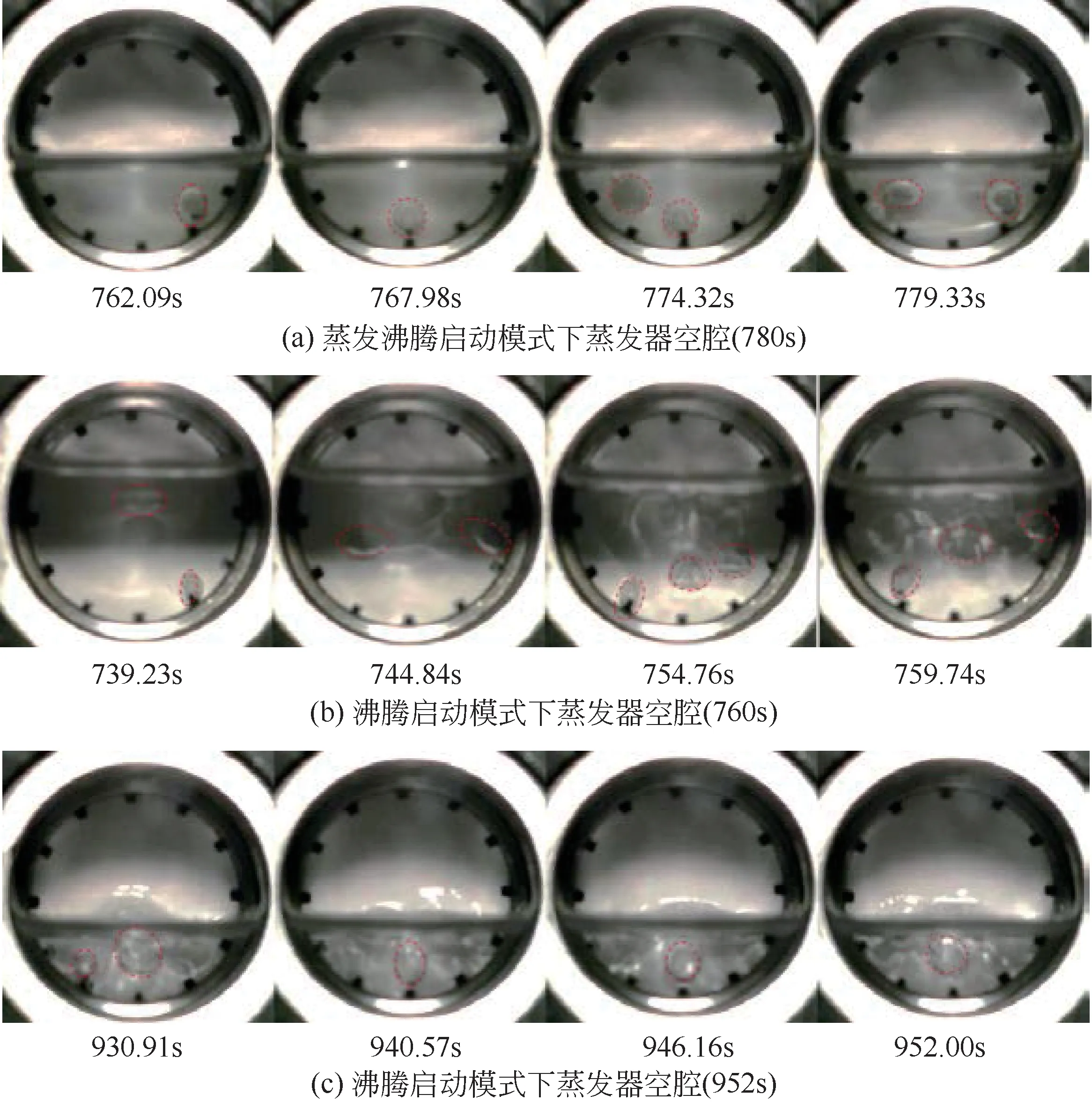

2.1.5 不同启动模式下蒸发器空腔气泡生长现象

为研究这两种启动模式下的蒸发器空腔内液相工质沸腾,对两种启动模式下的不同时间段内的气泡生长进了统计。表3、表4分别记录了780s时蒸发沸腾启动模式下和760s时沸腾启动模式下不同时间段内气泡的生长周期及单位时间内气泡数,气泡生长过程如图9(a)、(b)所示。相同之处在于,蒸发器空腔内只有正下方、右下方1、右下方2、左下方1四处气体槽道出现了气泡溢出现象,其中,正下方、右下方1两处气体槽道溢出的单位时间内气泡数最大。这是由于正下方、右下方1、左下方1三处气体槽道更接近蒸发器加热片,而右下方1、右下方2则更接近气体管线。同时,各气体槽道处及总的平均气泡生长周期大小呈现出随机性,其量级在10-2s,其气泡脱离直径在2~4mm。

随着时间的推移,在蒸发沸腾启动模式下,除右下方2气体槽道外,各气体槽道内溢出的单位时间气泡数呈增大趋势,单位时间内的总气泡数增大。因为右下方2位置的气体槽道临近蒸发器空腔液面,当右下方1、正下方位置溢出的气泡在抵达蒸发器空腔液面时,气泡破裂扰动会影响到右下方2位置的气体槽道气泡的溢出。而在沸腾启动模式下,除右下方1气体槽道外,各气体槽道内溢出的单位时间气泡数呈增大趋势,单位时间内的总气泡数增大。相较于蒸发沸腾启动模式,沸腾启动模式下其单位时间内的气泡溢出数总体更大,其空腔内平均液体消失速度更大。这是因为沸腾启动模式中蒸发器底部受热区域热通量更高,更有利于工质的沸腾相变。

而在沸腾启动模式下,952s时蒸发器空腔内的工质液面略高于右下方2的气体槽道,如图9(c)所示。此时,如表5所示,只有正下方和左下方1的气体槽道中有气泡溢出,其中,正下方气体槽道溢出的单位时间内气泡数最大,平均生长周期短。这是因为蒸发器空腔液面波动会影响到临近液面的气体槽道,而且由于气体通过蒸发器右侧的气体管线出去,同一高度偏右的气体槽道受到的影响更大。另外,各气体槽道处及总的平均气泡生长周期量级在10-2s,其气泡脱离直径在2~4mm。

总而言之,在两种不同的启动模式下,气泡的生长周期均在10-2s,脱离直径在2~4mm。而单位时间内的气体槽道溢出的气泡数会同时受到启动模式和蒸发器空腔液面高度的影响。

表3 蒸发沸腾混合启动模式下(780s)气泡平均生长周期及单位时间内气泡数

表4 沸腾启动模式下(760s)气泡平均生长周期及单位时间内气泡数

图9 不同启动模式下的气泡生长图

表5 沸腾启动模式下(952s)的气泡平均生长周期及单位时间内气泡数

值得注意的是,在不同的启动模式下,环路热管5W稳定后,毛细芯气体槽道中无气液界面,蒸发器空腔内都会存在积液,且液面高度低于毛细芯的底部边缘。因为当液面低于毛细芯的底部边缘时,热量传递方式发生改变,只能通过蒸发器玻璃管壳向不锈钢管壳传递,而其间隔着低热导率的塑料O圈,传递热阻大,蒸发器玻璃上向蒸发器不锈钢管壳的漏热小,蒸发器空腔内的工质无法及时蒸发,因此会出现积液现象。继续增大热负载,蒸发器空腔内的积液消失。

2.2环路热管的稳定特性

2.2.1 3种加热方式下环路热管的运行曲线

图10为在不同加热方式下热管的测点温度变化曲线。开始施加5W的热负载,待温度曲线稳定后逐步增加到10W、20W、30W,整个过程中热管表现性能良好,无异常情况发生。先打开水冷,待温度基本稳定时,施加5W热负载,T6点的温度出现升高。加热功率增大到10W时,T6点的温度迅速上升,接近气体管线温度,T7、T8点的温度出现小幅升高。继续增大至30W时,T7点的温度迅速上升,接近气体管线温度。

从上述试验结果可以看出,不同加热方式下的环路热管,冷凝器入口温度(T6)均在热负载10W时开始接近气体管线温度(T5),冷凝器中间温度(T7)均在热负载30W时开始接近气体管线温度(T5)。这表明在相同热负载下不同加热方式对于环路热管冷凝器内的气液工质分布及冷凝性能的影响较小。

2.2.2 3种加热方式下环路热管的热阻变化分析

环路热管稳定运行时的传热效率可通过热阻进行评价,其计算见式(5)。

图10 热管的各测点温度随时间变化曲线

式中,Q为施加在蒸发器上的热负载,W;T3为蒸发器不锈钢管壳上的温度,K;T8为冷凝器出口处的温度,K。

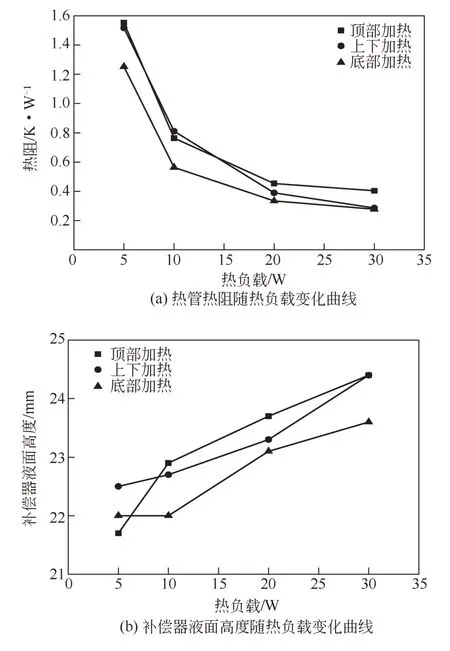

图11为不同加热方式下环路热管的热阻变化及补偿器液面变化曲线。随着热负载的增大,相同加热方式下的环路热管的热阻减小,其补偿器液面高度呈增大趋势。这是因为随着热负载的增大,热通量进一步增大,更有利于毛细芯内工质的蒸发,缩短环路热管的工质循环周期,进而减小环路热管的热阻。而毛细芯内工质的蒸发加快,会增大毛细芯内蒸汽侵蚀的可能,降低毛细芯中的含湿量。同时,热负载的增大有利于推动冷凝器中的液相工质进入补偿器中。因而,补偿器液面高度呈增大趋势。

图11 不同加热方式下环路热管的稳定工况

为了更好地解释不同加热方式稳定工况下热管热阻及补偿器液面的变化情况,将对环路热管整体进行热平衡分析。

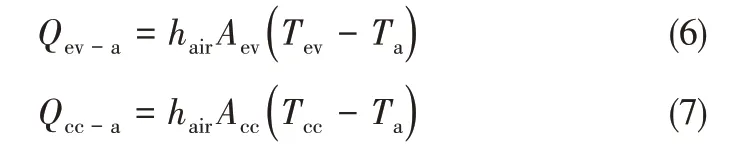

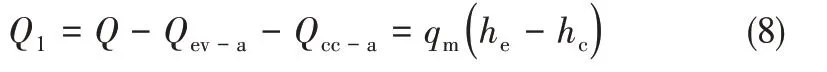

本试验在室温300.25K的实验室内进行,蒸发器补偿器与环境的换热主要通过自然对流的方式。由于实验室空气流动缓慢,结合实际经验,自然对流换热系数一般取5W/(m2·K)。蒸发器与环境的漏热Qev-a及补偿器与环境的漏热Qcc-a计算式分别见式(6)、式(7)。

式中,Acc为补偿器表面积,m2;Aev为蒸发器表面积,m2;Ta为环境温度,K;Tev为蒸发器温度,K;Tcc为补偿器温度,K;hair为自然对流换热系数,W/(m2·K)。

由此可得到作用在工质上的实际热量Q1的计算式(8)。

式中,qm为工质的质量流量,g/s;he为蒸发器出口气体焓值,g/J;hc为补偿器进口液体焓值,g/J。

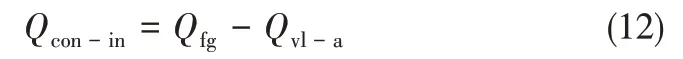

通过式(8)可计算出循环工质的质量流量,因而可通过式(9)求得工质的汽化潜热量Qfg,如式(9)。

式中,hfg为蒸发器内工质的相变潜热,g/J。

气体管线与环境的漏热Qvl-a同液体管线与环境的漏热Qll-a,可通过管线进出口的温度对应的焓值进行计算,如式(10)、式(11)所示。

式中,h4、h5、h9、h10分别对应T4、T5温度下的气体焓值及T9、T10温度下的液体焓值,kJ/kg。

通过式(12)可得到输入冷凝器的热量Qcon-in。

从而得到通过冷凝器和环境溢散的热量Q2计算式(13)。

综上所述,可得到环路热管各部分的热损失,如图12所示。

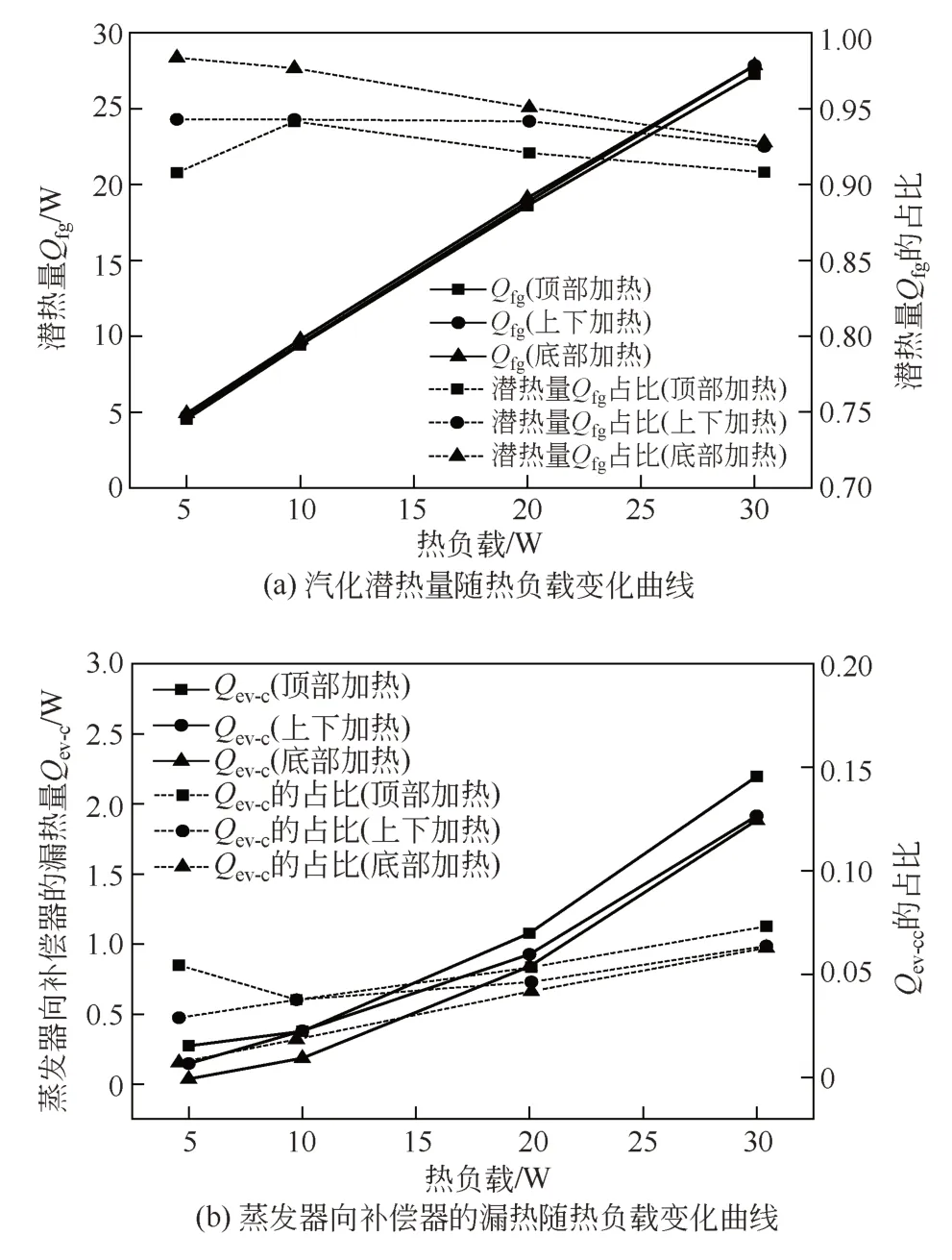

此外,根据对蒸发器补偿器的热平衡分析,可得到蒸发器向补偿器的漏热Qev-cc,见式(14)。

进一步对比相同热负载下不同加热方式下的环路热管热阻及补偿器液面高度变化。在5W热负载时,顶部加热下的热管热阻为1.253K/W,上下表面加热下的热阻为1.518K/W,热管顶部加热下的热阻为1.553K/W,如图11(a)所示。与此同时,可以观测到热管顶部加热下的热管补偿器液面最低,底部加热下的次之,上下表面加热下的最高,如图11(b)所示。根据环路热管的基本原理可知,蒸发器毛细芯内工质相变需要一定的过热度。在相同低热负载下,更高的热通量更有利于热量从蒸发器管壳传递给毛细芯。这会提高毛细芯受热区域的温度,促进毛细芯内液相工质的蒸发,有利于气液相界面的形成,提高毛细芯的毛细抽吸效率,推动工质循环。所以相较于上下表面加热方式下的热管,底部加热方式下的热管汽化潜热量(4.92W)更大,热阻更低。同时,从蒸发器管壳传递给毛细芯的热量增加,也会间接增大蒸发器通过毛细芯向补偿器的漏热。而蒸发器向补偿器的漏热主要包含两部分:蒸发器通过毛细芯向补偿器的漏热、蒸发器通过管壳向补偿器的漏热。本试验中蒸发器补偿器的主要材料为低热导率的石英玻璃,两者连接密封方式采用的是低热导率O形圈密封,这会大大减小蒸发器通过管壳向补偿器的漏热,进而间接增大蒸发器通过毛细芯向补偿器的漏热的占比。因此,在本试验中,蒸发器通过毛细芯向补偿器的漏热的变化趋势与蒸发器向补偿器的漏热变化趋势可以近似看作一致。蒸发器向补偿器的漏热增大,会增大补偿器的饱和压力,阻碍回流液进入补偿器,降低补偿器中的液面高度,反过来阻碍蒸发器向补偿器的漏热增大。所以,上下表面加热下的补偿器液面最高。另外,相对于底部加热的方式,由于受重力作用的影响,顶部加热的毛细芯更容易出现蒸汽侵蚀现象。这会增大蒸发器管壳向毛细芯的传递热阻,从而间接增大蒸发器向环境的漏热,减小实际作用在毛细芯工质蒸发的热量。如图13所示,此时顶部加热下的汽化潜热量最小(4.54W),蒸发器向补偿器的漏热最大(0.27W)。因而热管顶部加热下的热管补偿器液面最低,距离补偿器内壁底部21.7mm,其热阻也最大。

图12 不同加热方式下的各部件热损

图13 不同加热方式下蒸发器补偿器的热平衡结果

当热负载由5W增大到10W时,不同加热方式下的环路热管热阻减小。相对于上下表面加热方式,顶部加热下的热管热阻更小,其热阻变化量最大,底部加热下的热阻仍然最小。顶部加热下的补偿器液面升高最快,其次是上下表面加热下的,底部加热下的不变。增大热负载后,热通量进一步增大,更有利于毛细芯内工质的蒸发,进而减小环路热管的热阻。底部加热的方式使得最易烧干的毛细芯底部能及时得到来自补偿器液相工质的补充,所以其热阻最小。特别的是,热负载增大到10W时,在底部加热方式下补偿器液面高度不变,且在3种加热方式中最小。因为随着热负载的增大,更有利于毛细芯内工质的蒸发,会使得补偿器内液体工质呈增大趋势。但是,这也会间接增大蒸发器通过毛细芯向补偿器漏热量,增大了补偿器饱和压力,阻碍液相工质的回流,抑制补偿器液面的升高,不利于环路热管的传热性能。而在顶部加热方式下,由于蒸汽侵蚀区域的增大,甚至若干蒸汽侵蚀区域连通,增大蒸发器通过毛细芯向补偿器的传热热阻,阻碍补偿器饱和压力的增大,抑制蒸发器向补偿器漏热的增大。如图13(b)所示,热负载由5W增大到10W,蒸发器向补偿器的漏热增大量(0.1W)最小。因此,顶部加热下的热管热阻减小量最大。同时,在热负载10W时,顶部加热下的热管热阻比上下表面加热下的小,其补偿器液面最高。

值得注意的是,在5W、10W热负载时,顶部加热及上下表面加热下的热管热阻差异很小。相比上下表面同时加热,5W热负载时顶部加热的热管热阻大了0.035K/W,10W热负载时的热阻小了0.047K/W。如图13所示,5W热负载时顶部加热的汽化潜热量更小,蒸发器向补偿器的漏热更大,其对应的热阻也会更大。但是如图12所示,其蒸发器补偿器总体向环境的漏热更大,即环境的冷却作用更明显,使得其蒸发器温度偏低,热阻偏小。10W热负载时,两种加热方式下的汽化潜热量占比及蒸发器向补偿器的漏热量占比接近,所以两者热阻会相对接近。而同样顶部加热下的蒸发器补偿器的环境冷却作用更明显,因而其热阻会更低一些。

继续增大热负载到20W,在3种不同加热方式中,顶部加热下的热管热阻最大,补偿器液面最高;底部加热下的热阻最小,液面最低。补偿器液面越高,则毛细芯与补偿器当中的液相工质接触面越大,在相同热负载下,其蒸发器通过毛细芯向补偿器的传热热阻越小,这会增大蒸发器向补偿器的漏热,如图13(b)所示。另外,顶部集中加热的方式会使得加热区域热通量大,增大热负载,加剧毛细芯顶部的蒸汽侵蚀现象,间接减小作用到液相工质蒸发的热量,不利于提高环路热管的性能。因此,相同热负载下,顶部加热下的热管热阻最大。而底部加热下的补偿器液面最低,在相同的热负载下,蒸发器向补偿器的漏热也较小。此外,更高的热通量有利于加快工质的蒸发。因此,底部加热下的热阻最小。

在热负载30W时,顶部加热下的热管热阻最大,底部加热下的为0.278K/W,略小于上下表面加热下的0.286K/W。顶部加热、上下表面加热下的热管补偿器液面最高,高度均为24.4mm,远大于底部加热下热管的23.6mm。根据前文分析可知,在相同热负载下,高补偿器液面会增大蒸发器通过毛细芯向补偿器的传热热阻,不利于环路热管的性能。而随着热负载的进一步增大,会使得加热区域的热通量进一步增大,底部加热、顶部加热下热管的毛细芯蒸汽侵蚀区域增大。在相同热负载下,这会增大蒸发器管壳向毛细芯的传递热阻,从而间接增大蒸发器向环境的漏热,减小实际作用在毛细芯工质蒸发的热量,使环路热管性能变差,同时抑制补偿器液面的升高。如图13所示,顶部加热下的热管的汽化潜热量(27.25W)最小,蒸发器向补偿器的漏热(2.20W)最大,底部加热及上下加热下的潜热量与蒸发器向补偿器的漏热量相近。因此,在两者的共同作用下,顶部加热下的热管热阻最大,底部加热下的热管和上下表面加热下的热管热阻接近,顶部加热、上下表面加热下的热管补偿器液面最高。

综上所述,不同加热方式对环路热管传热性能的影响为:①不同的加热方式会改变同热负载下的蒸发器内毛细芯的工质蒸发效率,改变工质循环速率,影响毛细芯内的气液分布,从而改变环路热管的性能;②在同热负载下,不同加热方式下的环路热管会影响到蒸发器向补偿器的漏热,改变补偿器液面高度。在相同热负载下,补偿器液面越高,补偿器内的液体工质与毛细芯的接触面积越大,蒸发器通过毛细芯向补偿器的传热热阻越小,这有利于蒸发器向补偿器的漏热增大。但是,蒸发器向补偿器的漏热增大会增大补偿器的饱和压力,阻碍液相工质的回流,从而抑制补偿器液面的升高。

3 结论

本文实现了环路热管的圆柱形蒸发器补偿器的整体可视化,在顶部加热、底部加热、上下同时加热3种不同的蒸发器加热方式下,分别研究了环路热管的启动过程中蒸发器补偿器内液位变化及工质相变过程,并对不同热负载稳定工况下的补偿器液面高度及热阻变化的特性进行了研究,可以得到如下结论。

(1)不同的加热方式使得蒸发器空腔内液相工质的主要相变模式不同,因而将环路热管分为3种启动模式:蒸发启动模式、蒸发沸腾混合启动模式、沸腾启动模式。蒸发器空腔内液面下降的主要驱动力在于蒸发器空腔内的压力。受到气体工质的可压缩性的影响,当蒸发器空腔液面高于气体管线时,蒸发器温度迅速升高,工质循环传递的热量小。当空腔内液面低于气体管线时,蒸发器温度趋于稳定,气相工质进入冷凝器,冷凝器入口温度快速升高。

(2)3种不同的启动方式中,蒸发启动模式下的热管启动时间最长,历时2370s,蒸发沸腾混合启动模式下的热管启动时间(760s)最短,沸腾启动模式下为1180s。环路热管的启动速度与蒸发器空腔内的初始液面及其平均液体消失速度密切相关。蒸发器空腔内初始液面越高,平均液体消失速度越小,环路热管启动越慢。

(3)通过对比3种不同加热方式下的环路热管稳定工况发现,不同的加热方式会改变同热负载下蒸发器内毛细芯的工质蒸发效率,影响毛细芯内的气液分布,改变环路热管的性能;在同热负载下,不同加热方式下的环路热管改变补偿器液面高度,影响蒸发器向补偿器的漏热,进而影响环路热管的性能。

在环路热管的实际应用中,可以根据工程需求选择不同的蒸发器加热方式。底部加热的方式更适合低热负载的应用工况;而上下表面同时加热的方式可使蒸发器温度分布均匀,有利于环路热管的快速启动。在热负载较大时,环路热管加热方式对其传热性能影响不大。