银催化剂在环氧乙烷/乙二醇装置含氧尾气处理中的应用

张 燕,孙向华,李金兵,蒋 赛

(1. 中国石油化工股份有限公司 化工事业部,北京 100728;2. 中国石化 北京化工研究院燕山分院,北京 102500)

虽然节能减排、绿色化工的理念已经深入人心,但预计未来几十年,化石燃料仍将占据能源供应的主导地位,温室气体、挥发性有机化合物(VOCs)的排放还会持续给环境带来压力。当前,VOCs 处理技术主要包括热破坏法、变压吸附分离与净化技术、吸附法、氧化处理法等[1-2]。对于有毒、有害且不需要回收的VOCs,热处理法是最适合的处理技术。热处理法分为直接火焰燃烧和催化燃烧两种方法:直接火焰燃烧处理效率相对较高,可达到99%;催化燃烧是在催化剂的作用下,加快VOCs 的化学反应速率[3-5]。催化燃烧较直接燃烧用时更短,是高浓度、小流量VOCs 净化的首选技术。催化燃烧法的基本原理就是利用VOCs与O2发生氧化反应,生成CO2和H2O。采用催化燃烧技术处理VOCs 时,不会产生额外的NOx,不会对环境造成二次污染。催化氧化反应和燃烧过程类似,参与反应的气体浓度一般较低,在化学反应中不会产生肉眼可见的火焰。在使用催化剂的条件下,即便温度较低,氧化反应也可在催化剂表面进行。现阶段,催化氧化法使用的催化剂有两种,即贵金属催化剂和非贵金属催化剂[4]。贵金属催化剂主要包括Pt 和Pd 等,它们以细颗粒形式依附在催化剂载体上,而催化剂载体通常是金属、蜂窝陶瓷或者散装填料;非贵金属催化剂主要是由过渡元素金属氧化物(如MnO2)与黏合剂按比例混合制成[5-7]。为防止催化剂中毒后失去活性,在催化剂使用前必须彻底清除使催化剂中毒的物质(如Pb,Zn,Hg 等)[8-9]。

我国对环氧乙烷(EO)/乙二醇(EG)装置的环保要求越来越高,新国标对现有的环保技术提出了新的要求。目前,EO/EG 装置含氧尾气主要通过焚烧炉进行统一处理,但焚烧炉投资大且很难满足不断提高的环保要求[10]。当EO/EG 装置尾气含氧量超过5%(φ)时,正常情况下通过尾气压缩机回收,当尾气压缩机故障时,排入大气。但根据GB 31571—2015[11]的要求,该股尾气不允许直排大气。EO 易燃易爆,爆炸极限为3%~100%,即纯EO 在无氧的环境下也能发生爆炸,且EO 易发生聚合。按照SH 3009—2013[12]的要求,含氧量大于2%(φ)的废气不允许排入公共火炬等焚烧处理单元。根据现有EO/EG 装置的设计,装置会在紧急放空状态下直接排向大气,同时,含有高浓度氧气和高浓度EO 的尾气又不能直接排至火炬焚烧。因此,如何保证此类系统安全有效地接收含氧尾气及高浓度EO 排放气,是整个EO/EG 行业亟待解决的问题。

本工作以α-Al2O3为载体、金属银为活性组分,采用浸渍法制备了高活性YSE-01 型银催化剂,将其用于处理EO/EG装置的含氧尾气,并与商用E-02型贵金属催化剂进行了对比。

1 YSE-01 型银催化剂的制备及性能

1.1 YSE-01 型银催化剂的制备

将硫酸铯配制成标准溶液,按文献[13]的方法配制银胺溶液,将适量的硫酸铯标准溶液加入到银胺溶液中制得浸渍液。采用浸渍液对适量α-Al2O3载体进行减压浸渍,再进行焙烧,制得YSE-01 型高活性银催化剂。

1.2 YSE-01 型银催化剂的评价方法

催化剂性能评价在内径为4 mm 的微型反应器中进行,采用美国Thermo Fisher Scientifci 公司的PRIMA PRO 型在线质谱仪分析反应器进出口气体的组成,可手动控制反应器温度。原料气组成(x)为氧气8.1%,乙烯13.3%,氮气78.3 %;反应压力为1.3 MPa;催化剂装填量0.7 g,装填体积1 mL,装填高度8 cm,堆积密度700 kg/m3;气态空速为1 000 ~3 000 h-1;温度为180 ~220 ℃。通过改变实验条件,找出适合条件下的催化剂最佳工况。通过质谱分析,得出催化剂单程氧气处理能力。

1.3 YSE-01 型银催化剂的评价结果

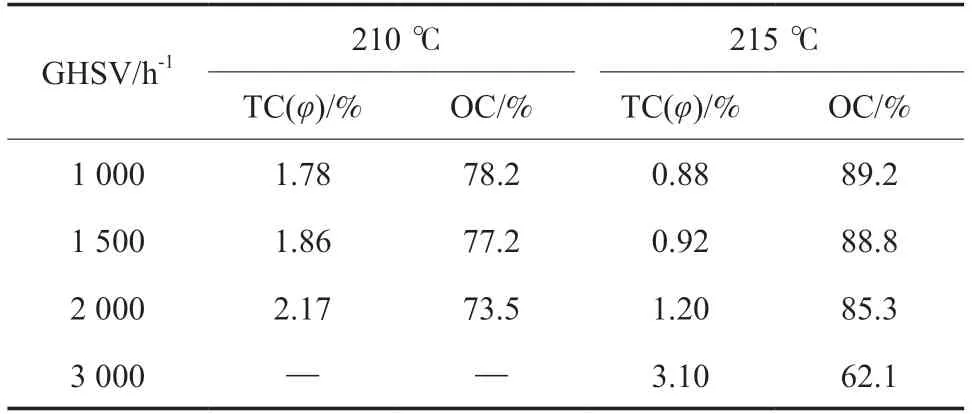

YSE-01 型银催化剂的评价结果见表1。由表1 可知,采用YSE-01 型银催化剂,可以成功地将尾气中的氧含量降至2%(φ)以下,满足设计空速和温度下的工艺要求。气态空速为1 000 h-1、反应温度为210 ℃时,YSE-01 型银催化剂就表现出良好的活性;反应温度升至215 ℃时,氧气单程转化率提高到89.2%。随着气态空速的增加,原料气在催化剂床层的停留时间缩短,氧气单程转化率呈下降趋势,不利于含氧尾气的深度催化氧化。当反应温度为215 ℃时,气态空速从2 000 h-1升至3 000 h-1,氧气单程转化率从85.3%骤降至62.1%,说明此工况下,气态空速不宜超过2 000 h-1。

表1 YSE-01 型银催化剂的评价结果Table 1 Evaluation results of YSE-01 silver catalyst

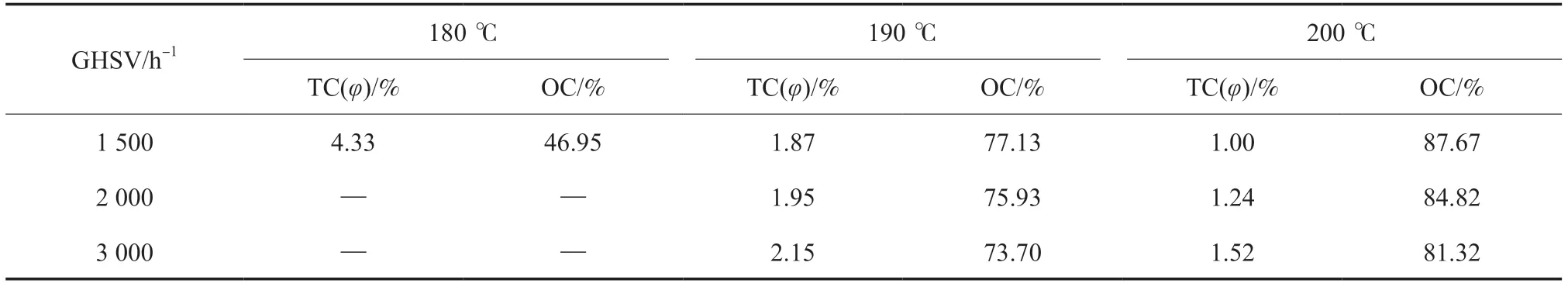

作为对比,同时评价了商用E-02 型贵金属催化剂,评价结果见表2。E-02 型贵金属催化剂的堆积密度为518 kg/m3、装填量为0.518 g(即装填高度8 cm)、装填体积为1 mL。由表2 可知,E-02型贵金属催化剂的脱氧效果明显,反应温度为190 ℃、气态空速为2 000 h-1时,单程的氧气含量就降至1.95%(φ)。在200 ℃下,提高气态空速不会导致氧气单程转化率明显下降,E-02 型贵金属催化剂展示了较好的活性。针对此工况下的催化氧化反应,与YSE-01 型银催化剂相比,E-02 型贵金属催化剂起始反应温度低、氧气单程转化率也维持在80%以上,具有较高的催化效率。

表2 E-02 型贵金属催化剂的评价结果Table 2 Evaluation results of E-02 noble metal catalyst

采用银催化剂,用催化燃烧的方法处理EO/EG 装置的含氧尾气时会产生EO,给后续的设计增加负担。经论证后,可以在催化燃烧反应器后增加吸收工段除去EO。由于依托EO 装置,加之该工艺气的气量不大,产生的EO 总量也很小,因此可以考虑采用水吸收的方式除去反应尾气中的EO。因为EO/EG 装置具备吸收水和贫EO 水溶液的处理能力,因此在工业上是可以实现的。考虑到成本问题,还可以采用银催化剂加贵金属催化剂组合的方式,利用贵金属催化剂处理反应中产生的少量EO。

2 EO/EG 装置含氧尾气处理工艺

目前,EO/EG 装置对含氧尾气的处理方法主要是:1)送焚烧炉。焚烧炉独立于装置,由于是明火设备,要保持间距,因此占地面积大,且投资成本高,还可能增加污染物的排放量。2)送界外锅炉专用烧嘴。通用的大型锅炉距离较远,与装置区有一定距离,管道布置较为复杂。从安全性角度来说,跨装置应考虑安全连锁等问题,操作较为繁琐,而且尾气组分复杂、管理困难,如不能同步检修,将影响装置运行。

催化燃烧技术具有起燃温度低、处理效率高、无二次污染等优势,满足国家对环保安全的严格要求。现阶段,该技术已逐渐应用于VOCs 的处理[13-14]。催化燃烧本质上是气-固相催化反应,是活性氧参与深度氧化的反应。借助催化剂可使VOCs 在较低的起燃温度下发生无焰燃烧,并将VOCs 氧化分解成CO2和H2O,达到净化目的。

在EO/EG 装置各工况下的含氧尾气、高浓EO排放气催化燃烧技术中,催化剂的研制是关键,催化剂性能的优劣对尾气处理效率和能耗有决定性的影响[15-17]。采用YSE-01 型银催化剂处理EO/EG 装置含氧尾气的催化燃烧工艺流程见图1。

在EO/EG 装置含氧尾气处理工艺中,考虑烃类及氧气含量较高,产生的热量较多,因此,建议采用类似EO 反应器的固定列管式反应器。催化剂起始反应温度设计为200 ~230 ℃,保证催化氧化反应顺利进行;根据反应需要还可以升高反应温度,确保氧气转化率达到设计要求。考虑成本和创新性,催化剂床层主体使用YSE-01 型银催化剂。在催化燃烧反应中,如果由于发生乙烯环氧化反应产生EO,在催化剂床层的末端增加贵金属或其他非贵金属催化剂,分解微量EO。由于催化氧化反应是放热反应,为避免床层发热量过大,可在催化剂床层中掺入惰性组分以增加换热通量。

EO/EG 装置处理的气体在各个单元中一般流量较小。根据装置实际工况,含氧尾气的典型工艺条件为:反应压力约1.3 MPa,温度约30 ℃,流量为300 ~1 300 kg/h。根据设计计算,催化燃烧反应的实验气态空速可设计为1 000 ~3 000 h-1。含氧尾气经催化剂床层反应后,达标尾气进入焚烧处理单元。整个反应利用水撤热,高压蒸汽包同时还可以给入口的待反应气体预热。

微型反应器不存在温度梯度的问题,因此,催化剂的中试主要是解决催化剂放大效应中的热效应问题,探明催化氧化过程中床层的温度变化、床层的热点位置和热点温度变化,避免在反应过程中发送飞温尾烧问题。

在工业应用中,要求催化燃烧催化剂具有较高的活性和稳定性,因此对催化剂的研发提出了更高的要求:1)继续优化催化剂配方,针对EO/EG 装置特定的工艺条件设计更加高效的催化剂;2)在1 500 h-1高气态空速下,实现乙烯脱氧反应的低脱氧温度、高脱氧率及高CO2选择性;3)催化剂研发需要结合工艺设计,克服脱氧反应过程中催化剂的积碳、极易发生氧化反应与环化反应等问题。

图1 EO/EG 装置含氧尾气催化燃烧工艺流程Fig.1 Process flow chart of catalytic combustion for oxygen-containing tail gas from ethylene oxide/ethylene glycol unit.

3 结论

1)利用催化燃烧的方法可以使EO/EG 装置尾气的含氧量达到小于2%(φ)的要求。

2)采用YSE-01 型银催化剂和E-02 型贵金属催化剂均可成功地将EO/EG 装置含氧尾气中的氧含量降至2%(φ)以下。E-02 型贵金属催化剂的催化性能更优,但成本更高。

3)催化剂的中试要密切注意催化剂床层的热点位置和热点温度。可以从载体设计或传质传热的过程强化等方面入手,解决局部发热导致的床层飞温问题,保证反应的稳定性,为下一步的工业化应用打下基础。