丁二烯尾气选择加氢装置异常工况动态模拟

田 峻

(中国石化 北京化工研究院,北京 100013)

动态模拟可方便地用于工程设计与生产操作全过程分析,模拟实际装置运行的动态特性,从而提高装置的操作弹性、安全性,已成为提高工艺设计水平及提升装置安全运行的一项重要技术手段[1]。异常工况分析是验证装置安全性的重要手段,是检验和提升装置工艺设计水平及稳定操作运行的重要方法[2],将动态模拟技术应用于异常工况分析,可对异常工况发生的全过程进行模拟跟踪分析,预判可能产生的风险和事故,验证装置控制及联锁策略以及事故应急处理流程,从而减少或避免事故的发生,保证装置平稳运行[3-6]。

本工作针对丁二烯尾气选择加氢装置建立了动态模型,对丁二烯尾气选择加氢装置典型的异常工况进行了模拟,取得了异常工况全过程参数随时间变化的动态响应,分析了异常工况中系统状态变量随时间的变化趋势、原因及可能导致的后果,并针对异常工况提出了改进和预防措施,以降低装置运行风险。

1 动态模型的建立

以某石化企业20 kt/a 丁二烯尾气选择加氢装置为研究对象,该装置以丁二烯液化尾气为原料,在装有催化剂的固定床反应器中将原料中炔烃与二烯烃选择性加氢生成单烯烃,产品中炔烃及二烯烃含量小于30×10-6(w),单烯烃收率大于96%。

本工作首先建立了稳态模型,物性方法采用PENG-ROB 状态方程,反应器模型采用平推流模型,通过采集实际运行装置原料及产品大量的分析数据和反应系统相关操作参数进行回归确定了碳四炔烃、二烯烃及单烯烃与氢气反应的动力学参数,建立了碳四不饱和烃加氢反应模型,反应器稳态模拟结果与装置实际运行结果一致性较好。在该稳态模型的基础上通过补充设备、管道及阀门的尺寸和布置、仪表控制、安全联锁等详细设计数据完成了动态模型的建立,通过相关控制单元对工艺参数进行调整,确保运行平稳后的动态模拟结果与稳态模拟结果吻合良好,使得动态模型能够较好地反映实际装置运行情况。

2 典型异常工况的模拟研究

2.1 一段氢气进料量失控

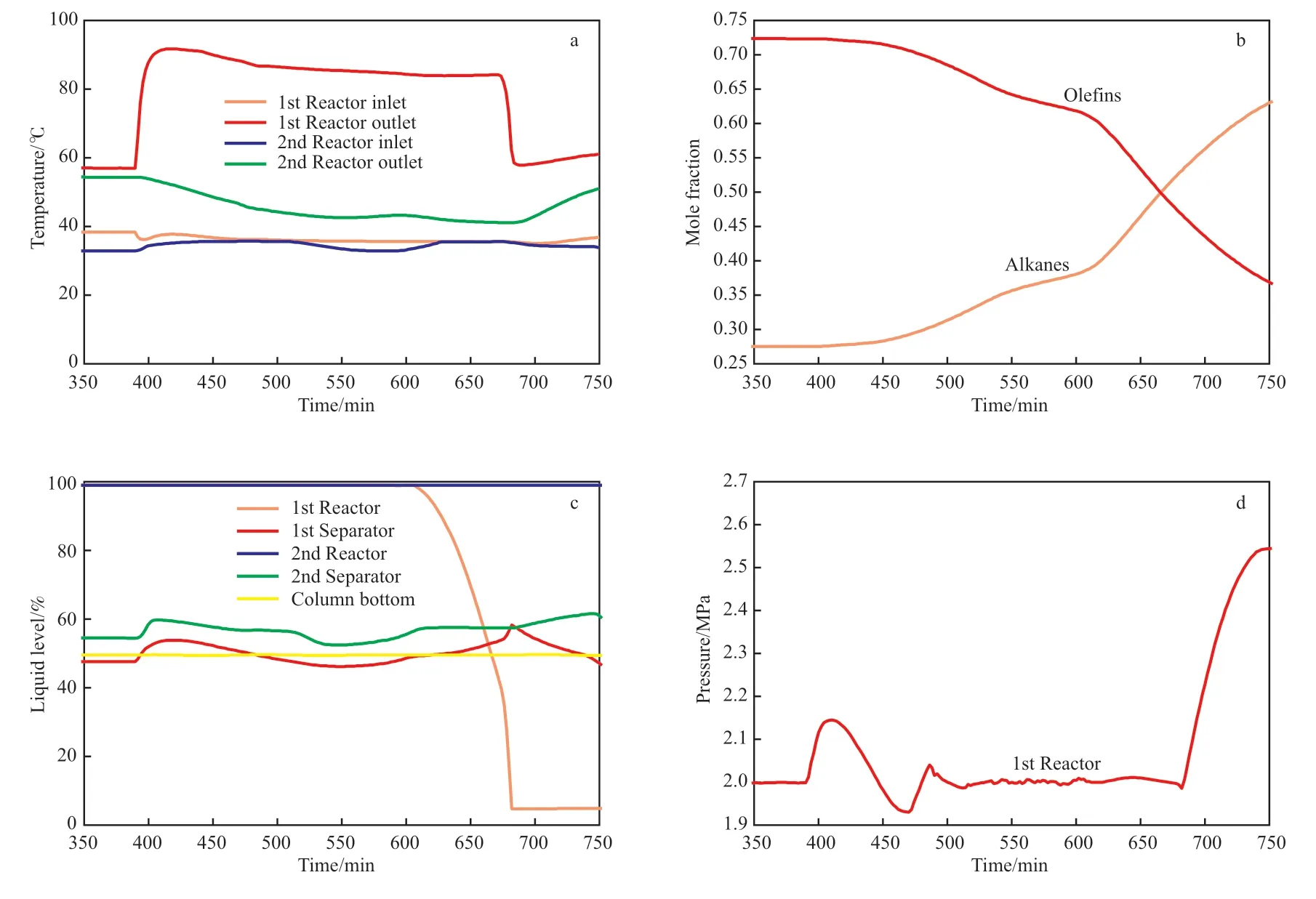

异常工况发生前,一段反应器氢气进料量为50 kg/h,阀门开度为50%,装置运行稳定。因阀门故障导致阀门全开,一段氢气进料量突然增加,反应系统其余参数控制不变。图1 为装置温度、组分含量、液位及压力等参数随时间的动态响应曲线。由于进料阀门故障导致阀门全开后,氢气进料量增加至133 kg/h。

图1 温度(a)、组分含量(b)、液位(c)及压力(d)的响应曲线Fig.1 Responsive curves of temperature(a),component content(b),liquid level(c) and pressure(d) against operating time.

由图1 可知,氢气大量进入反应器与单烯烃发生加氢反应,一段反应器出口温度快速上升超过90 ℃,实际生产中反应器内可能会出现温度分布不均匀而产生局部热点,存在触发超温联锁保护措施的可能,但一段反应器出口整体温度会在90 ℃附近。经过长时间的反应,由于氢气过量,反应系统内循环碳四中的烯烃含量不断下降,烷烃含量不断上升,反应器出口温度缓慢降低,当单烯烃含量降低到某个临界点时,反应器出口温度将快速下降恢复至正常反应状态。二段反应器温度波动较小,主要是二段反应器进料流量波动引起的。异常事故发生前,一段反应器及二段反应器液位均为完全浸泡状态,氢气进料量失控后,经过一段时间的单烯烃加氢反应,反应系统中的烯烃含量不断降低,进入反应器的氢气出现剩余,反应器中的碳四被过量的氢气吹扫至一段缓冲罐中,一段反应器液位快速下降,一段缓冲罐、二段缓冲罐及稳定塔塔釜液位先后升高,随后在液位控制器的作用下逐渐恢复稳定。由于氢气进料调节阀失效全开,反应系统压力出现短暂升高,但在压力控制器的作用下,经一段缓冲罐顶向燃料气系统进行了泄放,压力逐渐恢复稳定。而当反应系统内单烯烃基本被加氢消耗完时,反应系统氢气大量过剩,反应系统压力突然快速升高,一段缓冲罐顶向燃料气系统再次泄放,并很快达到了该泄放阀的最大通量,但仍然无法降低反应系统压力。当反应系统压力达到了2.6 MPa(表压,下同)时,碳四循环泵出口压力达到了3.2 MPa,达到了碳四冷却器的设计压力,存在超压的风险。通过对一段氢气进料失控工况进行动态模拟发现,该工况导致的后果比较严重,虽然反应器出口温度未达到联锁温度,但反应器内的局部热点可能会触发反应器的超温联锁保护措施。同时,在氢气进料调节阀失效全开时反应系统极易出现局部超压引起安全阀泄放的情况,需要提高相关设备的设计压力,增加反应系统压力超高联锁,及时切断氢气及碳四进料。

2.2 碳四进料量失控

异常工况发生前,稀释后的丁二烯尾气原料正常进料量为4.5 t/h,进料阀门开度为50%,装置运行稳定。因阀门故障导致进料阀门全开,碳四进料量突然增加,反应系统其余参数(包括氢气进料量)控制不变。图2 为装置温度及液位等参数随时间的动态响应曲线。由于进料阀门故障导致阀门全开后,进料量增加至10 t/h。由图2 可知,当碳四进料突然增加时,一段反应器入口温度会因为温度自动控制滞后而略微下降,导致反应器出口温度也略微下降,随着更多的炔烃及二烯烃进入反应器发生反应,反应器出口温度会逐渐升高,但由于氢气量有限,一段反应并不会很激烈,出口温度最高仅达到59 ℃;由于大量的碳四原料进入一段反应系统,在液位控制下,进入二段反应器的碳四流量也增加,同样受到氢气量不足的限制,反应器出口温度反而下降。若考虑氢气进料量会随进料量自动调整,一段反应器出口温度将会达到70 ℃,仍处于设计范围内,不存在触发超温联锁的情况。异常工况发生后,碳四原料罐的液位将快速下降,10 min 后液位便被抽空,进入反应系统的碳四原料将中断,一段缓冲罐由于体积较大,液位变化不明显,而二段缓冲罐体积较小,且出料量有限,液位将会较快上升,存在满罐的风险。通过对碳四进料失控工况进行动态模拟发现,该异常工况对反应系统压力基本无影响,不会触发超温联锁,不存在大的安全风险,但进料量的突然增加会导致产品中的炔烃及二烯烃含量上升并超标,需要对装置操作参数(如配氢量)进行调整,避免对下游装置产生影响。

2.3 进料温度失控

异常工况发生前,一段反应器进料温度由循环碳四冷却器使用循环水冷却控制在40 ℃,装置运行稳定。因碳四冷却器控制阀门故障导致冷却水全关,碳四进料温度突然升高,反应系统其余参数(包括氢气进料量)控制不变。

图2 温度(a)及液位(b)的响应曲线Fig.2 Responsive curves of temperature(a) and liquid level(b) against operating time.

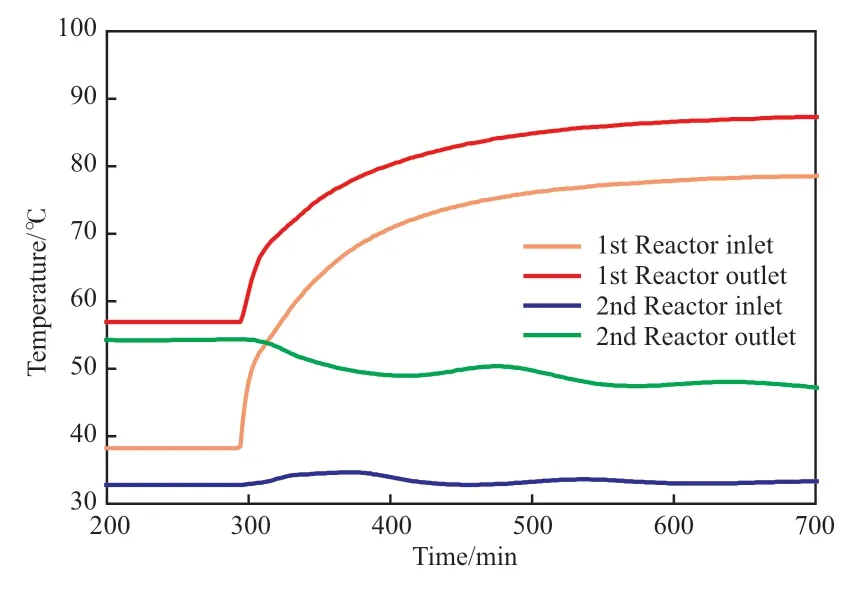

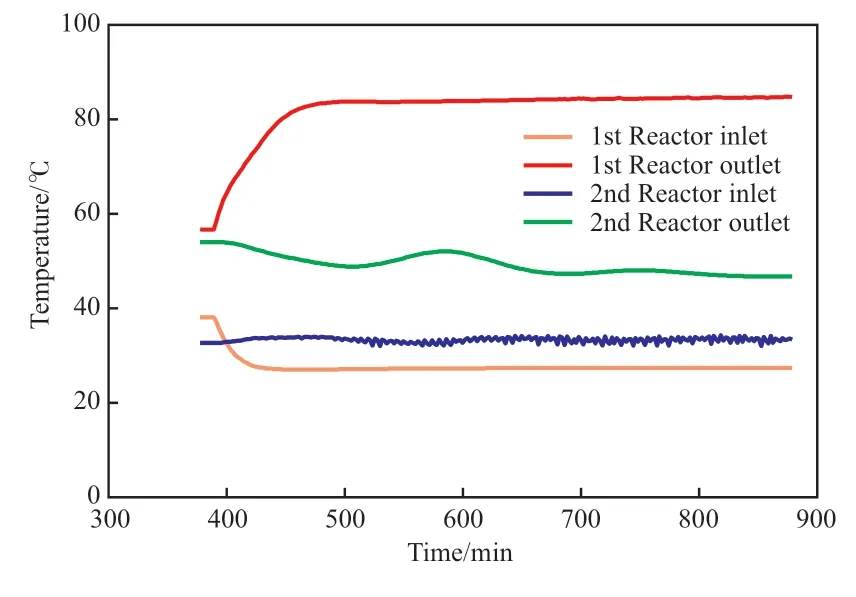

图3 为装置温度参数随时间的动态响应曲线。由图3 可知,异常工况发生后,一段反应器入口及出口温度均快速上升,长时间运行稳定后,入口温度达到78 ℃,出口温度达到88 ℃。二段反应器入口温度在二段入口冷却器的控制下基本稳定,但出口温度降低。经模拟发现,当一段反应系统内整体温度升高后,一段反应系统中炔烃及二烯烃含量上升,原因是反应系统温度升高后,导致随循环碳四进入反应器内的氢气量减少,从而造成选择加氢反应氢气量不足。同理,二段反应器出口温度降低也是由于进入反应器的氢气量减少导致有效反应变少引起的。通过对进料温度失控工况进行动态模拟发现,该异常工况发生过程中反应系统压力能够保持平稳,但一段反应器反应温度升高幅度较大,存在触发超温联锁保护措施的可能,同时产品中的炔烃及二烯烃含量会上升并超标,需要及时切换不合格产品去向,避免对下游装置产生影响。

图3 温度响应曲线Fig.3 Responsive curves of temperature against operating time.

2.4 循环碳四中断

异常工况发生前,用于稀释反应器原料及撤走反应热的循环碳四流量为40 t/h,进料阀门开度为50%,装置运行稳定。因碳四循环泵故障或碳四循环流量调节阀误关闭导致循环碳四中断,反应系统其余参数(包括氢气进料量)控制不变。图4 为装置温度参数随时间的动态响应曲线。由图4 可知,异常工况发生后,反应器入口温度会逐渐降低至碳四原料罐中碳四进料温度,但反应器出口温度会快速上升至84 ℃,考虑到循环碳四中断后,进入一段反应器的碳四量骤减,实际生产中可能会出现温度分布不均匀从而导致反应器内产生局部热点,存在触发超温联锁保护措施的可能,但反应器出口整体温度会在84 ℃附近。二段反应器入口温度在二段入口冷却器的控制下基本稳定,但出口温度降低。经模拟发现,当一段反应系统内整体温度升高后,一段反应系统中炔烃及二烯烃含量快速上升,这是因为随循环碳四进入反应器的氢气中断,造成选择加氢反应氢气量不足。同理,二段反应器出口温度降低也是由于进入反应器的氢气量减少导致的。通过对循环碳四中断工况进行动态模拟发现,该异常工况导致的后果与进料温度失控相似,反应系统压力能够保持平稳,一段反应器反应温度升高幅度较大,存在触发超温联锁保护措施的可能,产品中的炔烃及二烯烃含量也会上升并超标,但该工况中炔烃和二烯烃超标的速度和程度会远高于进料温度失控工况,需要更及时地切换不合格产品去向,避免对下游装置产生影响。

图4 温度响应曲线Fig.4 Responsive curves of temperature against operating time.

2.5 冷却水中断

异常工况发生前,装置运行稳定。因发生全装置停水事故,所有使用循环水的换热器将失效,主要有碳四冷却器、二段冷却器、稳定塔塔顶冷凝器等,反应系统其余参数(包括氢气进料量)控制不变。图5 为装置温度、压力、进料流量等参数随时间的动态响应曲线。由图5 可知,异常工况发生后,对于一段反应系统,发生停水事故时与进料温度失控相似;对于二段反应系统,发生停水事故后一段反应产物未经冷却直接进入二段反应器,二段反应器出口温度出现较大幅度上升,长时间运行最终触发超温联锁保护措施。发生停水事故后反应系统压力能够保持平稳,但对于稳定塔单元,稳定塔塔顶冷凝器无法将塔顶气相冷凝,产品冷却器无法将塔侧线采出的气体冷凝,受限于回流罐顶和产品罐顶压力调节阀排放量的限制,稳定塔压力将快速上升导致稳定塔塔顶安全阀起跳泄放,最终稳定塔压力维持在1.2 MPa。异常工况发生后,装置排放燃料气系统的流量最高达到1.2 t/h,装置内安全阀火炬排放量最高达到了3.0 t/h。通过对冷却水中断工况进行动态模拟发现,该异常工况导致的后果比较严重,反应单元两段反应器均存在触发超温联锁保护措施的可能。对于稳定塔单元,会出现超压而引起安全阀起跳的事故,需要增加稳定塔压力超高联锁保护措施,及时切断塔釜加热蒸汽,避免超压。

图5 温度(a)、压力(b)及流量(c)的响应曲线Fig.5 Responsive curves of temperature(a),pressure(b) and flowrate(c) against operating time.

2.6 电力中断

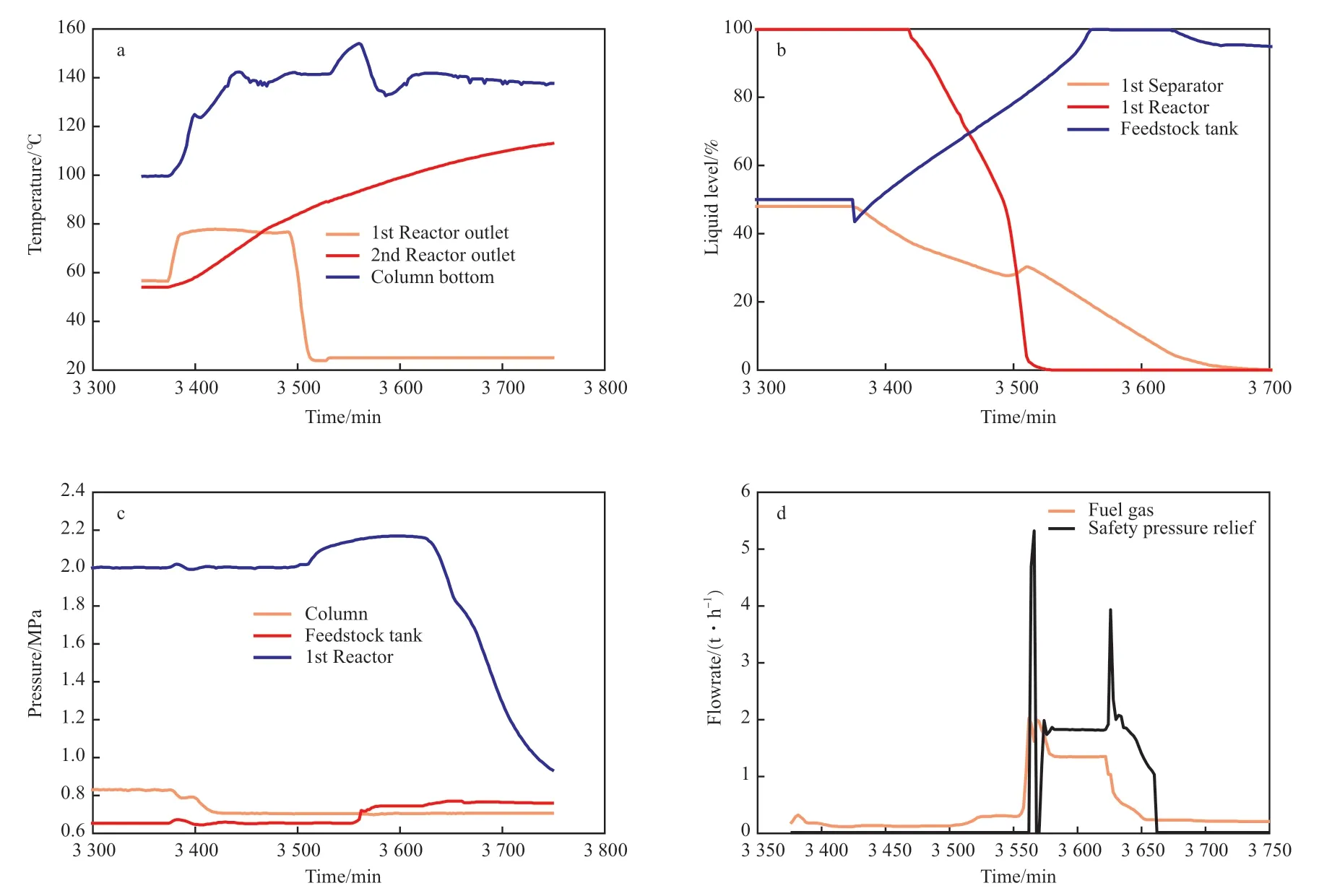

异常工况发生前,装置运行稳定。因发生全装置停电事故,所有用电设备将停止运转,即进料泵、循环泵、稳定塔回流泵都将停止运转,反应系统其余参数(包括氢气进料量)控制不变。图6 为装置温度、液位、压力、流量等参数随时间的动态响应曲线。

图6 温度(a)、液位 (b)、压力(c)及流量(d)的响应曲线Fig.6 Responsive curves of temperature(a),liquid level(b),pressure(c) and flowrate(d) against operating time.

由图6 可知,发生全装置停电事故后,一段反应器液相进料停止,仅氢气原料进入反应器与反应器内剩余的碳四烯烃发生加氢反应,反应器出口温度迅速升高至接近80 ℃,当反应器内剩余碳四烯烃因反应消耗完后,反应器出口温度逐渐降低至氢气来源温度25 ℃。由于二段反应器为鼓泡床反应器,碳四原料从反应器底部进入,进料中断后氢气继续进入反应器,反应器内继续发生加氢反应但热量无法转移出去,反应器出口温度持续缓慢上升,最终将触发超温联锁保护措施。发生全装置停电事故后,由于从反应系统去碳四原料罐的稀释碳四并未中断(采用压差输送),一段缓冲罐的液位持续下降,碳四原料罐的液位不断上升至满罐导致安全阀起跳,当一段缓冲罐液位降低至0 后发生从反应系统向碳四原料罐的氢气高压串低压事故,再次导致碳四原料罐顶安全阀起跳,泄放量达到5.5 t/h。装置发生全装置停电事故一段时间内,反应系统压力及碳四原料罐压力基本稳定,稳定塔压力逐渐降低至与产品罐压力一致。当反应器内剩余的碳四烯烃反应完后氢气量开始过剩,在反应系统内累积造成反应系统压力上升,当一段缓冲罐液位变空,串压至碳四原料罐,反应系统压力开始降低。碳四原料罐在发生满罐和串压后压力均出现超压引起安全阀起跳泄放。通过对停电工况进行动态模拟发现,该工况导致的后果较为严重,二段反应器存在触发超温联锁保护措施的可能,且可能会发生高压串低压事故,存在较大的安全隐患。为降低装置运行风险,在装置设计方面需要增加一段缓冲罐液位低联锁保护措施,当一段缓冲罐液位低时及时切断去碳四原料罐的稀释碳四,停止氢气及碳四进料,做到从根源上保护装置安全运行,避免高压串低压事故的发生。同时,碳四原料罐安全阀设计应考虑该工况的发生,确保安全阀额定泄放量能够满足泄放要求。

3 结论

1)建立了丁二烯尾气选择加氢装置动态模型,模拟了典型的六种异常工况,获得了异常工况全过程中装置主要操作参数随时间变化的响应曲线,分析了异常工况发生的过程、产生的风险和影响。

2)模拟结果表明,六种异常工况发生均会对装置运行产生较大影响,其中氢气进料量失控工况、冷却水中断工况及电力中断工况对装置运行影响相对较大,存在超温或超压的风险,需要完善装置设计以提高装置抵抗异常工况的能力,降低运行风险。

3)针对典型的异常工况可能发生的风险和影响,从装置设计及运行方面提出了优化改进措施,避免装置超温或超压情况的发生,有效提高了装置抵抗异常工况的能力,降低了装置运行风险。

4)采用动态模拟技术对异常工况进行模拟研究,可验证、指导和优化装置设计和生产运行,是检验和提升装置设计及安全运行的一项重要技术手段,对工艺技术开发和生产运行方案的制定具有较好的指导意义。