脉冲激光加工氮化硅陶瓷表面形貌影响

陈勇彪,尉迟广智,李 锶,张松辉,段 佳

(1.湖南科美达电气股份有限公司,湖南 岳阳 414000;2.湖南理工学院 机械工程学院,湖南 岳阳 414006)

0 引言

氮化硅工程陶瓷由于具有高硬度、耐高温、高强度、低导热系数等优异的物理性能被广泛应用于航天、冶金、石油以及国防等多个领域.但因氮化硅陶瓷又存在高脆性、低断裂韧性等特点使其加工难度大,因此多数只能采用如研磨加工等传统机械加工陶瓷的方式,然而其效率低且成本过高,其中高额的机械加工成本占到最终产品成本的60%~90%,极大限制了氮化硅陶瓷的应用发展[1~3].激光加工则可以克服目前传统机械加工技术加工陶瓷材料所存在的许多缺点.

传统机械加工技术对于加工机器的精度要求较高,设备磨损严重[4~6].Zhang等发现利用传统机械研磨加工陶瓷材料时,在剪切应力作用下会产生微裂纹甚至出现粉化现象[7].而激光加工作为一种非接触加工技术,广泛应用于脆硬性材料的加工中,利用材料的热物理特性而非机械特性来决定其可加工性的过程,相比起纯机械的加工方式,更有助于保持加工后工程陶瓷材料的表面质量[8].激光加工氮化硅陶瓷时,材料的去除基于激光烧蚀,这是一个复杂的瞬态现象过程.聚焦的激光束照射到工件表面,在此过程中会同时发生多种热传递和化学反应.激光在空气中加工氮化硅时,氮化硅蒸气很容易氧化分解,同时,SiO蒸气立即被氧化,转变为固相SiO2,令材料表面形貌发生改变[9,10].在激光烧蚀过程中,激光能量通过自由电子被吸收,引起晶格升温和原子电离[11,12],微裂纹甚至粉化现象的产生概率会明显降低.Samant等建立计算模型来预测给定脉冲条件下材料的加工深度,以此来充分探讨单维激光加工下的氮化硅陶瓷[13].激光对于工程陶瓷等难加工材料的加工成效有目共睹,然而鲜有人具体分析单一激光参数改变对于工程陶瓷材料表面形貌的促进作用.在空气环境中加工时,随着激光参数的改变,工件表面会呈现出不同阶段以及不同程度的变化.

本文提出一种基于脉冲激光加工氮化硅陶瓷表面技术,通过分析脉冲激光加工后氮化硅陶瓷的表面形貌,对表面宏观结构工艺进行研究,得出激光入射功率以及扫描速率对氮化硅陶瓷表面形貌改变的影响.实验结果表明,所提出的激光加工处理技术相关参数的改变能够有效改善陶瓷表面宏观结构的形貌.

1 陶瓷工件的制备与选择

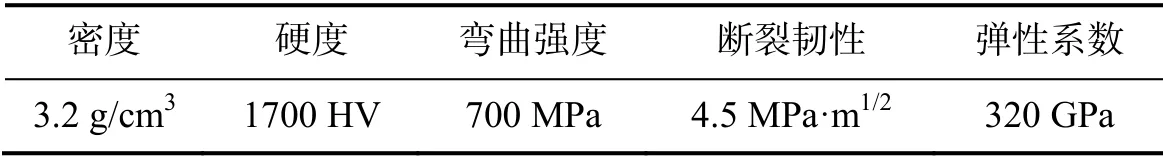

氮化硅以硅粉作为原料,首先需用通常成型的方法做成所需形状,在1200 ℃的高温氮气环境中进行初步氮化,使其中一部分硅粉和氮反应生成氮化硅,此时整个坯体已具有一定的强度,之后在1350~1450 ℃的高温炉中进行第二次氮化,最终反应生成氮化硅.本次Si3N4试件的硬度为1700 HV,弯曲强度为700 MPa,弹性模量为320 GPa,材料基本属性特征见表1.试样尺寸为20mm×20mm×10mm.在20mm×20mm表面进行脉冲激光加工.

表1 氮化硅陶瓷材料基本属性特征

2 激光加工实验

2.1 实验装置

氮化硅陶瓷脉冲激光加工实验所用装置如图1所示,采用IPG脉冲光纤激光器(YCP-1-120-50-50-HC-RG,武汉华工激光工程有限责任公司),最大输出功率50 W,工作电压AC 220 V,脉冲宽度0.2~50 ms,波长1064 nm,频率变化范围1~200 kHz.表面形貌扫描设备使用三维超大景深(ULDF)数码显微系统(VHX-5000,基恩士(中国)有限公司),可实现最大20000像素×20000像素的图像拼接,搭载高速处理成像软件REMAX V,帧率最大50 F/s.

图1 实验装置

2.2 实验流程

首先使用单项参数不同的脉冲激光在Si3N4工件表面上加工出预先设计的沟槽结构,形成对照组.在本次研究中设计了具体尺寸参数的沟槽结构,其沟槽宽度为W,沟槽长度为L,如图2所示.

为了在Si3N4工件表面生成精准宽度和长度的沟槽,对激光加工参数进行了优化.设置六组单项参数不同的激光光束直接作用于氮化硅的加工表面,实验激光参数的设置见表2.固定每组焦距ƒ、光斑大小dƒ、脉冲频率ƒp的数值,通过每次变动激光功率P或扫描速率vss其中一组参数来进行实验.之后使用三维超大景深显微镜来进行表面形貌扫描,利用其3D显示功能清晰呈现出激光加工出的Si3N4工件沟槽表面形貌,有助于观察激光加工出的Si3N4工件沟槽表面质量变化.

图2 激光加工氮化硅沟槽

表2 脉冲激光实验单项参数设计

3 结果与讨论

3.1 激光功率对工件表面形貌影响

通过Si3N4表面存在的蒸发损失、离解和熔化共同作用来达到材料去除,Si3N4不会熔化但会升华,Si3N4在其升华温度下分解成N2气体和Si液体:

当温度逐渐降低到室温时,熔融材料会凝固包裹在加工表面,沉积为一层薄而光滑的重铸层[14].在空气环境中用激光加工Si3N4时,Si3N4在热分解过程中会发生氧化反应,发生较为复杂的热化学反应:

SiO蒸汽立即氧化形成固相SiO2:

在O2中加工也会释放出NO2气体:

在空气中加工Si3N4时会形成约20 μm厚的重铸层并在重铸层中扩展出微裂纹.利用三维ULDF显微镜扫描Si3N4样品,该样品在激光扫描速率为2000 mm/s时由三种不同功率激光加工得到三个表面形貌各异的沟槽(见图3).在500倍率下,可以清晰看到Si3N4表面上的沟槽.区域Ⅰ对应未加工的地表和熔融物质,区域Ⅱ对应激光烧蚀所造成的结果.35 W功率下沟槽最深可达64.38 μm,而15 W功率下沟槽最深仅22.89 μm.Soltani等建立模型研究USPL(超短脉冲激光器)对氮化硅的相互作用机理[15],以此来表明激光加工中能量增加会造成烧蚀的加深,在不同烧蚀功率下Si3N4表面沟槽表现出不同的熔融物质条件.

图4中可清楚观测到Si3N4工件表面经激光加工后产生的沟槽并不是绝对光滑的.Si3N4工件加工出的沟槽内部分为三个区域,第一区域为微裂纹区,第二区域为二氧化硅晶粒区,第三区域为重铸层区.

图3 不同平均功率下Si3N4沟槽表面形貌

图4 脉冲激光烧蚀氮化硅表面

激光所提供的巨大能量会迅速转化为热能,产生瞬时高温,并向材料内部传递[16].热能在陶瓷中的传递遵循傅里叶第二热传导定律:

其中T为温度场,t为时间,x、y、z为空间方向,α(T)为材料随温度变化的热扩散系数.

材料自身的热物理特性(如比热容和导热系数等)决定了温升时材料的物理效应.裂纹的产生是由于Si3N4工件表面瞬间吸收大量能量,快速加热又迅速冷却产生高热应力,从而造成裂纹损伤.关于激光功率的影响,一般从传热研究可知,温度升高应与激光功率成正比,热应力值越大,裂纹倾向越大.然而这与我们实验所得结果以及Li等的研究结果[17]相矛盾,其通过建立应力模型,得出激光功率对切缝宽度有显著影响,当给定切割速度时,激光功率越高,激光线宽越宽.较宽的切缝有利于切削热能的扩散,从而可以获得较低的切削表面热应力水平.切削参数对切削表面有着显著的影响,高功率相比低功率可以获得更加光滑的表面[18].单位面积内激光输入能量[19]:

其中EL-total为总激光能量,dL为激光线宽,vss为扫描速率.

当扫描速率恒定时,单位面积激光输入能量与激光线宽呈反比例关系.由图3可知,当激光功率为35 W时,Si3N4工件表面较为光滑,其加工出的沟槽深度明显超过激光功率为25 W与15 W时所加工出的沟槽深度:当激光功率为25 W时,Si3N4工件表面纹理较为粗糙,可观测到少许裂纹,表面仍残留未完全熔融的材料;当激光功率为15 W时,Si3N4工件表面粗糙,沟槽内表面晶粒以及裂纹较多,加工所得沟槽深度相对较浅.实验所得结果表明,增大激光功率可以获得更高的加工工件表面质量,同时增大的激光功率可以增加其作用的深度,不同功率激光加工时产生的沟槽深度差最高达到41.49 μm.激光峰值功率越高,其激光线宽会越宽,温度梯度会随之减小,热应力也会减小,可有效减少加工过程中裂纹的形成.三种不同功率下,工件沟槽表面形成不规则疏密的重铸层,由于激光功率的增加,使得烧蚀造成的熔融材料流动性增加,其中一部分未被蒸汽及时带走的熔融材料会冷却形成更薄更致密的重铸层.Islam等也发现了类似的现象[20],即加工TiN/Si3N4和SiC/Si3N4材料时,脉冲激光减少了铸层厚度,消除了微裂纹,每次脉冲所去除的材料随着能量密度的增加而增加.

3.2 激光扫描速率对工件表面形貌影响

在25 W功率状况下分别采用1500 mm/s、2000 mm/s、2500 mm/s三种扫描速率加工沟槽(图5).随着扫描速率的提升,沟槽表面的加工时间相应减少,导致总输入热能减少但仍然处于高温,其温度梯度的形成还是无法避免.值得注意的是依附于沟槽表面密集且粗糙的二氧化硅晶粒,其导热系数低于氮化硅的导热系数,所以会对氮化硅陶瓷内部温度梯度产生影响.由式(2)可知,加工表面所受到的单位面积激光输入能量随着激光扫描速率的提高而降低.扫描速率变化对于沟槽深度的影响没有功率变化所表现得明显,高扫描速率固然会令加工时间以及总输入热能减少,并且获得较小的热影响区,但同时也会降低所加工沟槽深度.随着扫描速度变慢,激光在沟槽底部停留的时间变长,且脉冲之间的搭接率增大,工件单位面积内接受到的激光功率也会增加,此时沟槽底部更加平整.

图5 不同扫描速率下Si3N4沟槽表面形貌

4 结论

本文主要研究在空气环境下基于脉冲激光加工氮化硅陶瓷表面的技术,为脉冲激光构建宏微观多级结构化工件表面研究提供参考.通过设定不同参数组的脉冲激光在氮化硅陶瓷表面进行加工,得出单项参数不同的脉冲激光对氮化硅陶瓷表面形貌的影响.具体结论如下:

(1) 利用3D超大景深显微镜对脉冲激光加工后氮化硅陶瓷表面获得的精准沟槽内部形貌进行观测.沟槽具有精准尺寸但其表面并不光滑,低功率下沟槽表面的劣化较为明显.在沟槽表面会形成明显裂纹、二氧化硅晶粒以及粗糙的重铸层.

(2) 在激光功率为35 W时,相较于功率为25 W以及15 W时加工所获得的沟槽表面更为光滑,加工所得沟槽最深可达64.38 μm,并且无明显裂纹产生,表面形成较为致密的重铸层.

(3) 激光功率的增加造成烧蚀程度加大,同时激光线宽也会随之加宽,虽然热影响区的改善效果不明显但对于沟槽表面光滑程度有积极作用.

(4) 表面质量会随着激光扫描速率的减慢而有所改善,但若要实现较小的热影响区,则可以在加工中选取相对较高的扫描速率.