PEM水电解池装配接触压力试验

龙 盼,罗马吉,3,陈 奔

(1.武汉理工大学 现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070;2.武汉理工大学 汽车零部件技术湖北省协同创新中心,湖北 武汉 430070;3.不列颠哥伦比亚大学 化学与生物工程系清洁能源研究中心,加拿大 温哥华 V6T 1Z3)

质子交换膜水电解池(proton exchange membrane water electrolyzer,PEMWE)采用超纯水电解制取氢气,是一种高效环保的制氢方式,可以用作电网系统中的储能装置,避免电力资源浪费,产物氢气不仅可作为氢燃料电池的燃料,也可作为冷却剂对大型火电厂的发电机组进行冷却[1].目前水电解制氢仅占制氢行业的3.9%,而水电解制氢又有3种方式:碱性电解池、固体氧化物电解池和PEMWE.PEMWE在整个制氢行业中所占的份额非常少,但是由于其制备的氢气纯度高、装置安全性高、环保可靠,可以预见未来PEMWE在制氢行业具有非常大的潜力[2].

限制PEMWE大规模工业化应用的问题主要是电解池制造成本过高,目前主要的研究工作都集中在开发替代Nafion膜产品、寻找廉价的催化剂、流场设计及两相流分析以及其他运行工况对电解池性能的影响,如温度、压力、流量等[3].然而,电解池双极板不同的流场设计和扩散层材料、密封垫片厚度、液态水作为反应物只在阳极侧循环、膜电极两侧存在压力差等,所有这些差异导致不同的组件选择及匹配、装配方案对PEMWE性能有较明显的影响.这些因素可能会导致电解池密封问题、不均衡的反应物(水)传输及分配,还会使得膜电极上的压力分布不均,从而影响膜电极与扩散层的接触情况,导致较高的接触电阻、降低电解池性能并缩短电解池使用寿命.

周崇波等[4]采用仿真方法分析了不同材质流场板、不同流场对压力分布的影响,但没有进行试验分析,也没有模拟不同扩散层及密封垫片组合对压力分布的影响.实际装配时需要考虑到的问题比仿真要更加复杂,因此,有必要对装配方案对电解池性能的影响进行更多的试验研究,找到合适的装配方案,使膜电极接触良好,并保证电解池密封,从而获得性能优良的电解池.

笔者组装1个PEMWE,用压敏纸替换电解池核心组件膜电极,选用钛毡作为阳极扩散层、碳纸作为阴极扩散层,硅胶薄膜作为密封垫片.选择不同厚度的阴阳极扩散层和密封垫片搭配,组装好电解池后,通过气压装置使用不同大小的压紧力加压,通过观察和图像处理技术分析压敏纸上的压力分布获得膜电极上压力分布情况,分析不同装配方案对膜电极上压力分布的影响及密封效果.

1 电解池

PEMWE的工作原理是将水电解制备氢气和氧气,当在阴阳极双极板(流场板)之间通直流电、施加电势时,阳极侧的水分子分解成氢离子和氧离子.氢离子通过PEM从阳极迁移到带负电荷的阴极,产生氢气,然后从阴极侧排出.同时,在阳极侧电极上产生氧气,并以气体的形式与循环水一起从电解池阳极侧排出[5].

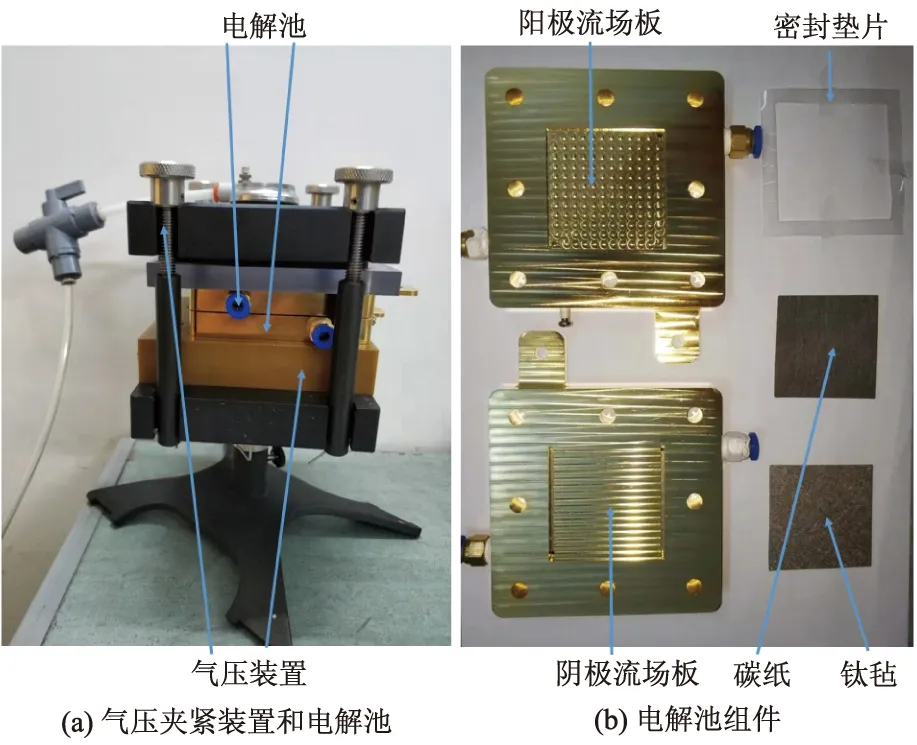

气压装置和装配好的PEMWE、阴阳极流场板、阴阳极扩散层、密封垫片如图1所示,设计的膜电极活性面积为25 cm2(5 cm×5 cm).阴阳极流场板采用不锈钢加工而成,并在表面镀金处理,面积为100 cm2(10 cm×10 cm).其中,阳极流场设计为点状流场,流道深度为1.00 mm,并设计有0.40 mm高的槽用于放置阳极扩散层;阴极流场设计为平行流场,深度为1.00 mm,没有设计放置阴极扩散层的槽,阴阳极流场板均设计了气(液)体进出通道和外接直流电源的搭耳.

图1 气压夹紧装置和装配好的电解池及电解池组件

阳极扩散层采用江西新余市金通科技有限公司生产的钛纤维烧结毡,孔隙率为60%~70%,厚度分别为0.60、0.80 mm.由于膜电极使用的是Nafion膜,这使得电解池处于强酸性环境,以及阳极产生的活性氧原子容易导致碳的氧化,因而,碳纸不适合作为阳极扩散层[6].阳极主要用钛网、钛板、钛毡等作为扩散层,钛毡具有特异的三维立体结构,高孔隙率和高比表面积等优点,所以选择钛毡作为阳极扩散层.阴极扩散层采用日本东丽公司生产的碳纸H060和H090,厚度分别为0.19、0.28 mm.

密封垫片的型号和设计对于优化压力分布非常重要,本次试验采用厚度分别为0.20、0.30 mm硅胶薄膜.通常使用2片密封垫片,分别在膜电极的两侧,在此次试验中,则是分别装配在压敏纸两侧,用于密封电解池.

压敏纸采用日本富士工业生产的LLW型和LLLW型压敏纸,LLW型压敏纸可测量压力范围为0.5~2.5 MPa,LLLW型号压敏纸可测量压力范围为0.2~0.6 MPa,2种压敏纸均为低压双片型,总厚度约为0.20 mm,与电解池所使用的Nafion117膜电极的厚度相近.在使用时将2片胶片的粗糙面贴合,装配时用胶片代替膜电极,因为膜电极和压敏纸都布置在整个受压面,所以厚度对试验结果没有影响(膜电极工作区域两侧有催化剂层,但是厚度很小,这里忽略不计).电解池装配好之后,通过气压装置施加不同大小的压力,在压敏纸上会根据受到的压力大小出现颜色深浅不一的显色区域,对照比色卡可以判断各区域所受压力大小.压敏纸的缺点在于不能得到压力随时间变化的情况.

2 试验方案

试验方案如表1所示,阳极流场板设计的扩散层放置槽厚度为0.40 mm,阴极流场板没有设计扩散层槽.

表1 试验方案 mm

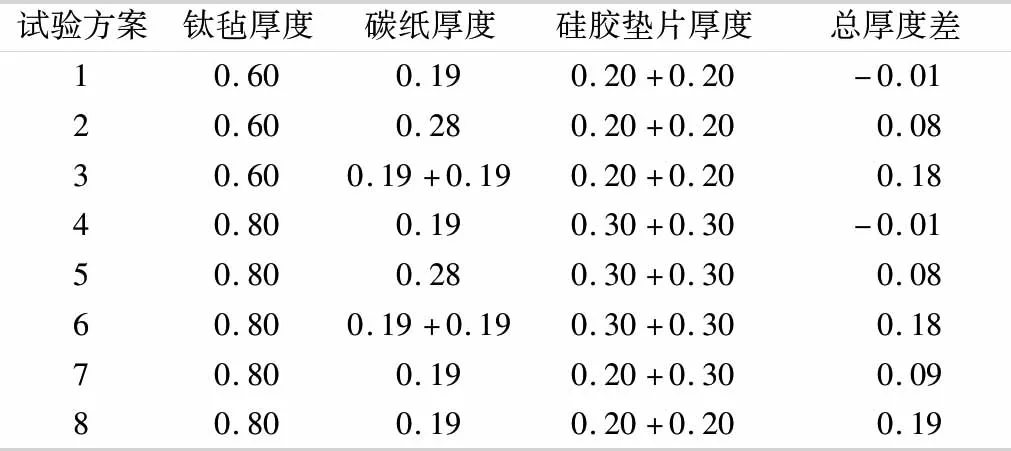

根据试验方案,在不同厚度阴阳极扩散层、密封垫片和不同装配压力(0.4、0.7、1.0、1.3 MPa)下进行试验,在这些装配方案下,通过观察压敏纸上的压力分布情况(压力值为0.4 MPa时采用的是LLLW型压敏纸,其余3个压力值采用的是LLW型压敏纸),可以判断阴阳极扩散层的厚度选择、密封垫片厚度以及装配压力对膜电极上压力分布的影响和电解池密封效果(密封效果通过水密性和气密性判断).

根据试验方案进行试验,选择相应的阴阳极扩散层、密封垫片、压敏纸,并使用气压装置加载压力.受装配方案影响的主要因素有密封效果、压力分布、水/气管理、接触电阻和变形引起的传质限制.此次试验方案主要研究装配方案对膜电极上压力分布的影响和可能存在的密封及变形问题.为防止出现由于操作失误导致压力分布不均匀现象,压力加载分为3个阶段:① 连接好气压装置的管道线路,将组装好的电解池放入气压装置的2块压板中间,将气压装置的2个螺杆拧紧,压紧电解池;② 将氮气瓶阀门打开,用2 min时间缓慢拧紧输出气压,调节旋钮到试验方案设定的压力p值(0.4、0.7、1.0、1.3 MPa),并保持压力不变,时间为2 min;③ 关闭气瓶,然后拧松输出气压调节旋钮;④ 拆卸气压阀门,打开卸压阀卸压装置,取出电解池,拆开并取出压敏纸.观察压敏纸上的压力分布,如图2所示.

图2 不同设定压力下压敏纸上的压力分布

3 结果及讨论

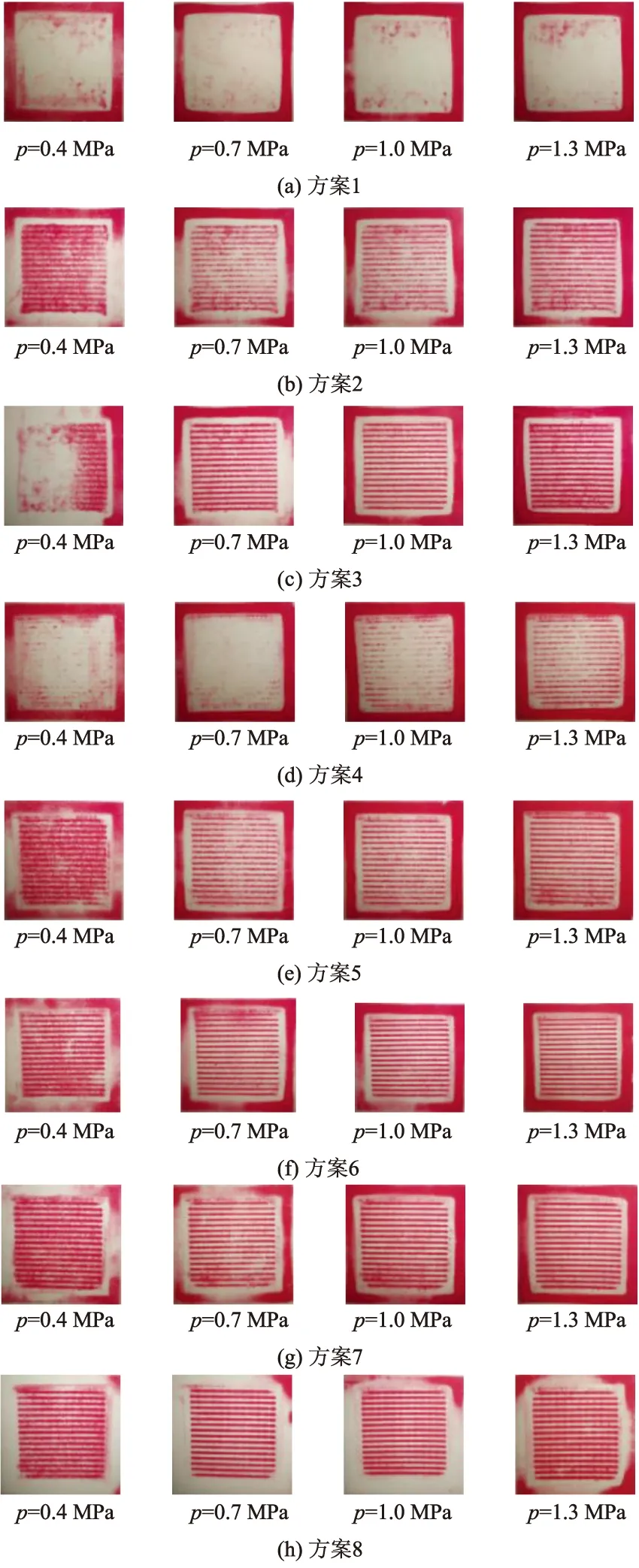

用高清晰相机对压敏纸压痕拍照处理,在压痕处理过程中,只考虑密封垫片尺寸范围以内压力分布,而忽略其他部分,各组试验结果处理后的照片如图2所示.然后利用ImageJ图像处理软件对照片进行处理,获得灰度图,再根据获得的灰度图数据利用MATLAB软件绘制三维压力云图.由于难以将压力分布与原始的粉红色胶片或灰度图像进行区分,因此,需要利用原始压敏纸图像比照所用压敏纸适用的比色卡确定压力的上下限值,从而把对应灰度值转换为压力值,形成三维压力云图.夹紧压力为1.3 MPa时,方案6试验的压敏纸原图、灰度图、三维压力云图如图3所示.

图3 压敏纸原图、灰度图及三维压力云图

3.1 夹紧压力

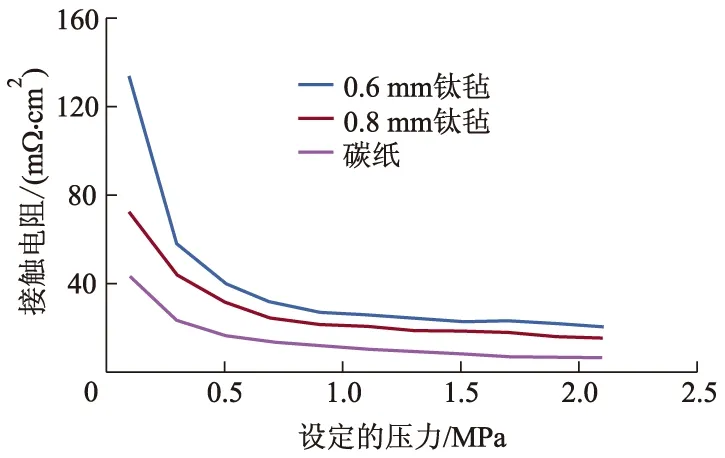

阳极扩散层使用的是钛毡、阴极扩散层使用的是碳纸.采用开尔文四点法[7]测量得到不同压力下的钛毡、碳纸的接触电阻如图4所示.

图4 扩散层接触电阻

从图4可以看出,开始接触电阻都随着压力的增加快速下降,在压力到达0.7 MPa之后,接触电阻下降幅度开始变慢,随后基本保持不变.与图2中的试验结果对比可以发现,其他条件不变时,压力越大,膜电极活性面积区域接触效果越好,压力分布越均匀,接触电阻越小.

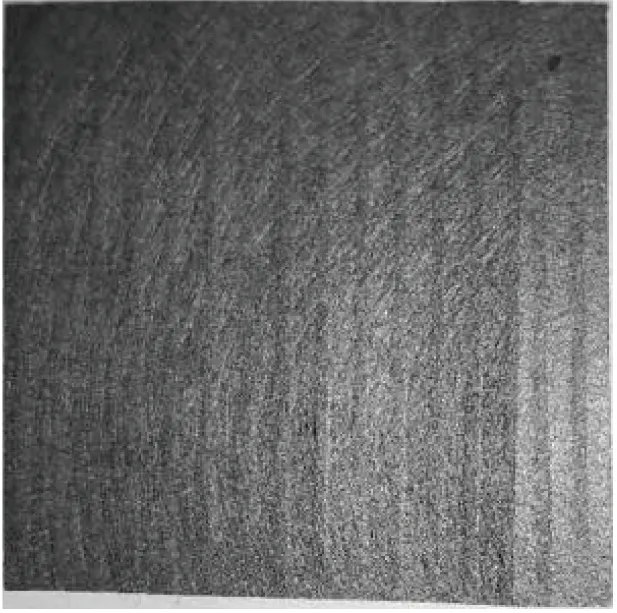

更大的夹紧压力保证了膜电极上更多的接触位点,这有助于获得更高的电解池性能.通过增加夹紧压力,提高压力分布的均匀性,减小接触电阻,对电解池性能有积极的影响.夹紧力不够和膜电极活性面积区域压力分布不均匀就不能充分利用整个膜电极活性面积.在给定的工作电流密度下,膜电极有效活性面积减小,电解池就需要更高的工作电压,耗能变大.其原理在于膜电极有效利用面积增加后,接触面的反应位点也增加,接触点越多,意味着电流分布越好,接触电阻越低,电解池性能越好[8].但压力过大可能会损伤膜电极和阴阳极扩散层,尤其对本试验而言(阳极扩散层是钛毡,阴极扩散层是碳纸),钛毡硬度上大于碳纸,且碳纸脆性远大于钛毡,所以首先出现损伤的是碳纸.当采用带微孔层(MPL)的扩散层时,可以得到更好的水气管理效果和更好的电解池性能[9],但微孔层结构也更容易被损坏.当压力达到2.0 MPa时,碳纸变形量可以达到20%~30%[10].在对方案3、6、8试验时,碳纸的表面形貌在夹紧压力达到1.3 MPa时已经出现明显变形.方案8试验使用的碳纸如图5所示.

图5 形貌改变的碳纸

在其他几组试验中没有发现碳纸出现明显变形.从本次试验结果看,对同一组材料而言,随着压力增加,压敏纸上红色区域是越来越大,并且颜色也有逐渐加深的趋势,这表明膜电极上压力分布越来越均匀,压力也越来越大.试验完毕后,检查双极板、密封垫片和阴阳极扩散层,在夹紧压力为1.0 MPa时,没有发现组件出现损坏现象,而在夹紧压力为1.3 MPa时,发现碳纸已经出现明显变形现象,且仅在方案3、6、8试验中出现.这表明当厚度差过大时,扩散层先受压,碳纸最容易出现损坏,一旦损坏就会在孔隙率、接触电阻等方面发生变化,并对流道内的传质产生影响[11].

3.2 厚度配合

从试验结果来看,要保证膜电极活性区域的压力分布,除了增加压力之外,也要考虑阴阳极扩散层与硅胶密封垫片尺寸配合的问题.因为阴阳极扩散层和密封垫片都是可压缩的,存在一定的变形量,所以阴阳极扩散层的总厚度、密封垫片总厚度之间的关系对膜电极上压力分布和电解池密封的影响是试验研究的重点.本次试验设计的总厚度差为-0.01、0.08、0.09、0.18、0.19 mm.

观察图2各组试验压敏纸的压力分布可知,方案1、4的总厚度差均为-0.01 mm,各种压力下电解池的密封效果都可以满足,但是膜电极上的压力分布情况非常差.在方案1试验中,虽然随着压力增加,压敏纸压力分布面积有增加的趋势,但是膜电极活性面积区域基本上没有压力分布;方案4试验中,直到压力达到1.3 MPa时压敏纸上的压力分布才比较清晰、均匀.根据试验方案及结果判断方案4试验比方案1试验结果要好的原因在于硅胶垫片的变形量要大于钛毡.方案4相比方案1的变化在于同时增加了钛毡和硅胶垫片的厚度,而钛毡变形量远小于硅胶变形量,硅胶厚度增加后,可以更好地弥补由于电解池各组件自身的尺寸误差及各组件之间的匹配导致的密封问题及压力分布不均问题.对密封和膜电极上压力分布的优化是有利的,这一点对比方案2与方案5、方案3与方案6的试验结果也可以判断出来.但是即使是采用厚的硅胶垫片,膜电极的压力分布情况仍然不是特别理想,所以可以判断,采用这种厚度差匹配方案装配的电解池性能比较差,在电解池实际工作时,不应该采用这种装配方案.

观察图2各组试验压敏纸的压力分布,方案2、5、7的总厚度差分别为0.08、0.08、0.09 mm,在压力分别为0.4、0.7 MPa 时,电解池的密封存在一定问题,部分密封垫片区域没有承受足够的压力,这表明密封垫片没有起到密封效果,尤其是在方案2试验时,直到压力达到1.3 MPa仍然存在密封问题,这与上文提到的薄密封垫片对误差的弥补效果不够好有关,所以在厚度差一定的情况下,选用厚的密封垫片有利于膜电极的密封.相比方案1、4,这3组的膜电极上压力分布情况有明显的好转,这是由于扩散层总厚度大于密封垫片总厚度,这可以保证扩散层先受到一定的压力,从而保证了膜电极上的压力分布效果.

观察图2各组试验压敏纸的压力分布,方案3、6、8的总厚度差分别为0.18、0.18、0.19 mm,可以看到这几组试验在各种压力下的膜电极压力分布情况都比较好,并且随着压力的增加越来越好,但是电解池的密封效果就比较差,密封垫片基本上没有承受压力,特别是方案8试验,压力达到1.3 MPa,密封垫片都没有密封效果,这说明采用方案8装配电解池完全不可行.方案8相比方案3、6密封效果更差的原因在于碳纸和硅胶垫片的可压缩性都要大于钛毡,这导致钛毡的变形量远小于碳纸与硅胶垫片,所以方案8采用0.80 mm厚的钛毡匹配0.19 mm厚的碳纸及2片0.20 mm厚的硅胶垫片是这3种方案里面扩散层可压缩量最小的,也是硅胶垫片可变形量最少的,因此,最终出现的结果就是密封效果完全不行.

总厚度差太小时(-0.01 mm)不利于膜电极上压力分布,但是可以保证在较小压力情况下的电解池密封效果;总厚度差过大时(0.18 mm)不利于电解池整体密封效果,但是膜电极区域压力分布在整个压力范围内都可以得到保证.根据试验结果可以看出,密封效果和膜电极上压力分布情况是一个此起彼伏的现象,密封效果好,则总厚度差越小,膜电极压力分布越差,反之,密封效果越差,则总厚度差越大,膜电极压力分布越好.综合考虑下,在装配过程中保证一定的总厚度差,既可以保证电解池密封,又有利于优化膜电极上的压力分布,从而得到性能优异的电解池.一个合适的装配方案就是在这二者之间找到平衡,既要保证密封效果,又要保证膜电极压力分布.根据试验结果,选择方案5(0.80 mm厚钛毡+0.28 mm厚碳纸+2片0.30 mm厚硅胶垫片)可以满足密封和膜电极压力分布的要求.同时根据试验结果对比,在总厚度差一定的情况下,采用变形量更大的厚硅胶垫片及厚碳纸效果更好.

3.3 最佳装配方案

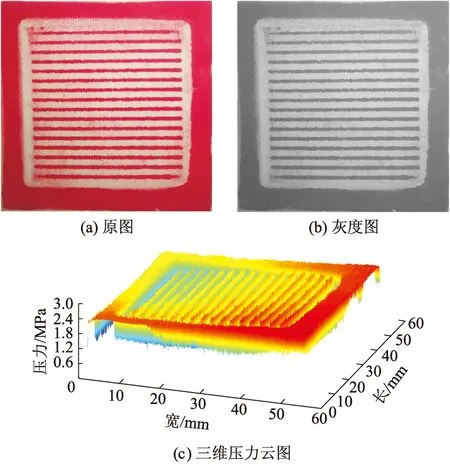

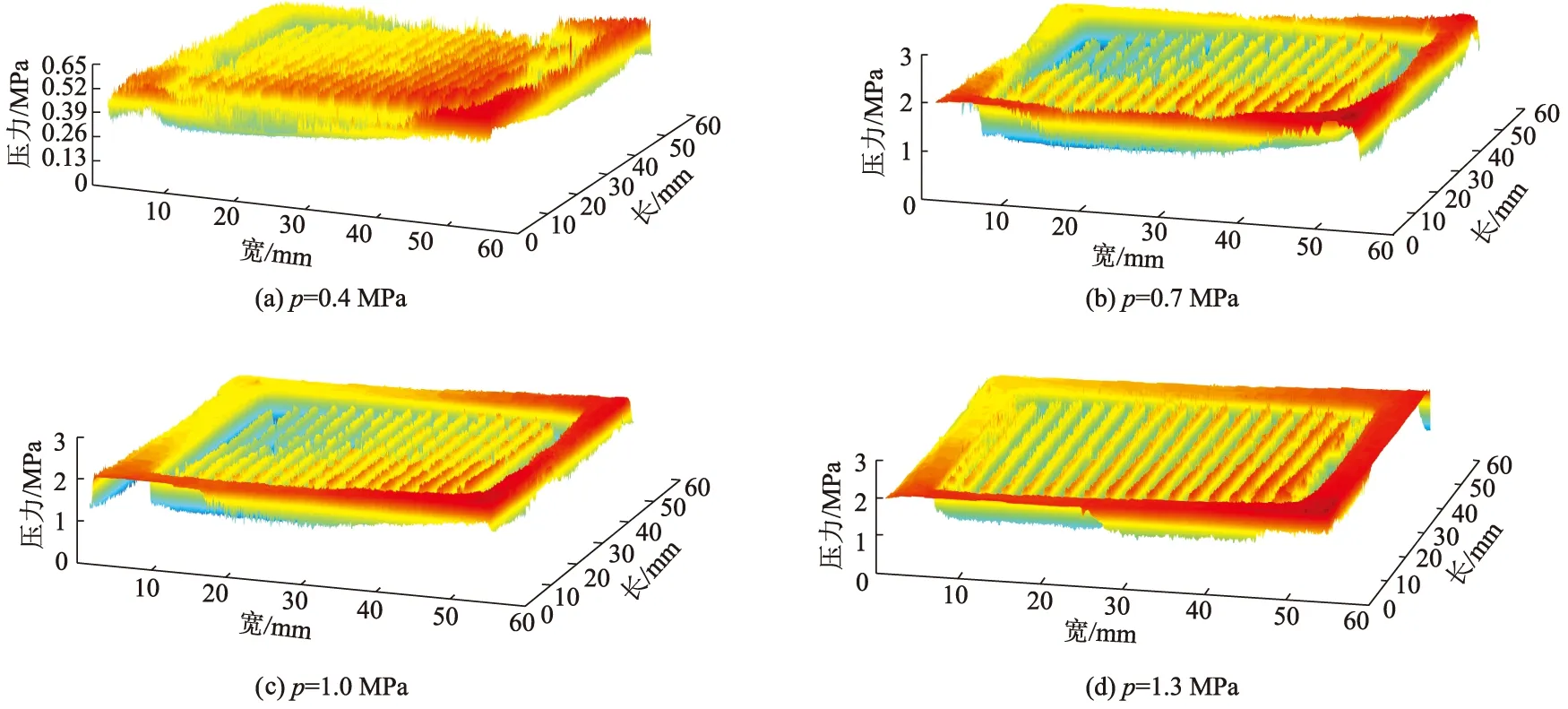

方案5在不同装配压力下压敏纸的三维压力云图如图6所示,膜电极上的压力分布与施加在电解池上的压力有密切关联,但是压力值却与装配压力值大小并不完全一致,在膜电极上的分布也不是均匀分配,但是随着压力的增加,膜电极上的压力整体呈现越来越大,越来越均匀的趋势,并且除了在0.4 MPa时密封垫片有部分区域未能密封住,在0.7、1.0、1.3 MPa时密封效果都足以保证.同时,膜电极上的压力分布与阴极流场板的流场设计有密切关系,整体上压力分布形状与流场形状一致.方案5的压力分布和密封效果相比其他方案效果都不是最好的,单论密封效果不如方案4,单论膜电极压力分布不如方案6,但是综合考量,方案5在这8个方案中却是最好的,整体上,既可以保证密封效果,又可以保证膜电极上的压力分布,进而保证可以获得性能优异的电解池.

图6 方案5在不同装配压力下压敏纸的三维压力云图

试验不足之处在于获得的膜电极压力分布情况在非工作状态下,与实际电解池工作时膜电极上压力分布情况存在一定偏差.此外,对于扩散层材料也可以通过电镜进一步分析其受压前后的变化[12].

4 结 论

随着夹紧压力的增加,压力分布越来越均匀,但压力过大会损伤阴极扩散层碳纸.合适的装配方案既要保证密封效果,又要保证膜电极压力分布.本次试验结果表明,方案5(总厚度差为0.08 mm)是最佳的装配方案.