厚壁347H流化床反应器的制造难点

安天佑,马小兵,朱生萍,郑红果,王玉强,王晏,陈玉戊

新疆兰石重装能源工程有限公司 新疆哈密 839000

1 序言

347H不锈钢常用于大型锅炉过热器、再热器、蒸汽管道及石油化工的热交换器管件[1]。流化床反应器是一种利用气体或液体通过颗粒状固体层而使固体颗粒处于悬浮运动状态,并进行固气相反应过程或液固相反应过程的反应器,是化工行业多晶硅项目的核心设备[2]。本文针对厚壁347H流化床反应器的制造难点,制定了具体的工艺措施,获得了良好的效果。

2 设备制造

2.1 下料

厚壁347H流化床反应器的制造,首先是板材下料,与普通不锈钢一样,先对板材贴牛皮纸进行表面保护,其次针对厚壁不锈钢焊缝收缩量进行二次下料(见图1)。

图1 板材贴纸保护

2.2 坡口的选择

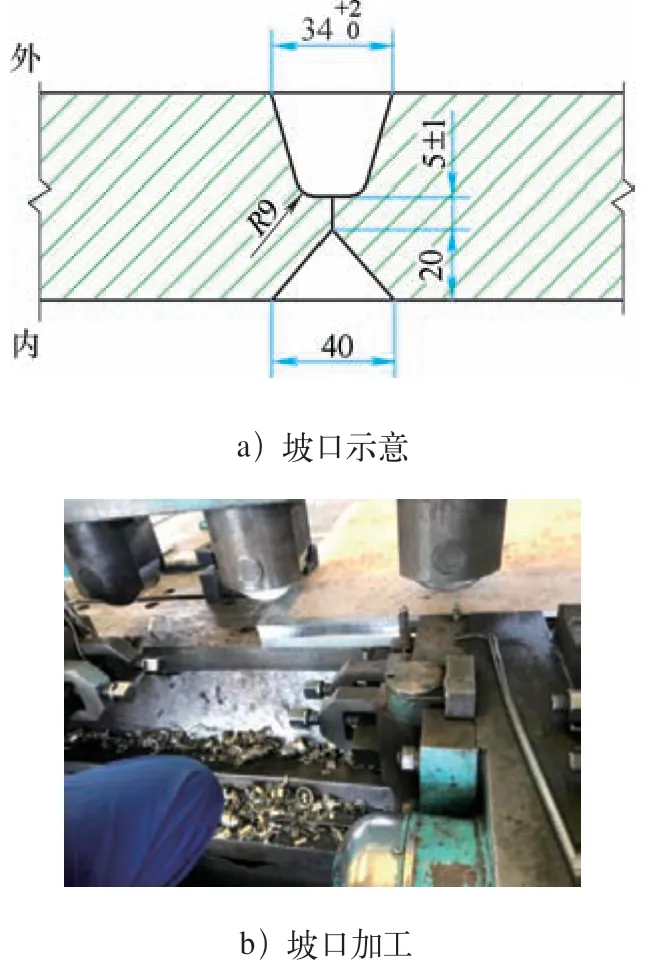

为了提高生产效率且保证生产质量,坡口难点主要在于筒体拼缝的选择。确定筒体板拼缝为X形坡口,刨床加工的坡口如图2所示。这样选择主要是防止大的焊接热输入导致焊接变形[3],并且可以减少焊接热裂纹的产生。

图2 拼缝坡口

2.3 筒体卷制

筒体拼缝焊接完成后,进行卷制成形。首先此过程应保证卷板机的干净,以及牛皮纸保护(见图3)。

图3 筒体卷板

2.4 封头成形

不锈钢球形封头以及中间蝶形封头的制造,其难点在于过固溶处理后,保证其铁素体含量以及硬度在标准范围内,热处理工艺见表1,封头热成形如图4所示。

表1 热处理工艺

图4 封头热成形

2.5 壳体组焊

筒体卷制完成且封头压制成形后,对壳体进行组对焊接,这个过程难点在于对壳体表面的保护以及焊缝周围白垩粉的喷涂[4]。不可强力组焊,在最后一节筒体焊接时,检查焊缝收缩量并进行调节(见图5)。

图5 壳体组焊

3 焊接难点

3.1 主体焊接

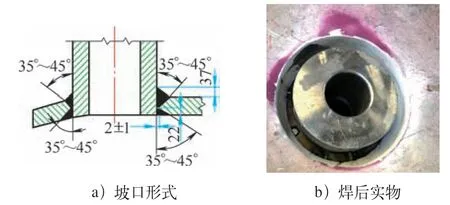

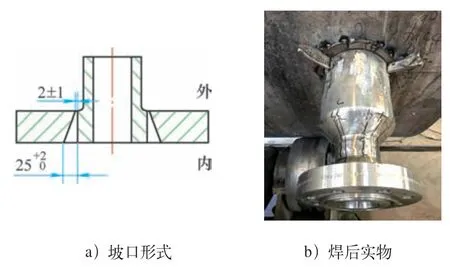

壳体焊缝主要包括筒节拼缝、纵缝、环缝、筒节与封头环缝、接管与壳体焊缝等,首先因为是厚壁347H材质,所以焊接坡口、焊接方法以及焊接参数的选择尤为重要[5]。该钢属于典型的Cr-Ni不锈钢,其焊接性差,奥氏体柱状晶具有明显的方向性,利于杂质的偏析及晶界缺陷的聚集,奥氏体线膨胀系数大,冷却时收缩应力大,故焊接时易产生热裂纹[6]。主要难点在于接管与壳体的焊接,具体焊接参数见表2,坡口形式与焊后实物如图6~图8所示。

表2 焊接参数

图6 垂直接管与壳体焊接

图7 斜插式接管与壳体焊接

图8 A类缝接管与壳体焊接

3.2 分布器管座焊接

流化床反应器中间封头分布器在加工过程中,管座的焊接是其中的难点,主要是垂直度、平面水平度的控制[7],其中孔板中心线应与分布管的中心线同轴,并保证垂直,允许角度偏差±1°(见图9)。

图9 分布器焊接

4 内件安装

4.1 破泡器

破泡器主要是为了使气体或液体更加充分的接触,使固体颗粒处于悬浮运动状态,充分进行固气相反应过程或液固相反应过程。其中安装主要难点在于保持导流槽等内件的表面干净,以及喷嘴螺纹联连的保护(见图10)。

图10 破泡器安装

4.2 旋风分离器

1)旋风分离器在反应器内安装找正,调整料腿支撑组件限位块,调整垂直度,在相差 90°的两个方位上分别吊重锤线,检查筒体、灰斗和料腿的垂直度[8],要求垂直度偏差≤6mm。旋风分离器轴线应与设备轴线平行,平行度全长≤6mm,任意相邻两级旋风分离器距离偏差≤3mm。集气室的安装方位应与旋风分离器系统方位一致。

2)翼阀在现场安装前,采用工作介质重新进行静态试验,现场试验开启角度与制造厂提供试验角度偏差≤1°,如出入较大应反复试验、校核。在翼阀静态试验时,周围环境应安静,不得有振动的机械和设备运行,附近的锻锤、起重机、汽车应暂停运行。静态试验时,介质加入过程应缓慢,且应尽量连续,加入速度不得>2kg/min,每次连续加介质时间应在1min 以上,翼阀内的料面尽量水平、均匀。翼阀角度调节时尽量缓慢、平稳。翼阀安装在料腿上后,阀板的开启角度应为现场静态试验时所确定的阀板实际开启角度,允许偏差≤0.5°。翼阀安装好后,必须保证阀板与阀口的周边密合,其间隙应≤0.07mm;阀板的中轴线与铅垂线相交平面必须与水平面相垂直,其偏差应≤±0.1°。翼阀与料腿的焊缝应采用氩弧焊,保证全焊透,焊缝饱满、平滑,不得有裂纹产生[9]。

3)现场焊接严禁用翼阀起弧[10],并应采取保护措施,防止焊渣飞溅到阀板、阀口、吊环及吊杆表面。翼阀安装时,阀板的开启方位按照图样要求。

5 结束语

在347H流化床反应器生产制造过程中,除严格遵守相关标准外,还针对其中本体制造、焊接以及内件安装等难点,采取相应的控制措施,既保证了质量,又提高了生产效率。