对25MnB钢锻件机加工痕迹的检测分析

刘桂江,邢国成,安杰,巴帅智,王军敏

抚顺特殊钢股份有限公司 辽宁抚顺 113001

1 序言

汽车对于人们的日常生产生活具有重要的影响,零部件作为汽车生产过程中的重要组成部分,与一般的制造业是不完全相同的,其对于质量的要求更高。在汽车及零部件生产过程中,需要针对其全过程进行全面把握[1],因为这直接影响汽车行驶的安全性和可靠性,汽车失效件的检验分析无疑是零部件质量提升的重要课程之一。无论是“制动门”、“断轴门”,还是其他召回事件,都与其零部件存在质量缺陷密切相关,从某种意义上说,不合格零部件是汽车安全隐患背后的“真凶”[2]。

汽车零部件制造企业上衔钢材供应商,下接汽车系统组装厂、整车厂,可以说是汽车行业中比较重要的环节[3],因此提高汽车零部件质量、根本性解决零部件质量问题对汽车安全行驶具有重要意义。

2 取样过程及缺陷件宏观形貌

某零部件锻造厂在加工25MnB钢毛坯件时,在经过车削后的零件表面发现疑似裂纹的“痕迹”,缺陷比例较大,废品率较高,并对缺陷进行了初步检验,认为该“痕迹”产生于原料棒材原始缺陷。本研究针对此情况,对缺陷零件进行了检验,并到锻造厂加工现场检查废品情况,以观察宏观缺陷,确定缺陷产生原因。

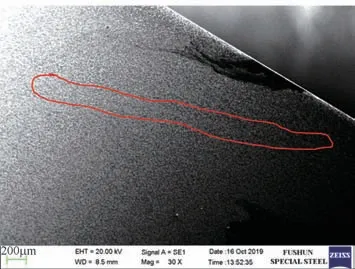

零件加工流程:锯切下料→感应加热→锻造→机加工,在精车光表面上发现此种“痕迹”缺陷。这批棒材下料后锻造约万余件,锻后车削过程发现25%左右的废品。实际到加工现场确认后发现:锻件有的为杆状轴件,有的为饼形的齿轮毛坯。轴件车光后缺陷形貌如图1所示,沿轴件表面纵向较长范围内存在一段痕迹;齿坯车光后在两侧面发现如图2所示的暗色痕迹,形态似裂纹。但这种缺陷在锻后毛坯件黑皮状态下无法发现,车光后经荧光磁粉检测、渗透着色检测也均无缺陷显示,必须人工在不同角度入射光线下检查才可观察到。

图1 轴件上的“痕迹”

图2 齿坯上的“痕迹”

3 理化检验

3.1 化学成分

零件的化学成分见表1,零件化学成分符合标准要求,不是导致零件产生“痕迹”缺陷的原因。

表1 零件的化学成分(质量分数) (%)

3.2 金相检验

如图3所示,在零件“痕迹”位置取样,在垂直“痕迹”方向上进行磨抛制样,试样未腐蚀状态在光学显微镜下无明显缺陷,试样边缘平滑,组织一致,无裂纹夹杂物等缺陷。

图3 未腐蚀(50×)

采用4%的硝酸乙醇溶液腐蚀后,目视可见与宏观状态对应处存在一条暗色条带,光学显微镜下50倍的图像如图4所示。结合未腐蚀状态试样分析,暗色条带处不是裂纹缺陷,而是一种组织偏析,对比正常基体,暗色条带处渗碳体组织比例略高,铁素体组织略少,对比之下形成暗色条带的表象。

图44%硝酸乙醇溶液腐蚀(50×)

3.3 扫描电镜分析

如图5、图6所示,将腐蚀后标记好的试样置于扫描电镜下观察,低倍数下隐约可见暗色条带,二次电子图像效果略好。如图7所示,将图像放大至500倍,局部发现点状非金属夹杂物。采用能谱仪定量分析,结果见表2。非金属夹杂物以MnS为主,局部富Ti,谱图分析如图8所示。

图5 电镜背散射电子图像(30×)

图6 电镜二次电子图像(30×)

图7 能谱分析图像(500×)

表2 能谱分析结果(质量分数) (%)

图8 能谱分析谱图

4 锻件痕迹形成原因分析与改善

如图9所示,选一带有“痕迹”的轴件,在其与原材料尺寸接近位置取低倍试样,进行酸浸低倍检验,局部放大后可见一线性条带,在此条带两侧,树枝晶方向不同,推断该处为连铸方坯角部。此条带在未腐蚀状态下无法发现,需经过低倍酸浸腐蚀或较重腐蚀后方可显现,锻件上的“痕迹”与之具有吻合性,推断锻件上的“痕迹”遗传自棒材及连铸坯的原始皮下偏析,研究表明,这些硫化物是钢中共晶反应及包晶反应的产物[4]。凝固的坯壳受到过大的应力,导致凝固前沿树枝晶分离,这样就在凝固前沿产生内部空隙。由于选分结晶,凝固前沿的富集溶质被吸到空隙内,所以在微小区域内产生成分偏析线,也称“鬼线”。此类钢为含硫铝镇静钢,硫含量增加了产生这种现象的敏感性。

图9 低倍形貌

连铸坯在二冷区的冷却是一个不断释放热量的过程,表面温度呈下降趋势,相邻喷嘴间由于存在喷水冷却和辐射冷却的交替进行,导致铸坯表面温度的周期波动,当铸坯表面正对喷嘴中心时,铸坯温度降低,偏离喷嘴中心时温度再回升。若铸坯通过二冷区时冷却不均匀,铸坯温降速度和温度回升速度过快,铸坯发生多次回温过程,坯壳多次变形则加剧皮下偏析情况。因此,可以说二冷区冷却的均匀与否直接影响坯壳凝固的均匀性[5]。

通过提升设备稳定性及实施操作标准化后,再次供应棒材生产的锻件机加工后无此痕迹出现。主要的改善措施有:结晶器上线前,检查并调整铜管水套,保持四面水缝均匀,防止坯壳厚度不均匀,增加应力;加强结晶器与足辊、足辊与活动段的对中性,控制误差<0.15mm;中间包过热度控制目标为20~40℃,防止高过热度增加裂纹敏感性;对喷嘴进行喷射角、流量以及喷水分布的检测,抽检比例≥总数的30%;连铸生产期间,每小时检查风压,保证二冷水雾化正常,防止偏温导致铸坯菱变。

5 结束语

1)机加工后锻件表面的“痕迹”始于钢棒材原始组织偏析,而非钢材基体不连续的裂纹缺陷。

2)“痕迹”处偏析组织主要为MnS,局部富Ti。

3)提高连铸设备稳定性及规范连铸作业操作后,偏析组织得到消除。