20CrMnTi钢起竖液压缸座锻坯淬火工艺研究

吴玉逢,颜斌,崔亚男

泰安航天特种车有限公司 山东泰安 271000

1 序言

20CrMnTi钢作为我公司常用的一种渗碳钢,主要用于齿轮、十字轴、止推垫片等有耐磨要求的零件。因某型号特种汽车的起竖液压缸座在加载试验时焊缝多次发生开裂,为改善该零件的焊接性能,设计提出将材质由40Cr钢更换为20CrMnTi钢。锻打毛坯,热处理硬度301~340HBW,σb≥785MPa,σs≥675MPa。该材料不渗碳而直接淬火、回火后使用,在公司尚属首例,没有成熟工艺,需验证其工艺可行性。起竖液压缸座结构如图1所示。

图1 起竖液压缸座三维示意

作为重型越野特种汽车发射系统的关键受力零件,力学性能保证尤为重要。由于该零件形状较复杂,重量、尺寸较大,外形尺寸为440mm× 230mm×200mm,改为20CrMnTi钢后热处理工艺性不理想。该材料的淬透性中等,淬硬性不高,需采取措施提高其淬透尺寸、淬火硬度,最主要的手段就是提高冷却速度。但鉴于其结构尺寸,若冷却速度太快,则容易发生淬火开裂,因此需试验摸索并确定合理的工艺方案,既能保证零件力学性能,又能避免发生开裂。

2 工艺方案及实施

利用电火花光谱仪PMI-MASTER 检测锻坯原材料化学成分,见表1。

由表1可以看出,原材料化学成分符合G B/T 3077—2015《合金结构钢》的要求,但C、Mn、Cr、Ti主要元素的含量均在下限。

由于该零件锻坯重量近200kg,锻坯及机械加工价格高、周期长,因此车辆交付周期紧张。为保证最终半成品件热处理质量,先从小试样开始试验,分别在快速淬火油、PAG淬火液、盐水中进行淬火,投制试样如下。

1)尺寸25mm×25mm×200mm的锻造试样两件,编号分别为:1-1、1-2。

表1 20CrMnTi钢化学成分(质量分数) (%)

2)尺寸25mm×230mm×440mm的锻造试样两件,编号分别为:2-1、2-2。

3)尺寸66mm×230mm×440mm的锻造试样两件,编号分别为:3-1、3-2。

4)粗加工锻坯两件,外形尺寸为200m m× 230mm×440mm,编号分别为:4-1、4-2。

5)半成品零件两件,外形尺寸为200m m× 230mm×440mm,编号分别为:5-1、5-2。

其中,粗加工锻坯:加工出槽及零件的外形,单边加工余量5~8mm。

半成品零件:在粗加工锻坯的基础上进行半精加工,单边加工余量3mm,支耳孔、底孔、后壁孔均不加工。底部厚度最薄为25mm,后壁厚度为30mm,两边支耳壁厚为66mm,重量达80kg,如图2所示。

针对上述试样制定了工艺方案,见表2。

图2 半成品试样示意

表2 工艺试验实施方案

工艺试验所使用的热处理设备有RX3-60-9普通箱式电阻炉、RJ2-90-6井式回火炉;硬度检测设备为TH140里氏硬度计、HR-150A洛氏硬度计;无损检测设备为SF750全数字超声波探伤仪;室温拉伸试验设备为WAW-600C微机控制电液伺服万能试验机。

3 试验结果及分析

3.1 1-1号试样

经检测,1-1 号试样淬火后的硬度为25~ 30HRC,由于淬火硬度太低,没有必要再进行回火处理,方案一被排除。

3.2 1-1、1-2号试样

将1-1号试样重新正火,与1-2号试样一同按方案二进行试验。将试样加工成φ15mm的标准试棒后进行拉伸试验,力学性能见表3。

该试验结果说明,小尺寸的20CrMnTi钢锻件用10%~12%PAG淬火液作为淬火冷却介质,最终力学性能可以满足技术要求,同时其各项指标均达到了GB/T 3077—2015的要求。

表3 方案二试样力学性能

3.3 2-1、2-2号试样

将尺寸较大些的2-1、2-2号试样按方案三进行试验,经检测,试样的硬度见表4。

表4 方案三试样的淬火、回火硬度

从方案三试验结果可以看出,试样的淬火硬度较低,回火后硬度也不满足技术要求,说明10%~12%PAG淬火液冷却能力不足,方案二、方案三被排除。

3.4 3-1、3-2号试样

按方案四进行试验,经检测,试样的硬度及无损检测结果见表5。

表5 方案四试样的淬火、回火硬度及开裂情况

从表5可以看出,淬火硬度理想,回火硬度符合要求,超声波检测无裂纹。表明4.5%~5%NaCl水溶液满足20CrMnTi钢在该尺寸下的淬火冷却能力,淬裂倾向小。

3.5 4-1、4-2号试样

按方案五进行试验,试样在热处理前经超声波检测,无裂纹。热处理后,试样的硬度及无损检测结果见表6。

表6 方案五试样的淬火、回火硬度及开裂情况

从表6可以看出,淬火硬度比较理想,回火硬度满足要求,但其中一件在支耳内部经无损检测发现裂纹。分析认为,出现裂纹的原因是壁厚较厚,表面冷却速度快,内部冷却速度慢,在热应力的主导作用下导致内部出现开裂。

为避免出现开裂的可能,排除方案四、方案五。

3.6 5-1、5-2号试样

按方案六进行试验,试样在热处理前经超声波检测,无裂纹。

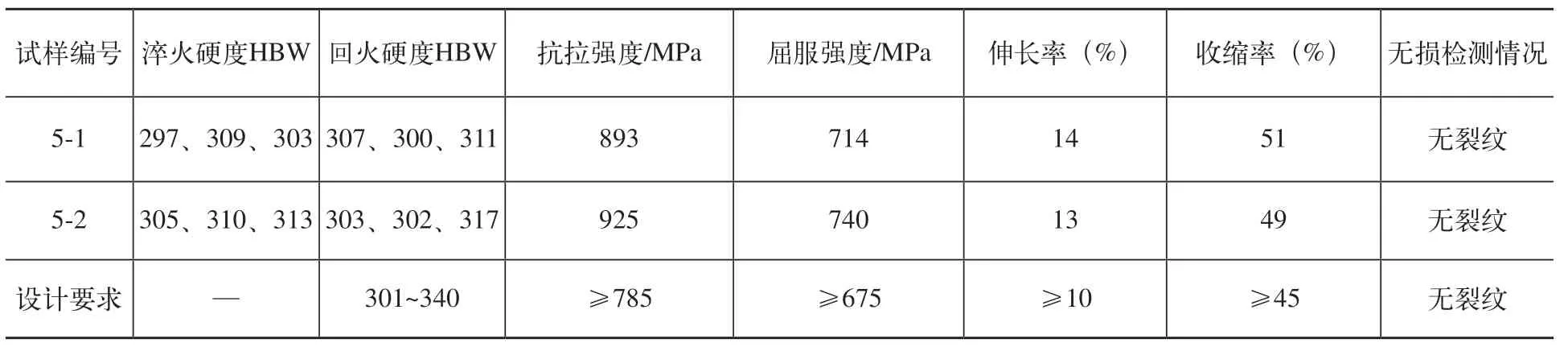

利用DK77电火花数控线切割机床在5-1、5-2号试样支耳处各取一件试样,并加工成φ15mm标准拉伸试棒进行拉伸试验,力学性能见表7。

表7 试样的力学性能

从方案六试验结果可以看出,4%~5%PAG淬火液基本满足该材料在所设定尺寸的淬火冷却能力,淬火硬度稍低,但最终回火硬度、力学性能均能满足技术要求,且不易出现淬裂。

综上试验结果,确定起竖液压缸座的最终加工方案如下。

1)机械加工方案:锻后半精加工,两个支耳孔、底面孔、后壁孔不加工,各面的单边余量为3mm,各棱边倒钝或倒圆,内档各夹角圆弧过渡,圆角半径≥5mm。

2)热处理方案:锻后进行正火处理,无损检测后进行淬火,淬火温度880℃,保温2.5h,淬火冷却介质为4%~5%PAG淬火液,冷至150~250℃时出水,回火温度200℃,回火时间3h后空冷,再进行超声波检测。淬火、回火工艺曲线如图3所示。

图3 淬回火工艺曲线

4 结束语

综上所述,20CrMnTi钢起竖液压缸座锻坯推荐使用4%~5%PAG淬火液进行淬火,力学性能可满足技术要求,且没有淬火开裂的风险,同时该材料的使用保证了起竖液压缸的焊接性能。后续批次的起竖液压缸座在焊接过程和车辆交付使用中未出现任何质量问题。