节能换热式钢包烘烤器设计及应用研究

何 骞,张仲曦,衡 红

(四川德胜集团钒钛有限公司,四川 乐山 614900)

钢包是钢铁生产过程中重要的热工设备,钢包烘烤是炼钢生产工序中的重要环节之一。而烘烤装置烘烤钢包温度对出钢温度、炼钢作业率、炉龄等都有很大影响[1]。炼钢工艺对钢包烘烤器的要求逐渐提高,要求烘烤温度高且均匀,低能耗、低污染、高安全性能等。

目前行业内钢包烘烤器技术不断更新换代,从初始的第一代套管式到第二代的蓄热式结构再到第三代的无引风机无换向阀式烘烤装置。这几代烘烤装置都存在一定的不足。主要表现在:(1)第一代的套管式,采用中间煤气管,外层套设风管,烘烤过程中都是平行气流无相交,混合不均匀;(2)第二代蓄热式结构[2],在包盖上安装换向阀,需要频繁地进行切换,且钢包包盖上的温度过高,换向阀故障多,更换频繁,人工劳动强度大,维护成本高;(3)第三代无引风机无换向阀结构,设计结构上除去了换向阀装置,采用偏离包盖中心区域开设烟气孔,包盖上端面布设蓄热体,对空煤气进行预热,但是往往蓄热体容易堵塞,预热温度不高,热效率低,需包盖盖住钢包来实现快速升温,安全性能低。而采用节能换热式钢包烘烤器可解决以上所暴露的问题。

1 背景

某钢铁企业原300 t钢包烘烤器使用的燃料是焦炉煤气,采用的蓄热式烧嘴,烧嘴结构复杂,蓄热体易堵塞,包盖更换频率高,维护量大,运行成本高,现有烘烤方式无法实时监测包内温度,无法为下道工艺提供准确烘烤温度。使用期间存在包盖飘火严重、烘烤时间长,烘烤热效率低,钢包内壁上、中、下温差大,环境污染严重等问题,影响钢包内衬使用寿命和连铸拉坯速度及质量。

对原钢包烘烤器进行换热式改造,设计板式换热器、射流式烧嘴,以焦炉煤气作为燃料,通过单预热手段解决钢包烘烤温度低,燃烧不充分,热效率差等问题。采用换热式改造,降低焦炉煤气使用量、节约燃料、大幅度提高热效率,烘烤速度快且均匀,另外采用红外测温装置,解决了现场测温不准确,测温装置使用寿命短等问题[3]。

2 设计参数

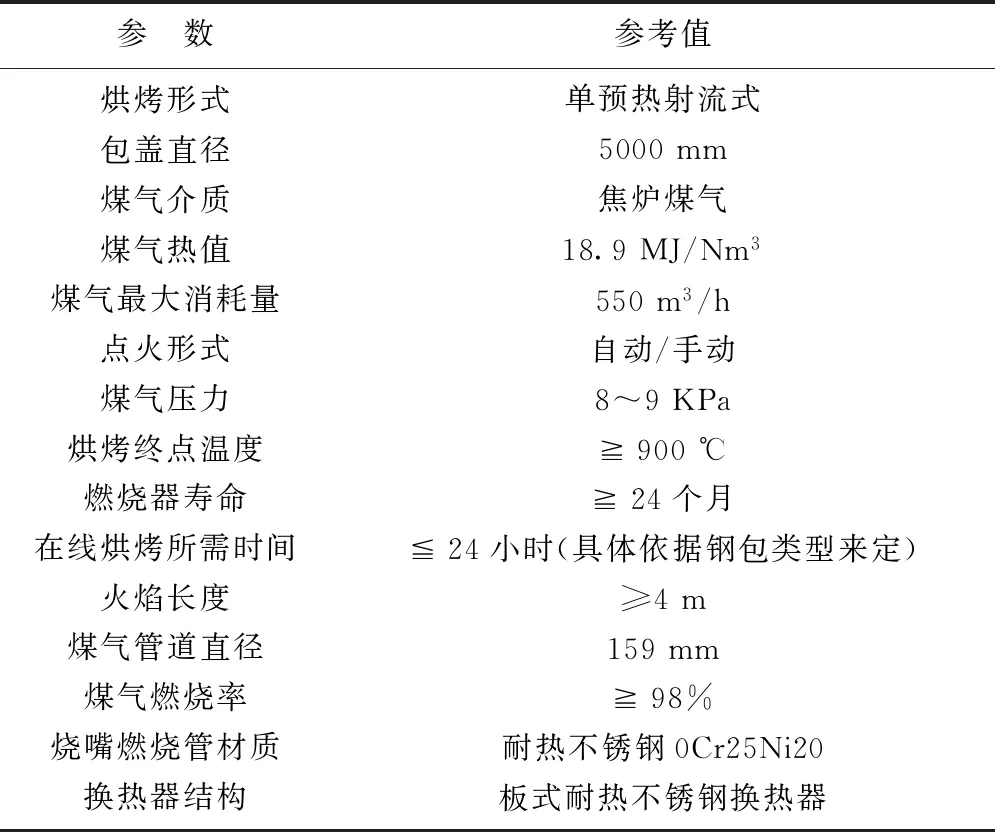

针对某钢铁企业钢包烘烤器燃烧效率低,维护成本高等缺点进行了技术改造,具体改造技术参数如表1所示。

表1 钢包烘烤器技术参数Table.1 Ladle pre-heater technical parameters

3 换热式烘烤系统简介

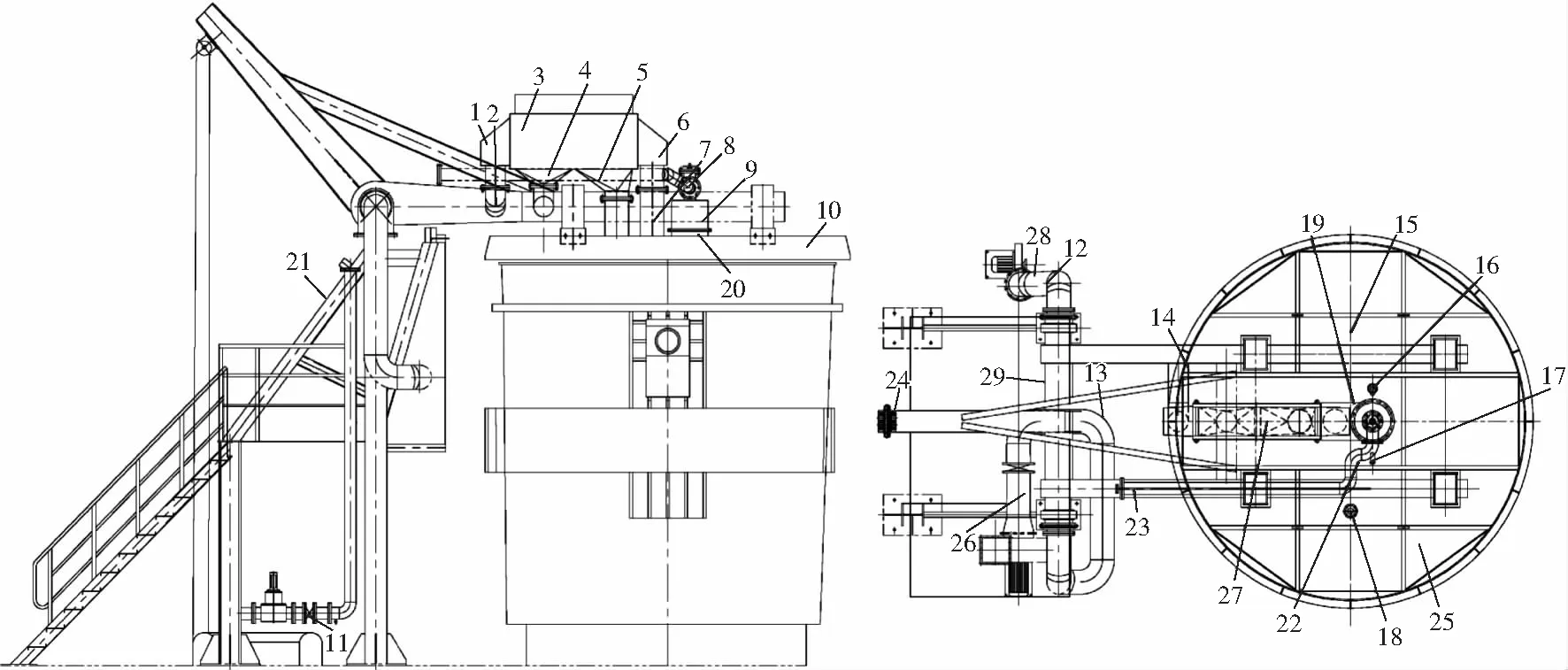

换热式钢包烘烤装置主要机械结构涵盖钢结构支架总成、煤气管路总成、助燃空气管路总成、吹扫管路总成、动定滑轮总成、包盖总成、烧嘴总成、引风管路总成、换热器余热回收总成、智能控制系统总成[4]。

煤气主管路系统设计上布局的是手动蝶阀、压力变送器、煤气调节阀、煤气快切阀、烧嘴三通;主煤气管管路分支DN25管路到包盖长明火管,分支DN20氮气管路到主煤气管路。DN20压缩空气管路分三支到长明火管、红外测温装置、火焰监测器上,确保煤气点火系统、燃烧系统、火焰检测系统供氧、冷却、安全性能等。

设计的换热器余热回收总成由换热器本体,冷进风管、变径管连接到换热器到烧嘴安装底座,热出口烟道、变径管道到引风机;换热器为板式换热器,材质为ASTM SA213/TP310S换热管,结构形式为板板-迷宫式结构。

设计的包盖总成主要含包盖面板、裙板、裙板加强板、裙板加强版加强筋、含镐耐火棉组成主体;包盖中心开设烧嘴安装孔,包盖中心区域上端面以上安装烧嘴底座,包盖面板上端面横向、纵向布置的若干根工字钢。包盖上面位于中心线左侧开设的是长明火管孔、中心线右侧开设的有火焰监测器孔、红外测温仪孔。

设计烧嘴安装底座,采用普通碳钢、端面焊接盘形法兰,法兰上采用独特设计的旋转定位孔的方式,安装定位在旋转弧形孔小孔上,拆卸时,只需松开紧定螺栓的螺母,整体式旋转烧嘴到弧形槽大孔区域,可将螺栓、烧嘴进行整体式拆卸。法兰盘距离包盖至少10公分,预留螺母的拆卸空间,为提高烧嘴安装底座使用寿命,节约成本,底座管外层采用是碳钢管,内层辐射一层耐温1400 ℃的浇注料,采用L型拉钩交错布置在底座管内壁以内。法兰盘下端面开设有预热空气进风口。

设计的智能控制系统涵盖管路低压报警连锁、煤气浓度检测连锁、氮气吹扫、自动点火、精确测温系统按照耐材升温曲线进行烘烤。

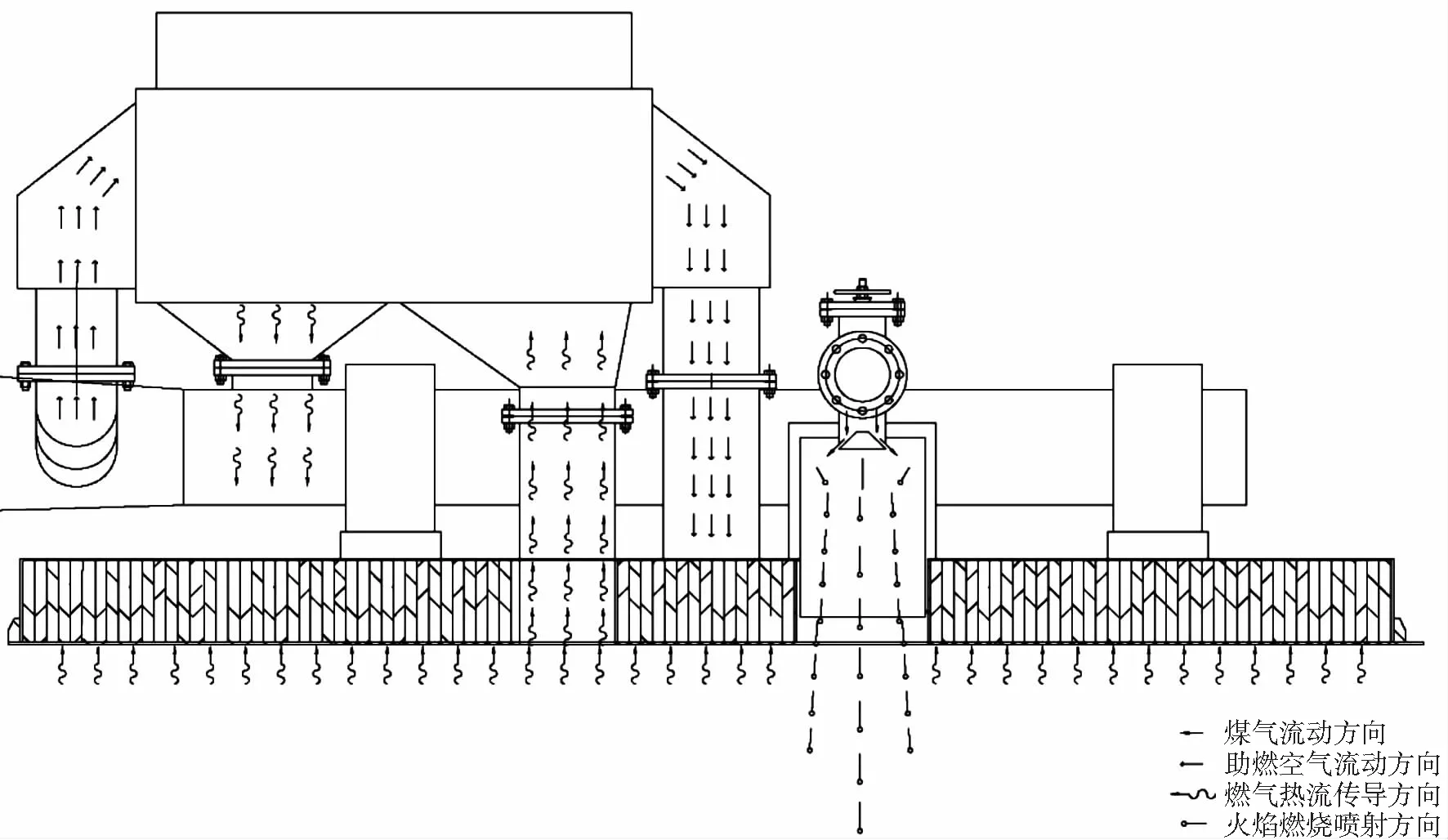

4 换热式燃烧技术原理

换热式燃烧技术是一种单预热助燃空气余热回收技术,废烟气经引风机抽取,经过板式换热器,加热板式换热器;鼓风机通过鼓风将冷空气经过板式换热器进行加热,助燃空气加热温度≥500 ℃;燃烧器引进燃气,包盖利用烘烤余热加热助燃气体,经过射流装置将燃气和助燃气体混合后开始燃烧,设计上采用以燃气为主配比空气的原理,燃烧效率得到了有效的提高,燃烧冲击力强,可直达钢包包底。烘烤器外沿区域温度高,助燃空气经过换热器预热再进入烧嘴,提高火焰温度;射流式烧嘴的内燃式结构:燃气在燃烧管内燃烧受热膨胀,提高火焰速度,增强火焰强度,保证包内受热均匀;采用单预热的结构形式,利用换热器抽取烘烤废气和余热加热空气,阶梯回收散失热量,提高烘烤器热效率。并冷却包盖温度,延长包盖使用寿命。

助燃空气经过换热器换热,燃气经过预热,经过射流式烧嘴进行混合,高温混合气体体积膨胀形成射流进入钢包,卷吸周围烟气造成低氧区,低浓度氧气燃烧能够有效降低NOx生成。

1.进风管 2.连接弯头 3.预热器 4.出口烟道 5.进口烟道 6.出口变径管 7.出口风道 8.煤气管弯头 9.烧嘴 10.包盖 11.气动调节阀 12.进口风道 13.引风管道 14.焊接钢管 15.压力变送器(包盖)16.长明火管 17.火焰监测器 18.红外测温仪 19.预热空气进风口 20.烧嘴安装底座 21.钢结构支架总成 22.煤气管路总成 23.吹扫管路总成 24.动定滑轮总成 25.包盖总成 26.引风管路总成 27.换热器余热回收总成 28.助燃空气管路总成 29.转轴图1 某钢铁企业300t钢包烘烤器

图2 换热式烘烤装置原理图

5 节能高效烘烤技术讨论

钢包烘烤装置要实现高效烘烤、烘烤温度均匀、达到钢包上线工艺温度、生成的NOx少。从技术上应从低氧环境燃烧、最优空燃比、提高助燃空气的温度(HTAC技术)、实现空煤气交叉混合等手段出发来设计。

(1)最佳低氧燃烧的实现:换热式钢包烘烤装置通过加热助燃空气,空煤气气体在燃烧管内部进行混合,受热膨胀,将燃烧的物理的火焰高速喷出,提高火焰喷射速度,在包盖下断面边沿区营造一种低氧燃烧环境。

(2)最优的空燃比:换热式钢包烘烤装置烘烤温度与空煤气配比实现连锁控制,通过比例积分微分(PID)控制方式实现[5-6]。

(3)提高助燃空气的温度:换热式钢包烘烤装置采用板式换热器,可将助燃空气加热≥500 ℃。

(4)改变空煤气的流动方向:换热式烘烤装置,煤气通过烧嘴圆钝体的锥形阀装置[7],改变了煤气的流动方向,使煤气经过锥形阀装置高速地喷射出来,形成的局部负压,将预热的助燃空气自动的吸进燃烧管内部,进而实现充分的预混合[8,9]。燃气在燃烧管内部就开始燃烧,燃烧管内部布置多排稳燃棒装置,营造出来一种高温的环境,加快了化学反应的活性与化学反应的速率[10]。

6 节能效益分析

6.1 分析依据

a.燃气发电能单位耗量:12.5 MJ/kW·h

b.电价:0.45元/ kW·h

c.钢包烘烤器年运行时间:6,000小时/年

d.焦炉煤气热值18.9 MJ/Nm3

e.根据客户提供数据,节能率:20%

f.电折算CO2系数0.997 kg/kWh

6.2 燃气节约量计算

原钢包烘烤器根据客户提供数据及流量计测得平均燃气消耗量为450 Nm3/h。

年节约燃气总量:450×0.2×6000=540,000 m3/a

6.3 年节能效益

单台年节约燃气发电量为:540,000÷(12.5÷18.9)=816,480 kW·h/a

单台年节能效益:816,480×0.45=367,416元/年

6.4 年减少CO2排放

单台年减少CO2排放:816,480×0.997÷1,000=814 t/a

7 结论

本文以某钢铁企业改造钢包烘烤器项目为载体,阐述了换热式钢包烘烤装置的设计原理及实际应用的节能效果。通过项目实践论证,改造后烘烤温度提高200 ℃,烘烤时间缩短3个小时,单台烘烤装置年节能效益约36.74万元,获得用户好评,2020年9月并在某钢铁企业大规模推广应用,助力钢铁企业打造绿色环保节能型钢企。