冷却转炉终渣修补出钢面炉衬工艺研究与实践

潘 军,邓南阳,赵 滨,刘 威,杨 勇

(马鞍山钢铁股份有限公司长材事业部,安徽 马鞍山 243000)

马鞍山钢铁股份有限公司长材事业部(以下简称马钢股份公司长材事业部)现有4座公称容量65 t顶底复吹转炉,在冶炼低碳低磷品种钢时,因其终渣氧化性强,对转炉炉衬,尤其是出钢面炉衬侵蚀异常严重,导致钢面炉衬不平整,钢水出不净,进而造成溅渣时间长、炉温下降、氧枪粘钢、增加喷溅几率以及铁损严重等恶性循环问题。传统的补炉砂补炉和湿法喷补虽然在出钢面炉衬维护方面起到了一定的积极作用,但因其补炉效果与补炉砂质量、摇炉角度控制和烘烤时间长短有直接关系,使得补炉效果不稳定。

通过对转炉出钢面炉衬侵蚀机理分析,并结合现场实际,马钢股份公司长材事业部对冷却转炉终渣修补出钢面炉衬工艺进行理论研究与生产实践,在保证作业安全和补炉效果的前提下,有效降低了补钢面频次和耐材成本,提高了转炉作业率。

1 冷却转炉终渣护炉工艺原理

转炉终渣既能够熔损炉衬,同时又能起到耐火材料的作用。高温炉渣具有良好的流动性,能够将炉衬侵蚀部位很好地修补平整。由于高温炉渣与炉衬界面存在温度差,利用出钢后炉渣中高熔点物质,如2CaO·SiO2、MgO、3CaO·SiO2等相互扩散,同类矿物重结晶的原理,使高温炉渣冷却凝固在炉衬部位与炉衬成为一个整体[1-2],从而起到耐火材料的作用,达到护炉的效果。

2 试验条件

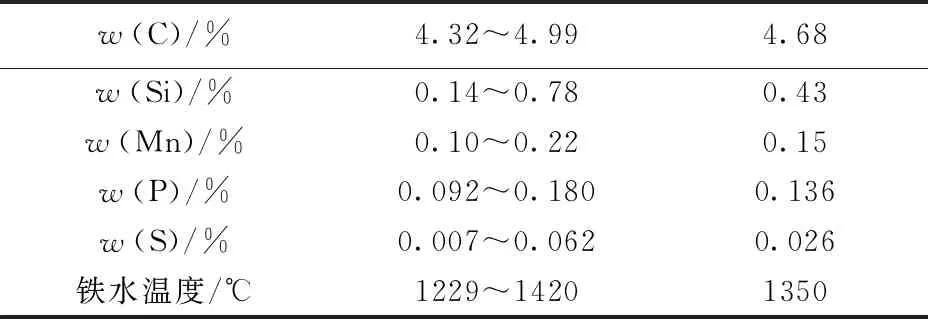

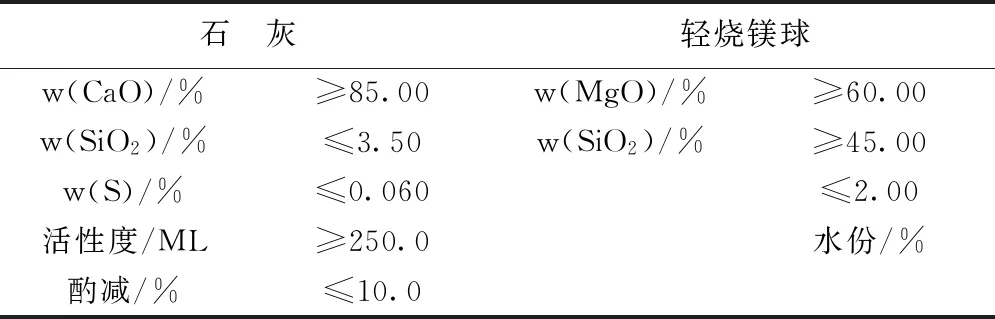

现场试验在马钢股份公司长材事业部4座公称容量为65 t顶底复吹转炉上进行,吹炼氧枪为4孔喷头,供氧强度为3.2~3.5 Nm3/(t·min),3支双环缝式供气元件底枪,底吹强度为0.02~0.04 Nm3/(t·min),冶炼铁水成分及平均温度见表1,转炉主要造渣料技术指标见表2。

表1 入炉铁水成分(质量分数)和温度

表2 转炉主要造渣料技术指标

3 试验结果及讨论

对现场50炉采用冷却转炉终渣修补出钢面炉衬工艺的数据进行分析,以研究留渣量、炉渣物性参数、冷却时间、生产工艺控制要点与护炉效果的影响关系。

3.1 留渣量控制

合理的转炉留渣量是冶炼过程是否顺畅、溅渣效果是否良好的关键前提条件之一,转炉合理留渣量经验公式为[3]:

Qs=0.301Wn

式中:Qs-转炉合理留渣量,t;

W-转炉公称容量,t;

n-经验系数,n=0.583~0.650。

由上式可以计算出马钢股份公司长材事业部65 t转炉合理留渣量为3.58~4.54 t。为提高冷却终渣修补出钢面炉衬工艺护炉效果,留渣量在经验公式计算结果的基础上,可适当增加,留渣量应控制在60~75 kg/t为宜。

3.2 炉渣物性参数控制

3.2.1 炉渣碱度控制

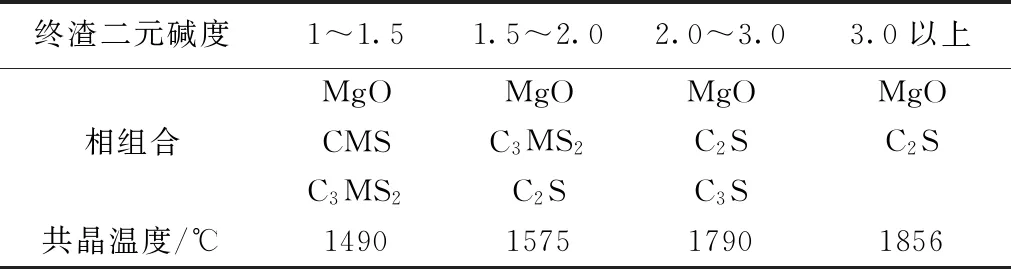

从MgO-CaO-SiO2三元相图中看出[4],在不同碱度条件下,三元相图有不同的组合和不同的共晶温度,具体见表3。

表3 碱度、相组合及对应共晶温度

由表3可以看出,在不同碱度的条件下,共晶物不同,对应共晶温度也不同,且共晶温度与碱度呈正相关。因此,适当提高终渣碱度有利于提高其耐侵蚀能力。但终渣碱度过高,冶炼过程易“返干”,势必要增加渣中的(FeO)含量以促进化渣,炉渣中以FeO为主的RO相以铁酸钙低熔点物质存在,又会降低终渣的耐侵蚀能力。因此,计划采用冷却转炉终渣修补出钢面炉衬工艺的炉次,终渣碱度应控制在3.0~3.5为宜。

3.2.2 炉渣(MgO)含量控制

在一定碱度和(FeO)含量的条件下,炉渣熔点与终渣(MgO)含量关系[5],如图1所示。

由图1可以看出,当终渣(MgO)含量在6%~8%时,炉渣熔点与终渣(MgO)含量呈负相关;当终渣(MgO)含量大于8%时,炉渣熔点与终渣(MgO)含量呈正相关。但终渣(MgO)含量超过10%以后,会使炉渣全碱度上升,炉渣熔点提高明显,影响化渣和脱磷效果。因此,为了保证冶炼过程的平稳性,终渣(MgO)含量应控制在8%~10%为宜。

3.2.3 炉渣(FeO)含量控制

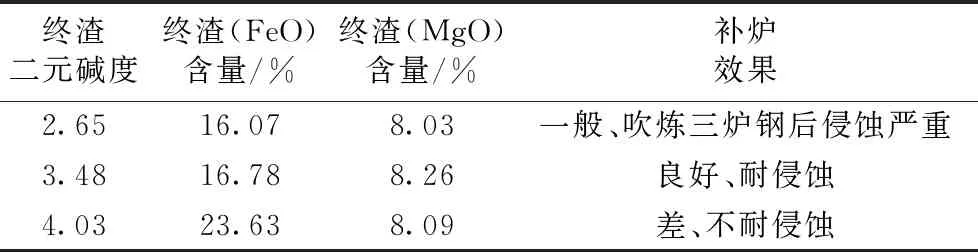

转炉终渣(FeO)含量对补炉效果的影响主要表现在[6]:一方面,渣中FeO易与CaO、MgO、SiO2、Cr2O3等形成低熔点的共晶化合物,降低了炉渣的熔点,影响其耐侵蚀能力;另一方面,渣中FeO含量过高,加速了炉衬砖脱碳层形成,有利于炉渣向炉衬中渗透,从而加剧了炉衬的蚀损。选取50炉次采用冷却终渣修补出钢面炉衬工艺,炉渣物性参数与补炉效果进行对比分析,见表4。

表4 炉渣物性参数与补炉效果对比

由表4可以看出,终渣碱度控制在3.0~3.5,终渣(MgO)含量控制在8%~10%条件下,冷却转炉终渣修补出钢面炉衬护炉效果主要取决于终渣(FeO)含量,当终渣(FeO)含量超过20%以后,炉渣耐侵蚀能力下降明显。因此,从现场实际运用效果来看,终渣(FeO)含量应控制在15%~20%为宜。

3.3 冷却时间控制

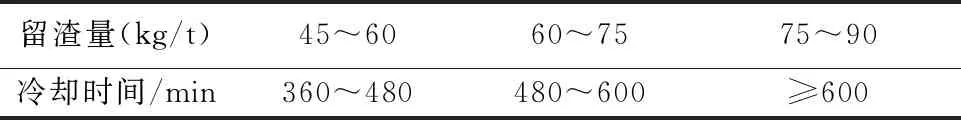

根据留渣量和终渣黏度确定冷却时间,若终渣黏度低,流动性较好,出钢完毕后,可通过氧枪吹入氮气,降低炉渣过热度,适当增加炉渣黏度,以减少冷却时间。留渣量与冷却时间对应关系,见表5。

表5 留渣量与冷却时间对应关系

由表5可以看出,冷却时间与留渣量呈正相关,为确保出钢面炉衬修补效果,留渣量应控制在≥45 kg/t,对应的冷却时间≥360 min。

3.4 过程操作

采用冷却转炉终渣对出钢面炉衬侵蚀部位进行修补,使炉渣粘附在炉衬上代替补炉砂护炉,其控制要点和操作步骤具体如下:

3.4.1 补炉计划申报

转炉钢面炉衬侵蚀严重需要修补时,由当班作业长根据产量计划向生产调度室申报补炉计划,并提前获知补炉炉次,以便转炉终点控制。

3.4.2 转炉终点控制

补炉炉次转炉终点钢水 [C]≥0.08%,出钢温度1640~1660 ℃,转炉终渣碱度R:3.0~3.5,炉渣中(MgO)百分含量:8%~10%,渣中(FeO)百分含量:15%~20%。

3.4.3 转炉留渣量控制

计划利用转炉终渣修补钢面炉衬炉次,要求钢水必须出净,倒渣角度比正常冶炼炉次提高1°~2°,参考留渣量控制在60~75 kg/t。

3.4.4 修补出钢面炉衬操作

出钢完毕,溅渣时间控制在1~2 min,以适当降低炉渣温度,增加炉渣黏度。溅渣完毕,炉长根据钢面侵蚀部位,选择合适的摇炉角度,以转炉终渣平铺至出钢面炉衬所需修补部位为宜。平铺完毕后,转炉停电,静置冷却时间≥480 min。

3.4.5 补炉第1炉安全操作

补炉第1炉冶炼结束倒炉测温取样前,转炉向出钢侧和倒渣侧10°,反复晃炉2-3次,待转炉摇至测温取样位置稳定后,再进行测温取样操作。出钢时,炉口正前方严禁人和作业车辆通行。

4 应用效果分析

4.1 补炉时间对比

马钢股份公司长材事业部65 t转炉传统补炉砂补钢面烧结时间工艺要求为:一袋砂(重量400 kg)烧结时间≥30 min;两袋砂(重量800 kg)烧结时间≥45 min;3袋砂(重量1200 kg)≥60 min。而采用冷却转炉终渣修补出钢面炉衬工艺冷却时间与留渣量呈正相关(如表5所示),至少需要360 min。因此,正常冶炼生产过程中,因其冷却时间较长,不建议采用冷却转炉终渣修补出钢面炉衬工艺护炉,但可与转炉停炉检修同步,以减少对生产的影响。

4.2 环境效益及耐材成本对比

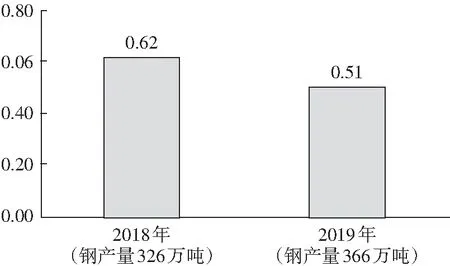

采用冷却转炉终渣修补出钢面炉衬工艺因其不需要补炉砂耐材投入,该工艺实施后的综合效益主要体现在避免环境污染和节约补炉耐材成本两个方面。图2为采用冷却转炉终渣修补出钢面炉衬工艺前后吨钢耐材用量对比。

图2 2018年与2019年吨钢耐材用量对比

由图2可以看出,在年钢产量基本相当的条件下,采用冷却转炉终渣修补出钢面炉衬工艺后,2019年与2018年相比,吨钢耐材用量下降了0.11 kg/t,年可节约耐材成本150万元。

5 结论

(1)通过对转炉终渣成分的控制和过程操作的优化,冷却转炉终渣修补出钢面炉衬工艺得以实现,在降低补钢面频次和耐材成本的同时,有效提高了转炉炉衬耐侵蚀能力和转炉作业率。

(2)由于冷却转炉终渣修补出钢面炉衬工艺冷却时间较长,高产模式下,考虑炉机匹配矛盾,该工艺应用比例将受到一定程度的限制,但可与转炉长时间停炉检修同步,以减少对生产的影响。

(3)该工艺在马钢股份公司长材事业部65 t顶底复吹转炉上成功应用,转炉吨钢耐材下降了0.11 kg/t,年可节约耐材成本150万元,取得了良好的经济和环境效益,具有较好的推广应用前景。