混匀取料机出现的问题与改造探索

曹立国

(成渝钒钛科技有限责任公司,四川 内江 642469)

混匀取料机是烧结料场使用的散状物料取料设备,用于挖取粒度0~50mm、比重≤2.5 t/m3的铁精粉及其它粉状物料。该机在料堆端部进行作业,通过斗轮机构的运动将已堆好的物料均匀取下,通过原料输送皮带转运至烧结配料矿仓,由烧结系统通过不同矿仓的原料储存,进行精确配料后供烧结机“均质”烧结使用。

国内钢铁厂的原料结构组成及料场规模均有各自的特点,我公司料场能力偏小且原料回厂种类多,取料机换向频繁是设备运行的一大问题。我公司原料场混匀取料机跨度为37 m,轨道长度418 m,轨上取料高度≤11.75 m,轨下取料高度≥-0.65 m,主要挖取各种品位的铁精粉。

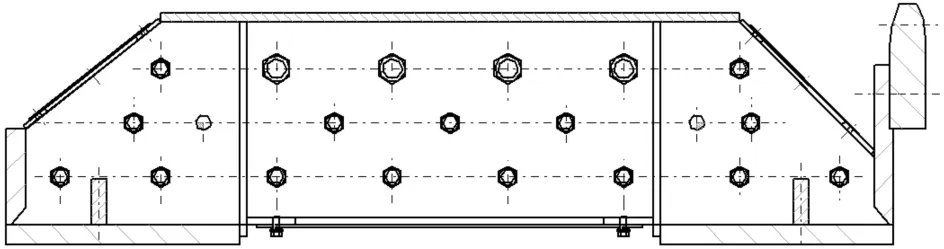

该机取料设计能力为1500 t/h,斗轮体结构型式为传统的双斗轮双向取料;作用是将已混匀堆好的物料按垂直于料层方向进行全断面横向切取;料耙机构为电动葫芦卷扬形式,通过电动卷扬实现料耙的提升和下放,从而起到疏松堆场原料的作用;走行机构型式为组合式车轮结构;小车驱动结构为钢丝绳卷扬结构形式。

该机型外形尺寸(长×宽×高)43 700×28 650×11 100 mm;桥架带式输送机带宽1.2 m, 带速2 m/s;料耙机构料耙倾角角度37°~ 40°;润滑系统采用集中润滑控制,电气系统总装机容量325 kW,控制方式为手动、单动、PLC程控三结合方式;该机重心较低,斗轮在料堆底部进行取料作业。

工作时,料场地面皮带输送系统启动,随后开动桥架带式输送机,延时开斗轮、小车驱动机构,通过钢丝绳卷扬装置驱动,带动小车在桥架上左右移动。同时斗轮机构进行旋转运动,料耙均匀地将料堆上各层物料均匀耙下,由斗轮从底部挖取送至顶部,原料通过自重落入中心下料口,进入皮带输送机。

1 运行过程中出现的问题及原因

轮体与工作面滚道采用高强度螺栓连接,由于滚道宽度设计偏窄,带负荷工作时线接触应力大,设备整体承载能力较小,轮体左右摆动大,滚道及轮体变形、磨损严重,上下支承辊、侧挡辊过度磨损,备件更换消耗量大。原因:原轮体与轮体滚道采用螺栓连接,上滚道支撑面及侧滚道支撑面较小,承载能力小。

行走小车采用材质为45#钢支承轮及材质为45#钢侧挡辊,同种材料的摩擦系数及热处理工艺相同,硬性接触,造成振动大、磨损严重。同时,由于安装、使用及调整各种工况的影响,在轮体转动时容易形成各辊不同步的摩擦现象,进而引起个别支承辊的磨损,导致轮体摆动增大,轴承窜位加剧,造成轮体及上下支承辊、侧挡辊磨损及摆动的恶性循环,严重时出现斗轮体异常变形、取料斗偏斜漏料等问题,进而引起链条、链轮的非正常磨损,链条平均每周更换一次,影响设备的作业指标。原因:原支撑辊直径较小、宽度窄,两轮同心度较差,材料为45#,与轮体轨道是刚性接触,材料热处理硬度差异小,导致接触磨损大,在开机运行时震动大,影响设备整体的结构强度,特别是大车车轮及轨道故障频发。

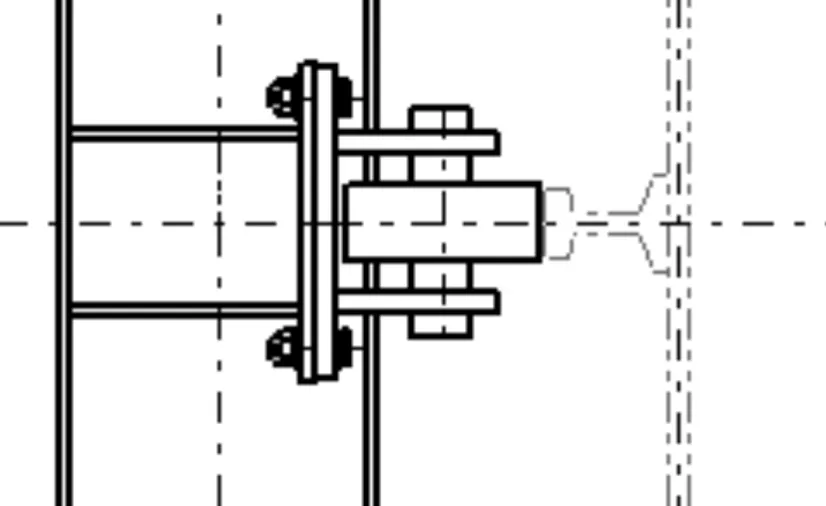

原小车在大梁左右侧各只有一条侧轨,轨道型号为国标43 kg级,在侧向力和挖掘力的作用下,小车斗轮横向运行不稳定; 小车行走轮轴承座强度差,整体呈斜向下不均匀受力趋势,小车轮及轨道过度磨损,导致车轮更换频繁,轨道磨损严重。

图1 小车轮与侧轨结构形式

2 改造方案及内容

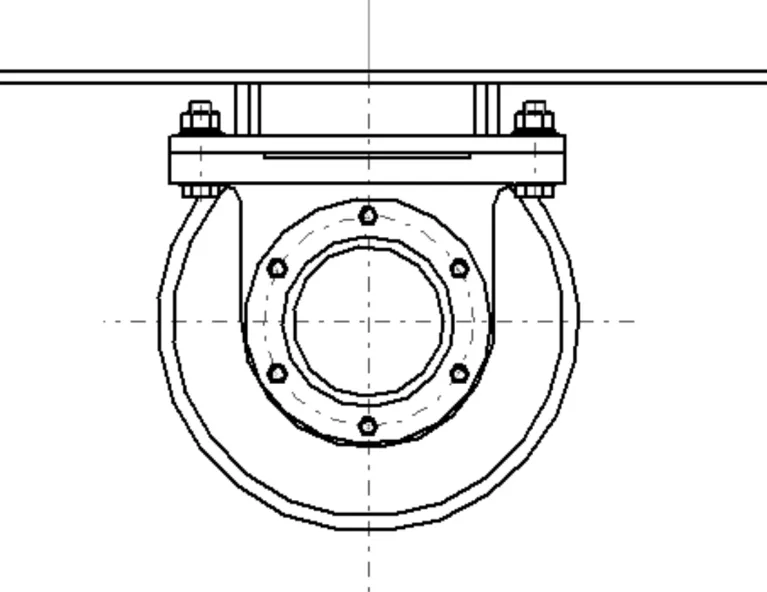

斗轮体部分。改造后轮体与滚道及侧轨均采用一体式制作结构形式,使滚道与各支撑辊接触面积增加25%,受力面加大后,单位承载负荷减小,从而延长备件的使用寿命;改造后增加圆弧挡料板的刚性,采用可调形式,防止漏料;改造后斗子采用可调式拉杆形式,便于换向。

图2 小车行走轮

图3 改造后斗轮体结构

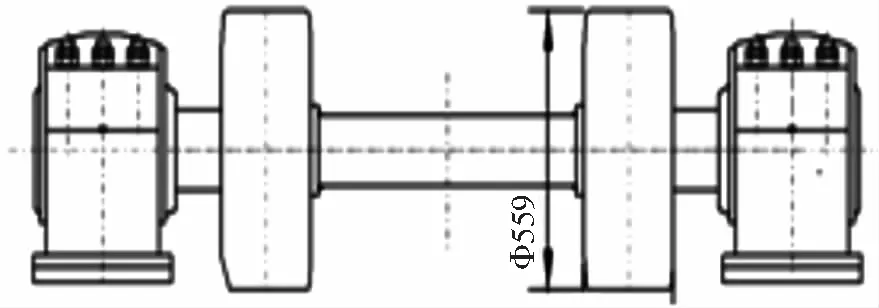

支撑辊材质全部采用聚氨酯挂胶处理,其制造工艺为在原光面铸钢件辊轮表面加工凹槽,委外进行聚氨酯挂胶,关键工艺要求聚氨酯与钢件紧密贴合,并要求一定的强度和耐磨性。并采用同轴结构,支承轮直径增至559 mm,宽度增大至220 mm,与轮体滚道柔性接触,降低了设备的震动和噪声,振动减少,运行平稳。

图4 改造后支撑辊结构形式

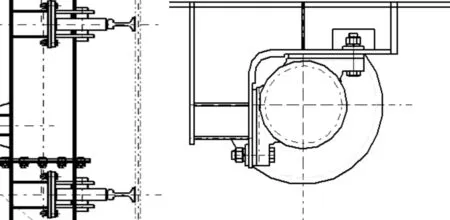

小车运行改造。改造前,大梁两侧各有一根轨道,车轮上、下限位度差,自由度大,行走过程中经常出现“啃轨”现象;改造后在桥架腹板下部再增加一条轨道,同时增加侧轮,小车车轮只能前后移动,上下移动自由度为零,从根本上解决了“啃轨”问题。同时,轴承座改为角形轴承座,轴承增大一个型号,轴承座壁厚加厚,提高轴承座的承载能力,轴承座采用铸钢件。

图5 改造后小车运行结构

3 其他辅助环节

设计制作斗轮体,轮体采用16 Mn钢板焊接而成,轮体支承辊轨道及两侧挡板采用耐磨合金钢(NM400)。斗轮体制作后采用震动时效处理(SR2000G)。轮体采用计算机有限元计算,保证轮体强度及钢度。轮体支承辊轨道宽度约为280 mm,两侧挡轮轨道高度不小于120 mm,由此增加各辊轮与轮体轨道的接触面,减小各滚轮磨损,减轻轮体震动,减小噪声,从而达到轮体的平稳运行。

上支承辊采用聚氨酯支承辊,安装在小车12点钟位置,与小车下支承辊形成三点支承结构。支承辊规格为Φ560 mm×220 mm。上支承辊两轮采用止口定位、螺栓联接方式,上支承辊采用通轴的结构形式[1],支承辊轴承采用内外密封圈密封,内防漏油,外防粉尘进入轴承内。对轴承的选用,严格控制质量。

下支承辊采用聚氨酯制作,规格为Φ350 mm×220 mm,安装在小车下方位置,与小车上支承辊形成三点支撑结构。

侧挡辊采用聚氨酯制作,分布在轮体两侧,每侧设4个侧挡辊,侧挡辊均衡配置,能保证轮体平稳转动。

4 施工规范

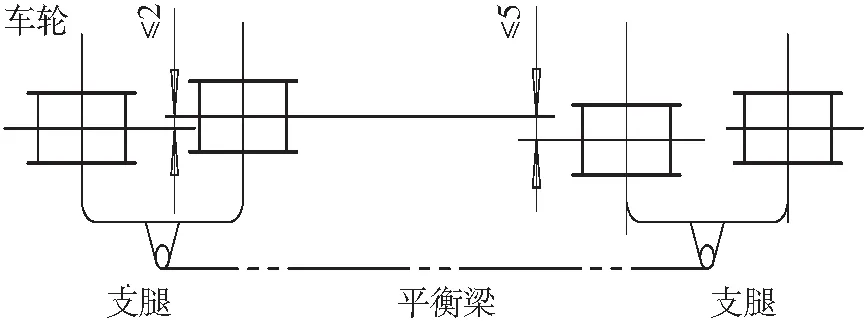

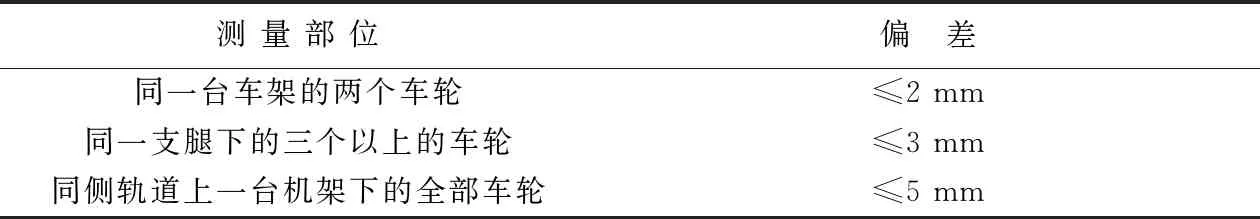

车轮同位差。同侧轨道上各车轮滚动圆的中心面应在同一平面内(同位度),其同位度偏差应符合表1、图6的规定(允许在车轮基准端面上检测调试侧轮)。

图6 小车同位差

表1 车轮同位差检验标准

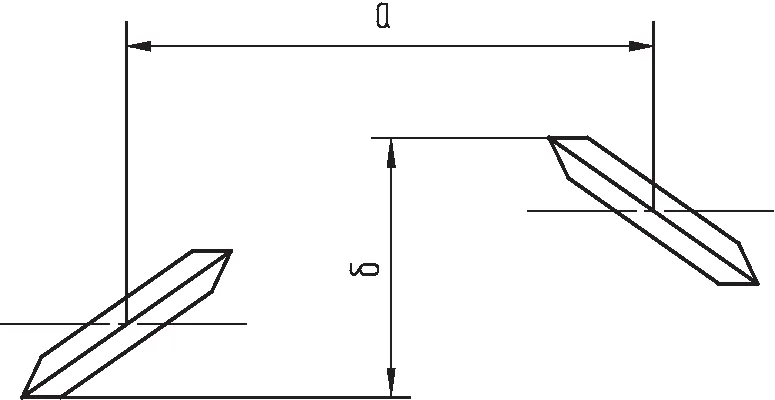

斗轮驱动装置在机架上的安装。测量小链轮与大链轮两链轮中心面的共面误差δ≤2a/1000(a为两链轮的中心距),如图7所示。待测量满足要求后,将斗轮驱动装置底座焊于机架上。安装滚子链时,应注意止锁零件的卡簧开口方向应与链条运行方向相反,避免冲击、跳动以及碰撞时脱落。

图7 斗轮装置共面误差

小车驱动机构,按装配图所示位置安装好。注意:两根钢丝绳缠绕应严格按装配图技术要求,防止钢丝绳对卷筒、对滑轮偏斜角超过允许偏角,安装时应保证卷筒中心线与桥架中心线的平行度为0.5,再焊平台和定位块。安装时,钢丝绳、卷筒槽内、滑轮组轴端润滑油杯处应涂上润滑油。

斗轮体调试标准。用手盘动斗轮,运转灵活,并检测轮体滚道两端面跳动不大于2 mm;调试上下侧辊与侧轨的间隙不得超过4~6 mm;侧辊与侧轨全接触后,小车车轮侧面与轨道间隙不小于3 mm;每侧4个侧辊应在同一个平面上,且距斗轮体滚道端面2.5 mm;圆弧挡料板下座装好,调整圆弧挡料板与轮体的间隙,使之不大于4~10 mm。

5 改造后的情况

通过进行合理的生产组织,利用生产间隙时间逐项实施技术改造,设备运行平稳可靠;电机电流正常,性能参数达到设计要求;轴承外壳温升≤40 ℃,其最高温度≤80 ℃;各处润滑无泄露;设备可开动率达到97%,设备作业率由原来的75%提升至90%;备件年消耗节约70万元/台;降低检修工的劳动强度,提高设备运行的稳定性和可靠性,为烧结生产持续稳定提供原料打下了坚实的基础,此项改造优化取得了预定的效果。