柳钢焊瓶钢冲压缺陷分析与工艺改进

袁勤攀,李义虎,李宗强

(广西柳州钢铁集团有限公司,广西 柳州 545002 )

焊接气瓶生产主要工艺流程包括开卷下料、冲压拉伸成型、缩口、焊接、热处理、抛丸、表面喷涂、气密性检验等。焊瓶钢冲压成型的变形量非常大,在冲压拉延与缩口工序容易出现如图1所示的冲压缺陷。本文对柳钢近年来生产的HP295焊瓶钢典型的冲压缺陷进行分析,并提出具体改进措施,实现焊瓶钢冲压缺陷率控制在用户可接受的千分之五范围内。

(a)缩口开裂 (b)压延开裂 (c)“黑线”缺陷图1 冲压缺陷宏观形貌

1 产品介绍

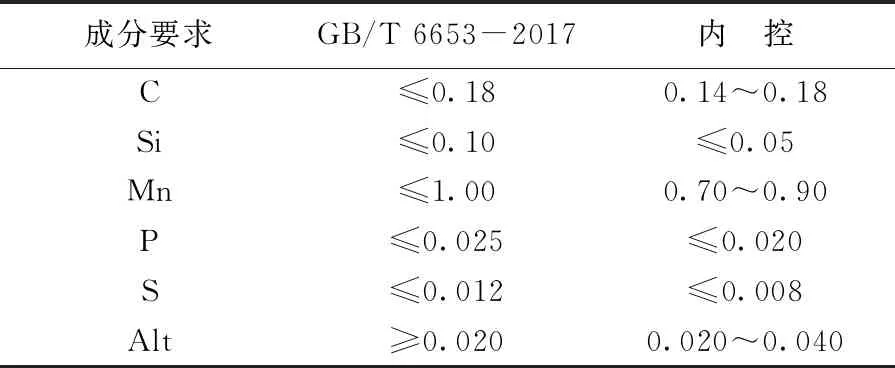

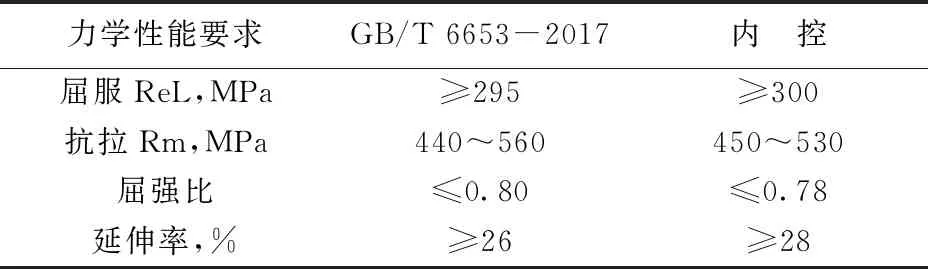

柳钢生产的HP295焊瓶钢与国内钢厂的设计思路基本一致[1-2],降低硅、磷和硫含量提高钢材的整体冲压性能,适当提高碳含量以获得较低的屈强比,添加适中的锰以保证钢材的强度强韧性,HP295内控化学成分见表1。焊瓶钢在柳钢1450热连轧生产线上生产,重点控制成品的屈强比和延伸率,采用1200~1250 ℃的加热温度确保钢坯均匀奥氏体化,精轧温度和卷取温度分别设计为880~920 ℃和620~660 ℃,以保证板形和铁素体晶粒度适中,轧后进行两段冷却以增加铁素体的析出量,通过软硬相的控制以获得较低的屈强比和塑性,HP295的力学性能内控见表2。

表1 化学成分标准及内控(%)

表2 力学性能标准及内控

2 缺陷原因分析

2.1 缩口开裂缺陷

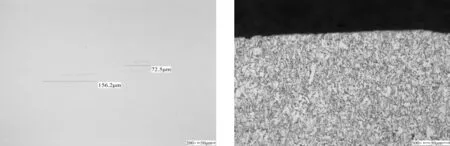

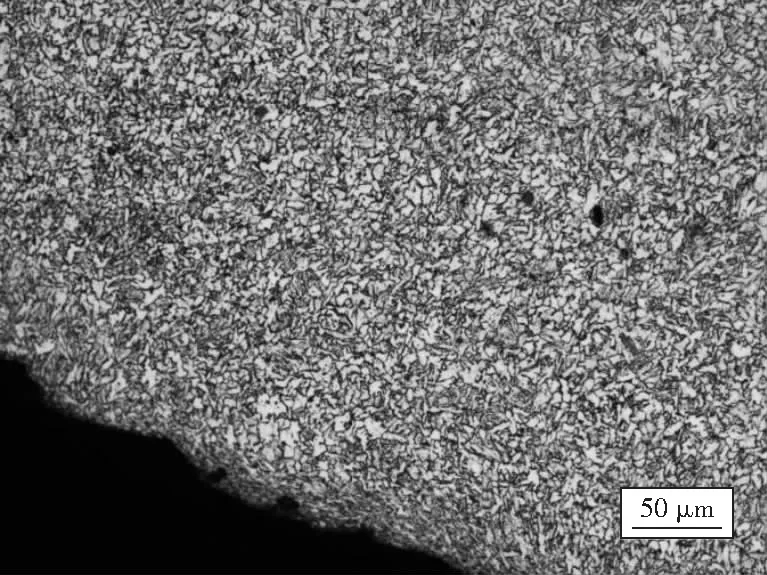

如图1(a)所示,钢板在冲压过程未出现开裂现象,但在缩口工序出现平行于冲压方向的纵向开裂现象。在开裂区域取样进行微观检测发现,钢板存在少量长度为72.5~156.2 μm的长条状硫化锰夹杂物,夹杂物方向与裂口方向一致,主要分布在板厚中心位置,夹杂物级别为1.0级;组织为铁素体、粒状贝氏体和少量的珠光体,铁素体晶粒度约11级,中心带状组织达到2.5级,缩口开裂区域的微观组织见图2。冲压和缩口过程,开裂部位均存在冷变形后的加工硬化现象,当钢板存在稍严重的偏析以及少量硫化锰类夹杂时,受到三重因素影响,容易造成应力集中,出现缩口开裂。

2.2 压延开裂缺陷

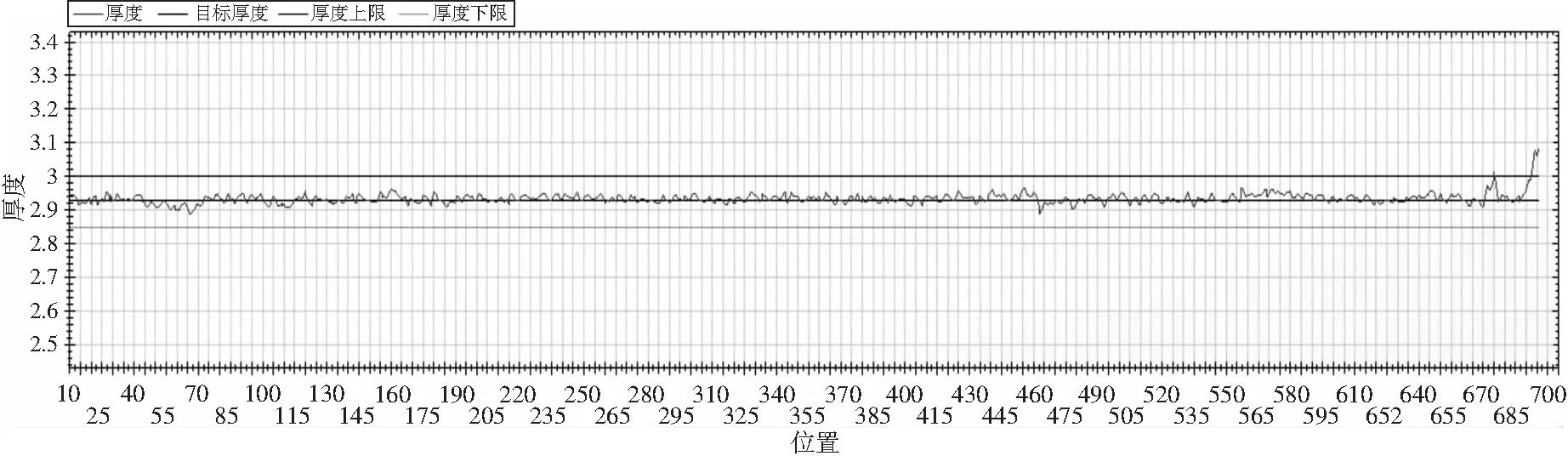

如图1(b)所示,部分钢板压延过程中,模具还未冲压到底,沿周向便出现开裂现象,开裂钢板多位于钢卷头尾部。通常该类缺陷主要是夹杂物较多或屈强比偏高造成[3],但对多个缺陷钢板以及母材进行成分、生产工艺、力学性能、金相组织等方面的检查,均未发现异常。现场检查冲压设备,模具间隙为3.1 mm,模具R角为13.5 mm,冲压前对所有下料圆饼料贴膜处理,冲压工艺无异常。检查开裂多的钢卷整卷厚度曲线发现,钢卷中间位置厚度稳定控制在2.88~2.92 mm;受到传统热连轧工艺的限制[4],如图3所示,钢卷尾部约15 m厚度偏厚,厚度达到3.0~3.1 mm。圆饼料冲压是一个中间位置受到拉应力而减薄,边部受到压应力而增厚的过程[6],当圆饼料原始厚度偏厚,会增大冲压时的摩擦阻力,并降低材料的流动性,容易产生压延开裂现象。

(a)夹杂物形貌 (b)缺陷部位边部组织

图3 HP295厚度趋势图

2.3 冲压“黑线”缺陷

如图1(c)所示,“黑线”缺陷用手接触有轻微触感或触感不明显,形状如月牙状,容易与“月牙状”隐裂混淆,部分气瓶打砂喷漆后会有轻微的印记。在“黑线”缺陷区域取样进行微观检测发现,黑线处组织无明显异常;通过扫描电镜检测,黑线处无异常成分,只是铁含量较正常部位稍高,且缺陷部位在微观状态下呈现刮痕状。见图4综合判断,“黑线”实际上为钢带表面的机械刮伤,在冲压变形后刮伤变成“月牙状”,表面受到污染后呈黑色。

3 改进措施及效果

针对以上问题,特制定如下改进措施:

1)钢水纯净度改进。将硫的内控成分上限从0.008%降低至0.005%,精炼过程采用高碱度炉渣,严格控制吹氩时间和节奏,精炼结束后,保持一定的钢包软吹氩时间,以利于钢中夹杂去除。

(a)金相分析

2)带状组织改进。将碳的内控成分范围从0.14%~0.18%调整为0.12%~0.16%,以减轻碳偏析,钢水过热度严格控制在30 ℃以内,轧钢过程降低终轧温度20 ℃。

3)头尾厚度精度改进。适当增加中间坯头尾切除长度,钢卷全长严格按照厚度2.85~2.95 mm出厂,对超厚部分进行切除。

4)钢板表面划痕改进。在线检仪表安装在精轧机出口处,无法实现层流到卷取阶段的划伤监控,因此每班对层流冷却和卷取工序的通道进行检查,并增加开卷抽查的频次,杜绝钢卷划伤。

5)工艺改进后,2020年1~10月,湖南某企业使用柳钢HP295共计1.48万吨,“黑线”缺陷未发生,缩口开裂和压延开裂的总缺陷率控制在用户可以接收的千分之五以内。

4 结语

HP295焊瓶钢加工使用过程工艺复杂,国内各钢厂在供应焊瓶钢过程中,均出现过压延开裂、缩口开裂等质量问题[6],通常该类缺陷与夹杂物超标、屈强比偏高等密切相关,但各钢厂的工艺设计与装备存在差异,外形相似的缺陷产生的机理也存在差异。因此,工艺技术人员需要结合缺陷宏观特征与用户加工工艺,通过开展生产工艺参数的追溯以及化学成分、金相组织、力学性能的分析,最终才能锁定缺陷产生的原因,并制定行之有效的改进措施。