德胜钒钛420 m3高炉提产操作生产实践

邹佳均,唐 磊,王 劲

(四川德胜集团钒钛有限公司炼铁厂,四川 乐山 614900)

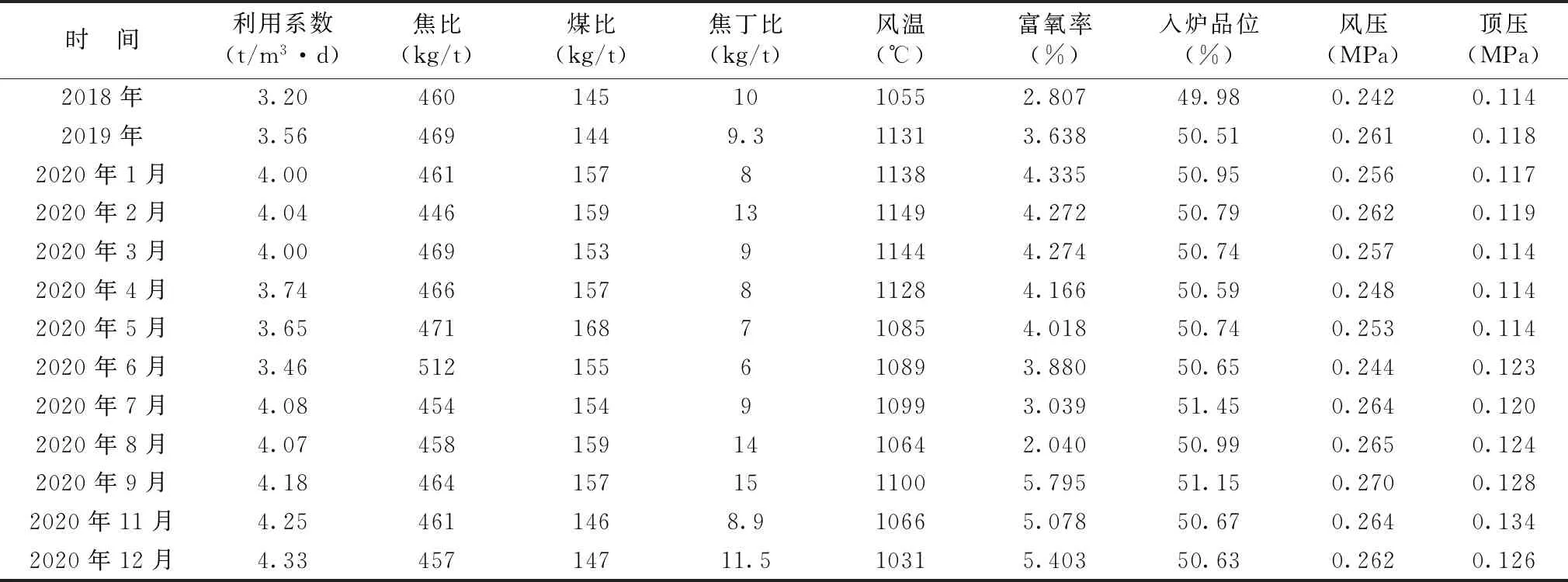

2#高炉有效容积为420 m3,高炉设置14个风口,1个铁口,1个渣口,于2006年7月投产。闷炉前受限于设备隐患、原燃料质量波动大、监测装备落后等外围因素,未能实现高风量高顶压作业。按公司联合检修计划统筹安排,2#高炉于2020年10月14日闷炉,对高炉主体设备进行隐患治理。新增炉顶热成像及风口热成像、炉前渣沟流嘴更换为中套等系列措施,结合与高强度钒钛冶炼相匹配的原燃料标准、装料制度、送风制度、造渣制度及热制度等工艺条件,高炉实现了利用系数稳步上升。德胜钒钛2#高炉主要经济指标见表1。

表1 德胜钒钛2#高炉各项经济指标

1 提高产量的措施

针对钒钛磁铁矿冶炼难度大、炉内气流难控制、入炉品位低、渣量大、渣铁黏度大、脱硫困难、炉内透气性差等一系列问题,本次提产通过一系列摸索、实践,从装备管理、原燃料控制、操作制度三方面进行优化,达到了预期提产目标。

1.1 外部隐患治理,升级装备

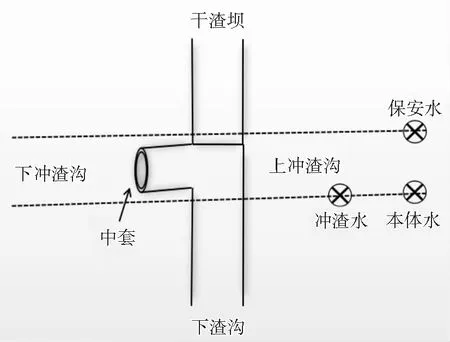

1.1.1 渣沟流嘴改为中套,备本体水、辅助保安水

2#高炉采用的底滤法水冲渣,冲渣水压大小、渣沟维护等直接影响了生产的节奏。产物炉渣又为高钛渣,渣中TiO2平均含量在21%左右,本身钒钛渣黏稠度较高,加之入炉品位低(50%-51%波动),渣比在600-650 kg/t区间浮动。为避免因渣沟堵塞造成的高炉强堵口,对冲渣沟流嘴(见图1)及冲渣水管道(见图2)进行了优化。渣沟流嘴更换为中套外置水冷式,解决了频繁做渣沟流嘴的问题。本体水为高炉本体冷却循环水,在保证高炉冷却水压正常的情况下,可以引部分水来辅助冲渣。保安水外接800 m3水池,作为紧急时刻的辅助水使用。原则上在本体水无法满足冲渣的情况下可以开启保安水,使用保安水池的水后应进行补充。

图1 冲渣沟流嘴用中套代替

图2 冲渣水后端新增2段水源辅助

1.1.2 更换送风装置

本次闷炉期间将传统进风装置更换为卡丹式进风装置(见图3),传统装置法兰连接处易漏风、发红,调整难度大;新的送风装置便于拆卸、调整,有效治理漏风隐患。同时备品备件规格型号统一、方便采购、管理。

更换前:漏风治理难、易发红

1.1.3 新增监测设备

闷炉期间,新增炉顶成像红外线装置,能直观观测料面情况,结合冷却壁水温差变化,大致判断煤气流分布情况,为合理布料提供保障;风口成像红外线装置的应用,减少了人工现场观测的不确定性,实时观察喷枪喷煤情况,避免堵塞引起的喷煤量不足进而导致的炉况波动。

1.1.4 布局辅助气体管道、更换阀位及明确标识

重新梳理空压、氧气、氮气等管道布局,处理及更换各跑冒滴漏阀门,标注各阀位开关点位、设置铭牌及操作方向,减少人为失误对生产造成的影响。

1.1.5 抓好炉前设备点检,优化炉前管理

炉前的渣铁排放情况直接影响炉内加风跑料节奏,炉前必须适应高强度钒钛冶炼的节奏,保证渣铁排尽,规范了以下几点措施:

a)当班期间,值班钳工、炉前主操必须对炉前设备进行不低于2次的点检;

b)保证炮泥质量受控,现场备用两个厂家的炮泥;

c)稳定装泥量和打泥量,泥炮标尺处焊接螺纹钢条来约定好固定装泥刻度和打泥刻度区间,便于观察,三班统一操作;

d)保持铁口深度在1.45-1.55 m,每炉检查泥套的完整性;

f)了解炉温情况,选择合适钻头开口,现场备用Φ50、Φ55、Φ60三种型号的钻头来应对不同的炉况。

1.2 严控入炉原燃料质量

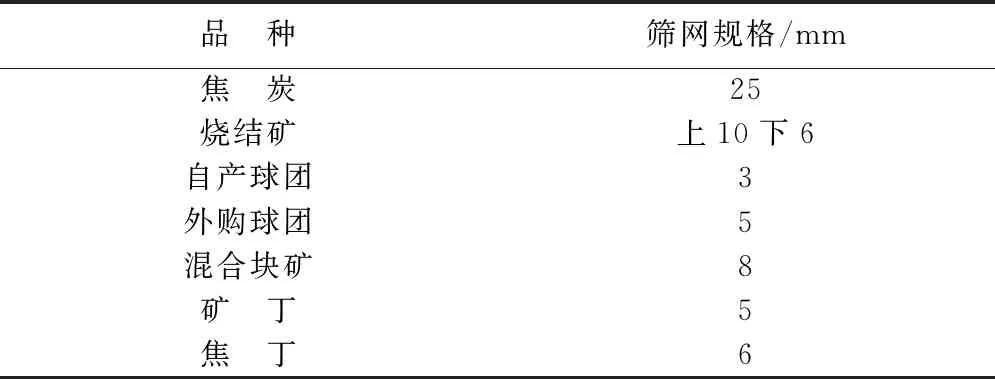

1.2.1 更换筛网规格,减少入炉粉末率

对筛网进行调整或更换,针对不同种类原料更换了不同规格的筛网(见表2),并对入炉原燃料粒度进行了严格控制,标准如下[1]:

表2 原燃料筛分网格标准

a)烧结矿:过筛后入炉粉末<6.3 mm比例小于3%,粒度范围在6.3-40 mm,其中>40mm比例小于5%,以16-25 mm质量为最佳;

b)混合块矿:粒度8-30 mm比例≥80%,<8 mm粉末量≤5%,>30 mm大块矿比例≤10%;

c)球团矿:粒度8-16 mm比例≥80%,<8 mm粉末量≤5%,大于16 mm的比例≤10%,且无红球;

d)焦炭:粒度在25-75 mm,其中<20 mm比例≤8%,>75mm比例≤10%。

1.2.2 制定入炉原燃料物理、化学指标要求

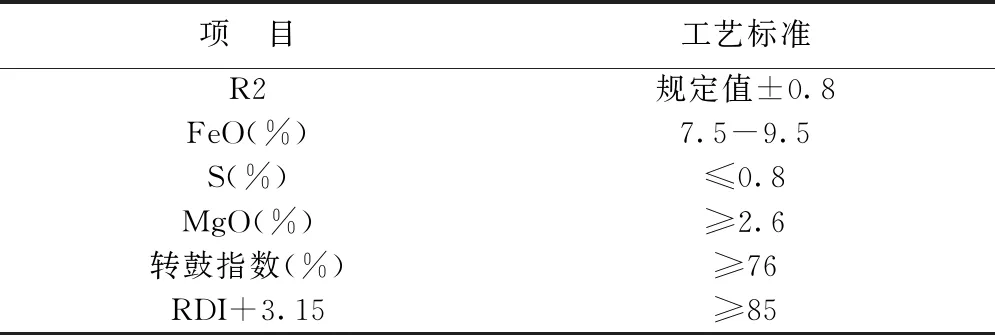

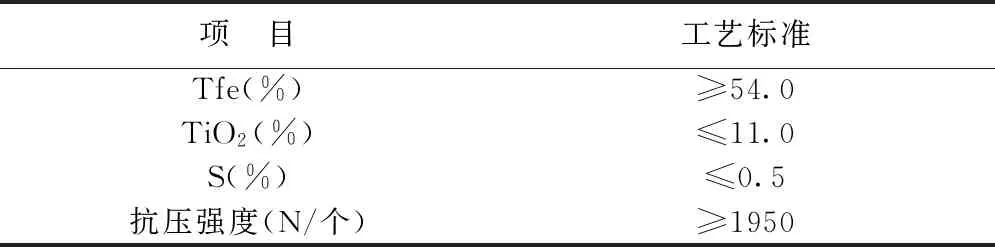

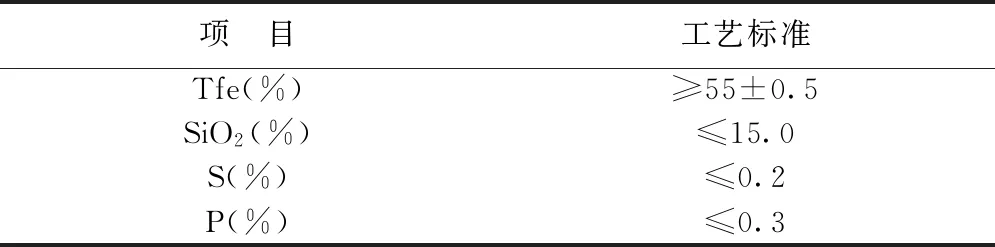

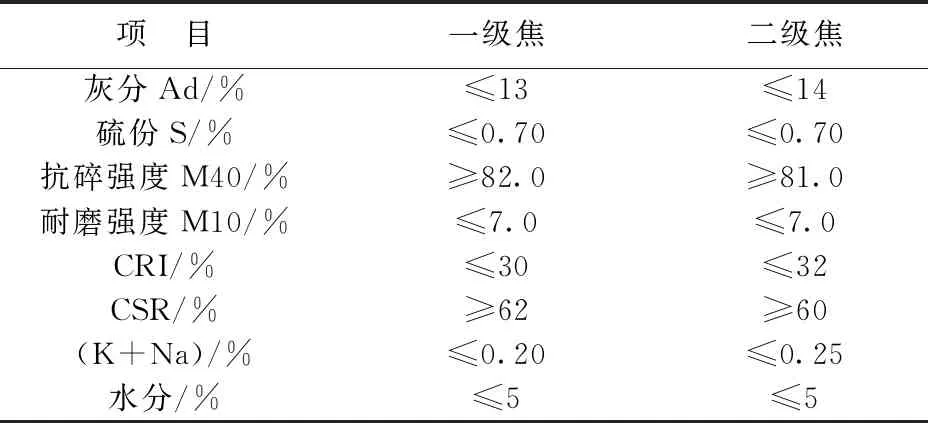

从入炉原燃料着手,各级管理人员、技术人员通过长期摸索,制定出适合于本公司钒钛冶炼的原燃料入炉标准,通过加强对进场焦炭质量、矿类冶金性能等进行控制,以稳定炉况成分性能为工作重心,为高炉顺行提供保障,公司牵头制定了原燃料标准(见表3、表4、表5、表6),遇入炉原燃料不符合工艺标准的情况,有专人通知高炉管理人员、高炉操作者,第一时间微调操作方针以适应复杂多变的原燃料情况。做到原燃料波动,分厂负责人立马做出应对措施的质量循环链。

表3 烧结矿理化指标要求

表4 球团矿化学指标抗压强度要求

表5 块矿成分要求

表6 焦炭物化性能要求

1.3 优化操作技术

鉴于冶炼钒钛矿易出现渣比高、脱硫困难、炉渣黏稠、炉内透气性差等一系列炉况不稳问题,技术人员对装料制度、送风制度、热制度和造渣制度进行摸索,在保证高产的情况下,探索出一套适用于本高炉的操作制度。

1.3.1 装料制度的选择

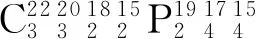

图4 布料溜槽参数

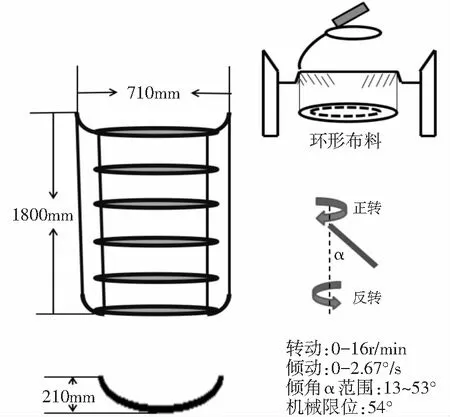

1.3.2 送风制度的选择

合理的送风制度是稳定煤气流的前提,日常生产中将风量、富氧稳定在一个相对合理区间,保持初始煤气流的稳定分布。根据上部2-3度角度差的布料方式及下部风口布局,正常生产中将风量维持在1330-1350 m3/min,富氧亦根据炉况稳定情况、理论煤比值、理论燃烧温度等条件控制在5000-6000 m3/h。

下部布局调整以“活”为主。据炉型及原燃料情况,本次将风口面积由0.146 5 m2缩减为0.141 1 m2,与上部调节手段相适应,保证吹透中心和初始煤气流分布的稳定,上下部调剂手段均以适当发展中心气流为目的,对边缘气流进行控制,保证合理的煤气流分布和改善料柱透气性,送风参数装置设计及风口分布情况如图5所示。

图5 送风装置参数设计及风口分布情况

1.3.3 热制度及造渣的选择

高炉热制度是根据冶炼铁种、原料、燃料条件和炉容大小而确定的炉缸应具有的温度水平,一般以铁水和炉渣的温度为代表。由于原料质量、炉容大小、冶炼铁种和操作制度不同,各个高炉的铁水和炉渣的温度水平是不同的[2]。针对钒钛矿冶炼的特殊性、入炉原燃料的多样性,平均入炉S负荷在6.0 kg /t以上,以保证脱硫效果和高钛渣的流动性(TiC、TiN等高熔点物质悬浮于渣,严重影响渣流动性)。经过长期生产实践,确定了日常铁水温度控制在1420 ℃以上、[Si+Ti]按0.30%-0.45%控制,能保证炉缸热量;造渣制度的选择为:R2控制在1.15-1.20、MgO控制在8.5%-9.0%、MgO/Al2O3控制在0.55-0.90,能满足生铁脱硫要求和高钛渣的正常流动。

2 结语

(1)重视入炉原燃料情况,精料、稳料入炉是顺行的关键。

(2)操作制度选择合理是实现高强度冶炼的关键。

(3)生产组织到位、设备故障率降低是提产的保障。

(4)受限于热风炉检修,未能完全使用风温,下一步合理利用风温,攻关降低燃料比项目。

(5)通过此次提产攻关,进一步加强了高炉操作者的日常操作技能。