硅烷配套车身电泳针孔问题的解决

王琳,钟贶,吴纯超, *,鲁晓娟,王利

(1.上海金力泰化工股份有限公司,上海 201417;2.北汽福田汽车股份有限公司,北京 102206)

在汽车涂装工艺中,电泳工艺[1-4]为车身防腐蚀提供了有力的保障。磷化前处理因其应用稳定、成本低廉而广泛应用于电泳涂装前的转化处理,提高电泳涂膜的附着力和对基材的防腐蚀保护。由于磷化过程需要加热,长期运行要进行酸洗维护,反应过程产生的磷化渣为固体危险废弃物,因此近年一些接近常温施工、无需除渣的薄膜型硅烷前处理成为车身涂装前处理技术的发展和应用趋势[5]。

相对于传统磷化膜1 ~ 3 μm 膜厚的工艺要求,硅烷转化膜仅有0.04 ~ 0.20 μm 厚。较低的膜厚导致硅烷膜自身阻抗较低,为满足车身内腔电泳涂层的有效涂覆厚度,电泳漆膜自身需提供更高的阻抗[6],电泳槽液则需要提供更高的电导。由于这一矛盾,在硅烷配套的电泳涂装过程中经常受到漆膜针孔问题的困扰。

本文将结合国内某知名乘用车涂装线的案例,剖析硅烷配套电泳涂装中针孔问题的形成原因和解决方案。

1 针孔问题的描述

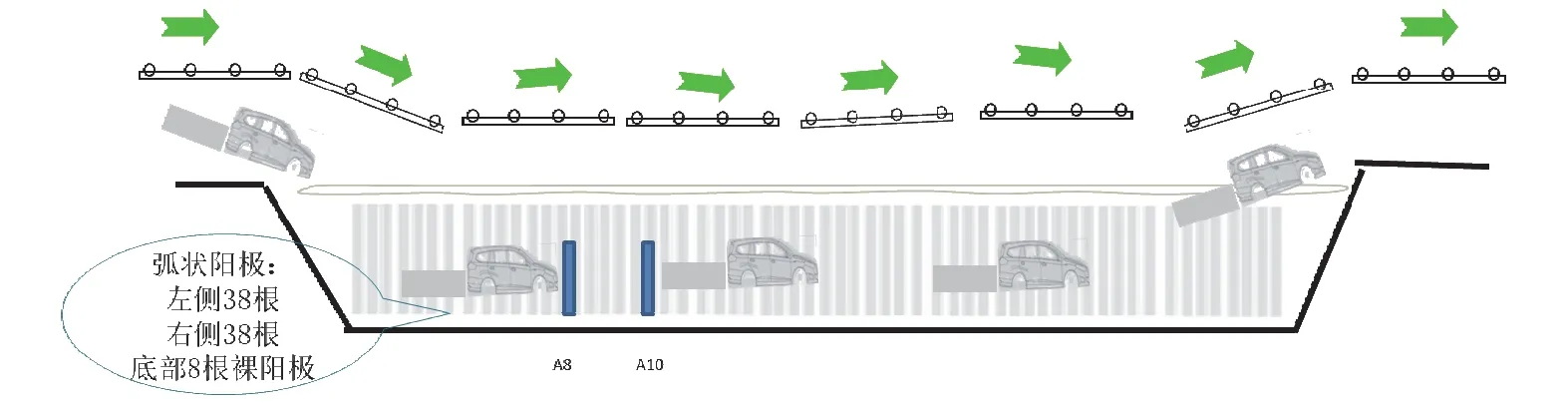

该乘用车涂装线采用摆杆悬链输送,搭配MOS(场效应管)模块整流输出系统,如图1 所示。

图1 电泳涂装示意图 Figure 1 Sketch of electrodeposition coating process

前处理-电泳涂装工艺流程如下:车身上线→洪流冲洗→预脱脂→脱脂→水洗1→水洗2→纯水洗1→硅烷转化→水洗3→水洗4→水洗5→纯水洗2→电泳→超滤1→超滤2→超滤3→纯水洗3→纯水洗4→纯水洗5→沥水→烘干。

试生产调试阶段,若单车过线,漆膜外观正常;但多车连续过线时,第一台车漆膜外观正常,后续车身引擎盖前端出现类缩孔状密集针孔,如图2 所示。

图2 后续车身引擎盖前端的针孔Figure 2 Pinhole on front hood

2 针孔问题的原因分析与解决方案

2. 1 材料与关键工序参数

对现场材料(硅烷前处理液、电泳槽液)和关键工序(车身滴水、阳极液)的工艺参数进行检测。从表1可见,排放超滤液前的电泳槽液参数中除pH 偏离工艺要求外,其他各项指标均符合工艺要求。

表1 材料与关键工序的参数 Table 1 Properties of materials and parameters of key procedures

电泳槽液pH 偏低表明电泳槽液受到了质子酸的污染。如式(1)所示,在电沉积过程中,车身表面作为阴极将发生水的电解而释放氢气。过多质子酸的引入将加剧这一反应的进行,导致基材表面氢气逃逸加剧,漆膜被冲破,便形成针孔。

基于此,现场进行了电泳超滤液的排放,累计排放超滤液20%(按电泳槽液总量计算)。超滤液排放后,槽液的pH 提升至5.65,电导率下降至1 452 μS/cm。

2. 2 阳极系统

阳极系统作为导通整个电路的重要组成部分,在电泳涂装工艺中至关重要。较高的阳极液电导率可显著提升车身内腔的电泳膜厚,但过高的阳极液电导率也会增加电泳过程中的电流密度,加剧电泳过程中车身表面的氢气释放程度,最终导致漆膜出现针孔。

另外,随着电泳涂装的进行,阳极系统将会富集质子酸,通过溢流控制实现多余质子酸的有效排放,保持电泳槽液参数稳定。如果阳极系统的溢流未得到严格管控,那么电泳槽液的pH 会持续下降,同样会引发漆膜针孔。

基于此,调整现场阳极液的电导率至600 ~ 800 μS/cm。

2. 3 整流电源参数

现场两侧阳极各排布38 根,底部阳极排布8 根,如图1 所示。为避免铜排带电接触打火,车身进入电泳后没有立刻通电,而是在行进至第8 根阳极后同时导通双侧各前8 根阳极。图3 即为现场单侧阳极的设定电压和额定电流。前10 根阳极升压较快,额定电流设定偏高,车身初期电沉积反应剧烈,导致大量氢气逸出,成膜过快致使涂层疏松,形成针孔。

图3 各阳极设定电压和额定电流 Figure 3 Setting of voltage and current for individual anode

基于此,对现场整流系统各阳极的电压、电流进行优化,如图4 所示。

优化方案一:降低双侧各前10 根阳极的电压,额定电流不变。然而依照方案一试验,后续车身的引擎盖前端仍存在密集针孔。

优化方案二:缓慢升高双侧阳极电压,降低双侧各前14 根阳极的额定电流。依照方案二试验,在未进行任何其他变量调整的情况下,后续车身引擎盖针孔问题大幅减少,仅有零星针孔可识别。

图4 各阳极电压、电流改进方案 Figure 4 Improvement of voltage and current for individual anode

2. 4 前后车身间距

前后两车在电泳槽中同时电泳时,其涂装的等效电路如图5 所示。其中,R槽液为阳极到车身之间的槽液电阻,R前车尾为前车尾部的电泳漆膜电阻,R后车头为后车引擎盖前端的电泳漆膜电阻,R车之间槽液为前后两车间的槽液电阻,I2为前车尾部的电泳电流,I5为后车引擎盖前端的电泳电流。

假设前后两车的R槽液相等,依照基尔霍夫定律,I5以式(2)表示。当前后两车的间距变小时,R车之间槽液减小,I5增大,电沉积反应加剧,容易造成针孔问题;反之亦然。

图5 前后两车同时电泳的等效电路 Figure 5 Equivalent circuit for simultaneous electrodeposition of front and back car bodies

由于R车之间槽液的存在,前后两车在电泳涂装时存在电桥,因此I5显著高于单车通过时的电流[由式(2)简单推导可知I5= E/(R槽液+R后车头)],而I2低于单车通过时的电流(因R前车尾>R后车头,故前车尾的电流分散到了后车头)。该电桥的存在进一步增大了后车引擎盖前端的电流,导致连续过车时该区域的电沉积反应更加剧烈,更容易出现电泳漆膜的针孔问题。

本电泳涂装线前后车身间距为1 250 mm,链速5.44 m/min,属于标准涂装工艺设计。

基于此,将原水平放置的引擎盖通过工装进行撑起处理,增大前车尾到后车引擎盖前端的距离,从而增大了R车之间槽液,以降低I5,缓解电沉积的剧烈程度。

通过这一调整,在未进行任何其他变量调整的情况下,后续车身引擎盖针孔问题几乎消失,仅有少量针孔从引擎盖表面转移至引擎盖内部。

3 结语

基于以上理论分析和方案验证,即通过排放电泳槽超滤液、降低阳极液电导率、调整整流电源参数、增加前后车身问题部位的距离,最终解决了该涂装线因连续过车而出现的后车引擎盖前端的电泳针孔问题,增加了薄膜硅烷前处理、电泳漆和MOS 模块整流系统的参数配合经验。